Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Датчики линейных и угловых перемещений

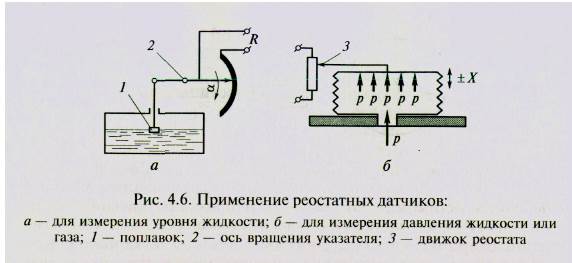

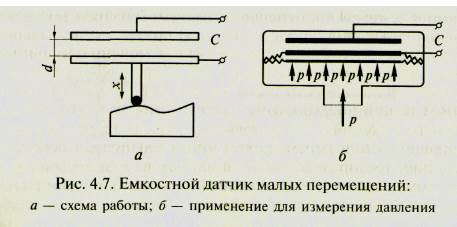

Реостатные датчики. Основу этих датчиков составляет реостат — плоская или свернутая в кольцо пластина из изоляционного материала, на которую намотана с равномерным шагом изолированная проволока (рис. 4.5). Материалом проволоки может быть 84 манганин, константан, нихром или другой сплав с высоким удельным электрическим сопротивлением. На грани пластины изоляция проволоки зачищается, и по металлу скользит щетка в виде нескольких упругих проволочек или пластины с наваренным контактом. Для повышения износоустойчивости щетки изготавливаются из серебра, платины и их сплавов, а давление щетки на провод не превышает 0,1 Н. Входной параметр плоского реостата — линейное перемещение щетки, а кольцевого — ее угловое перемещение. Выходная величина реостатного датчика — активное сопротивление участка проволоки между щеткой и одним из концов реостата. Хотя изменение сопротивления при движении щетки от витка к витку происходит ступенчато, выходную величину рассматривают как аналоговую, так как величина «ступенек» мала. Для уменьшения «ступенек» и более плавного изменения сопротивления реостат наматывают тонким проводом. Реостатные датчики используются совместно с поплавком для измерения уровня и объема жидкости (рис. 4.6, а), совместно с механическими упругими преобразователями для измерения силы, давления или момента силы (рис. 4.6, б), их часто используют совместно с исполнительными механизмами для получения информации о перемещении рабочего органа. Емкостные датчики. В основе работы емкостных датчиков лежит зависимость емкости конденсатора С от его геометрических размеров: площади обкладок S и расстояния между ними d: C = ^ S / d, где еа — абсолютная диэлектрическая проницаемость материала, находящегося между обкладками. Входной величиной емкостного датчика является линейное или угловое (в зависимости от конструкции) перемещение одной обкладки относительно другой или изменение диэлектрической проницаемости вещества, а выходной — изменение электроемкости. Для измерения малых перемещений (до 1 мм) используют датчики с изменением зазора d между обкладками (рис. 4.7, а). Совместно с мембранным первичным преобразователем давления

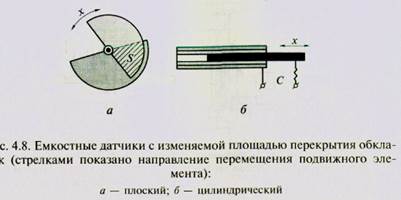

(рис. 4.7, б) такой датчик может использоваться для преобразования давления в электрический сигнал. Для измерения больших угловых перемещений используется емкостной датчик с изменяющейся площадью перекрытия обкладок S, поскольку его емкость линейно зависит от площади, а следовательно, и от угла поворота подвижной пластины (рис. 4.8, а). Такие датчики могут применяться, например, для определения угла поворота заслонки на трубопроводе или руля самолета. Относительно большие линейные перемещения можно измерять с помощью цилиндрического емкостного датчика (рис. 4.8, б), у которого площадь перекрытия цилиндрических обкладок, разделенных диэлектриком, прямо пропорциональна продольному перемещению одной из обкладок относительно другой. Аналогичный датчик, выполненный в виде цилиндра с центральным стержнем, может использоваться для измерения влажности материала (например, волокна или зерна), если испытуемый материал поместить внутрь цилиндра и использовать его в качестве диэлектрика. Наличие влаги в материале существенно изменяет его диэлектрическую проницаемость и соответственно емкость такого конденсатора.

К достоинствам емкостных датчиков относятся простота, малые габаритные размеры и высокая чувствительность (до 500 В/мм, если в качестве выходного сигнала рассматривать напряжение на конденсаторе). Их недостатками являются большое внутреннее сопротивление (а следовательно, малая мощность выходного сигнала), зависимость от температуры и необходимость питания от источника переменного напряжения высокой частоты. Емкостные датчики применяются для измерения линейных и угловых перемещений, толщины лент и покрытий, влажности материалов. Электромагнитные датчики. В основу работы электромагнитных датчиков положена зависимость характеристик магнитной цепи от механического воздействия на элементы, образующие эту цепь. Электромагнитные датчики перемещения состоят из сердечника — магнитопровода, выполненного из стальных или пермаллоевых пластин, феррита или другого ферромагнитного материала, и одной или нескольких обмоток. Магнитопровод имеет подвижный элемент, перемещение которого является входной величиной преобразователя. Различают два типа таких датчиков: индуктивные и трансформаторные.

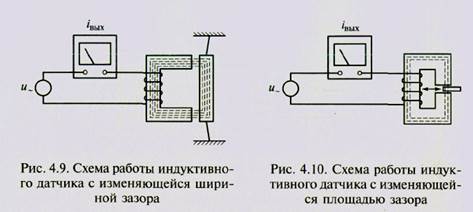

Принцип работы индуктивных датчиков поясняет рис. 4.9. Перемещение подвижного элемента — якоря — относительно неподвижной части сердечника приводит к изменению ширины воздушного зазора в магнитопроводе. Это, в свою очередь, вызывает изменение индуктивности обмотки датчика, которое и является выходной величиной (поэтому такое название — «индуктивный датчик перемещения»). Штриховыми линиями на рис. 4.9 показан изменяющийся при перемещении якоря магнитный поток. Функция преобразования — линейная в области малых зазоров, поэтому такие датчики применяются для измерения перемещений от 0,01 мм до нескольких миллиметров.

87

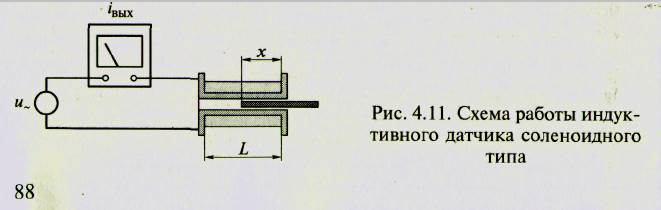

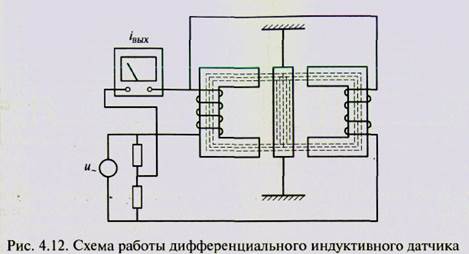

Для измерения перемещений до 15...20 мм используют индуктивные датчики с изменяющейся площадью зазора (рис. 4.10). Входным параметром также является перемещение подвижного элемента, вводимого в зазор магнитопровода. Для измерения перемещений до 100 мм применяют индуктивные датчики соленоидного типа (рис. 4.11). В них индуктивность обмотки прямо пропорциональна длине х введенной в соленоид части подвижного сердечника. Индуктивные датчики питаются от источника переменного напряжения. Поскольку их индуктивность отлична от нуля при любом, в том числе начальном, положении якоря, они создают большой выходной сигнал даже при нулевом значении входного параметра. Этот недостаток можно существенно уменьшить применением дифференциальных датчиков (рис. 4.12), в которых используются два неподвижных сердечника с обмотками, включенными встречно. Якорь расположен между сердечниками на одинаковом расстоянии от них, поэтому в исходном состоянии магнитные потоки в сердечниках одинаковы, следовательно, одинаковы индуктивности обмоток и напряжения на них, а разность этих напряжений равна нулю. Когда якорь смещается в сторону одного из сердечников, магнитный поток в этом сердечнике увеличивается, а в другом —

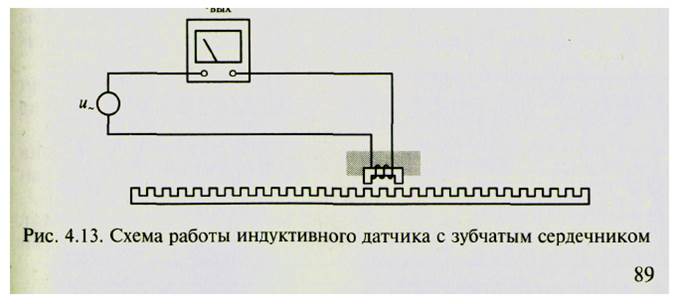

уменьшается. Индуктивности обмоток и напряжения на них становятся разными, что приводит к появлению выходного сигнала. Очень большие перемещения (например, перемещение суппорта металлорежущего станка) можно измерить с помощью индуктивного датчика с зубчатым сердечником (рис. 4.13). При движении датчика вдоль зубчатой линейки, закрепленной на станине станка, индуктивность его обмотки периодически изменяется. Когда торцы сердечника датчика находятся над зубцами линейки, индуктивность обмотки максимальна, а при смещении сердечника в область между зубцами индуктивность уменьшается. Соответственно ток в цепи меняется от минимального до максимального, образуя перепад (импульс). Один импульс соответствует перемещению датчика на один шаг зубьев. Выходная величина такого датчика — количество перепадов тока (импульсов) в цепи обмотки; точность измерения зависит от шага зубьев. Все индуктивные датчики — параметрические, питаются от источников переменного напряжения, как правило, промышлен-

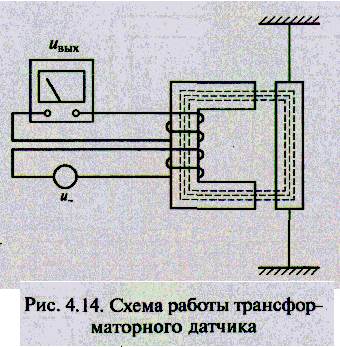

Рис. 4.14. Схема работы трансформаторного датчика ной частоты 50 Гц. Достоинствами индуктивных датчиков являются большое значение выходного сигнала, высокая чувствительность, надежность и простота; их погрешность — около 1 %. В трансформаторных датчиках используется явление изме нения взаимной индуктивности обмоток при перемещении подвижного элемента магнитопровода (рис. 4.14) относительно его неподвижной части. Одна из обмоток (первичная) питается от источника переменного напряжения, со вторичной обмотки снимается выходной сигнал.

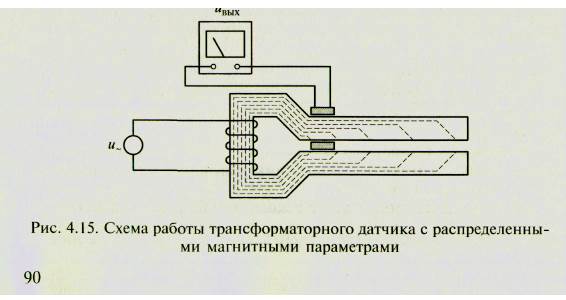

По внешнему виду датчик похож на обычный трансформатор, используемый для получения переменного напряжения нужной величины. Однако наличие воздушного зазора в магнитопроводе приводит к тому, что магнитный поток в нем, как и в индуктивном датчике, зависит от величины зазора. Чем меньше зазор, тем больше магнитный поток и тем большая электродвижущая сила возникает во вторичной обмотке, и наоборот. Таким образом, входной величиной трансформаторного датчика является перемещение подвижного элемента магнитопровода, а выходной — напряжение на выходе вторичной обмотки. Область измеряемых перемещений — от сотых долей миллиметра до нескольких миллиметров. Для измерения перемещений до 100 мм и более используются трансформаторные датчики с распределенными магнитными параметрами (рис. 4.15). Вторичная обмотка у них подвижная и мо-

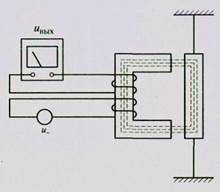

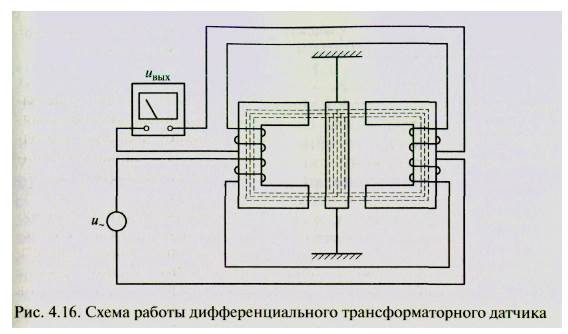

жет скользить по магнитопроводу, магнитный поток в котором показан штриховыми линиями. В пространстве вокруг магнитопровода, как обычно, существует магнитное поле, которое пронизывает подвижную обмотку. В левом положении обмотки магнитный поток, проходящий через нее, максимален, как и возникающая в ней ЭДС (выходной сигнал датчика). По мере смещения вправо магнитный поток, проходящий сквозь обмотку, уменьшается и в крайнем правом положении он минимален, соответственно минимален и выходной сигнал. Трансформаторные датчики по конструкции и характеристикам очень похожи на индуктивные. Они тоже могут быть дифференциальными (рис. 4.16), что также улучшает их характеристики. Но в отличие от индуктивных датчиков трансформаторные датчики можно отнести к датчикам генераторного типа. Хотя они и требуют для своей работы наличия источника напряжения, но сигнал непосредственно на выходе датчика активный — электродвижущая сила, которая может быть легко измерена. Это привело к широкому распространению трансформаторных датчиков перемещения, особенно дифференциальных, в автоматических системах контроля и управления.

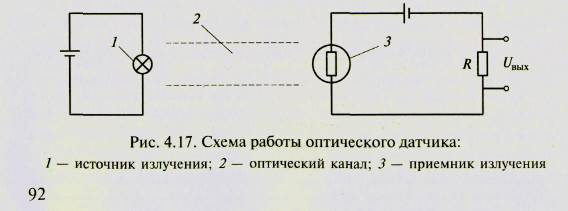

Трансформаторные датчики, как и индуктивные, надежны, просты, имеют высокую чувствительность и большой выходной сигнал. Оптические датчики. Основными элементами оптических датчиков являются (рис. 4.17) источник излучения, оптический канал и приемник излучения. Входным параметром оптического датчика, как правило, является перемещение объекта, воздействующее на оптический канал (перекрывающее поток света от источника к приемнику); 91 выходным параметром — электрический сигнал (электродвижущая сила или ток), формируемый приемником излучения. В качестве источников излучения используют как лампы накаливания, так и светодиоды — полупроводниковые приборы, излучающие свет при прохождении электрического тока, а также полупроводниковые лазеры. Светодиоды могут создавать и невидимое инфракрасное излучение, что позволяет избегать засветки приемника излучения, чувствительного только к инфракрасному излучению, от посторонних источников, в том числе от дневного света. Оптическим каналом, как правило, является обычная воздушная среда, хотя для передачи оптических сигналов на большие расстояния используют оптоволоконные линии связи. Приемниками излучения служат вакуумные фотоэлементы или полупроводниковые приборы: фоторезисторы, фотодиоды и фототранзисторы. В фотоэлементе свет выбивает электроны из металлического внутреннего покрытия колбы и под действием электрического поля электроны движутся в вакууме к аноду, создавая электрический ток. Фоторезистор — полупроводниковый элемент, в котором действие света вызывает падение сопротивления полупроводника, в результате чего ток, проходящий через него, растет. В фотодиоде энергия света преобразуется в электрическую энергию благодаря ионизации полупроводника фотонами и возникновению пар электрон—дырка, накопление которых в зоне р —п-перехода приводит к появлению фотоЭДС. В результате в цепи освещенного фотодиода появляется ток, что используется, в частности, для создания солнечных батарей. В фототранзисторе благодаря наличию второго р —п -перехода происходит значительное увеличение тока в выходной цепи по сравнению с фотодиодом, т.е. чувствительность фототранзистора к свету существенно выше. Оптические датчики могут преобразовывать перемещение в электрический сигнал как в аналоговом, так и в дискретном ре-

жиме. В первом случае оптический канал имеет ширину до нескольких миллиметров и перемещение непрозрачного объекта в зоне канала приводит к его частичному, большему или меньшему, перекрытию. Соответственно изменению освещенности приемника излучения меняется и выходной сигнал. Метод перекрытия светового потока используется, например, при воспроизведении звукового сопровождения фильма, записанного на кинопленку. Изменение освещенности фотоприемника применяется также для контроля прозрачности газа или жидкости, помещенных на пути светового потока.

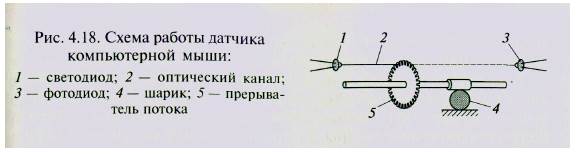

Дискретный режим используется, например, в оптическом датчике компьютерной мыши, принцип работы которого поясняет рис. 4.18. Угловое перемещение зубчатого колеса приводит к периодическому перекрытию оптического канала каждый раз, когда колесо поворачивается на угол, соответствующий шагу зубьев. В результате изменения освещенности приемника излучения изменяется и значение тока или напряжения на его выходе. Выходная величина датчика — количество импульсов в цепи приемника излучения, причем чем больше перемещение, тем больше количество импульсов и меньше погрешность преобразования. Этот же принцип может использоваться и для измерения линейных перемещений; достаточно обеспечить движение датчика вдоль зубчатой линейки подобно тому, как это делается в индуктивном датчике с зубчатым сердечником (см. рис. 4.13). Оптические датчики просты, надежны, долговечны, имеют малые массу и размеры, малую инерционность. Их недостатком при работе в аналоговом режиме является влияние на результат преобразования температуры и состояния окружающей среды (запыленности, внешней засветки и т.д.). Датчики скорости Для работы всех рассмотренных ранее электромагнитных датчиков требуется источник питания. В отличие от них индукционные датчики сами способны генерировать электрическую энергию, т.е. они относятся к активным (генераторным) датчикам, 93

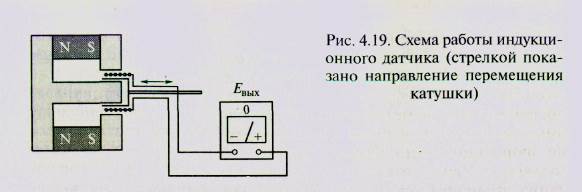

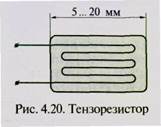

преобразующим механическую энергию внешнего воздействия на них в электрическую энергию. Входной параметр индукционных датчиков — скорость линейного или углового перемещения подвижной катушки (ротора), в которой и появляется выходной сигнал в виде ЭДС. В индукционных датчиках используется явление электромагнитной индукции, т.е. возникновение ЭДС в электрической цепи при изменении магнитного потока, пронизывающего эту цепь. Величина возникающей ЭДС зависит от скорости изменения магнитного потока, проходящего сквозь обмотку датчика, поэтому индукционные датчики применяются для измерения скорости линейного или углового перемещения (например, в тахометрах или спидометрах автомобилей). Другим примером индукционного датчика является магнитоэлектрический микрофон, преобразующий звуковые колебания мембраны, связанной с перемещающейся в магнитном поле катушкой, в электрические сигналы. Принцип работы датчика скорости перемещения подвижной катушки, позволяющего изучать характеристики вибрационных процессов, поясняет рис. 4.19. Датчики деформации В подразд. 4.2.2 были рассмотрены преобразователи силы и давления в деформацию. Измерив деформацию, можно определить величину вызвавшего ее исходного параметра. Деформация всегда связана с изменением размеров тела, поэтому ее измерение сводится к измерению перемещения одних участков поверхности тела относительно других. Если деформация значительна, то можно применить один из рассмотренных ранее датчиков перемещения, например реостатный, емкостной, индуктивный или оптический. Проблемы возникают, когда деформация настолько мала, что определить ее датчиками перемещения невозможно. В то же время эта деформация может быть вызвана приложением достаточно большой силы, которую другим способами измерить невозможно. В таком случае используют тензометрические датчики на основе тензорезисторов. 94 I Работа этих датчиков основана на тен- зоэффекте, т.е. изменении активного электрического сопротивления проводника при его механической деформации. Как известно, сопротивление металлического проводника пропорционально его длине и обратно пропорционально площади поперечного сечения. При растяжении проводника его Обычно тензорезисторы изготавливаются в виде зигзагообразно уложенной и наклеенной на тонкую бумагу проволоки (рис. 4.20) диаметром 0,02...0,05 мм или фольги, покрытой сверху защитным лаком. Для удобства дальнейшей обработки сигнала используют проволоку из сплавов с высоким удельным сопротивлением — манганина, константана или нихрома. Проводящий слой может быть также изготовлен напылением на подложку в вакууме (напыляются не только металлы, но и полупроводники). Тензорезистор наклеивается на деформирующийся элемент. Выходная величина тензорезистора — изменение сопротивления — пропорциональна деформации элемента. Сопротивление преобразуется в напряжение соответствующим устройством нормализации сигналов. Тензометрические датчики просты, не дороги, имеют линейную функцию преобразования, малые габаритные размеры и массу. Их погрешность составляет от 0,1 до 5 %. Недостатками тензодатчиков являются малая чувствительность и небольшой диапазон измеряемых деформаций, слабый выходной сигнал, а также зависимость выходной величины от температуры. Температура не только влияет на сопротивление тензорезистора, но и вызывает дополнительную деформацию исследуемого элемента, поэтому приходится проводить предварительную калибровку уже наклеенного тензорезистора (тензорезистор переклеиванию не подлежит, т.е. это изделие разового применения). Чувствительность полупроводниковых тензометрических датчиков примерно в 100 раз выше, чем проволочных, но и влияние, температуры на них гораздо сильнее. Датчики силы Для измерения силы можно использовать преобразователи, описанные в подразд. 4.2.2, совместно с датчиками перемещения или деформации. Но существуют датчики, непосредственно пре- 95

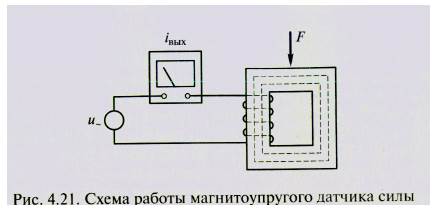

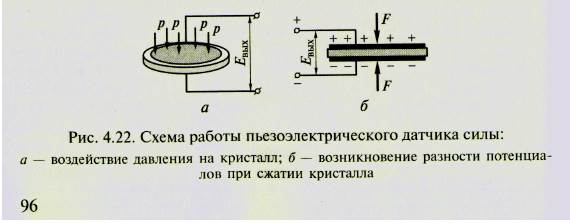

образующие силу в электрический сигнал. Рассмотрим два вида таких датчиков: магнитоупругие и пьезоэлектрические. В основе работы магнитоупругих датчиков лежит изменение магнитной проницаемости ферромагнитных тел под действием приложенной силы. Увеличение силы, приложенной к магнито-проводу (рис. 4.21), ведет к уменьшению магнитной проницаемости материала сердечника и соответственно к уменьшению индуктивности обмотки. В результате изменяется ток в обмотке, который и является выходной величиной датчика. К сожалению, эти изменения линейны лишь в небольшом диапазоне изменения силы. В отличие от индуктивных и трансформаторных преобразователей, магнитоупругие датчики имеют сплошной сердечник и могут быть как дроссельного (с одной обмоткой), так и трансформаторного типов. В датчике трансформаторного типа изменяется коэффициент трансформации, за счет чего изменяется выходное напряжение на вторичной обмотке. Чувствительность магнитоупругих датчиков составляет около 1 мВ/Н. Они могут применяться для измерения как постоянных, так и изменяющихся сил. В пьезоэлектрических датчиках используется пьезоэффект, который заключается в возникновении разноименных электрических зарядов на противоположных гранях некоторых кристаллов (кварц) или керамики (титанат бария) под действием силы (рис. 4.22). Разность потенциалов между гранями является выходной величиной такого датчика.

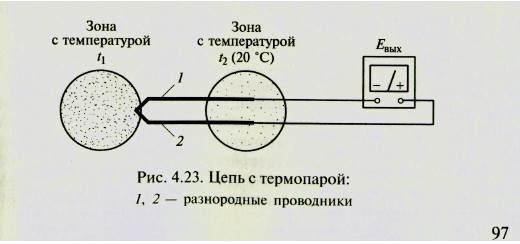

К сожалению, при неизменной приложенной силе разность потенциалов быстро убывает, так как заряды «стекают» с кристалла через окружающую среду. Поэтому пьезодатчики используют только для измерения изменяющихся сил или ускорений, например при исследовании вибраций. Широко известный пример применения этих датчиков — звукосниматели проигрывателей грампластинок и пьезоэлектрические микрофоны. Простота и надежность пьезодатчиков обеспечили удобство их применения в автоматических системах. Датчики температуры В автоматических системах нашли широкое применение датчики двух видов: на основе термоэлектрических преобразователей (термопар) и терморезисторов. Термопара — это электрическая цепь, составленная из двух разнородных проводников. Место их соединения называют горячим спаем. Если температура спая отличается от температуры свободных выводов проводников, то между выводами возникает электродвижущая сила, пропорциональная разности температур между ними и спаем. Таким образом, термопара — это активный (генераторный) датчик, способный преобразовывать тепловую энергию непосредственно в электрическую — термоЭДС. Выводы термопары помещают в среду с постоянной, в частности комнатной, температурой и соединяют с измерительным устройством соединительной линией (рис. 4.23), к материалу которой при точных измерениях предъявляются особые требования. Величина термоЭДС зависит от материала проводников, образующих термопару, который, в свою очередь, определяется диапазоном измеряемых температур. Например: • медь—константан — до 300 °С; «медь—никель — до 600 °С; • хромель—копель — до 800 °С;

• хромель—алюмель — до 1 300 °С; • платина—платинородий — до 1 600 °С. В зависимости от материалов термопары величина термоЭДС (выходная величина датчика) составляет от десятков микровольт до десятков милливольт. Поскольку горячие среды обычно агрессивны, термопару помещают в герметичный стальной или фарфоровый корпус, от которого ее электрически изолируют, например асбестом или фарфором (рис. 4.24). Провода термопары должны быть длинными, чтобы их свободные концы можно было поместить в среду с температурой, при которой велась градуировка термопары. Несмотря на малые габаритные размеры самого спая в целом термопара имеет диаметр рабочей части в пределах нескольких миллиметров (от 1 до 10) и длину от 10 до 100 см. Бескорпусные термопары могут использоваться для точечного определения температуры, так как размер самого спая менее 1 мм. Термопары — единственное средство для измерения очень высоких температур в диапазоне 1 500... 2 500°С. Терморезистор — это спираль из проволоки или стержень из полупроводника, помещенные в защитный корпус, подобный корпусу термопары. Высокая теплопроводность корпуса обеспечивает передачу теплоты к терморезистору. Как известно, при изменении температуры сопротивление и проводников, и полупроводников меняется, но по-разному: с ростом температуры сопротивление проводников практически линейно увеличивается, а полупроводников — нелинейно уменьшается. Среди металлических терморезисторов наибольшее распространение получили медные и платиновые. Терморезисторы (термометры сопротивления ТСМ) медные самые дешевые; их используют в температурном диапазоне -50...+180 °С. Терморезисторы платиновые (ТСП) дорогие, но они работают в более широком диапазоне (-200...+650°С) и являются наиболее точными средствами измерения температуры (погрешность — от 0,001 °С). Выходная величина терморезисторов — изменение сопротивления. Из-за малого собственного сопротивления металлических терморезисторов (десятки ом) на результат преобразования силь-

, но влияет сопротивление линии связи, что вынуждает к принятию специальных мер, в частности, использованию трех- или че-тырехпроводных линий связи терморезистора с измерительной цепью устройства нормализации сигналов (рис. 4.25). В такой линии относительно большой ток питания терморезистора / протекает по одной паре проводов, создавая в ней заметное падение напряжения, зато информационный сигнал в виде напряжения на терморезисторе U передается в измерительную цепь практически без потерь, так как ток в этой паре проводников из-за высокого входного сопротивления измерительной цепи очень мал. Большая инерционность терморезисторов (до нескольких минут) не позволяет применять их для измерения быстрых перепадов температуры. Полупроводниковые терморезисторы обладают более высокой чувствительностью, меньшими габаритными размерами и позволяют измерять температуры, близкие к абсолютному нулю (от -270 °С). Их основной недостаток — существенная нелинейность функции преобразования при очень большом диапазоне изменения собственного сопротивления (см. табл. 4.1), что осложняет построение измерительных цепей. Так, сопротивление терморезистора ТПК-620 при температуре -269 °С составляет около 10 000 Ом а при +20 "С — всего 0,002 Ом. Большинство полупроводниковых терморезисторов имеют рабочий диапазон -50...+300 °С, в котором их сопротивление изменяется от сотен килоом до сотен ом. Конструктивно они могут быть похожи на обычные резисторы либо могут быть заключены в металлический или стеклянный корпус.

|

|||||||||

|

Последнее изменение этой страницы: 2021-04-14; просмотров: 325; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.5.183 (0.052 с.) |

длина увеличивается, а площадь сечения уменьшается, и такое двойное воздействие приводит к заметному изменению его сопротивления.

длина увеличивается, а площадь сечения уменьшается, и такое двойное воздействие приводит к заметному изменению его сопротивления.