А. ОБРАЗЦЫ

1. ФОРМА И РАЗМЕРЫ

1. При выборе формы и размеров образцов для механических

испытаний необходимо учитывать следующие факторы:

а/ возможность проведения испытаний при различных

температурах на серийных испытательных машинах, пригодных для

оснащения съемными нагревательными и холодильные устройствами;

б/ обеспечение максимальной однотипности геометрических

форм;

в/ экономичность в расходовании материала, простота и

удобство изготовления образца;

г/ возможность размещения на образце приборов для

измерения деформаций;

д/ обеспечение условий разрушения образца в его рабочей

части;

е/ создание на образце участка с равномерным полем

напряжений, необходимого для исследования деформируемости

материала;

ж / надежное закрепление образца в захватах, особенно

при испытаниях в условиях повышенных температур;

э/ возможность изготовления принятых образцов из

материала, имеющего форму листа, плиты, цилиндрической

оболочки, сферы, конуса и т.п.

2. В соответствии с изложенными выше условиями приняты

образцы, форма и размеры которых приведены в приложении № 1.

II. ИЗГОТОВЛЕНИЕ, МАРКИРОВКА И

КОНДИЦИОНИРОВАНИЕ

3. Вследствие анизотропии, механические характеристики

стеклопластиков необходимо определять в главных направлениях

упругости: в двух направлениях в плоскости листа и в

поперечном направлении - для листового материала;

в радиальном, осевом и кольцевом - для материала труб.

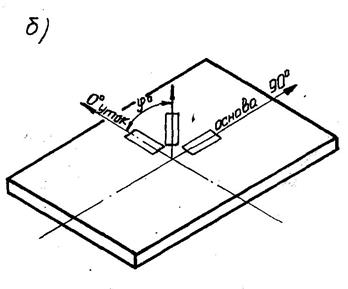

4. В соответствии с этим образцы для испытаний вырезаются

в направлениях:

а/ продольном /по оси трубы или основе ткани/;

б/ поперечном /по кольцу или утку/;

в/ перпендикулярном плоскости листа или в радиальном

направлении трубы. /рис.1/

Рис 1. C хема направлений вырезки образцов:

а) из трубы; б) из листа.

Вырезанные образцы отмечаются индексами "0о", "90о".

В случае необходимости /например, для технологических

целей/ вырезка образцов может производиться под любым углом  .

.

5. Разметку образцов на листе или части трубы производят

металлической чертилкой или восковым карандашом на расстоянии

30-50 мм от края.

В зависимости от характера наполнителя /ткань, нить, лента,

жгут и др./, структуры и монолитности стеклопластика при раз-

метке предусматривают технологический припуск 2,5 - 5 мм с

каждой стороны для распиловки и фрезеровки.

Для монолитных и плотных стеклопластиков припуск должен

быть минимальным. Для трудно обрабатываемых и менее плотных

стеклопластиков припуск следует увеличивать так, чтобы после

обработки на образце не оставалось участков с нарушенной

структурой.

6. После разметки все образцы нумеруются; одновременно

каждому из них присваивается индекс, указывающий направление

вырезки.

Номер и индекс наносятся карандашом или металлической

чертилкой в специально предусмотренных для маркировки местах.

7. Обработанная поверхность рабочих участков образцов не

должна иметь заметных следов механической обработки:

ворсистости, вмятин, царапин, следов разметки, разлохмаченности

и других дефектов.

На образцах не должно быть нарушений плавности перехода от

криволинейных участков обработки к прямолинейным, а также

ассиметричного расположения галтелей и отверстий.

8. Фрезерование переходных и среднего участков двухсторонних лопаток,

применяющихся для испытаний на растяжение, рекомендуется

производить с применением шаблонов, которые включают проживание

средней части образца и дают возможность получать

рабочий участок со строго параллельными сторонами.

При чистовой обработке образца зачистка пилой или шкуркой,

особенно скругление острых кромок рабочей части образца не

рекомендуется.

9. Точность изготовления образцов для каждого вида

испытаний регламентируется чертежами /см. приложение № 1 /.

10. Образцы с неточно выдержанными размерами рабочих участков

и c заметными дефектами бракуются и к испытаниям не допускаются.

Исключением является случаи, когда специально исследуется

влияние дефектов на механические свойства материала.

Дефекты материала /расслоение стеклопластика, вздутие,

неравномерное распределение смолы, тканевые складки и др.,

обнаруженные в процессе изготовления образцов, должны учитываться при окончательной оценке стеклопластика.

11. Имеющийся на поверхности образца целлофан рекомендуется

удалять. Если удаление целлофана затруднительно, то допускается испытания с целлофаном, однако в этом случае при обработке

полученных результатов рабочая площадь образца соответственно

корректируется при расчете F /вычитается толщина целлофана/.

12. Если толщина листа или стенки трубы более 10 мм, то

снятие или сфрезеровывание лишних слоев рекомендуется производить

лишь о одной стороны.

Чтобы не нарушить целостности структуры для таких,

например, стеклопластиков, как ППН /продольно-поперечная намотка/

необходимо учитывать число снятых продольных и поперечных

слоев. Так, при соотношении продольных и поперечных слоев

1:2 — снимать следует или 3, или 6, или 9 и т.д.; при

соотношении 1:3 - 4, 8, 12 и т.-д.

у стеклопластиков, изготовленных из ткани, при снятии

произвольного числа слоев структура не изменяется.

1З. Если образцы вырезаются в радиальном /из трубы/ или

перпендикулярном /из листа/ направлениях, то снятие лишних

слоев /если в этом появится необходимость/ производится также,

как указано выше.

14. Режущий инструмент и режимы резания стеклопластиков

несколько отличаются от принятых для механической обработки

металлов и древесины, что связано с некоторыми особенностями

этого материала. В частности стекловолокнистые наполнители,

составляющие основу стеклопластика, являются своего рода

абразивом и вызывают быстрый износ инструмента. Этому способствует как абразивное действие стекловолокнистого наполнителя,

так и сильный нагрев инструмента из-за весьма незначительной

теплопроводности стеклопластика. Поэтому при изготовлении

образцов допускается применение охлаждающих жидкостей.

15. Для резки стеклопластиков, изготовленных продольно-

поперечной (ППН) или комбинированной намоткой, следует применять ленточные пилы или абразивные круги, а не фрезы, так как при резке пилой или кругом исключаются раздиры и разлохмаченность материала.

Вообще при резке всех видов стеклопластиков желательно

пользоваться абразивным кругом или ленточной пилой, применение

которых позволяет получить не только качественную разрезку

материала, но и высокую производительность операции.

16. Наилучшие результаты при распиловке могут быть

получены при использовании ленточных пил с твердыми цементированными зубьями и сравнительно мягким полотном или алмазным покрытием. Скорость резания ленточной пилы равна приблизительно 1000-1500 м/мин. Для этих же целей могут применяться дисковые пилы, представляющие собой медный круг диаметром 300мм и

толщиной 1,5мм с алмазными вставками (при скорости вращения

3000-3600 оборотов/мин), и абразивные карборундовые круги со

специальными втулками, закрепленными в головке дисковых пил.

0кручная скорость абразивного круга равна окружной скорости

диска с алмазными вставками.

При толщине стеклопластика до 25мм применяется следующий

размер абразивных кругов и режим резания:

диаметр абразивного круга 300 мм,

толщина абразивного круга 3,0 мм,

скорость подачи 150-250мм/мин.

17. Чтобы избежать расслоения стеклопластиков при

обработке недостаточно острым инструментом или вследствие

неправильно выбранного режима резания, особенно при чистовой

обработке образцов, изготовляемых из тонких листов и труб, -

— заготовки из стеклопластика рекомендуется зажимать между

листами фанеры или другого материала, а также применять

специальные шаблоны.

18. Фрезерование и другие виды чистовой обработки образца

могут производиться на универсальных токарных и фрезерных

станках резцами и фрезами из быстрорежущей стали или инструментом с карбидными вставками.

Скорость резания и подача материала при фрезерной и

токарной обработке приведены в табл.1.

Таблица 1

| Обработка

| Скорость резания, м/мин

| Подача при срелней чистоте поверности, мм/об

|

| Резец из быстрорежущей стали

| Резцы из твердого сплава

|

| Токарная

| 30 - 50

| 200 - 250

| 0,3 – 0,5

|

| Фрезерная

| 40 – 50

| 200 – 500

| 0,5 – 0,8

|

19. Для удаления стружки и пыли при механической обработке стеклопластиков все станки должны быть снабжены мощной

вытяжной вентиляцией, при отсутствии вентиляции на инструмент

необходимо подавать эмульсию.

20. Для сверления отверстий в стеклопластике можно

применять сверла из быстрорежущей стали, а также карбидные и

азотированные сверла, которые являются более износоустойчивыми.

Подача сверла диаметром от 5 до 12 мм при скорости резания до

30 м/мин должна быть в пределах 0,05 - 0,1 мм/об. Во избежание

сильного перегрева сверло необходимо периодически выводить из отверстия.

Рекомендуется следующая геометрия заточки сверла:

угол при вершине =150 градусов,

угол подточки по передней грани =15градусов и задний угол резания на переферии сверла =10-12градусов.

МАРКИРОВКА

21. На каждом образце отобранном для испытаний, в предусмотренном чертежом месте мастикой или тушью, ставится клеймо ОТК.

Кроме того, металлической чертилкой или восковым карандашом должны быть нанесены: порядковый номер образца, номер трубы, листа плиты, изделия, из которого он вырезан, и

индекс, указывающий направление вырезки /по оси трубы или

основе, равной НОЛЬ градусов, в кольцевом направлении или по утку =90о/.

Все номера и индексы должны быть нанесены на образец вне

его рабочей части, особенно это необходимо при нанесении

знаков металлической чертилкой.

КОНДИЦИОНИРОВАНИЕ

22. Стеклопластики испытываются:

а/ в исходном состоянии /в состоянии поставки/;

б/ после предварительного кондиционирования;

в/ после специальной обработки.

г

Если отсутствуют указания относительно состояния окружающей среды /температура и влажность/, то образцы испытываются

в состоянии поставки.

Кондиционирование производится с целью получения более

сравнимых и точно воспроизводимых результатов определения

механических характеристик независимо от предыдущего состояния

материала.

Специальная обработка испытуемого стеклопластика

/выдержка в воде, пребывание в атмосфере высокой влажности,

длительный прогрев, циклическое воздействие тепла, холода,

влаги и т.п./ производится с целью получения данных,

характеризующих поведение материала в эксплуатационных условиях.

Режим подобной предварительной обработки материала устанав

ливается особо и настоящим РМО не регламентируется.

23. Предварительное кондиционирование образцов рекомендуется

выполнять по следующему режиму.

Образцы помещаются в термостат и при температуре 65оС ± 5оС

выдерживаются и течение 6 часов. После кондиционирования образцы

помещаются в эксикатор с осушителем, где они хранятся до

момента испытания.

IV. ИСПЫТАТЕЛЬНЫЕ МАШИНЫ

28. Для статических испытаний стеклопластиков при

нормальной температуре могут быть применены разрывные и универ-

сальные машины с различными устройствами для измерения нагрузки:

а/ маятниковым /инерционные машины/;

б/ с помощью упругих элементов /малоинерционные машины/;

в/ электронным /безинерционные машины/.

29. К испытательным машинам предъявляются следующие

требования:

а/ возможность измерения нагрузки с точностью

до 1%;

б/ возможность регулировать скорость перемещения активного захвата в пределах от 10 до 100 мм;

в/ возможность установки на них нагревательных и холодильных устройств для испытаний при пониженных и повышенных температурах.

30. Для испытания стеклопластиков рекомендуется применять безъинерционные машины, т.к. у инерционных машин отклонение маятника не синхронизируется во времени с фактической нагрузкой на образец.

Кроме того, на инерционных машинах трудно создать заданную скорость деформирования образца.

31. Из-за отсутствия широкого ассортимента испытатель-

ных машин для испытания стеклопластиков в настоящее время, в основном используются инерционные универсальные и разрывные машины типов УМ-5, Р-5, ZD-10, ZD-20, машины типа Крипп и др.

ПРИМЕЧАНИЕ. Указанные испытательные машины, кроме ум-5 и Р-5,

изготавливаются в Германии.

32. Механические испытания при повышенных и пониженных температурах проводятся либо на тех же испытательных машинах, оснащенных различными съемными холодильными и нагревательными устройствами, либо на машинах, специально предназначенных для этих целей.

3З. Правильность показаний испытательных машин, приборов и точность работы испытательной установки в условиях пониженных и повышенных температур периодически проверяются согласно положению Комитета стандартов,мер и измерительных приборов.

И ХОЛОДИЛЬНЫМИ УСТРОЙСТВАМИ

34. Передача тепла от теплоносителя к образцу может осуществляться контактным, конвективным, конвективно-радиационным и радиационным способами.

35. Передача холода от хладагента к образцу может осуществляться контактным /если хладагент не оказывает физико-химического воздействия на испытуемый материал/ или конвективным способами.

36. В практике испытаний стеклопластиков при нагреве образца до 400 и охлаждении до -60 оС и ниже, наибольшее применение имеет конвективный способ. Но вследствие ряда соображений:

увеличение производительности машин, надежность крепления образца при испытании, создание заданного температурного градиента

/идентичных условий, при которых материал работает в

конструкции/, целесообразно также применять контактный способ

нагрева.

37. Контактный и другие способы передачи тепла /радиационный и конвективно-радиационный/, очевидно, целесообразно применять и при нагреве до высоких температур /свыше 250оС при

симметричном и несимметричном нагреве образцов.

УСТРОЙСТВА

38. Нагревательные и холодильные устройства обеспечивают равномерное нагревание или охлаждение образца при заданной температуре и поддерживают ее на протяжении всего испытания.

Допустимые отклонения температуры от заданной не должны

превышать ±2оС при нагреве до 150оС и ± 5оС - выше 150оС.

39. Нагревательные и холодильные устройства камеры,

ванны и т.п./ должны быть устранены так, чтобы в них можно

было установить необходимые приспособления для испытаний и

измерительные приборы, за показаниями которых удобно наблюдать.

40. По конструктивному оформлению съёмные нагревательные

и холодильные устройства могут быть разъемными, неразъемными, перемещающимися в вертикальном направлении, поворачивающимися,

раскрывающимися и т.п.

41. Нагрев воздуха в нагревательной камере осуществляет-

ся с помощью электроспирали.

Равномерное распределение температуры по объему камеры

достигается принудительной циркуляцией воздуха.

В нагревательных печах, в которых нагревается лишь рабочая

часть образца, а захваты вынесены наружу, - равномерность распре

деления температур, особенно по высоте, обеспечивается путем

трехсекционного расположения нагревательных спиралей, питание

электроэнергией которых осуществляется независимо друг от

друга.

42. В камерах для испытания стеклопластиков при

пониженных температурах в качестве охлаждающих веществ

используется твердая углекислота /сухой лед/, жидкий азот

, фреоны и некоторые

другие хладагенты.

43. Ниже приводится описание некоторых нагревательных

и холодильных устройств.

И РАЗЪЕМНОЙ ПЕЧИ

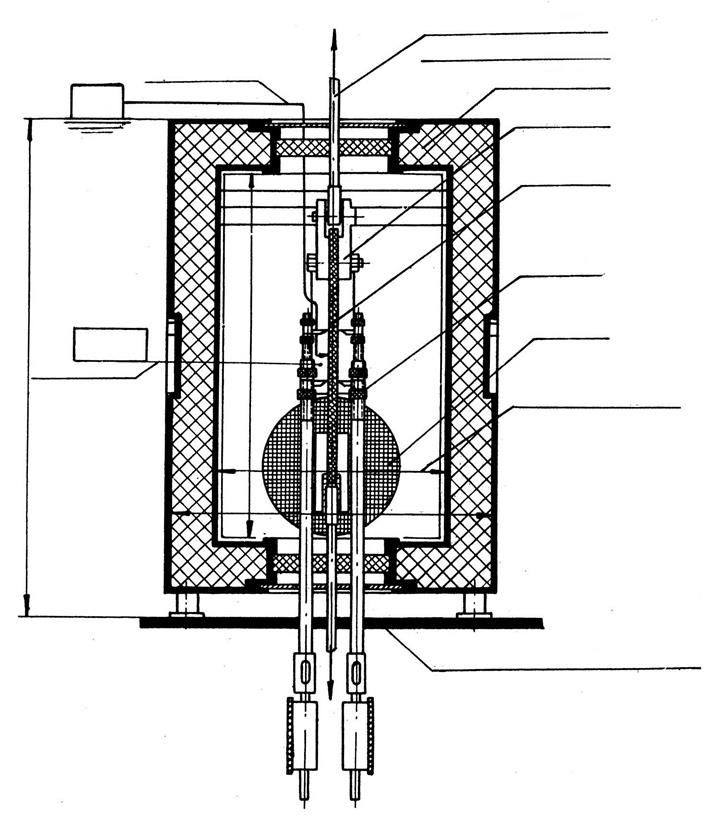

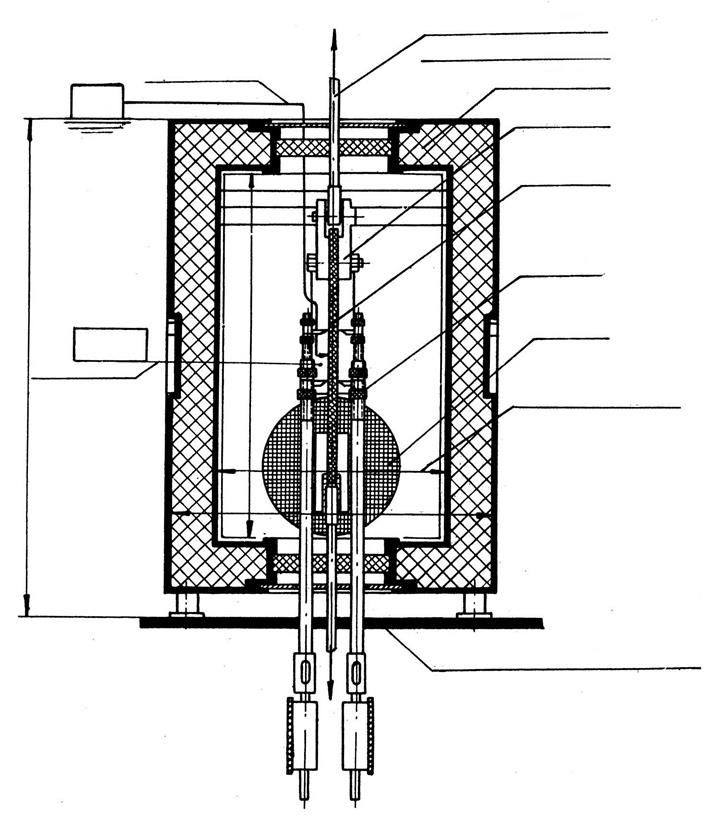

44. На рис. 2, 3 приведено устройство нагревательной камеры

и схема установки в ней образцов, на рис. 4 - разъемной печи.

Корпус нагревательной камеры с приставкой имеет двойные

стенки, пространство между которыми заполнено минеральной ватой. Наружная облицовка камеры выполнена из листового алюминия, внутренняя — из нер

жавеющей стали, облицованной тканевым асбестом

-.

В днище и крышке предусмотрены отверстия для вывода тензометров, термопар и тяг, соединяющих захваты или приспособления с головками испытательной машины.

Уплотнение отверстий осуществляется с помощью прокладок из тканевого и шнурового асбеста. На задней съемной стенке камеры смонтирован калорифер для

Термопара

ПП

ЭПП-09

Термопара

480мм

480мм

Тяга к испытательной

Машине

Камера

Захват

Образец

Тензометр

Сетка

360х215х1300

рабочий объем

Плита для установки нагревательной

Камеры

Рис. 2 Схема устройства нагревательной камеры и установки образца для определения  , Е,

, Е,  и

и  при повышенных температурах

при повышенных температурах

Рис. 3 Схема устройства нагревательной камеры и установки образца для определения  при повышенных температурах

при повышенных температурах

Рис. 4 Схема устройства нагревательной разъемной печи и установки образца для определения  , Е,

, Е,  и

и  при повышенных температурах

при повышенных температурах

нагрева воздуха и вентилятор, создающий принудительную цирку-

ляцию теплоносителя внутри камеры. В верхней части внутренней

стенки калорифера имеются съемные пластинки, при снятии или

наложении которых может быть увеличено или уменьшено отверстие

для входа или выхода нагретого воздуха из калорифера в камеру.

Нагревательным элементом являются четыре спирали, сблокированные в две независимые секции различной мощности.

Теплоноситель /воздух / в камере движется по замкнутому пути.

Направление движения воздуха может осуществляться снизу вверх

или наоборот. В том и другом случае направление движения

теплоносителя совпадает с продольной осью испытуемого образца.

Передняя стенка камеры является дверкой, которая используется при установке приспособления в камере с испытуемым

образцом. В центральной части этой дверки имеется застекленный

проем, через который производится наблюдение за процессом

испытания. Этот же проем служит для установки приставки и ввода

в нее хвостовой части приспособления при испытании криволинейных

образцов, как это показано на рис. 3.

В целях создания безопасных условий труда в момент

открывания большой дверки в камере предусмотрено блокирующее

устройство, которое предотвращает возможность выдувания нагретого и содержащего вредную пыль воздуха из камеры в рабочее

помещение.

45. Автоматическое регулирование заданной температуры в

камере осуществляется следующим образом.

На электронном самопишущем автоматическом потенциометре

/ЭПП 09, ЭПД-12/ стрелку позиционного регулятора устанавливают

на температуру, при которой предполагается проводить испытания.

Далее включается электрощит и через автотрансформатор

/ЛАТР-9А (220В 9А) на нагревательный элемент подается такое

количество электроэнергии, которое при установившемся тепловом

равновесии в камере обеспечивает нагрев циркулирующего воздуха

до температуры на 5 - 10оС ниже заданной.

Через автотрансформатор ЛАТР-2А (250В 2А) подается

электроэнергия на другой регулировочный нагревательный элемент,

соединенный с электронным потенциометром.

С помощью второго нагревательного элемента воздух

нагревается до заданной температуры.

В случае перегрева или недогрева воздуха термодатчик-термопара,

находящийся вблизи образца в камере, подает на электронный

потенциометр импульс, вследствие чего исполнительный механизм

разрывает или замыкает цепь регулировочного нагревательного

элемента. (Вывод или ввод сопротивления на ЛАТР-2А и ЛАТР-9А

осуществляется вручную).

46. Нагревательная камера пригодна для нагрева образцов

до 250оС и выше при определении следующих механических характеристик стеклопластиков: с

(Н определяется максимум до 150оС).

47. Разъемные нагревательные печи пригодны для определения тех же механических характеристик, кроме  , а и Н.

, а и Н.

При определении  в кольцевом направлении, особенно при

в кольцевом направлении, особенно при

повышенных температурах, чтобы образец удерживался в зажимах

захвата, его необходимо прочно зажимать между плашками. Если

это не приводит к желаемому результату, следует изменить

сечение рабочей части образца.

48. Устройство печи для контактного нагрева образца при

испытании на растяжение и тензометра для измерения деформаций приведено на рис. 5.

А. ОБРАЗЦЫ

1. ФОРМА И РАЗМЕРЫ

1. При выборе формы и размеров образцов для механических

испытаний необходимо учитывать следующие факторы:

а/ возможность проведения испытаний при различных

температурах на серийных испытательных машинах, пригодных для

оснащения съемными нагревательными и холодильные устройствами;

б/ обеспечение максимальной однотипности геометрических

форм;

в/ экономичность в расходовании материала, простота и

удобство изготовления образца;

г/ возможность размещения на образце приборов для

измерения деформаций;

д/ обеспечение условий разрушения образца в его рабочей

части;

е/ создание на образце участка с равномерным полем

напряжений, необходимого для исследования деформируемости

материала;

ж / надежное закрепление образца в захватах, особенно

при испытаниях в условиях повышенных температур;

э/ возможность изготовления принятых образцов из

материала, имеющего форму листа, плиты, цилиндрической

оболочки, сферы, конуса и т.п.

2. В соответствии с изложенными выше условиями приняты

образцы, форма и размеры которых приведены в приложении № 1.

II. ИЗГОТОВЛЕНИЕ, МАРКИРОВКА И

КОНДИЦИОНИРОВАНИЕ

3. Вследствие анизотропии, механические характеристики

стеклопластиков необходимо определять в главных направлениях

упругости: в двух направлениях в плоскости листа и в

поперечном направлении - для листового материала;

в радиальном, осевом и кольцевом - для материала труб.

4. В соответствии с этим образцы для испытаний вырезаются

в направлениях:

а/ продольном /по оси трубы или основе ткани/;

б/ поперечном /по кольцу или утку/;

в/ перпендикулярном плоскости листа или в радиальном

направлении трубы. /рис.1/

Рис 1. C хема направлений вырезки образцов:

а) из трубы; б) из листа.

Вырезанные образцы отмечаются индексами "0о", "90о".

В случае необходимости /например, для технологических

целей/ вырезка образцов может производиться под любым углом  .

.

5. Разметку образцов на листе или части трубы производят

металлической чертилкой или восковым карандашом на расстоянии

30-50 мм от края.

В зависимости от характера наполнителя /ткань, нить, лента,

жгут и др./, структуры и монолитности стеклопластика при раз-

метке предусматривают технологический припуск 2,5 - 5 мм с

каждой стороны для распиловки и фрезеровки.

Для монолитных и плотных стеклопластиков припуск должен

быть минимальным. Для трудно обрабатываемых и менее плотных

стеклопластиков припуск следует увеличивать так, чтобы после

обработки на образце не оставалось участков с нарушенной

структурой.

6. После разметки все образцы нумеруются; одновременно

каждому из них присваивается индекс, указывающий направление

вырезки.

Номер и индекс наносятся карандашом или металлической

чертилкой в специально предусмотренных для маркировки местах.

7. Обработанная поверхность рабочих участков образцов не

должна иметь заметных следов механической обработки:

ворсистости, вмятин, царапин, следов разметки, разлохмаченности

и других дефектов.

На образцах не должно быть нарушений плавности перехода от

криволинейных участков обработки к прямолинейным, а также

ассиметричного расположения галтелей и отверстий.

8. Фрезерование переходных и среднего участков двухсторонних лопаток,

применяющихся для испытаний на растяжение, рекомендуется

производить с применением шаблонов, которые включают проживание

средней части образца и дают возможность получать

рабочий участок со строго параллельными сторонами.

При чистовой обработке образца зачистка пилой или шкуркой,

особенно скругление острых кромок рабочей части образца не

рекомендуется.

9. Точность изготовления образцов для каждого вида

испытаний регламентируется чертежами /см. приложение № 1 /.

10. Образцы с неточно выдержанными размерами рабочих участков

и c заметными дефектами бракуются и к испытаниям не допускаются.

Исключением является случаи, когда специально исследуется

влияние дефектов на механические свойства материала.

Дефекты материала /расслоение стеклопластика, вздутие,

неравномерное распределение смолы, тканевые складки и др.,

обнаруженные в процессе изготовления образцов, должны учитываться при окончательной оценке стеклопластика.

11. Имеющийся на поверхности образца целлофан рекомендуется

удалять. Если удаление целлофана затруднительно, то допускается испытания с целлофаном, однако в этом случае при обработке

полученных результатов рабочая площадь образца соответственно

корректируется при расчете F /вычитается толщина целлофана/.

12. Если толщина листа или стенки трубы более 10 мм, то

снятие или сфрезеровывание лишних слоев рекомендуется производить

лишь о одной стороны.

Чтобы не нарушить целостности структуры для таких,

например, стеклопластиков, как ППН /продольно-поперечная намотка/

необходимо учитывать число снятых продольных и поперечных

слоев. Так, при соотношении продольных и поперечных слоев

1:2 — снимать следует или 3, или 6, или 9 и т.д.; при

соотношении 1:3 - 4, 8, 12 и т.-д.

у стеклопластиков, изготовленных из ткани, при снятии

произвольного числа слоев структура не изменяется.

1З. Если образцы вырезаются в радиальном /из трубы/ или

перпендикулярном /из листа/ направлениях, то снятие лишних

слоев /если в этом появится необходимость/ производится также,

как указано выше.

14. Режущий инструмент и режимы резания стеклопластиков

несколько отличаются от принятых для механической обработки

металлов и древесины, что связано с некоторыми особенностями

этого материала. В частности стекловолокнистые наполнители,

составляющие основу стеклопластика, являются своего рода

абразивом и вызывают быстрый износ инструмента. Этому способствует как абразивное действие стекловолокнистого наполнителя,

так и сильный нагрев инструмента из-за весьма незначительной

теплопроводности стеклопластика. Поэтому при изготовлении

образцов допускается применение охлаждающих жидкостей.

15. Для резки стеклопластиков, изготовленных продольно-

поперечной (ППН) или комбинированной намоткой, следует применять ленточные пилы или абразивные круги, а не фрезы, так как при резке пилой или кругом исключаются раздиры и разлохмаченность материала.

Вообще при резке всех видов стеклопластиков желательно

пользоваться абразивным кругом или ленточной пилой, применение

которых позволяет получить не только качественную разрезку

материала, но и высокую производительность операции.

16. Наилучшие результаты при распиловке могут быть

получены при использовании ленточных пил с твердыми цементированными зубьями и сравнительно мягким полотном или алмазным покрытием. Скорость резания ленточной пилы равна приблизительно 1000-1500 м/мин. Для этих же целей могут применяться дисковые пилы, представляющие собой медный круг диаметром 300мм и

толщиной 1,5мм с алмазными вставками (при скорости вращения

3000-3600 оборотов/мин), и абразивные карборундовые круги со

специальными втулками, закрепленными в головке дисковых пил.

0кручная скорость абразивного круга равна окружной скорости

диска с алмазными вставками.

При толщине стеклопластика до 25мм применяется следующий

размер абразивных кругов и режим резания:

диаметр абразивного круга 300 мм,

толщина абразивного круга 3,0 мм,

скорость подачи 150-250мм/мин.

17. Чтобы избежать расслоения стеклопластиков при

обработке недостаточно острым инструментом или вследствие

неправильно выбранного режима резания, особенно при чистовой

обработке образцов, изготовляемых из тонких листов и труб, -

— заготовки из стеклопластика рекомендуется зажимать между

листами фанеры или другого материала, а также применять

специальные шаблоны.

18. Фрезерование и другие виды чистовой обработки образца

могут производиться на универсальных токарных и фрезерных

станках резцами и фрезами из быстрорежущей стали или инструментом с карбидными вставками.

Скорость резания и подача материала при фрезерной и

токарной обработке приведены в табл.1.

Таблица 1

| Обработка

| Скорость резания, м/мин

| Подача при срелней чистоте поверности, мм/об

|

| Резец из быстрорежущей стали

| Резцы из твердого сплава

|

| Токарная

| 30 - 50

| 200 - 250

| 0,3 – 0,5

|

| Фрезерная

| 40 – 50

| 200 – 500

| 0,5 – 0,8

|

19. Для удаления стружки и пыли при механической обработке стеклопластиков все станки должны быть снабжены мощной

вытяжной вентиляцией, при отсутствии вентиляции на инструмент

необходимо подавать эмульсию.

20. Для сверления отверстий в стеклопластике можно

применять сверла из быстрорежущей стали, а также карбидные и

азотированные сверла, которые являются более износоустойчивыми.

Подача сверла диаметром от 5 до 12 мм при скорости резания до

30 м/мин должна быть в пределах 0,05 - 0,1 мм/об. Во избежание

сильного перегрева сверло необходимо периодически выводить из отверстия.

Рекомендуется следующая геометрия заточки сверла:

угол при вершине =150 градусов,

угол подточки по передней грани =15градусов и задний угол резания на переферии сверла =10-12градусов.

МАРКИРОВКА

21. На каждом образце отобранном для испытаний, в предусмотренном чертежом месте мастикой или тушью, ставится клеймо ОТК.

Кроме того, металлической чертилкой или восковым карандашом должны быть нанесены: порядковый номер образца, номер трубы, листа плиты, изделия, из которого он вырезан, и

индекс, указывающий направление вырезки /по оси трубы или

основе, равной НОЛЬ градусов, в кольцевом направлении или по утку =90о/.

Все номера и индексы должны быть нанесены на образец вне

его рабочей части, особенно это необходимо при нанесении

знаков металлической чертилкой.

КОНДИЦИОНИРОВАНИЕ

22. Стеклопластики испытываются:

а/ в исходном состоянии /в состоянии поставки/;

б/ после предварительного кондиционирования;

в/ после специальной обработки.

г

Если отсутствуют указания относительно состояния окружающей среды /температура и влажность/, то образцы испытываются

в состоянии поставки.

Кондиционирование производится с целью получения более

сравнимых и точно воспроизводимых результатов определения

механических характеристик независимо от предыдущего состояния

материала.

Специальная обработка испытуемого стеклопластика

/выдержка в воде, пребывание в атмосфере высокой влажности,

длительный прогрев, циклическое воздействие тепла, холода,

влаги и т.п./ производится с целью получения данных,

характеризующих поведение материала в эксплуатационных условиях.

Режим подобной предварительной обработки материала устанав

ливается особо и настоящим РМО не регламентируется.

23. Предварительное кондиционирование образцов рекомендуется

выполнять по следующему режиму.

Образцы помещаются в термостат и при температуре 65оС ± 5оС

выдерживаются и течение 6 часов. После кондиционирования образцы

помещаются в эксикатор с осушителем, где они хранятся до

момента испытания.

.

.

480мм

480мм , Е,

, Е,  и

и  при повышенных температурах

при повышенных температурах