Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Отработка сборки на технологичность.Стр 1 из 2Следующая ⇒

Классификация видов сборки. По объекту сборки: узловая и общая. По последовательности сборки: последовательная, параллельная, последовательно - параллельная. По стадиям сборки: предварительная, промежуточная, окончательная. По подвижности объекта сборки: 1. подвижная с непрерывным перемещением, 2. подвижная с периодическим перемещением, 3. неподвижная (стационарная). По организации производства: 1. Типовая, поточная с использованием транспортных средств. 2. Типовая, поточная без использования транспортных средств. 3. Групповая, поточная с использованием транспортных средств. 4. Групповая, поточная без использования транспортных средств. 5. Групповая, не поточная. 6. Единичная. По механизации и автоматизации: 1. автоматическая, 2. автоматизированная, 3. механизированная, 4. ручная. По методу обеспечения точности сборки: 1. с полной взаимозаменяемостью, 2. селективная сборка, 3. с неполной взаимозаменяемостью, 4. с пригонкой, 5. с компенсационными механизмами, 6. с компенсационными материалами.

Отработка сборки на технологичность. Сборочная единица и изделие в целом также как и детали отрабатываются для повышения их технологичности. Конструкция сборочной единицы должна удовлетворять требованиям изготовления, эксплуатации и ремонта наиболее производительными и экономичными способами при заданных условиях производства. Конструкция сборочной единицы отрабатываются на технологичность комплексно, учитывая взаимозависимость производственной и эксплуатационной технологичности: - составных частей сборочной единицы; - изделия, в которое данная сборочная единица входит как составная часть. Общие требования к технологичности собираемого изделия. 1. Рациональное разбивка на сборочные единицы, что особенно важно в условиях параллельной сборки узлов изделия. 2. Создание конструкции с наименьшим числом соединений, с короткими размерными цепями. 3. Создание таких конструкторских баз, которые в процессе обработки заготовок могут совпадать о измерительными и технологическими базами. 4. Максимальное применение стандартных и унифицированных деталей и сборочных единиц и создание несложных конструкций оригинальных деталей.

5, Обеспечение возможности применения механизации и автоматизации сборочных операций в серийном и массовом производстве. 6. Удобный доступ для контроля и регулировки при эксплуатации и для разборки при ремонте. 7. Выбор наиболее рационального, для конкретных производственных условий метода сборки, обеспечивающего точность сборки и наименьшую трудоемкость.

Схемы сборки. Схема сборки - это графическое изображение всех деталей (Д) и сборочных единиц (СЕ) входящих в собираемое изделие (ОС) в последовательности их вхождения, т.е. в последовательности установки в изделие. Рассмотрим пример.

Схема сборки представлена для условного изделия с тремя ступенями вхождения. Схема сборки может быть преобразована в технологическую схему сборки. Для этого на схеме наносят технологическую информацию: обозначения рабочих мест, штучное время, разряд работы и т.п.

Разработка маршрутной технологии. В маршрутной технологии устанавливается последовательность сборочных и контрольных операций. Маршрутной технологией сборки, в которой перечисляются только операции в их последовательном порядке для всего процесса сборки, можно ограничиться при индивидуальном и мелкосерийном производстве. Методы контроля и его оснащение разрабатываются в непосредственной связи и одновременно с проектированием процесса сборки, когда составляются технические задания на разработку специального инструмента, приспособлений и установок для контроля.

Методы сборки. Метод сборки определяется степенью взаимозаменяемости входящих в сборочную единицу элементов. Степень взаимозаменяемости элементов характеризуется геометрической точностью, входящих в сборку элементов. Всего применяется 6 методов сборки. Разработчик (конструктор или инженер-электрик), владеющий всеми методами сборки способен разработать наиболее эффективную в производстве и эксплуатации изделие.

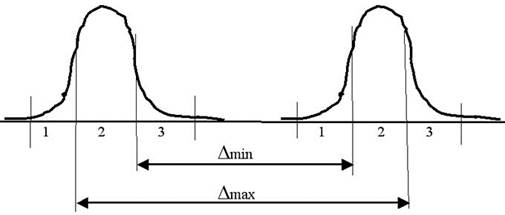

Селективная сборка. Сущность метода заключается в том, что детали изготовленные с расширенными допусками, перед сборкой сортируются на группы по заранее установленным градациям размеров. Сборку деталей производят только со сборкой одноименных групп соединяемых деталей, т.е. только в тех сочетаниях, которые обеспечивают заданную точность сборочного размера.

Такой метод также применяется, если выбор другого оборудования для обеспечения требуемой точности экономически не эффективен по сравнению с селективной сборкой. Метод селективной сборки позволяет получать высокую точность сборочного размера при наличии широких допусков на изготовление деталей, однако для его осуществления требуется 100% контроль деталей по соединяемому параметру перед сборкой.

На рисунке представлен вариант, когда все получаемые детали разбиваются на три группы. На сборку детали поступают тремя группами. Как видно из рисунка, точность сборки увеличилась во столько раз на сколько групп разбили все получаемые детали.

Сборка с пригонкой. Сборка с пригонкой означает, что требуемая точность собираемых деталей достигается путем снятия слоя материала с заранее определенной конструктором поверхности детали. Преимущество данного метода: обеспечивает требуемую точность при неточном изготовлении и при большой накопленной погрешности сборочной цепи. Метод применяется в серийном и мелкосерийном типе производства. Недостатки: - необходимость введения доработки деталей при сборке, т.е. замер размеров всех составляющих звеньев, снятие требуемого слоя материала и контроль, в случае необходимости осуществляется антикоррозионное покрытие обработанной поверхности; -прерывается производственный цикл; -резко снижается производственная культура (стружка и пыль летят в собираемые приборы).

Классификация видов сборки. По объекту сборки: узловая и общая. По последовательности сборки: последовательная, параллельная, последовательно - параллельная. По стадиям сборки: предварительная, промежуточная, окончательная. По подвижности объекта сборки: 1. подвижная с непрерывным перемещением, 2. подвижная с периодическим перемещением, 3. неподвижная (стационарная). По организации производства: 1. Типовая, поточная с использованием транспортных средств. 2. Типовая, поточная без использования транспортных средств. 3. Групповая, поточная с использованием транспортных средств. 4. Групповая, поточная без использования транспортных средств. 5. Групповая, не поточная. 6. Единичная. По механизации и автоматизации: 1. автоматическая, 2. автоматизированная, 3. механизированная, 4. ручная. По методу обеспечения точности сборки: 1. с полной взаимозаменяемостью, 2. селективная сборка, 3. с неполной взаимозаменяемостью, 4. с пригонкой, 5. с компенсационными механизмами, 6. с компенсационными материалами.

Отработка сборки на технологичность. Сборочная единица и изделие в целом также как и детали отрабатываются для повышения их технологичности. Конструкция сборочной единицы должна удовлетворять требованиям изготовления, эксплуатации и ремонта наиболее производительными и экономичными способами при заданных условиях производства. Конструкция сборочной единицы отрабатываются на технологичность комплексно, учитывая взаимозависимость производственной и эксплуатационной технологичности:

- составных частей сборочной единицы; - изделия, в которое данная сборочная единица входит как составная часть. Общие требования к технологичности собираемого изделия. 1. Рациональное разбивка на сборочные единицы, что особенно важно в условиях параллельной сборки узлов изделия. 2. Создание конструкции с наименьшим числом соединений, с короткими размерными цепями. 3. Создание таких конструкторских баз, которые в процессе обработки заготовок могут совпадать о измерительными и технологическими базами. 4. Максимальное применение стандартных и унифицированных деталей и сборочных единиц и создание несложных конструкций оригинальных деталей. 5, Обеспечение возможности применения механизации и автоматизации сборочных операций в серийном и массовом производстве. 6. Удобный доступ для контроля и регулировки при эксплуатации и для разборки при ремонте. 7. Выбор наиболее рационального, для конкретных производственных условий метода сборки, обеспечивающего точность сборки и наименьшую трудоемкость.

Схемы сборки. Схема сборки - это графическое изображение всех деталей (Д) и сборочных единиц (СЕ) входящих в собираемое изделие (ОС) в последовательности их вхождения, т.е. в последовательности установки в изделие. Рассмотрим пример.

Схема сборки представлена для условного изделия с тремя ступенями вхождения. Схема сборки может быть преобразована в технологическую схему сборки. Для этого на схеме наносят технологическую информацию: обозначения рабочих мест, штучное время, разряд работы и т.п.

|

|||||||

|

Последнее изменение этой страницы: 2021-04-13; просмотров: 221; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.146.105.137 (0.013 с.) |