Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Изучение коэффициента теплопередачиСтр 1 из 14Следующая ⇒

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ Старооскольский технологический институт (филиал) Федерального государственного образовательного учреждения высшего образования «Национальный исследовательский технологический университет «МИСиС»

Кафедра металлургии и металловедения

ТЕПЛОМАССООБМЕН Лабораторный практикум

для студентов

бакалавриата по направлению 22.03.02 – «Металлургия» 13.03.01 – «Теплоэнергетика и теплотехника»

Старый Оскол 2017 г.

СОДЕРЖАНИЕ Стр.

ЛАБОРАТОРНАЯ РАБОТА № 1. ИЗУЧЕНИЕ КОЭФФИЦИЕНТА ТЕПЛОПЕРЕДАЧИ ПРИ ВЫНУЖДЕННОМ ТЕЧЕНИИ НАГРЕТОЙ ЖИДКОСТИ В ТРУБЕ КРУГЛОГО СЕЧЕНИЯ В УСЛОВИЯХ ЕСТЕСТВЕННОЙ КОНВЕКЦИИ Цель работы: Установка позволяет определить средний коэффициент теплопередачи от жидкости к воздуху через гладкую и ребристую стенку при ламинарном течении жидкости в круглого сечения и в условиях естественной конвекции окружающего воздуха.

Установка так же позволяет определить средний коэффициент теплоотдачи от жидкости к внутренней поверхности трубы и средний коэффициент теплоотдачи от внешней поверхности трубы в результате конвективного теплообмена к воздуху.

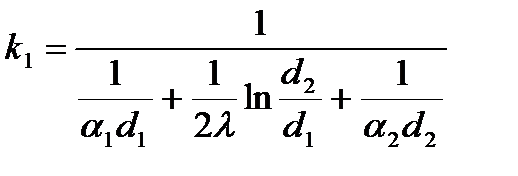

Теоретические основы работы. Гладкая труба. Так как толщина стенки трубы много меньше её внутреннего (внешнего) диаметра, то коэффициент теплопередачи можно приближённо считать таким же что и через плоскую стенку:

где α1 - коэффициент теплоотдачи на внутренней поверхности трубы; α2 - коэффициент теплоотдачи на внешней поверхности трубы; λ- коэффициент теплопроводности материала стенки (для меди λ =390 Вт/м град). Учитывая, что величина λ много больше, чем значение ln (d 2 / d 1), можно записать:

При вязком течении средний коэффициент теплоотдачи a1 может быть определен по уравнению: Nu 1 = 1,55(Pe ∙ d / l)1/3∙(m c / m ж)0,14 × e,

где Pe=(w0×d1/a) – критерий Пекле, Nu1=(a1×d1/l) – число Нуссельта, mc - кинематическая вязкость жидкости при температуре стенки, mж - кинематическая вязкость жидкости при t=tc-0,5Dtср (Dtср – средний температурный напор), e принимается равным единице при данном соотношении l/d. Теплоотдача от трубы к воздуху происходит посредством естественной конвекции. При малых температурных напорах вокруг трубы образуется пленка нагретого воздуха. Этот режим называется пленочным. При этом Gr×Pr<1, Nu=0,5 и a2=0,5(l/d). Теплообмен определяется теплопроводностью воздуха. При увеличении температурного напора возможно разрушение ламинарного течения вокруг трубы. В этом случае расчет коэффициента теплоотдачи a2 производится по формуле: Nu 2 =1,18 × (Gr × Pr)1/8, где Gr=g×b∙Dt∙d23/n2, Pr=n/a=m∙cp/l, Nu2=(a1×d2/l)

2.2 Оребрённая труба. Тепловой поток через внутреннюю поверхность трубы равен: Q =a1(t ж- t с) S 1 , (3)

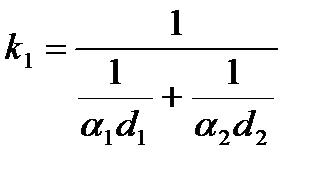

где S 1 = p Ld 1 – площадь внутренней поверхности трубы; =a1 коэффициент теплоотдачи на внутренней поверхности трубы; t С – температура стенки трубы(для медной трубы можно считать, что температура на внутренней поверхности равна (приближённо) температуре на её внешней поверхности; t ж – температура жидкости в трубе; L – длина трубы. Тепловой поток через внешнюю оребрённую поверхность трубы равен: Q =a2(t С– t В) S, (4) где - a2коэффициент теплоотдачи на внешней оребрённой поверхности трубы; t С – температура стенки трубы; t В – температура воздуха около трубы(tВ = tО); S – суммарная площадь рёбер и поверхности трубы между рёбрами (S = S1 + S2); S 1 – площадь внешней поверхности гладкой части трубы равная S 2=p d 2 L –dp d 2 n (n – число рёбер; d – толщина ребра); S P – площадь поверхности ребра равная S Р =2p(d Р 2– d 2 2)/4. Температуру на внешней поверхности трубы можно принять равной температуре на внутренней её поверхности tс так как величина термического сопротивления теплопроводности медной тонкостенной трубы на несколько порядков меньше величины термического сопротивления теплоотдачи на внешней её поверхности. Средняя по длине температура поверхности рёбер определяется из соотношения: t С =(t 6+ t 5)/2, Учитывая соотношение (2) коэффициент теплопередачи через ребристую стенку можно представить в виде:

где: S 1/ S 2 – коэффициент оребрения. Количество тепла переносимое жидкостью за 1 секунду рассчитывается из соотношения:

Q = CpG (t ж1– t ж2)/3600 (6)

где t ж1 – температура воды на входе в гладкую или оребрённую трубу; t ж2 – температура воды на выходе из гладкой или оребрённоё трубы из трубы.

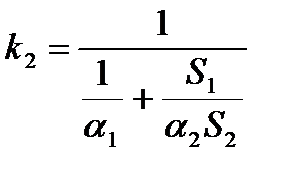

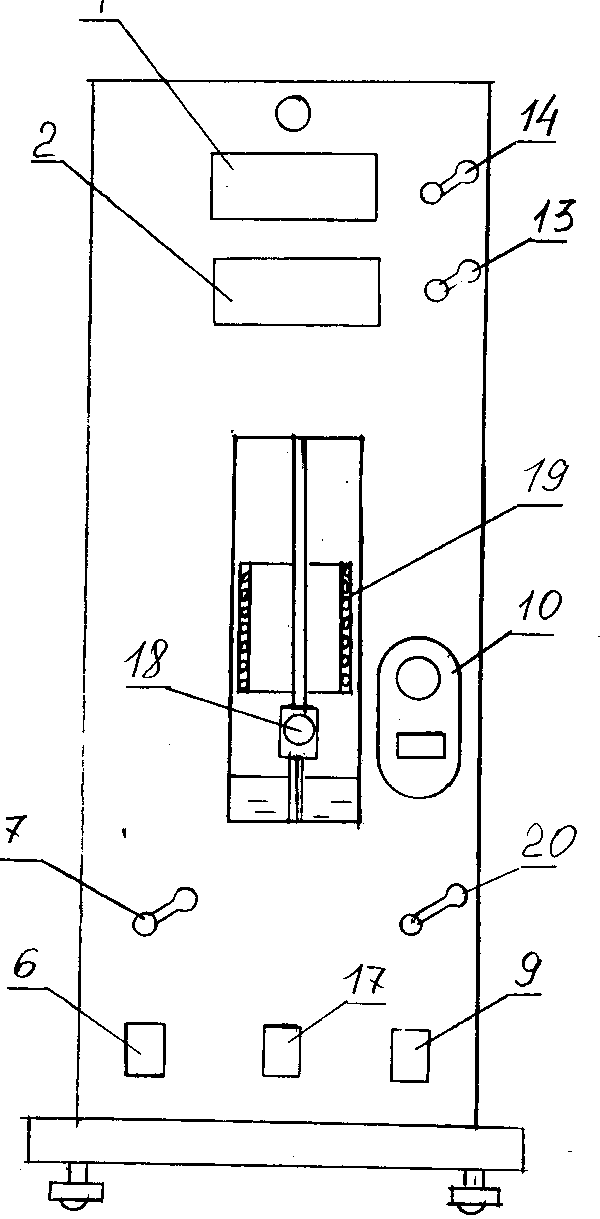

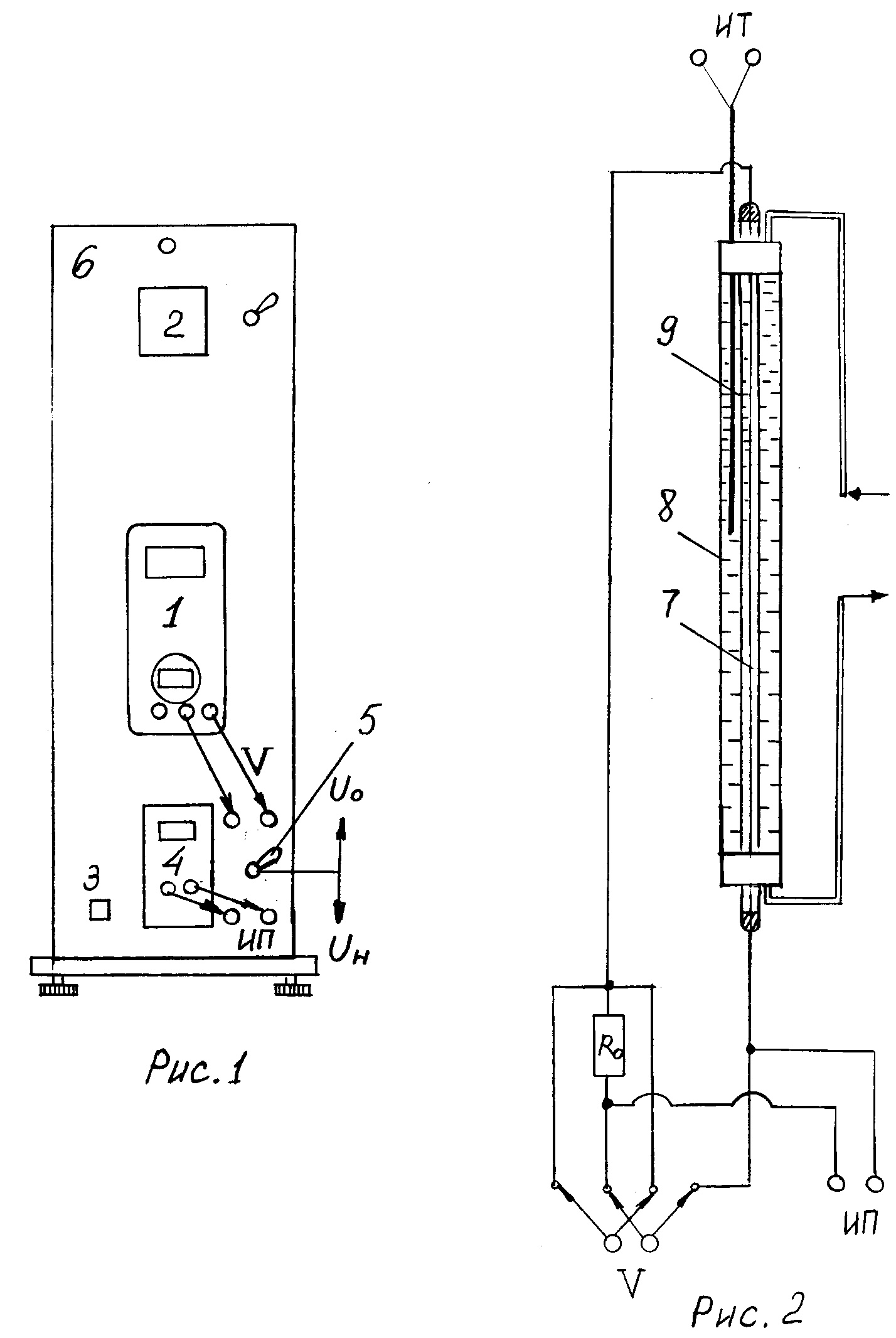

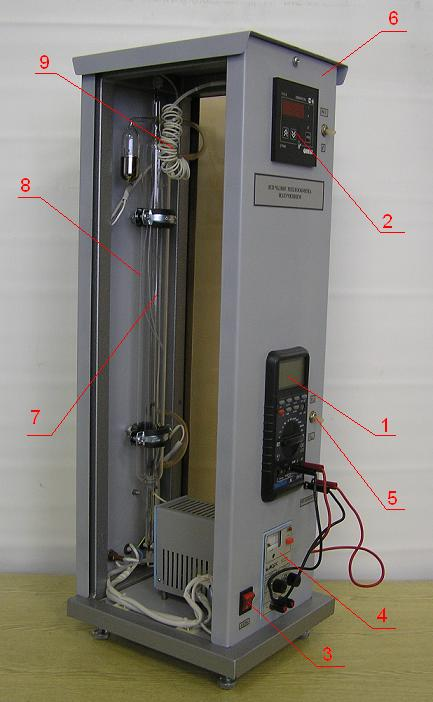

Рис.1 Лабораторная установка

Рис. 2 Термостат ЛАБОРАТОРНАЯ РАБОТА № 2. Цель работы: Установка предназначена экспериментального определения коэффициента теплоотдачи при медленном нагревании (охлаждении) металлических цилиндрических образцов в воздушном термостате. Подготовка установки к работе. 1. Подключить циркуляционный насос (8) и водоподогреватель (10) к соответствующим сетевым розеткам электропитания на задней панели установки. 2. Соединить подводящую воду трубку (14) и отводящую воду трубку (15) с соответствующими штуцерами на термостате (12) на задней панели установки. 3. Заполнить водоподогреватель дистиллированной водой (около 10л.) через расширительный бачок (16). При этом трубка (15) должна быть отсоединена от водоподогревателя (10). 4. Заземлить корпус установки и подключить её к лабораторной сетевой розетке. Включить электропитание установки тумблером (6). Периодически включая и выключая циркуляционный насос тумблером (9), удалить воздух из системы термостатирования. Порядок выполнения работы.

1. Включить установку тумблером (6), циркуляционный насос тумблером (9), водоподогреватель тумблером (7). 2. Установить регулятором, находящимся под верхней крышкой водоподогревателя нужный режим нагрева. 3. Включить тумблерами (17) и (18) измерители температуры (1) в дюралевом образце t1 и измерителя температуры (2) в медном образце t2, и воздуха в термостате t3.

4. Включить секкундомер или подготовить часы. 5. Через каждые 30 секунд произвести отсчёт показаний измерителя температурысреды t3 и образцов t1, t2. Прибор (2) производит автоматический опрос двух термопар (t3 ) и (t2 ) с интервалом четыре секунды 6. Данные установки и таблица результатов измерений.

Диаметр образцов d = 18 мм. Длина образцов l = 70 мм. Масса медного образца m М = 180 г. Масса дюралевого образца m Д = 55 г.

Таблица экспериментальных данных.

Данные установки

Размеры образцов: D = 18 мм., L = 70 мм. Расположение термопар: № 1 в медном образце; № 2 в дюралевом образце; № 3 в воздухе вблизи образцов Максимальная температура нагрева 60 -65 С

Рис.1

Рис. 2.

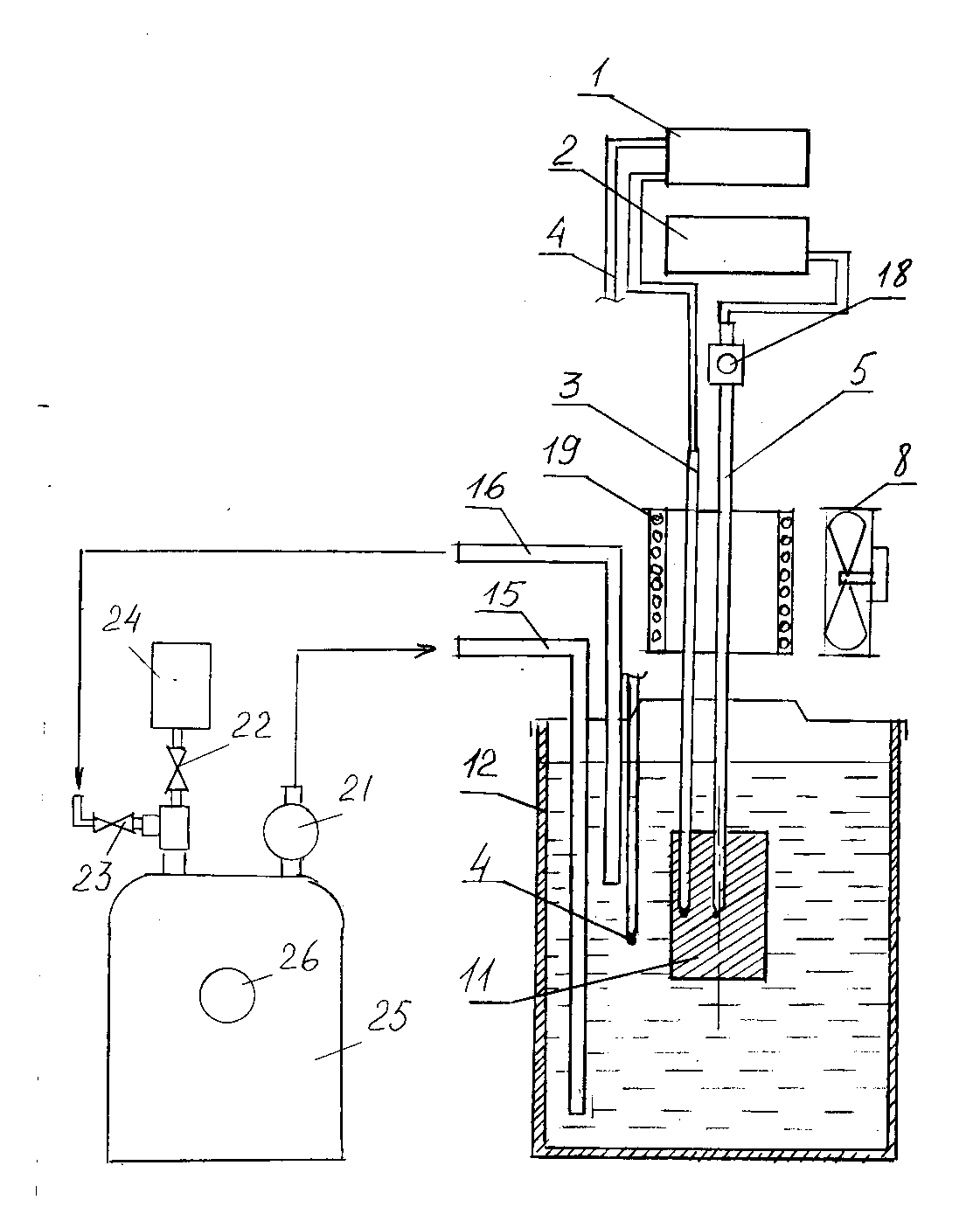

ЛАБОРАТОРНАЯ РАБОТА № 3. Цель работы. Установка предназначена экспериментального определения коэффициента температуропроводности металлического образца при охлаждении в термостате с постоянной температурой среды. Подготовка установки к работе. Подготовка термостата (25) и линии циркуляции. 1. Открыть вентиль (22) и закрыть вентиль (23) термостата (25). Заполнить полностью термостат (25) дистиллированной водой через расширительный бачок (24). В термостате не должно остаться воздуха. 2. Закрыть вентиль (22). 3. Заполнить дистиллированной водой ёмкость (12) примерно на 5/6 её высоты. 4. Соединить виниловую трубку (16) со штуцером вентиля (23) термостата (25), виниловую трубку (15) со штуцером насоса (21) термостата (25). 5. Открыть вентиль (23). Порядок выполнения работы. 1. С помощью подъёмного устройства (18) осторожно поместить в электропечь (19) образец (11). 2. Включить регулятор температуры клавишей (10) и повернуть диск регулирования по часовой стрелке на четверть оборота.

3. Произвести плавный нагрев образца до температуры 60-70Со. 4. С помощью подъёмного устройства (18) переместить образец из печи в ёмкость (12) с циркулирующей в ней водой. 5. Включить секундомер. 6. Через каждые 10 секунд произвести отсчёт показаний измерителей температуры.

7. Данные установки и таблица результатов измерений. Диаметр образца d = 35 мм. Длина образца l = 70 мм. Расстояние между спаями двух термопар 15 мм. Материал: нержавеющая сталь

Таблица экспериментальных данных.

Рис.1

Рис. 2.

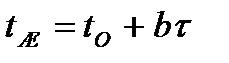

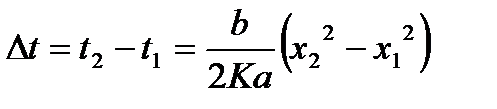

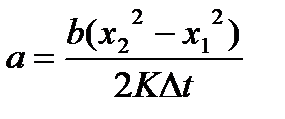

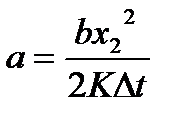

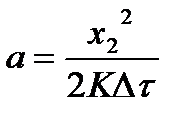

МЕТОД ДВУХ ТОЧЕК Применение метода регулярного теплового режима второго рода для определения коэффициента температуропроводности металлов. При изменении температуры среды, в которой нагревается тело по линейному закону и при постоянном тепловом потоке поглощаемым телом имеет место условия При этом температура в любой точке тела является линейной функцией времени, а распределение температур – параболой. Этот режим нагревания носит название регулярного режима второго рода или квазистационарного теплового режима. Решение уравнения теплопроводности (1) при граничных условиях (17) приводит к следующей зависимости температуры для любой точки по радиусу цилиндра

где R – радиус цилиндрического образца; K - коэффициент формы; x - координата точки по радиусу цилиндра (х =0 на оси цилиндра). Учитывая, что изменение температуры во времени для двух точек тела происходит со скоростью, равной скорости изменения температуры окружающей среды, из (13) получим

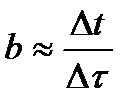

Из уравнения (14) можно найти коэффициент температуропроводности Из (7) следует, что для опытного определения а необходимо измерить скорость нагревания и перепад температур между двумя точками цилиндра, одна из которых находится на оси цилиндра (х 1=0). При исследовании электропроводных материалов вместо Δ t можно измерить время запаздывания Δ τ – промежуток времени, необходимый для того, чтобы температура на оси цилиндра приняла значение, равное температуре в точке х 2. При этом Соотношение (8) с учётом (9) примет вид удобный при обработке экспериментальных данных

ЛАБОРАТОРНАЯ РАБОТА № 4. Цель работы: Установка предназначена экспериментального определения среднего коэффициента теплоотдачи между поверхностью обогреваемой медного цилиндра и водой. Расчетные формулы. При пузырьковом кипении воды в атмосферных условиях различают две области кипения. В первой области при малых температурных напорах (Dt ≤ 5 oC) значения коэффициента теплоотдачи невелики и определяются условиями свободной конвекции однофазной жидкости. Во второй области при повышенных температурных напорах (5 oC ≤ Dt ≤ 25oC) коэффициент теплоотдачи значительно возрастает. Это связано с интенсивной конвекцией жидкости вследствие роста и движения паровых пузырей. Для воды в диапазоне давлений р/ркр ≤ 0,18 применяются зависимости полученные из опытных данных: a = 3,0 q 0,7 p 0,15; (1) a = 38,7Dt 2,33 p 0,5 , (2) где [ q ] = Вт/м и [ p ] = бар. Экспериментально средний коэффициент теплоотдачи между поверхностью обогреваемой пластины и кипящей водой определяется из соотношения: a = Q/[F (tС-tЖ)], (3) где Q – тепловой поток, передаваемый от поверхности пластины к воде, Вт; F – площадь поверхности пластины, м3; tС - средняя температура этой поверхности; tЖ - температура жидкости. Тепловой поток определяется по мощности, потребляемой нагреваемой пластины: Q = UR (Uo/Ro), (4) где Uн - напряжения на нагревателе пластины, В; Uо - падение напряжения на образцовом сопротивлении Ro, мВ. Подготовка установки к работе. 1. Удалить упаковочные материалы. 2. Заполнить дистиллированной водой стеклянную ёмкость 8, через виниловую трубку, расположенную на задней панели установки, так чтобы медный цилиндр 7 был погружен в воду на достаточную глубину (40-50 мм.). 3. Убедиться в том, что термоэлектроды термопар подсоединены к измерителю температуры электроподводы к нагревателю надёжно изолированы. Поставить боковое защитное стекло и верхнюю крышку установки (13). 4. Подключить ВХОД на ЛАТР к розетке 220 В, находящейся на задней панели установки. 5. Подсоединить к РЕГУЛИРУЕМОМУ ВЫХОДУ ЛАТРа токоподводы нагревателя медного цилиндра (на задней панели установки). Заземлить установку и ЛАТР. Порядок выполнения работы. 1. Записать данные установки, условия опыта. 2. Убедиться в том, что все приборы выключены. Повернуть регулятор напряжения ЛАТРа против часовой стрелки до упора. Подсоединить клеммы регулируемого выходного напряжения ЛАТРа к проводам нагревательного элемента (маркировка на задней панели установки). Подключить вилку сетевого шнура ЛАТРа к сетевой розетке, расположенной на задней панели установки. Подключить мультиметр к установке через разъёмы V на передней панели. 3. Включить стенд тумблером 5 и измерители температуры 1и 2. 4. Включить регулятор температуры 10 водоподогревателя, поворотом ручки по часовой стрелке на ½ оборота. 5. Через 5-6 минут вода в стеклянной ёмкости должна нагреться до 95 oC. Процесс нагрева воды в стеклянной ёмкости контролировать по измерителю температуры 2 (3-я термопара). При показании температуры воды t3>80 C включить вентилятор, расположенный на задней панели установки, тумблером с подписью «ВЕНТИЛЯТОР». ЛАБОРАТОРНАЯ РАБОТА № 5. Подготовка установки к работе и проведение опыта. 1. Соединить шлангом насос 3 и расходомер 11. 2. Соединить шлангом вентиль 10 и вентиль 9. 3. Соединить шлангом насос 7 и расходомер 12. 4. Соединить шлангом, закрепленным в верхней части панели, вентиль 5 и штуцер, прикрученный к верхнему правому патрубку теплообменника. 5. Залить дистиллированную воду в водоподогреватель 2 через расширительный бачок 4 при открытом вентиле 5. (11 литров). 6. Залить дистиллированную воду в радиатор (холодильник) 6 через расширительный бачок 8 при открытых вентилях 9, 10 и всех ВМ. 7. Подключить к розеткам, находящимся на задней панели установки водоподогреватель, насос водоподогревателя, насос холодильника, источник питания вентилятора (разъёмы вентилятора должны быть соединены с разъёмами источника питания). 8. Заземлить корпус установки. 9. Включить установку в сеть. 10. Тумблером «СЕТЬ» включить питание установки. 11. При всех открытых вентилях проверить заполнение водой водоподогревателя и радиатора. При этом расширительные бачки должны быть заполнены на половину. 12. Включить тумблер «НАСОС НАГРЕВАТЕЛЯ». Если расходомер 11 не работает (в системе имеется воздушная пробка), то необходимо несколько раз произвести включение и выключение насоса при открытых ВМ. 13. Вентилем 5 отрегулировать необходимый расход горячего теплоносителя. 14. Тумблером «НАСОС РАДИАТОРА» включить насос 7 радиатора (холодильника). 15. Включая и выключая насос 8 радиатора тумблером «НАСОС РАДИАТОРА» достичь равномерного вращения «турбинки» расходомера 12, свидетельствующего о непрерывном потоке холодного теплоносителя через систему. 16. Краном 9 или 10 отрегулировать необходимый расход холодного теплоносителя. В данном варианте краны 9 и 10 находятся на термостате и радиаторе 17. После установки нужного режима течения горячего теплоностеля и требуемых расходов (15-20 см3) в секунду (см. паспорт расходомера), включить водоподогреватель 2 тумблером «НАГРЕВАТЕЛЬ ТЕРМОСТАТА». 18. Включить измерители температур 14, 15 тумблером 16. 19. Включить вентилятор радиатора тумблером 24 «ВЕНТИЛЯТОР РАДИАТОРА». 20. При достижении температура на входе во внутреннюю трубу t1 = 50-60оС произвести отсчёт температур t1,t2,t3,t4. 21. Включить электронные расходомеры 17, 18 тумблером 19. Цель работы Определение коэффициента теплоотдачи трубы при свободной конвекции воздуха при различных температурах поверхности трубы. Используются два метода расчета коэффициента: прямой - по экспериментальным данным о тепловом потоке и температурном напоре, косвенный – основан на решении уравнения теплопроводности с помощью теории подобия.

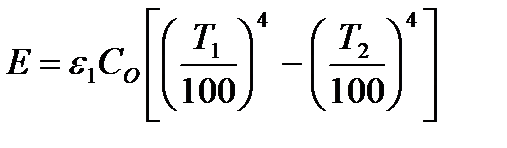

Цель работы: Установка предназначена для экспериментального определения интегрального коэффициента излучения тонкой вольфрамовой проволоки нагретой электрическим током в интервале температур от 100 до 800 оС. Расчетные формулы. В основе калориметрического метода лежит уравнение для результирующего потока излучения с поверхности вольфрамовой проволоки:

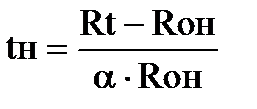

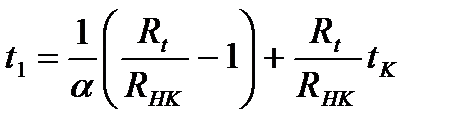

где e1 – интегральный коэффициент теплового излучения вольфрамовой нити; со – излучательная способность абсолютно чёрного тела. Поскольку площадь поверхности вольфрамовой проволоки мала по сравнению с площадью поверхности оболочки (F1 << F2), формула содержит только искомое значение e1.Предполагается, что тела серые и поэтому e1 = А1. Для определения e1 необходимо измерить температуру проволоки Т1 и температуру стенки внутренней стеклянной трубки Т2 (в шкале Кельвина) и определить плотность потока излучения с поверхности проволоки. Е = Q/(p dl), (2) где Q = UR (Uo/Ro); d – диаметр вольфрамовой проволоки; l – длина проволоки. Температура вольфрамовой проволоки определяется по формуле: t1 = T1 = (273.15 + t1 ), К, где: -RОН - сопротивление вольфрамовой проволоки при t1 =0 C; - Rt = UR / I – сопротивление проволоки при данной температуре, где I = Uo/Ro; -a - температурный коэффициент сопротивления вольфрама. При отсутствии данных для RОН (сопротивление нити при tн =0 oC;) используются данные для RНК при комнатной температуре tK (измеряется RНК мультиметром при отключённом нагревателе). При этом формула (3) для расчёта температуры вольфрамовой проволоки приобретает вид

Порядок выполнения работы. Перед выполнением работы измерить мультиметром (в режиме измерения сопротивления) электрическое сопротивление вольфрамовой проволоки RHK при комнатной температуре tK. 1. Записать данные установки, условия опыта. 2. Убедиться в том, что все приборы выключены. Повернуть регулятор напряжения блока питания против часовой стрелки до упора. Включить стенд тумблером (3). Включить Источник питания (4), мультиметр (1) и измеритель температуры (2). 3. Определить (задаёт преподаватель) значения напряжений, при которых проводятся измерения. Рекомендуемые значения напряжений, устанавливаемые на блоке питания: 6, 8, 10, 12, 16 вольт. 4. Переключить тумблер (5) в положение UН. Установить первое значение напряжения на нити, следя за показаниями вольтметра. Произвести отсчет напряжения на нити Uн1. 5. Переключить тумблер (5) в положение Uo. Произвести отсчет напряжения на образцовом сопротивлении Uo1. 6. Определить температуру стенки трубки t2 по показаниям измерителя температур (2). 7. Пункты 4 и 5 повторить для следующих значений напряжений, устанавливаемых на нити. 8. Убрать напряжение на нити. Выключить приборы и стенд.

5. Данные установки и таблица результатов измерений. Диаметр вольфрамовой проволоки d1 = 0,15 мм. Внутренний диаметр трубки d2 = 8 мм. Образцовое сопротивление Ro = 0,3 Ом. Сопротивление нити RНК при tK C ________________(измерить перед опытом). При tK = 23,4 C, RНК = 1,6 Ом. Температурный коэффициент сопротивления вольфрама a = (3,9 – 4,5)10-3 , 1/К. Длина нити l = 450 мм.

Таблица измеренных величин.

ЛАБОРАТОРНАЯ РАБОТА № 8. Цель работы. 1.1.Определение коэффициента теплоотдачи при охлаждении нагретого до 450◦С медного цилиндра в кипящей при атмосферном давлении воде, в условиях плёночного кипения. 1.2.Определение температуры предельного перегрева воды при втором кризисе кипения. 1.3. Определение второй критической плотности теплового потока Подготовка установки к работе. 1. Заземлить установку, с помощью винта заземления, находящегося на задней панеле установки. 2. Залить дистиллированную воду в стеклянную емкость (9), до отметки, обозначенной на стенке емкости, через виниловую трубку (20). (уровень воды в стеклянной емкости должен находиться на расстоянии 4 – 5 сантиметров от верхней крышки емкости). 3. Подключить установку к евроразетке через евровилку. Проверить заземление установки с помощью тестера.

Порядок выполнения работы. 1. Включить установку тумблером «Сеть» (1). 2. Включить тумблером (2), электропитание диммеров установки. 3. Поместить в электрическую печь (7) образец (11), с помощью ползунка (12). Нижнее основание цилиндрического образца должно находиться на уровне нижнего основания печи. 4. Включить диммером (10) «Нагрев воды», нагреватель стеклянной емкости (9). (Включение диммера производить в следующем порядке: нажать правую сторону клавиши диммера, при этом должна отключиться неоновая лампочка клавиши, повернуть, со щелчком, круглый регулятор мощности диммера по часовой стрелке.) 5. Включить вентилятор (17) с помощью тумблера (16). 6. Включить электропитание печи (7), с помощью диммера (8) «нагрев образца». (Включение диммера производить в следующем порядке: нажать правую сторону клавиши диммера, при этом должна отключиться неоновая лампочка клавиши, повернуть, со щелчком, круглый регулятор мощности диммера по часовой стрелке.) 7. Установить регулятор мощности диммера (10) в среднее положение. 8. Включить измерители температуры (5 и 6), с помощью тумблеров (3 и 4). 9. Нагреть воду в емкости (9) до кипения, контролируя её температуру с помощью измерителя (6).(При вскипании жидкости в емкости уменьшить мощность нагревателя с помощью диммера (10), поворотом его круглой ручки против часовой стрелки до щелчка. В дальнейшем необходимо поддерживать температуру воды в емкости на уровне 95 – 98 С, периодическим включением диммера поворотом ручки.) 10. Нагреть образец (11) до температуры 450 С контролируя температуру по измерителю температуры (5). (При достижении данной температуры выключить нагреватель печи с помощью диммера (8), поворотом его круглой ручки против часовой стрелки до щелчка.) 11. С помощью ползунка (12) опустить образец (11) в воду, на глубину установленную с помощью фиксатора (19) (15 – 35 мм). 12. Произвести отсчет показаний термопар (13 и 14), с помощью измерителя температуры (5) через равные промежутки времени (2 – 5 секунд). 13. Охладить образец (11) до температуры жидкости в емкости (9). 14. С помощью клавиш диммеров (8 и 10) отключить нагреватели печи и емкости. 15. С помощью тумблера (2) отключить электропитание диммеров (8 и 10). 16. С помощью тумблеров (3 и 4) отключить электропитание измерителей температуры (5 и 6). 17. С помощью тумблера (1) отключить электропитание установки.

Данные установки.

Диаметр стальной ампулы 25 мм. Масса стальной ампулы 0,075 кг. Масса медного цилиндра 0,235 кг.

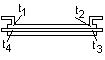

ЛАБОРАТОРНАЯ РАБОТА № 9. ИЗУЧЕНИЕ ТЕПЛОПЕРЕДАЧИ ПРИ ВЫНУЖДЕННОМ ТЕЧЕНИИ НАГРЕТОЙ ЖИДКОСТИ В ТРУБЕ КРУГЛОГО СЕЧЕНИЯ (вариант,,труба в трубе’’) 1.Цель работы: Экспериментальное определение коэффициента теплопередачи при вынужденном течении теплоносителя. Теоретические основы работы В данной работе изучается теплообменный аппарат, в котором теплоносители находятся в однофазном состоянии и не контактируют друг с другом непосредственно. Такие аппараты называют поверхностными теплообменниками или рекуперативными. Установка позволяет осуществить две простых схемы движения теплоносителей: прямоточная (теплоносители движутся в одном направлении) и противоточная (теплоносители движутся в противоположных направлениях). Целью данной работы является экспериментальное определенного коэффициента теплопередачи от «горячего» теплоносителя к «холодному» и сравнение его с расчетной величиной. Тепловой поток, отдаваемый горячим теплоносителем рассчитывается по формуле

Воспринимаемый тепловой поток холодным теплоносителем считается аналогично

, где t1 и t2 – температуры горячего и холодного теплоносителей соответственно. Индексы «штрих» и «два штриха» - соответствуют условиям на входе и выходе. Cp1 и Cp2 – изобарные теплоемкости теплоносителей (в данном случае величины можно принять равным 4180 Дж/(кг*К), поскольку теплоносителем является вода, а в рабочем интервале температур её теплоемкости слабо отличается от вышеприведенной величины) G1 и G2 – массовые расходы теплоносителей (кг/с)

где V – объемный расход (м3/c); плотность воды (принять 994 (кг/м3). Отношение (4) - КПД теплообменника.

Тепловой поток в окружающую среду (потери тепла) определяется разностью

Для точности дальнейшего расчета воспользуемся средней между ними величиной.

Уравнение теплопередачи для цилиндрического теплообменника будет выглядеть следующим образом

где l – длинна поверхности теплообмена (длинна наименьшей между внутренней и внешней трубой)

Среднелогарифмический температурный напор равен

где ΔTБ и ΔTМ – большая и меньшая разница температур в концевых сечениях теплообменника (независимо от схемы движения теплоносителей), то есть

ΔT1 = t4 – t1 ; ΔT2 = t3 – t2 , если ΔT1 > ΔT2 значит ΔTБ=ΔT1; ΔTМ = ΔT2, тогда коэффициент теплопередачи будет равен:

Формула (9) используется для экспериментального определения коэффициента теплопередачи.

Подготовка установки к работе и проведение опыта. 1.Соединить шлангом насос 3 и расходомер 10. 2.Соединить шлангом вентиль 6 и штуцер 13. 3.Соединить шлангом штуцер 14 и штуцер 15 расширительного бачка 9. 4.Соединить шлангом штуцер насоса 8 и штуцер на вхо- де расходомера 11. 5.Залить дистиллированную воду в водоподогреватель 2 через расширительный бачок 4 при открытых вентилях 5 и 6. (11 литров). 6.Залить дистиллированную воду в радиатор (холодильник) 7 через расширительный бачок 9 при открытых вентилях К1, К2, К3, К4 и всех ВМ. 7.Подключить к розеткам, находящимся на задней панели установки водоподогреватель, насос водоподогревателя, насос холодильника, источник питания вентилятора (разъёмы вентилятора должны быть соединены с разъёмами источника питания). 8.Заземлить корпус установки. 9.Включить установку в сеть. 10.Тумблером «СЕТЬ» включить питание установки. 11.При всех открытых вентилях проверить заполнение водой водоподогревателя и радиатора. При этом расширительные бачки должны быть заполнены на половину.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-13; просмотров: 219; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.141.30.162 (0.221 с.) |

, (1)

, (1) (2)

(2) , (5)

, (5)

и a = const. (12)

и a = const. (12) (13)

(13) . (14)

. (14) . (15)

. (15) . (16)

. (16) . (17)

. (17) . (18)

. (18) (1)

(1) , (3)

, (3) , ОC (4)

, ОC (4)

(1)

(1) (2)

(2) , (3)

, (3) (4)

(4) . (5)

. (5) (6)

(6) , (7)

, (7) , (8)

, (8)

(9)

(9)