Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Описание процессов классификация, обесшламливания хаф, ммс и нефелиновой флотации ⇐ ПредыдущаяСтр 4 из 4

Камерный продукт апатитовой флотации (хвосты апатитовой флотации) второй очереди мельнично-флотационного отделения трех ниток флотации с содержанием твёрдого 23-27 % и содержанием Al2O3 - 20-22 % поступает в зумпф ХАФ-2 (V-12.5 м3) и насосом Q-2200м3 перекачивается в сборный зумпф ХАФ (V-22.5 м3) и подается на двухстадиальную систему классификации (1) и обесшламливания (2). В первой стадии (1) установлены трехаппраратные батарейные гидроциклоны, пески первой стадии выводятся в хвосты самотеком, слив поступает через зумпф второй стадии классификации на вторую стадию (2) - шестиаппаратные батарейные гидроциклоны, откуда слив выводится в хвосты, пески самотеком поступают на ММС (мокрая магнитная сепарация слабого поля). Магнитная фракция ММС выводится в хвосты, немагнитная фракция является питанием нефелиновой флотации и поступает в зумпф немагнитной фракции с насосом (установлен пробоотборник, сод. твёрдого 34-36%, сод. Al2O3 - 22-23,0 %), далее поступает в двухструйную распредкоробку, где распределяется через контактные чаны по двум ниткам нефелиновой флотации. Флотация нефелина осуществляется по схеме обратной пенной флотации. Основная флотация проводится на флотомашинах ОК-38 (две секции, каждая из которых обеспечивает 170 т НК по готовому продукту). Каждая флотомашина ОК-38 состоит из 6 камер ёмкостью по 38 м3. Питание поступает в первую камеру машины и последовательно проходит через все карманы. Пенный продукт флотации с содержанием твёрдого 28-35%, Al2O3 - 10-17% направляется в хвостовой лоток самотеком. Камерный продукт флотации с содержанием твёрдого 35-37 %, Al2O3 - 28,0 + 0,5% (для сиенитового – не менее 26%) поступает самотёком в зумпф (установлен пробоотборник), откуда насосом (поз.) перекачивается в ФСПО по галерее №10 в двухструйный пульподелитель и является флотационным нефелиновым концентратом. Для флотации тёмноцветных минералов применяется омыленная собирательная смесь (С.С.) оксигидрильных ионогенных анионных собирателей органического происхождения различных по кислотному составу, активности и селективности действия, пенообразующим свойствам, которые одновременно являются собирателями и пенообразователями. Смесь состоит из 2х компонентов: сырое таловое масло марок СТМ хвойное, СТМ лиственное или СТМ 1с - продукты, получаемые при переработке хвойных и смешанных (хвойные + лиственные) пород древесины на целлюлозу. В СТМ (хвойное) содержится: 38 – 42% непредельных жирных кислот (олеиновая, линоленовая), которые являются основными флотоактивными компонентами; 2 – 4% предельных кислот (лигноцериновая, стеариновая, пальмитиновая, миристиновая); 41 – 43% смоляных кислот (абиетиновая в основном), которые в большей степени влияют на пенообразование; 4 –5% оксикислот. В СТМ лиственном содержится 50-60 % жирных кислот, 15-20 % смоляных кислот и до 25 % неомыляемых веществ. При недостаточной обеспеченности указанными реагентами в составе С.С. может применяться ДТМ – масло таловое дистиллированное. Это продукт дистилляции СТМ и содержит: 50-70 % жирных кислот (в основном олеиновая, линолевая), 25-40 % смоляных кислот. Перед использованием собирателей в составе смеси они предварительно омыляются каустической содой в водной среде для перевода содержащихся в них кислот в водорастворимые натриевые мыла.

Собирательная смесь подаётся в контактные чаны питания нефелиновой флотации (КЧ_V-40м3) и в промежуточные карманы флотации. Для доведения рН пульпы до оптимального значения (11-11,5) применяется каустическая сода (NaOH) – 1-1,5 % раствор подаётся в те же точки, что и собирательная смесь. В качестве активатора темноцветных минералов применяется хлористый кальций (CaCl2) – раствор подаётся в зумпф немагнитной фракции ММС. Таблица 4.4 – Техническая характеристика магнитного сепаратора ПБМ-ПП-150/200.

Таблица 4.5 – Техническая характеристика флотомашины ОК-38.

Фильтрация Фильтрование нефелинового и сиенитового концентратов осуществляется в корпусе фильтровально-сушильного пылеулавливающего отделения АНОФ-3, где установлены 2 линиями ленточных вакуум-фильтров фирмы Делкор, площадью фильтрующей поверхности 144 м2, глубина вакуума составляет 0,6-0,7 атм. Каждая линия оборудована отдельной вакуум-системой, промывочной водой для регенерации фильтроткани (работа без регенерации запрещена). На фильтрование поступает камерный продукт контрольной флотации (флотационный нефелиновый или сиенитовый концентрат), имеющий следующие показатели: содержание твердого 35 – 45 %; крупность по классу +0,16 мм 28 – 45 %; рН 11 – 11,5.

4.7 – Химический состав питания фильтрации.

В процессе фильтрации получают кек влажностью 8-9 % и фильтрат с содержанием твёрдого 0,5±0,2 %. Толщина кека – 25-45 мм. Толщина слоя регулируется скоростью движения ленты с помощью частотного преобразователя. Фильтраты через вакуумные системы дренажными насосами №№ 7, 8 откачиваются в хвостовой коллектор.

Сушка Кек с содержанием влаги 8 – 9 % транспортируется в сушильный барабан. Производительность сушильного барабана ~ 180 т/час. Сушка концентрата производится в барабанных сушилках 3,5×27 м. В качестве сушильного агента применяются горячие топочные газы, поступающие прямоточно из топки, работающей на жидком топливе (мазуте). Температура в топке поддерживается в пределах 700 – 1150° С, на входе в сушильный барабан не менее 600° С, разряжение в топке 6-10 мм рт. ст. В целях обеспечения нормальных условий для работы электрофильтров, температура газов, отходящих из сушильных барабанов, должна быть 100 – 160° С. После сушки готовый концентрат влажностью 1 ± 0,5% с содержанием Al2О3 28,0 ± 0,5% (нефелиновый концентрат); влажностью 1,0 ± 0,5 % с содержанием Al203 не менее 26,0 % (сиенитовый концентрат) через разгрузочную камеру сушильного барабана поступает на ленточные сборные конвейера (КС) (В=1200 мм). Исходным продуктом процесса обезвоживания являются флотационные концентраты апатитовой и нефелиновой флотации. Обезвоживание апатитового концентрата производится по стандартной схеме.

Флотационный нефелиновый концентрат напорными трубопроводами поступает в 2-х струйные пульподелители т/с №№ 7,8. Для улучшения процесса обезвоживания от станции флокуляции (приложение № 2.1) в 2-х струйные пульподелители дозированно подается реагент МФК-10 (паспорт безопасности – приложение № 2.2). После контактирования с реагентом питание распределяется по 2-м ленточным фильтрам ЛВФ (руководство по обслуживанию и эксплуатации – приложение № 3). Кек фильтров ЛВФ ленточными питателями подается в загрузочную течку сушильного барабана (руководство по эксплуатации – приложение № 4). Далее кек роторным загрузчиков транспортируется в сушильный барабан. При обезвоживании апатитового концентрата на ЛВФ фильтрат транспортируется по стандартной схеме на фильтратные насосы ФН-3,4. При этом на баках гидрозатворов Положение клапанов типа ДАРТ«Ap» - «ОТКРЫТО», Положение клапанов типа ДАРТ «Ne» - «ЗАКРЫТО». При обезвоживании нефелинового концентрата положение клапанов «Ap» - «ЗАКРЫТО», «Ne» - «ОТКРЫТО». Процесс сушки происходит в прямоточной сушилке БН 3,5×27 НУ барабанного типа сушильным агентом. Образование сушильного агента осуществляется в топочном устройстве откаточного типа (приложение № 5) путем смешивания воздуха и топочных газов, образованных путем сгорания топлива посредством горелки фирмы SAAKE (приложение № 6). Высушенный концентрат из сушильного барабана, через затвор-мигалку, системой ленточных конвейеров транспортируется на склад готовой продукции, где распределяется по емкостям силосного склада. Апатитовый концентрат складируется в емкость № 10 конвейерами КЛА № 7,8; сиенитовый - в емкость № 11; нефелиновый концентрат - в емкость № 12 конвейерами КЛН № 7,8 силосного склада. Дымовые газы поступают на первую стадию очистки групповыми циклонами СЦН-40-1800×4 (приложение № 7). Первым этапом реконструкции ФСПО АНОФ-3 вводится временная схема, по которой исключается очистка дымовых газов 2-ой стадии в электрофильтрах (приложение № 8). Тягово-дутьевой режим осуществляется дымососами ДРА-150-0111.15-4К (приложение № 9). Третья стадия очистки дымовых газов происходит в «Труба Вентури – скруббер». Очищенные дымовые газы через дымовые трубы выбрасываются в атмосферу. Очистка запыленного воздуха с перегрузочных узлов силосного склада осуществляется системой мокрой аспирации в абсорберах АПС. Очищенный воздух через дымовые трубы выбрасываются в атмосферу. Вода с уловленной пылью из абсорберов объединяется с смывными водами конвейеров КС – 7, 8, КЛА № 7, 8, КЛН № 7, 8 и далее системой дренажа подается в сборный зумпф.

Проектом предусмотрено поддержание воздушного баланса надсилосного пространства склада концентратов системой обще обменной вентиляции. Поточно транспортная система пуска оборудования т/с №№ 7, 8 предусматривает последовательность действий обслуживающего персонала АНОФ-3 при наработке апатитового или нефелинового концентрата. При наработке апатитового концентрата включаются конвейера КЛА. Переключатели потоков с перегрузочных узлов конвейеров КС установить в Положение «КЛА». Конвейер КЛН должен быть остановлен. При наработке нефелинового концентрата включаются конвейера КЛН. Переключатели потоков с перегрузочных узлов конвейеров КС установить в Положение «КЛН». Конвейер КЛА должен быть остановлен. При наработке сиенитового концентрата включаются конвейера КЛН. Переключатели потоков с перегрузочных узлов конвейеров КС установить в Положение «11». Конвейер КЛА должен быть остановлен. Техническая характеристика барабанов представлена в таблице 4.8. 4.8 – Техническая характеристика сушильного барабана.

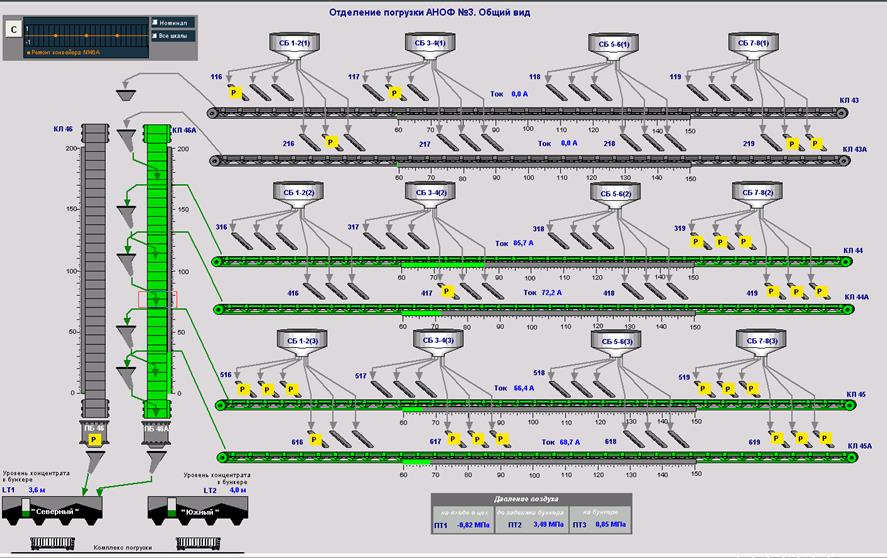

Погрузка Сухой концентрат из сушильных барабанов, батарейных циклонов и электрофильтров поступает на ленточные конвейера 1кс-6кс (В=1200) и системой реверсивных конвейеров 1кр-6кр распределяется по силосному складу. На каждые два сушильных барабана установлены три силосные банки ёмкостью 7600 м3 каждая. Вместимость каждой банки по геометрическим размерам – 16500 (16560)тонн апатитового концентрата, фактически – 11780 тонн (подвижного концентрата). Для обеспечения соответствия отгружаемой продукции требованиям нормативной документации (НД) и ТУ, концентрат с отклонениями от установленных показателей качества, шихтуется (смешивается). Загрузка секций из трёх силосных банок производится с помощью конвейеров КС и КА7, КА8, КН7, КН8. Нефелиновый концентрат складируется в банки №№ 11, 12 сушильных барабанов №№ 7, 8. Апатитовый концентрат складируется в банку № 10 сушильных барабанов №№ 7,8. Из силосного склада концентраты системой ленточных конвейеров №№ 43, 43а, 44, 44а, 45 45а, (Q=800т/час, №№. 46, 46а (Q=1500 т/час) подаётся в погрузочный бункер с двумя отделениями (южное и северное) ёмкостью 875 тонн каждая. Концентраты грузятся в вагоны типа хопперы, зерновозы, цементовозы, полувагоны.

Электросхема блокировочной зависимости конвейеров №№ 46, 46а позволяет работать как на "южный" погрузочный бункер, так и на "северный" по отдельности и одновременно. Погрузка концентратов в вагоны производится через четыре течки d=500 мм, угол наклона течки по отношению к бункеру 30°. Для откатки и подкатки вагонов используются лебёдки марки 100ЛС-2С с тяговым усилием 8 тонн, что даёт возможность производить маневровые работы с пятнадцатью гружеными вагонами. Все конвейера отделения погрузки связаны единой блокировочной зависимостью. При остановке одного из конвейеров (№№ 46, 46А) происходит остановка конвейеров, работающих на остановившийся конвейер. Шнековые питатели с силосов и конвейера погрузочной линии включаются дистанционно из операторского пункта. При пуске конвейерной линии включается звуковая и световая сигнализация вдоль конвейеров. Из операторного пункта отслеживается запуск оборудования, нагрузка и аварии.

Разработал:

СОГЛАСОВАНО:

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-12; просмотров: 265; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.119.111.9 (0.024 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||