Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Состав сточных вод промышленных предприятий.Стр 1 из 7Следующая ⇒

Состав сточных вод промышленных предприятий. Сточные воды, отводимые с территории промышленного предприятия могут быть разделены на производственные, бытовые и атмосферные. Производственные сточные воды в свою очередь делятся на производственные, образующиеся в результате основных технологических процессов, стоки от вспомогательного и охлаждаемого оборудования, а также стоки подсобных цехов и цехов обслуживания. Производственные сточные воды основных технологических процессов обычно сильно загрязнены и имеют значительные расходы. В формировании состава этих сточных вод большое значение имеет вид обрабатываемого сырья. Так, например, основным загрязняющим компонентом сточных вод на нефтедобывающих и нефтеперерабатывающих предприятиях является нефть, на рудообогатительных фабриках - руда, на мясокомбинатах жиры, и другие отходы мяса, на целлюлозобумажных фабриках - целлюлозные волокна и т.д. Сточные воды от вспомогательного и охлаждаемого оборудования имеют большие расходы, мало загрязнены и могут быть отнесены к условно чистым сточным водам. Сточные воды подсобных цехов и цехов обслуживания, как правило, имеют небольшие расходы, но сильно загрязнены. Бытовые сточные воды образуются от санитарных узлов производственных, бытовых и административных зданий, а также душевых установок, имеющихся на промышленных предприятиях. Состав этих сточных вод аналогичен составу хозяйственно-фекальных сточных вод от населенных пунктов. Атмосферные (дождевые) образуются во время таяния снега и выпадения дождя. В составе сточных вод, кроме традиционных загрязнений, могут присутствовать вещества, использующиеся в технологии производства, попадающие на территорию промплощадок в результате случайных потерь, разливов и аварий.

Условия выпуска производственных сточных вод в Городскую канализацию. При расположении промышленных предприятий вблизи населенных пунктов производственные сточные воды могут сбрасываться в городскую канализацию. В этом случае очистка сточных вод осуществляется на единых очистных сооружениях. В связи с тем, что в сточных водах промышленных предприятий могут содержаться специфические загрязнения, их сброс в городскую канализацию ограничивается рядом требований. Выпускаемые в городскую канализацию производственные сточные воды не должны:

· нарушать работу сетей и сооружений; · содержать более 500мг/л взвешенных веществ и всплывающих веществ; · содержать вещества, которые способны засорять трубопроводы и отлагаться на их стенках; · оказывать разрушающее действие на материал труб и колодцев; · содержать горючие примеси и растворенные газообразные вещества, способные образовывать взрывоопасные смеси; · содержать вредные вещества в концентрациях, препятствующих биологической очистке сточных вод или сбросу их в водоем; · иметь температуру выше 400С; · содержать возбудителей эпидемических заболеваний. Производственные сточные воды, не удовлетворяющие указанным требованиям, должны подвергаться предварительной (локальной) очистке.

Механические методы очистки сточных вод.

Одним из основных видов загрязнений производственных сточных вод являются нерастворимые примеси минерального и органического происхождения различной степени дисперсности. Выделение этих примесей, а также усреднение сточных вод по расходам и концентрациям составляют задачу механической очистки сточных вод.

Усреднение. Производственные сточные воды поступают в водоотводящую сеть неравномерно: имеют место суточные, сменные и часовые колебания притока, а также периодические залповые выбросы, не считая аварийных при технологических неполадках. Непостоянна также и концентрация загрязнений. Неравномерность расхода сточных вод: · вызывает необходимость устройства водоотводящих сетей из труб и каналов повышенного сечения; · требует приемных резервуаров насосных станций завышенных размеров, а насосных агрегатов более мощных; · ухудшает условия работы очистных сооружений. Колебания концентраций загрязнений в сточных водах также сказываются на устойчивой работе основных сооружений по очистке. При химической очистке такие колебания вызывают необходимость точного дозирования реагентов и требуют устройства достаточно сложного реагентного хозяйства. Резкое увеличение содержания токсичных веществ в воде может вызывать нарушения в работе сооружений биологической очистки и даже полностью вывести их из строя.

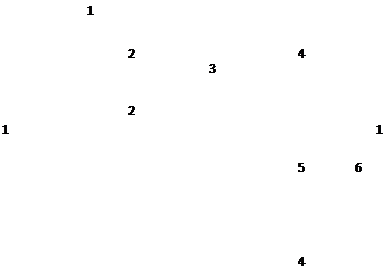

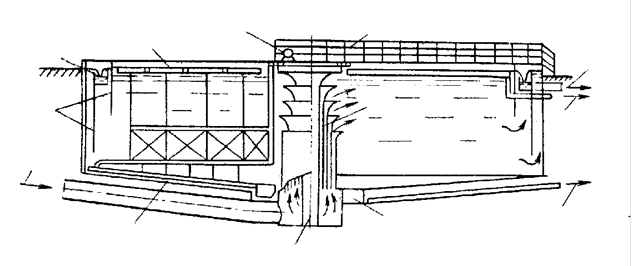

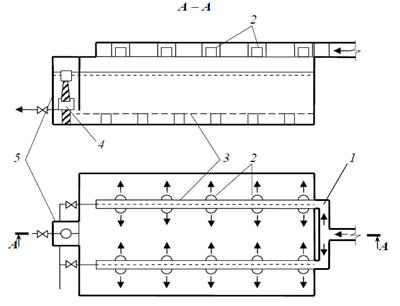

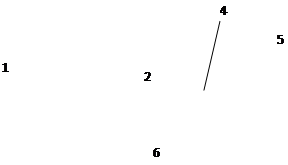

Перечисленные проблемы свидетельствуют о необходимости усреднения сточных вод. Усреднение может осуществляться по расходу, концентрациям, либо одновременно по расходу и концентрациям путем устройства специальных резервуаров - усреднителей. Основополагающим при расчете усреднителей является определение их объема. Это определение проводится на основе информации о характере колебаний параметров поступающих сточных вод (концентраций и расхода) и требований на допустимые колебания параметров на выходе из усреднителя. Эти требования устанавливаются на основе максимально допустимых концентраций и расходов, назначаемых в зависимости от типа последующих очистных сооружений. По конструкции различают усреднители барботажные, с механическим перемешиванием и многоканальные. Тип усреднителя выбирается в зависимости от характера и количества нерастворенных компонентов загрязнений, а также динамики поступления сточных вод. При гашении залповых сбросов предпочтительнее конструкции многоканальных усреднителей, при произвольных колебаниях - практически равноценны любые типы усреднителей. В таких случаях выбор конструкции усреднителя производится по количеству нерастворимых примесей в поступающих сточных водах. Усреднитель барботажного типа (рис.32) применяется для усреднения сточных вод с содержанием взвешенных веществ до 500мг/л и гидравлической крупностью до 10 мм/с. Для равномерного распределения сточных вод по площади усреднитель оборудован системой подающих лотков с водосливными окнами. Каждый распределительный лоток кроме того оборудован двумя шиберами: на входе и на выходе. Шибер на входе в распределительный лоток предназначен для регулирования расхода между лотками, на выходе в торце лотка - обеспечения его периодической промывки. Усреднитель снабжен барботерами, в качестве которых используются перфорированные трубы с отверстиями диаметром 3 мм. Отверстия располагаются в нижней части трубы в один или два ряда под углом 450 к вертикальной оси. Трубы укладываются горизонтально вдоль резервуара усреднителя на подставках высотой 6-10 см. Барботеры подразделяются на пристеночные, создающие один циркуляционный поток и промежуточные создающие два циркуляционных потока. Оптимальное расстояние между барботерами принимается (2...3)Н, между стенкой и барботером (1...1,5)Н, где Н - глубина погружения барботера. Если за усреднителем должен обеспечиваться постоянный расход, усреднитель оборудуется телескопическим устройством, который позволяет сохранять постоянный напор на выпускном отверстии независимо от уровня сточных вод.

Рис. 32. Барботажный усреднитель: 1. Подающий лоток сточной жидкости; 2. выпускные окна; 3. Барботер; 4. Выпускное устройство; 5. Камера отвода сточной жидкости

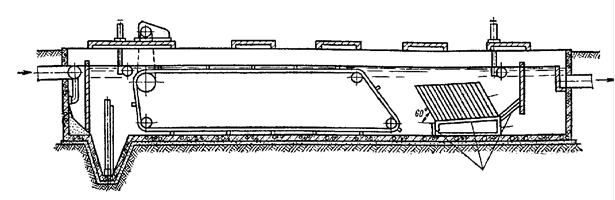

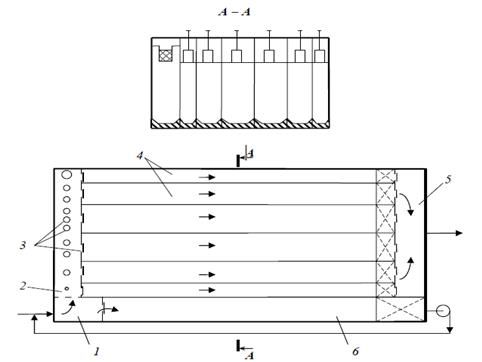

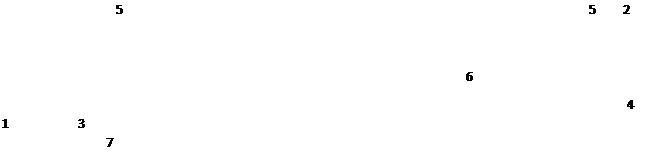

Рис.33. Многоканальный усреднитель: 1. приемная камера; 2. Распределительный лоток; 3. Донный выпуск; 4. Боковой водослив с шибером; 5. каналы; 6. Система гидросмыва; 7. Трубопровод удаления осадка; 8. сборная камера усредненных стоков; 9. Аккумулирующая емкость; 10. Водослив.

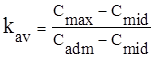

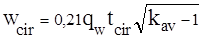

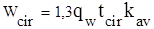

Перспективным типом усреднителя является многоканальный усреднитель, разработанный во ВНии ВодГео. Такие усреднители применяются при содержании взвешенных веществ не более 500мг/л, с гидравлической крупностью до 5 мм/сек. Конструкция усреднителя приведена на рис.33. Сточная вода поступает в приемную камеру, оборудованную полупогружной доской для снижения волновых колебаний на поверхности. Из распределительной камеры сточные воды поступают в распределительный лоток. При превышении расхода сточных вод над средним избыточное количество воды через водослив переливается в аккумулирующую емкость. Усреднение колебаний концентраций загрязнений в сточных водах достигается за счет различного времени их пребывания в каждом канале из-за разной ширины. В часы минималь-ного притока сточные воды из аккумулирующей емкости перекачиваются в приемную камеру. Осадок, выпадающий в коридорах усреднителя, системой гидросмыва подается в приямки для осадка, откуда удаляется с помощью гидроэлеватора. Усреднители с механическим перемешиванием применяются при содержании взвешенных веществ в сточных водах более 500мг/л с любой гидравлической крупностью. В настоящее время теоретически и экспериментально конструкции такого типа усреднителей достаточно полно не отработаны. Наибольшее распространение получила конструкция усреднителя на базе радиального отстойника. Усреднитель оборудован вращающимся мостом с механическими мешалками и скребками для сгребания осадка. Объем усреднителя барботажного типа и с механическим перемешиванием для усреднения концентраций при залповых сбросах определяется по формулам:

WZ =

WZ = 1,3

Cmax - максимальная концентрация загрязнений в залповом сбросе сточных вод; Cmid - средняя концентрация загрязнений в сточных водах; Cadm - допустимая по условиям работы следующих сооружений концентрация загрязнений. Объём многоканальных усреднителей при залповых сбросах рассчитывается по формуле:

Wav =

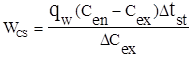

Объем усреднителей при циклических колебаниях концентраций определяется:

При произвольных колебаниях объем усреднителя определяется пошаговым расчетом. При этом объем усреднителя вычисляется по формуле:

Расчет начинают выполнять с неблагоприятных участков графика почасовых колебаний при ориентировочно принятом объеме усреднителя. При расчете определяют СEX. Если эти значения превышают максимально допустимую по технологическим требованиям величину, то расчет повторяют при увеличенном значении объема усреднителя. Расчет усреднителя расходов осуществляется исходя из следующих принципов. Сначала определяют в первом приближении емкость усреднителя из условий равномерного отведения сточных вод. Затем, задаваясь коэффициентом неравномерности сточных вод после усреднения и способом их отведения(через водослив или по трубопроводу), определяют глубину усреднителя и его площадь. Пошаговым расчетом проверяют колебания расхода после усреднения. Если коэффициент неравномерности превышает заданное значение после усреднения, уменьшают величину колебания уровня сточных вод в усреднителе (при этом увеличивается площадь усреднителя) и вновь пошаговым расчетом определяют расходы на выходе из усреднителя. Для регулирования расходов сточных вод допускается устройство регулирующих резервуаров. Принцип работы регулирующего резервуара основан на том, что при расходе, превышающем определенное значение, избыточное количество сточных вод посредством разделительной камеры переливаясь через водослив, поступает в регулирующий резервуар. Конструкция регулирующего резервуара принимается аналогичной конструкции первичного отстойника, оборудованного системой удаления осадка. Регулирующий резервуар опорожняется на очистные сооружения в часы минимального притока. Очевидно, что регулирование уменьшает коэффициент неравномерности поступления сточных вод, который задается из технико-экономических или технологических соображений.

Из формулы:

Таблица 14.

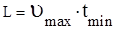

При расчете усреднителей необходимо учитывать следующее. Для усреднителей барботажного типа максимальная величина скорости проточного течения сточной жидкости не должна превышать 2,5 мм/с. Тогда длина усреднителя принимается:

tmin - время пребывания сточных вод при максимальном расходе.

Длина усреднителя, с целью обеспечения равномерного распределения сточных вод и воздуха не должна превышать 24м. Ширина усреднителя принимается не более 12м, глубина усреднителя 3-6м. В качестве барботеров в усреднителе используются перфорированные трубы с отверстиями диаметром 3мм. Отверстия располагают в нижней части трубы в один или два ряда под углом 450С к вертикальной оси с шагом 8-16мм. Барботеры подразделяются на пристеночные, создающие один циркуляционный поток и промежуточные, создающие два циркуляционных потока.

Интенсивность барботирования для пристеночных барботеров принимается 6 м3/пог.м.час, промежуточных - 12 м3/пог.м.час. Если требуется предотвратить выпадение взвешенных веществ в усреднителе, интенсивность барботирования вычисляется по формуле:

Н - глубина усреднителя.

U0 - гидравлическая крупность взвесей, мм/с; k - коэффициент пропорциональности, равный для хлопьевидных частиц 5-6, структурированных 10-12.

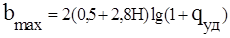

Интенсивность барботирования в этом случае можно также принимать: для пристеночных до 12 м3/пог.м.час, для промежуточных до 24 м3/пог.м.час. Оптимальное расстояние между барботерами следует считать (2-3)Н, где Н - глубина погружения барботера. В тоже время расстояние между барботерами с целью недопущения образования застойных зон не должно превышать Для многоканальных усреднителей объем аккумулирующей емкости Wreg производиться точно также как и регулирующих резервуаров (см. выше), объем каналов усреднителя WCS - как для усреднителя концентраций в зависимости от графика поступления концентраций загрязнений. Определение ширины каждого канала производится по формуле после назначения основных размеров усреднителя В. Н. L:

Ширина канала должна быть в пределах 1-6м, глубина не более 3,0м. Расход сточных вод в каждом канале:

При этом в целях создания наилучшего гидродинамического режима работы каждого канала скорость течения воды в канале желательна не менее 7 мм/с.

Процеживание.

Процеживание осуществляется на решетках и ситах. Решетки, как правило, выполняют роль защитных сооружений и лишь в отдельных случаях (например, при очистке сточных вод кожевенных заводов) они служат для задержания крупных механических отбросов. Попадание таких отбросов в канализационную сеть может вызвать засорение труб и каналов, а также нарушение нормальной работы или поломку движущихся частей оборудования. Решетки, применяемые для очистки производственных сточных вод, по конструкции такие же, как и решетки для хозяйственно-фекальных сточных вод, поэтому в данном курсе не рассматриваются. Для удаления грубодисперсных примесей путем процеживания и не задерживаемых решетками применяются сита различных конструкций.

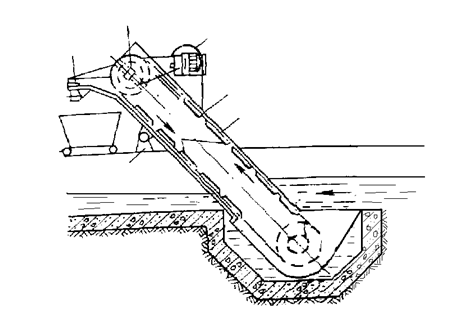

23.2.1. Сита. По конструкции сита делятся на барабанные и плоские (ленточные и дисковые). Конструкция барабанного сита (барабанной сетки) приведена на рис.34. Основная часть установки - барабан сварной конструкции, на поверхности которого смонтированы фильтрующие элементы. Барабан приводится во вращение электродвигателем с редуктором. Осью вращения является труба, служащая одновременно коллектором для сбора промывной воды. Очищаемая вода поступает внутрь барабана по входной трубе и проходит через сетчатые элементы барабана. Сетчатые элементы состоят из двух сеток: поддерживающей и рабочей. Рабочая сетка может быть изготовлена из нержавеющей стали, латуни или капрона с размерами ячеек 0,3 Барабанные сита (сетки) применяются для извлечения из сточных вод взвешенных веществ, при этом в сточных водах не должны содержаться вязкие вещества (смолы, масла, жиры и др.), затрудняющие отмывку сеток. К плоским ленточным ситам относятся механизированные сетчатые установки, применяемые для очистки сточных вод некоторых отраслей промышленности (рис.35). Рабочим элементом этого сита является рамка с сеткой или перфорированным листом. Рамка шарнирно закреплена одной стороной к цепи, приводимой в движение с помощью звездочек электродвигателем с редуктором. При процеживании рамки, находящиеся в воде, постепенно загрязняются, при этом возрастают потери напора в установке и уровень сточных вод в подводящем канале. Как только уровень достигнет расчетной величины включается электродвигатель, и на место загрязненных рамок устанавливаются чистые, уровень сточных вод в канале падает и двигатель останавливается. Загрязненные рамки передвигаясь вверх, переворачиваясь и ударяясь о демпфер, встряхиваются и таким образом регенерируются. Эффект очистки на этой установке зависит от гранулометрического состава взвешенных веществ и размера отверстий сетки. Так, например, для кожевенных заводов такая установка позволяет задерживать 25-45% оседающих веществ. Влажность извлекаемых отбросов составляет 80%. Гидравлическая нагрузка составляет 0,5 м3/м2сек.

Рис.34. Барабанное сито (барабанная сетка): 1.Барабан; 2.Трубы опорожнения; 3.Канал исходной воды; 4.Входная труба; 5.Электродвига-тель; 6.Редуктор; 7.Бункер для сбора промывной воды; 8.промывное устройство; 9.Бактерицид-ные лампы; 10.Камера барабанного фильтра; 11.водослив; 12.Канал фильтрата.

Рис.35. Сетчатая установка: 1.Рамки сеток; 2.Шарнирные опоры; 3.Оси вращения рамок; 4.Демпфер; 5.Натяжное устройство; 6.Электродвигатель; 7.Тяговые цепи.

Рис.36. Волокноуловитель ШУ -3: 1.Водоподводящий канал; 2.Распределительный барабан; 3.Выгнутый конический диск; 4.Волокносъемное устройство; 5.Транспортер; 6.Отводящий канал.

К плоским дисковым ситам можно отнести волокноуловители, применяемые для очистки сточных вод текстильной промышленности (рис.36). Волокносодержащая сточная жидкость по каналу поступает в распределительный барабан и равномерно выливается через кольцевую щель между барабаном и коническим дырчатым дис-ком. сточная жидкость растекается по диску во все стороны и при достижении перфорирован-ного пояса стекает через отверстия в водоотводящий канал, а волокно задерживается на поверхности диска. Диск во время работы волокноуловителя медленно вращается. Задержанное на поверхности диска волокно собирается волокносъемным устройством и сбрасывается на транспортер. Производительность волокноуловителя составляет 120-140 м3/час, диаметр перфорированного диска 2,5м, диаметр отверстий 3,5мм. Диск делает 2 об/мин. Эффективность улавливания волокна 85%.

Отстаивание.

Одним из распространенных методов удаления из сточных вод механических примесей является отстаивание. Отстаивание применяется для удаления как оседающих примесей, так и для всплывающих. конструкций сооружений для удаления оседающих примесей (песколовок, отстойников) и методы их расчета рассмотрены в предыдущем курсе. К сооружениям для удаления всплывающих примесей относятся нефтеловушки, смоломаслоуловители, маслоуловители, жироловки. Удаление всплывающих примесей по существу аналогично осаждению твердых взвешенных частиц. Отличие заключается лишь в том, что плотность частиц в этом случае меньше плотности воды и частицы вместо осаждения всплывают.

23.3.1. Нефтеловушки.

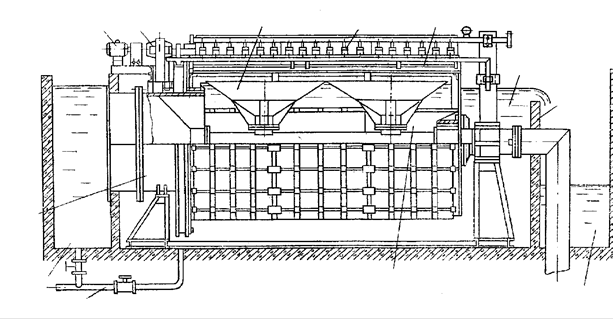

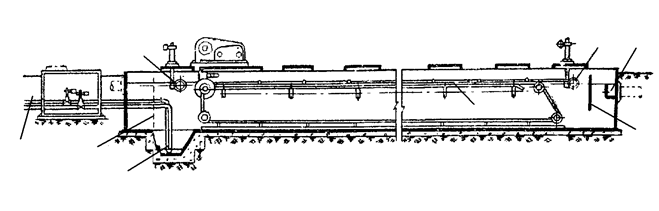

Нефтеловушки применяют для очистки сточных вод, содержащих грубодиспергированные частицы нефти и нефтепродуктов при их концентрации более 100мг/л. По конструкции нефтеловушки бывают горизонтального и радиального типов. Конструкция горизонтальной нефтеловушки приведена на рис.37. При протекании сточной жидкости по нефтеловушке нефть и нефтепродукты всплывают на поверхность воды. Всплывшую нефть собирают щелевыми поворотными трубами, установленными в начале и конце нефтеловушки. Освобожденная от нефти сточная жидкость проходит под полупогружную перегородку и через водослив переливается в сборный лоток. Для сгона нефти к нефтесборным трубам, сбора осадка и перемещения его в приямок нефтеловушка оборудована скребковым механизмом. Осадок удаляется из приямка с помощью гидроэлеватора или через донный клапан.

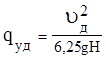

При проектировании нефтеловушек следует принимать глубину проточной части 2,0м, ширину секций 3-6м, число секций не менее 2-х, слой всплывшей нефти 0,1м, слой выпавшего осадка до 0,1м, его влажность 95% при плотности 1,1 т/м3. Длина нефтеловушки определяется исходя из гидравлической крупности частиц нефти. Гидравлическая крупность назначается по кинетике всплывания частиц. При отсутствии данных допускается принимать U0 = 0,4-0,6мм/с соответственно при эффекте очистки по нефти 70% и 60%.

U0 - гидравлическая крупность всплывающих частиц нефти, мм/сек; Н - глубина проточной части нефтеловушки, м; v - продольная скорость движения сточной жидкости в нефтеловушке, принимается 5-10мм/с; k - коэффициент объемного использования нефтеловушки.

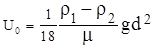

Если известен гранулометрический состав частиц нефти, гидравлическую крупность можно вычислить по формуле Стокса:

d - диаметр частиц нефти, см.

Общая ширина нефтеловушек находится по расходу сточной жидкости, принятой скорости движения сточных вод и глубины проточной части. Для очистки больших расходов сточных вод применяют радиальные нефтеловушки (рис.38). Нефтеловушка оборудована вращающимся механизмом с донными и поверхностными скребками и центральной распределительной системой сточных вод, позволяющая повысить коэффициент использования объема сооружения. Одним из способов интенсификации нефтеловушек является применение в них принципа тонкослойного отстаивания. Для тонкослойного отстаивания рабочий объем нефтеловушки разделяется наклонными пластинами, объединенные в отдельные блоки. Нефтеловушки, оборудованные такими блоками получили название многоярусных полочных нефтеловушек.

Рис.38. Нефтеловушка радиального типа: Подающий трубопровод; II. Отводящий трубопровод очищенной воды; III. Трубопровод уловленных нефтепродуктов; IV. Трубопровод осадка; 1.Центральная опора; 2.Донные скребки; 3.погружные стенки; 4.Водосборный лоток; 5.Нефтесборные скребки; 6.Центральный привод скребкового механизма; 7.Ходовой мостик; 8.Коаксиально-козырьковый распределитель; 9.Приямок для осадка.

Интенсифицировать можно также работу существующих нефтеловушек, разместив в них перед полупогружной доской тонкослойный полочный блок (рис.39). Полки наклонены под углом 600, расстояние между ними составляет 50мм, гидравлическая нагрузка 4 м3/м2час. За счет введения блока увеличивается коэффициент объемного использования нефтеловушки и увеличивается эффективность задержания нефти до 60-93%. Задержанная в нефтеловушках нефть направляется в разделочные резервуары, так как содержит еще до 20% воды.

Рис.39. Схема переоборудованной типовой нефтеловушки: 1.Полочные блоки; 2.Подставка; 3.Металлические щиты.

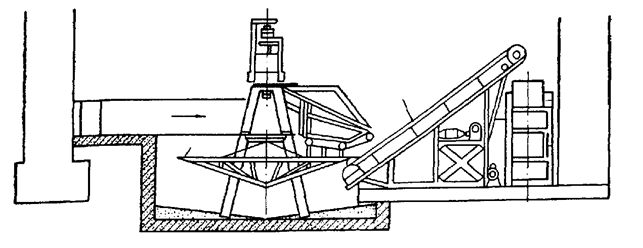

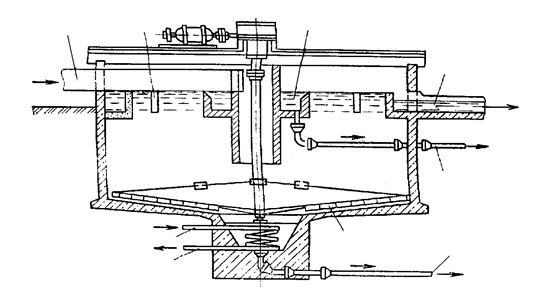

23.3.2. Смоломаслоуловители. Смолами и маслами загрязнены фенольные сточные воды коксохимических заводов. Для их улавливания применяют радиальные и прямоугольные отстойники. Конструкция смоломаслоуловителя приведена на рис.40. Сточная жидкость поступает в центральную трубу. Осветленная вода отводится через затопленные в наружной стенке окна, а затем через кольце-вой водослив в сборный лоток. Накапливающиеся на поверхности сточной жидкости масла перетекают в радиальные лотки и по ним отводятся в кольцевой маслосборник, размещенный вокруг центральной трубы. Осаждающаяся на дне смола периодически сгребается скребковым механизмом в центральный приямок, откуда откачивается насосом.

Рис.40. Радиальный смоломаслоуловитель: 1.Подводящий лоток; 2.Плавающая доска; 3.лоток для сбора масла; 4.Лоток для отвода очищенной воды; 5 и 7. Трубопроводы для удаления соответственно масел и смол; 6.Скребки; 8.Трубопровод для отвода конденсата; 9.трубопровод для подачи пара.

Для уменьшения вязкости смолу перед откачкой разогревают до 600С. При расчете радиальных смоломаслоуловителей следует принимать: * рабочую глубину смоломаслоуловителя - 1,5м; * скорость движения воды 1-2мм/с; * продолжительность отстаивания - 3-4 часа; * эффект осветления 80-90%; * количество выпадающего осадка 70% влажности 0,25кг/м3 сточных вод при плотности 1,1т/м3. Прогрев осадка производится паром, находящимся под давлением 2атм., удельный расход пара 125 кг на 1м3 смолы.

23.3.3. Жироловки.

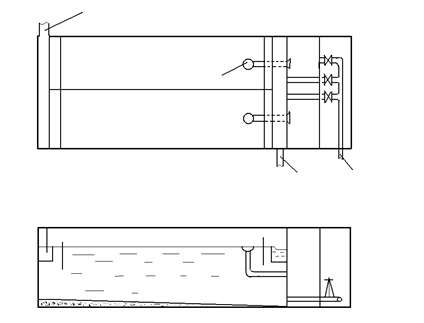

Жирами загрязнены сточные воды мясокомбинатов, маслозаводов, фабрик-кухонь, столовых, кожевенных заводов и других предприятий. Для улавливания основного количества жира, находящегося в грубодисперсном состоянии применяются жироловки, работающие по принципу отстаивания (при концентрации жира, превышающей 100мг/л). Обычно жироловки устраивают на выпусках сточных вод из цехов, с наиболее высокими концентрациями жиров, а не на общем стоке. Цеховые жироловки рассчитываются на 5-7 минут пребывания, жироловки на общем стоке - на 2х часовое пребывание. Чаще всего применяются жироловки горизонтального типа. Конструкция горизонтальной жироловки приведена на рис.41.

Рис.41. Горизонтальная жироловка: 1.Подающий лоток сточной жидкости; 2.Жироловка;3.Жироприемная воронка; 4.Жиросборник; 5.Выпуск осветленной воды; 6.Выпуск жира и осадка.

Жиросодержащая сточная жидкость поступает в распределительный лоток и далее в отстойную часть жироловки. Для задержания всплывших веществ служит полузатопленная перегородка в конце жироловки. для сбора жира могут быть установлены как приемные воронки, так и лотки, щелевые поворотные трубы. Для сгребания жира применяют скребковые механизмы различных конструкций. Собранный жир в дальнейшем направляется на переработку. Для промывки жироловок предусматривается подвод горячей воды. Для некоторых видов сточных вод, например, сточных вод молокозаводов, применение горизонтальных жироловок малоэффективно, так как степень очистки по жирам в этих сооружениях составляет 30-35%. Применение аэрируемой жироловки в этих условиях позволяет значительно увеличить задержание жировых веществ. Конструкция аэрируемой жироловки приведена на рис.42. Сточная жидкость по трубопроводу через реактивный распределитель поступает в нижнюю часть зоны флотации. В эту же зону через второй реактивный распределитель подается водовоздушная эмульсия. Сточная жидкость аэрируется мелкими пузырьками воздуха, выделяющимися при снижении давления, при этом частицы жира прилипают к пузырькам воздуха, что ускоряет процесс всплывания. В зоне отстаивания всплывают наиболее мелкие частицы жира, флотируемые мельчайшими пузырьками воздуха, поступающими с потоком сточной жидкости из зоны флотации. Очищенная вода поступает в водосборный коллектор и из него через ряд стояков в кольцевой водосборный лоток. Всплывший на поверхность жир удаляется скребком в лоток для сбора жира. При проектировании аэрируемых жироловок необходимо принимать: * продолжительность пребывания очищаемой сточной жидкости в флотационной камере не менее 20 мин, в отстойной зоне -25мин; * содержание воздуха в водовоздушной эмульсии 1,5-2,5% воздуха; * глубину слоя очищаемой воды 2-2,5м; * общую площадь отверстий в реактивном водораспределительном устройстве исходя из скорости течения 0,8-1,0м/с, диаметр каждого отверстия 10-20мм; * влажность всплывающей жировой массы 96-97%; * эффект удаления жиров составляет 70%, а в отдельных случаях может достиг

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-12; просмотров: 271; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.218.234.83 (0.128 с.) |

; при

; при  до 5;

до 5; ; при

; при  - расход сточных вод м3/час;

- расход сточных вод м3/час; - длительность залпового сброса, час;

- длительность залпового сброса, час; ;

; ;

; ; при

; при  ; при

; при  5.

5. - период цикла колебаний, час.

- период цикла колебаний, час. ;

; - временный шаг расчета, принимаемый не более часа;

- временный шаг расчета, принимаемый не более часа; - приращение концентрации на выходе усреднителя за текущий шаг расчета.

- приращение концентрации на выходе усреднителя за текущий шаг расчета. ;

; - общий коэффициент неравномерности поступления сточных вод;

- общий коэффициент неравномерности поступления сточных вод; - коэффициент неравномерности после регулирования.

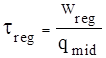

- коэффициент неравномерности после регулирования. можно определить объем регулирующего резервуара, пользуясь таблицей 1, где qmid - среднечасовой расход.

можно определить объем регулирующего резервуара, пользуясь таблицей 1, где qmid - среднечасовой расход.

; где

; где ; где

; где - донная скорость, м/с;

- донная скорость, м/с; ;

; .

. ;

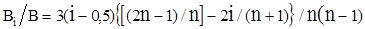

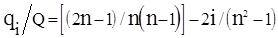

; - порядковый номер канала;

- порядковый номер канала; - число каналов, которое принимается не менее 3.

- число каналов, которое принимается не менее 3. ;

; 0,3 - 0,5

0,3 - 0,5  2 мм. Очищенная вода, прошедшая сетчатые элементы переливаясь через водослив, отводится на последующие сооружения. Примеси, остающиеся на сетчатых элементах отмываются промывным устройством и по трубопроводу отводятся за пределы установки. Расход промывной воды составляет 1-2% расхода очищенной сточной жидкости. Окружная скорость вращения барабана 0,5 м/с. Барабанные сита рассчитываются по нагрузке, которая обычно составляет 40-50 м3/м2час. Сначала по расчетному расходу находят требуемую площадь процеживания, а затем по ней определяют типоразмер и количество установок (по справочным данным).

2 мм. Очищенная вода, прошедшая сетчатые элементы переливаясь через водослив, отводится на последующие сооружения. Примеси, остающиеся на сетчатых элементах отмываются промывным устройством и по трубопроводу отводятся за пределы установки. Расход промывной воды составляет 1-2% расхода очищенной сточной жидкости. Окружная скорость вращения барабана 0,5 м/с. Барабанные сита рассчитываются по нагрузке, которая обычно составляет 40-50 м3/м2час. Сначала по расчетному расходу находят требуемую площадь процеживания, а затем по ней определяют типоразмер и количество установок (по справочным данным).

Рис.37. Нефтеловушка горизонтального типа: 1.Трубопровод подачи сточной жидкости; 2.Сборный лоток очищенной сточной жидкости; 3.Перегородка для равномерного распределения сточной жидкости по сечению нефтеловушки; 4.Полупогружная перегородка для задержания всплывших нефтепродуктов; 5.Нефтесборная труба; 6.Скребковый механизм; 7.Гидроэлеватор для удаления осадка.

Рис.37. Нефтеловушка горизонтального типа: 1.Трубопровод подачи сточной жидкости; 2.Сборный лоток очищенной сточной жидкости; 3.Перегородка для равномерного распределения сточной жидкости по сечению нефтеловушки; 4.Полупогружная перегородка для задержания всплывших нефтепродуктов; 5.Нефтесборная труба; 6.Скребковый механизм; 7.Гидроэлеватор для удаления осадка. ;

; , см/с;

, см/с; - плотность воды, г/см3;

- плотность воды, г/см3; - плотность частиц нефти, 0,87г/см3;

- плотность частиц нефти, 0,87г/см3; - вязкость воды, см2/сек;

- вязкость воды, см2/сек;