Выберите ответ:

Начало формы

парусность

длина

плотность

ширина

толщина

коэффициент трения

Конец формы

На основе какого физико-механического свойства происходит разделение вороха на компоненты на решетах с круглыми отверстиями?

Выберите ответ:

Начало формы

парусность

длина

плотность

ширина

толщина

коэффициент трения

Конец формы

На основе какого физико-механического свойства происходит разделение вороха на компоненты в цилиндрическом ячеистом триере?

Выберите ответ:

Начало формы

парусность

длина

плотность

ширина

толщина

коэффициент трения

Конец формы

На основе какого физико-механического свойства происходит разделение вороха на компоненты в пневмосепарирующих каналах ветрорешетных зерноочистительных машин?

Выберите ответ:

Начало формы

парусность

длина

плотность

ширина

толщина

коэффициент трения

Бункер комбайна

Бункер комбайна «Дон-1500» состоит из вертикальных и наклонных стенок, образующих емкость объемом 6 м3. В нижней части бункера расположен выгрузной шнек. В бункере установлены вибропобудитель с гидроприводом для выгрузки влажного зерна.

В бункере использованы три датчика, контролирующие его заполнение.

Бункер и выгрузное устройство. Бункер предназначен для накопления обмолоченного зерна с последующей выгрузкой его в транспортное средство.

Бункер состоит из корпуса, в котором размещены: выгрузное устройство с механизмом включения и заслонками горизонтального шнека (управляемыми при помощи гидравлической системы), распределительный шнек, виброустройство с гидроприводом, привод выгрузного шнека и шарнирно-откидная крышка с механизмом подпружинивания. Бункер оснащен плафоном освещения, сигнализатором заполнения, кронштейном проблескового фонаря, лобовым и боковым щитками ограждения.

Для контроля за заполнением зерном в правой стенке бункера и ее задней вставке предусмотрены застекленные смотровые окна. Бункер смонтирован на комбайне при помощи двух передних и двух задних кронштейнов и прикреплен к балке наклонной крыши и панелям молотилки.

Бункер имеет отверстие для слива моечной воды. В нижней части переходного патрубка сделано отверстие для фиксации заслонки в открытом положении.

Выгрузное устройство состоит из горизонтального и наклонного выгрузных шнеков, сочлененных между собой специальным патрубком с автоматическим перекрытием выходного окна (рис. 13). Патрубок включает в себя горловину 3, трубу 8, гидроцилиндр 4, защелку 5 и ось 2.

Для нормального перехода выгрузного шнека в рабочее положение регулируют расположение планки 7 относительно защелки 5 и упора 1. Для этого устанавливают наклонный шнек перпендикулярно оси молотилки, а планку 7 плотно приставляют к упору 1 и завертывают стяжные болты.

Ритмичная работа защелки 5 достигается тогда, когда болт установлен правильно. При рабочем положении выгрузного шнека этот болт завертывают до упора в гидроцилиндр 4 и фиксируют гайкой. Включают выгрузной шнек только в том случае, если коленчатый вал двигателя вращается с малой частотой. Лишь спустя некоторое время частоту вращения этого вала разрешается повысить до максимальной. Вибраторы включают только после включения выгрузного шнека.

Распределительный шнек предназначен для распределения зерна по объему бункера. Шнек расположен в верхней части бункера и состоит из кожуха и шнека с прерывистым положением витков. В действие шнек приводится от контрприводного вала зернового элеватора при помощи ременной передачи.

Крышка бункера обеспечивает более полное наполнение бункера зерном и предохранение элементов зернового элеватора от перегрузки в момент дозаполнения бункера. Для этого крышка бункера выполнена шарнирно-откидной с механизмом подпружини-вания. Створки крышки прикреплены к корпусу бункера при помощи шарниров, а свободные стороны соединены между собой блоком пружин с винтовым механизмом регулировки. Боковые стенки крышки препятствуют просыпанию зерна при заполнении.

При заполнении бункера зерном распределительный шнек направляет зерно вДоль своей оси по обеим сторонам и вверх бункера. Крышка бункера, оборудованная блоком пружин, препятствует подъему зерна вверх,

Рис. 13. Патрубок наклонного выгрузного шнека комбайна:

1 — упор; 2 — ось; 3 — горловина; 4 — гидроцилиндр;

5 — защелка; 6 — болт; 7— планка; 8 — труба

что создает благоприятные условия для заполнения всего объема. При этом створки крышки раздвигаются, что понижает нагрузку на элементы элеватора. При помощи винтового механ^зма регулируют усилие блока пружин.

Виброустройство предназначено для устранения сводообразо-вания и ускорения выгрузки влажного зерна и других культур, склонных к сводообразованию. Для этого бункер оборудован вибрационной установкой, включающей в себя переднюю и заднюю колебательные площадки. Эти площадки установлены на резиновых опорах и вибраторах.

Копнитель комбайна

Гидрофицированный копнитель, навешенный на корпус молотилки, предназначен для сбора соломы и половы, формирования копны и выгрузки ее на землю. Камера копнителя образована двумя боковинами 19 (рис. 14, а), днищем 22 с пальцами 18, выгрузным клапаном 16 и решеткой 9. Для заполнения камеры соломой и половой копнитель оборудован соломо- и половона-бивателем, а для выгрузки копны — предохранительно-выгружающим устройством и механизмом принудительного  закрытия клапана.

закрытия клапана.

Зубья граблин соломонабивателя при вращении коленчатого вала 2 перемещаются по траектории, имеющей форму эллиптической кривой, подхватывают солому, сходящую с клавиш 26 (рис. 14, 6) соломотряса, и перемещают ее в камеру копнителя. Подпрессовочная камера, расположенная между брусьями 28 и щитком 24, сужается к выходной части. Поэтому солома предварительно сжимается и в таком состоянии сбрасывается в камеру копнителя. Консольные брусья 28 гребенки не дают соломе, заполнившей всю емкость копнителя, расширяться.

Половонабиватель, действующий так же, как и соломонабиватель, подает полову и сбоину в переднюю часть камеры копнителя, поэтому полова и сбоина не смешиваются с соломой. Для выхода воздуха при заполненном копнителе в боковинах выполнены люки.

Степень прессования соломы в камере копнителя ограничивается максимальным вращающим моментом, на который отрегулирована предохранительная муфта 25 (см. рис. 14, а), смонтированная на приводном валу. При переполнении копнителя муфта срабатывает и выключает привод. По мере заполнения копнителя соломой датчик 7 отклоняется назад (см. рис. 14, б) и, достигнув верхнего положения, включает электрозолотник гидрораспределителя так, что масло из гидросистемы поступает в гидроцилиндр 6. При этом рычаг 1 (см. рис. 14, а) через тягу 10, рычаг 11 и тягу 12 отводит защелку 15, удерживающую клапан 16 и днище 22, и включает механизм выгрузки копны. Днище 22 (рис. 14, в) поворачивается и через тягу 20 открывает клапан 16. Пальцы 18 опускаются на поверхность поля, солома сцепляется со стерней, пальцы выходят из-под копны, оставляя ее на поле (при выгрузке копны комбайн движется). Датчик 17сходит с верха копны (рис. 14, г) и включает гидроцилиндры 13, которые возвращают дно и клапан в исходное (закрытое) положение.

Рис. 14. Копнитель:

а — общий вид; б, в —схема рабочего процесса заполнения

копнителя и выгрузки копны; г — схема закрытия копнителя;

1, 11 — рычаги;2 — коленчатый вал; 3 — подшипник граблины;

4 — зуб граблины; 5—шкив; 6, 13— гидроцилиндры; 7, 14,

17— датчики; 8— граблина; 9—решетка; 10, 12, 20, 27—тяги;

15— защелка; 16— клапан; 17—пальцы; 19— боковина; 21—винтовая

стяжка; 22— днище; 23— пружина; 24— щиток; 25— предохранительная

муфта; 26 — клавиша соломотряса; 28— брусья

Обычно датчик 7 (см. рис. 14, а) используют для выгрузки первого ряда копен. Затем его отключают. Комбайнер выгружает копны в ряд, нажимая на переключатель, расположенный на правой панели управления в кабине.

Регулировки копнителя заключаются в следующем. Вращением стяжки 21 добиваются, чтобы зазор между задней кромкой лотка половонабивателя и передней кромкой днища составлял 10...40 мм. Натягивая пружину 23, необходимо следить за тем, чтобы ее длина при закрытом днище составляла 630 мм. Крюк защелки 15 должен свободно заходить за зацеп заднего клапана. Для этого регулируют длины тяг 10 и 12.

Перемещая щиток 24 сброса соломы, изменяют зазор между щитками и клавишами (10...15 мм) и между щитком и зубом 4 граблины (5...10 мм).

Объем сформированной копны изменяют, переставляя скобы электромагнитов датчика 7 сигнализатора заполнения копнителя. При уборке влажной хлебной массы с подгоном и сорняками скобу крепят на среднее или нижнее отверстие (минимальный объем копны), а при уборке хлебов нормальной влажности — на верхнее отверстие (максимальный объем копны).

Измельчитель комбайна

Измельчитель — это универсальное приспособление для уборки незерновой части урожая по различным технологическим схемам. Приспособление навешивают на комбайн вместо копнителя. Оно состоит из двух систем, работающих независимо одна от другой.

Система измельчения и транспортировки соломы включает в себя капот 15 (рис. 15), измельчитель, соломопровод 3, про-ставку с клапаном 5, направитель 7 потока соломы, щиток 4 сброса соломы и механизм привода. Измельчитель состоит из корпуса, барабана 8 с молотками 9, шарнирно закрепленными на его дисках, противорежущего устройства 10, снабженного сегментными ножами, и поворотной заслонки 6. Система отбора и транспортировки половы включает в себя шнек 12, вентилятор 13, полово-провод 2, скатную доску 14 и привод.

Поворачивая заслонки, скатную доску и брус противорежущего устройства, измельчитель настраивают на четыре технологические схемы уборки соломы и половы.

Поворачивая заслонки, скатную доску и брус противорежущего устройства, измельчитель настраивают на четыре технологические схемы уборки соломы и половы.

1. Солома от соломотряса по щитку 4 поступает в измельчитель. Молотки вращающегося барабана, взаимодействуя с ножами противорежущего устройства, измельчают солому и выбрасывают ее частицы в трубопровод 3. Полова по скатной доске 14 поступает в шнек 12, перемещается в вентилятор 13 и выбрасывается им в трубопровод 2 Из трубопроводов 2 и 3 полову и солому загружают в кузов самосвального прицепа, соединенного с прицепным устройством комбайна. Прицеп можно отцеплять и перевозить тракторами к месту складирования соломы или использовать его как копнитель с выгрузкой соломы на поле.

Для быстрого присоединения порожнего и отсоединения или опрокидывания заполненного прицепа комбайн оборудуют автоприцепом 11 и дополнительными элементами гидросистемы. Чтобы отрегулировать степень измельчения соломы до размера 40...50 или 100...250 мм, поворачивают брус противорежущего устройства и выключают из работы часть молотов.

2. Полову загружают в сменную или постоянно прицепленную к комбайну тележку, а неизмельченную солому укладывают в валок.

3. Полову собирают в сменные тележки, а измельченную солому разбрасывают по полю.

4. Измельченную солому с половой разбрасывают по полю для запахивания в качестве удобрения. Для укладки неизмельченной соломы и половы в валок на молотилку комбайна вместо копнителя навешивают капот с валкообразующим устройством.

Рис. 15. Измельчитель:

1 — соломотряс; 2, 3 — трубопроводы; 4 — щиток

сброса соломы; 5—клапан проставки; 6 — заслонка;

7—направитель; 8— барабан измельчителя;

9 — молотки; 10 — противорежущее устройство;

11 —прицепное устройство; 12 — шнек; 13— вентилятор;

14— скатная доска; 15 — капот

Ходовая часть комбайна

Ходовая часть комбайна включает механизм привода, передний ведущий мост и задний мост управляемых колес, расположенных симметрично относительно продольной оси комбайна. Ведущие колеса комбайна «Дон-1500» диаметром 1870 мм, снабженные шинами низкого давления (0,167 ±0,015 МПа) с высокими почвозацепами, приводятся во вращение от двигателя комбайна при помощи гидростатической или клиноременной передачи. В первом случае вращение от гидромотора 23 (рис. 16), смонтированного на корпусе коробки диапазонов 2, передается ведущему валу коробки диапазонов и далее через дифференциал 8, полуоси 6 и 12, планетарные редукторы 16 осям 17 ведущих колес.

Гидромотор работает от потока масла, поступающего по маслопроводу 24 от насоса, приводимого в работу клиноременной передачей от двигателя. Благодаря гидростатическому приводу в сочетании с коробкой диапазонов скорость движения комбайна можно плавно изменять от 0 до 23 км/ч.

Гидромотор работает от потока масла, поступающего по маслопроводу 24 от насоса, приводимого в работу клиноременной передачей от двигателя. Благодаря гидростатическому приводу в сочетании с коробкой диапазонов скорость движения комбайна можно плавно изменять от 0 до 23 км/ч.

Во втором случае вращение от двигателя комбайна при помощи клиноременной передачи передается через шкивы 18 и 20 вариатора, муфту сцепления 13, редуктор 10, коробку 2, дифференциал 8, полуоси 6 и 12, планетарные редукторы 16 ведущим колесам.

Трехскоростная коробка передач и клиноременный вариатор позволяют плавно изменять скорость движения комбайна от 0,81 до 24 км/ч. Управляемые колеса комбайна «Дон-1500» диаметром 1400 мм смонтированы на поворотных кулаках и специальным механизмом связаны с цилиндром гидроусилителя управляемых колес.

Рис. 16. Кинематическая схема ведущего моста комбайна «Дон-1500»:

а — общий вид; б — гидромотор; в - клиноременный вариатор; 1 — механизм переключения диапазонов; 2 — коробка диапазонов; 3 и 15 — тормозки; 4 — гидроцилиндр; 5 и 11 — соединительные муфты; 6 и 12 — полуоси; 7 — плита; 8 — дифференциал; 9 — балка; 10 — редуктор; 13— муфта сцепления; 14 — кронштейн вариатора; 16 — планетарный редуктор; 17 — ось ведущего колеса; 18 и 20 — шкивы вариатора; 19 — ремень; 21 и 24 — маслопроводы; 22 — приемный шкив; 23 — гидромотор.

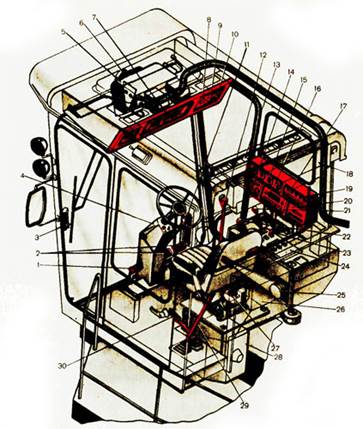

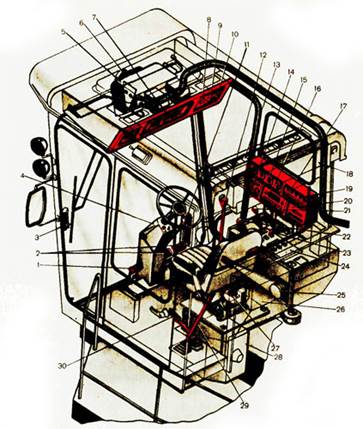

Кабина комбайна

Кабина комбайна

Кабина комбайна «Дон-1500» оборудована тонированными стеклами, вентиляционной установкой, стеклоочистителем, солнцезащитным козырьком, двумя плафонами, фарами для работы в ночное время, зеркалом заднего хода и термосом. По дополнительному заказу кабина может быть оснащена кондиционером, отопителем и радиоприемником.

Сиденье, установленное в кабине, мягкое, подрессоренное, с регулировкой по росту и массе водителя. Наклон рулевой колонки можно изменять.

На рисунке 17 показано расположение рычагов, рукояток, приборов и других устройств управления и контроля за работой основных механизмов, систем и рабочих органов.

Автоматическая система контроля предназначена для измерения частоты вращения валов двигателя, барабана, вентилятора, очистки и скорости движения комбайна; контроля и сигнализации об отклонениях частоты вращения барабана, молотильного аппарата, колосового и зернового шнеков, барабана и вентилятора измельчителя, соломонабивателя, колебательных валов очистки и соломотряса от номинального значения; подачи световых и звуковых сигналов, если в работе двигателя, гидросистемы, молотильно-сепарирующего устройства и других агрегатов и систем комбайна обнаружены отклонения от нормы.

Для контроля уровня потерь зерна за соломотрясом и очисткой на комбайнах устанавливают указатель потерь зерна (УПЗ), состоящий из пьезоэлектрических преобразователей) (три коротких и один длинный), измерительного блока и стрелочного прибора.

Преобразователи, прикрепленные к двум клавишам соломотряса (в месте схода соломы), и преобразователь, установленный на скатной доске кожуха колосового шнека (под удлинителем верхнего решета), контролируют потери зерна в соломе и полове.

Длинный преобразователь, смонтированный на днище нижнего решетного стана, контролирует общее количество зерна, поступающего в данный момент в бункер.

Зерна, сходящие с соломотряса, очистки (потери) и просыпавшиеся через нижнее решето (общее количество зерна), при падении наносят удары по мембранам преобразователей. При каждом ударе в пьезоэлектрических пластинах, вмонтированных в преобразователи, возникают электрические импульсы; которые после усиления и преобразования в измерительном блоке поступают на регистрирующий прибор.

Рис. 17. Кабина:

1 — педаль сцепления (при механическом приводе) или блокировки коробки передач (при гидроприводе ходовой части); 2 — педали тормозов; 3 - индикатор потерь зерна; 4 — рулевая колонка; 5 — кондиционер; 6 — стеклоочиститель; 7 — электронное табло; 8 и 20 — блоки предохранителей; 9 — радиоприемник; 10 и 16 — блоки переключателей; 11 — рукоятка управления гидроприводом или вариатором ходовой части; 12 — рукоятка переключения передач; 13 — клапан рециркуляции воздуха; 14 — электронное табло контроля; 15 — приборы контроля двигателя; 17 — панель блока переключателей и звукового сигнала; 18 — воздухоочиститель кабины; 19 — блок приборов пуска двигателя; 21 — рукоятка управления подъемом и выносом мотовила, а также включения механизма привода молотилки; 22 — рукоятка управления подъемом (опусканием) жатки и частоты вращения мотовила; 23 — рукоятка подачи топлива; 24 — электрогидравлическое управление включением привода и поворота выгрузного шнека, вибратором бункера, вариатором барабана, выгрузкой копнителя; 25 — рычаг перемещения подбарабанья; 26 — отсек электронного блока обработки информации; 27 — педаль экстренного опускания подбарабанья; 28 — отопитель; 29 — рычаг включения привода наклонной камеры и жатки; 30 — стояночный тормоз.

Сила электрического тока, проходящего через прибор, а следовательно, и отклонение стрелки прибора пропорциональны потерям. С возрастанием потерь они увеличиваются, а при снижении потерь уменьшаются.

Измерительный блок установлен в отсеке 26, а индикатор потерь зерна 3 — на левой передней стойке кабины. Шкала прибора отградуирована в процентах относительных потерь и имеет диапазон измерений 0,5...3%.

Скорость движения комбайна выбирают такой, чтобы стрелка прибора не выходила за интервал 1...1,5%. Если показание стрелки будет ниже 1 или выше 1,5 более чем на 0,3%, то скорость движения комбайна увеличивают или уменьшают. Если во втором случае после снижения скорости потери будут велики, то необходимо остановить комбайн, отрегулировать очистку и проверить настройку УПЗ.

Двигатель комбайна

Двигатель комбайна устанавливают на крыше молотилки за кабиной («Дон-1500Б», «Дон-091», «Дон-2600») или бункером (СК-5М «Нива», «Енисей-1200», «Кедр-1200»). Комбайн «Енисей-1200» снабжен двигателем СМД-22А мощностью 106,7 кВт, «Кедр-1200»— двигателем СМД-21 мощностью 102 кВт, «Дон-1500Б» — двигателем СМД-31А мощностью 173 кВт, «Дон-2600» — двигателем СМД-64 мощностью 206 кВт. Для пуска двигателя используют стартер или пусковой двигатель с электростартером.

Мощность снимается с обоих концов коленчатого вала двигателя. От правого конца вала вращение передается клиноременной передачей приемному шкиву вариатора и далее ведущим колесам, а от левого конца вала — через фрикционное сцепление и многоручьевой шкив главному контрприводному валу молотилки.

Конец формы

закрытия клапана.

закрытия клапана.  Поворачивая заслонки, скатную доску и брус противорежущего устройства, измельчитель настраивают на четыре технологические схемы уборки соломы и половы.

Поворачивая заслонки, скатную доску и брус противорежущего устройства, измельчитель настраивают на четыре технологические схемы уборки соломы и половы.  Гидромотор работает от потока масла, поступающего по маслопроводу 24 от насоса, приводимого в работу клиноременной передачей от двигателя. Благодаря гидростатическому приводу в сочетании с коробкой диапазонов скорость движения комбайна можно плавно изменять от 0 до 23 км/ч.

Гидромотор работает от потока масла, поступающего по маслопроводу 24 от насоса, приводимого в работу клиноременной передачей от двигателя. Благодаря гидростатическому приводу в сочетании с коробкой диапазонов скорость движения комбайна можно плавно изменять от 0 до 23 км/ч.  Кабина комбайна

Кабина комбайна