Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Раздел 3 Машиностроительное черчение.Стр 1 из 13Следующая ⇒

ИНЖЕНЕРНАЯ ГРАФИКА

Варианты и образцы выполнения практических работ с необходимым для их выполнения учебным материалом Часть2

Для специальности 23.02.04 Техническая эксплуатация подъёмно- транспортных, строительных машин и оборудования

2019

Рассмотрено и рекомендовано к применению на заседании цикловой комиссии общепрофессиональных дисциплин

Протокол №___от ___ Председатель_____________ Г. П. Вашкина

Пособие является продолжением изданного ранее пособия «Инженерная графика» Часть1, включающего материал по разделам «Геометрическое черчение» и «Проекционное черчение» дисциплины.

В настоящем пособии представлен краткий теоретический материал по разделу «Машиностроительное черчение», приведены варианты индивидуальных заданий по основным темам раздела и методические указания по их выполнению, даны образцы выполнения заданий.

Пособие предназначено для студентов, обучающимся на дневном и заочном отделениях по специальности 23.02.04 Техническая эксплуатация подъемно-транспортных, строительных машин и оборудования в рамках дисциплины «Инженерная графика в системе AutoCAD» Пособие может быть полезно в качестве справочника при выполнении графической части общепрофессиональных и специальных дисциплин, курсовых и дипломных проектов.

Пособие способствует развитию профессиональных(ПК) и общих(ОК) компетенций: ПК3.3Составлять и оформлять техническую и отчётную документацию о работе ремонтно- механических отделений структурного подразделения ОК01Выбирать способы решения задач профессиональной деятельности применительно к различным контекстам ОК09 Использовать информационные технологии в профессиональной деятельности

Составители: И.Б.Беляева В.В.Осипова

Введение Учебная дисциплина «Инженерная графика в системе AutoCAD» является вариативной частью общепрофессионального цикла основной образовательной программы ППССЗ в соответствии с ФГОС по специальности 23.02.04 Техническая эксплуатация подъёмно- транспортных, строительных, дорожных машин и оборудования (по отраслям) базовой подготовки. В рамках программы учебной дисциплины обучающимися осваиваются умения

-читать чертежи, спецификации и техническую документацию по профилю специальности;

-используя систему AutoCAD выполнять эскизы, чертежи деталей и их узлов; оформлять проектно-конструкторскую, технологическую и другую техническую документацию в соответствии с действующей нормативной базой.

Уровень умений и знаний определяется оценками «отлично», «хорошо», «удовлетворительно», «неудовлетворительно». Оценка «отлично»: работа выполнена в срок, без ошибок, студент с исчерпывающей полнотой отвечает на вопросы; все графические построения сделаны правильно и чётко с учётом толщины и типа линий; правильно выбран текстовой и размерный стиль, используются средства точного и рационального построения Оценка «хорошо»: работа выполнена в срок, но имеет незначительные ошибки, исправленные студентом без помощи преподавателя; на некоторые вопросы студент не даёт исчерпывающего ответа; графические построения сделаны в основном правильно Оценка «удовлетворительно»: работа выполнена с отставанием от срока учебного плана, содержит ошибки, однако студент исправляет их после наводящих вопросов; на некоторые вопросы студент даёт исчерпывающие ответы; некоторые графические построения выполнены неточно Оценка «неудовлетворительно» ставится в одном из двух случаев: - работа не выполнена; - работа выполнена с отставанием от учебного плана, не содержит ошибок, но студент не даёт по ней пояснения Программа предмета предусматривает выполнение следующих практических работ: 1. Крепежные детали(А4) 2. Эскиз детали с резьбой(А4) 3. Рабочий чертеж по эскизу (А4) 4. Соединение болтом (А4) 5. Трубные соединения. (А3) 6. Сварные соединения (А3) 7. Зубчатое зацепление (А3) 8. Деталирование сборочного чертежа(А2) 9. План цеха с расстановкой оборудования (А3)

Задание 1 «Крепежные детали» 1.Цель работы: - Изучить основные типы резьб -Изучить условные изображения резьбы на чертежах по ГОСТ 13536-68. - Изучить условные обозначения резьб на чертеже. -Познакомиться с конструкцией, условным обозначением стандартных крепежных изделий

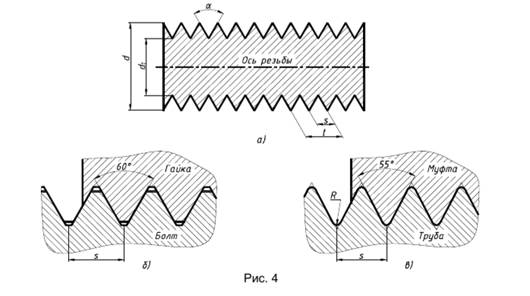

Основные типы резьбы Резьба – поверхность, образованная при винтовом движении плоского конту- ра по цилиндрической или конической поверхности. Резьбы по назначению подразделяются на крепежные и ходовые. Крепежные резьбы служат для получения разъемных соединений деталей и имеют, как правило, треугольный профиль, они однозаходные с небольшим углом подъема винтовой ли- нии. Ходовые резьбы довольно часто выполняются многозаходными. Они служат для преобразования вращательного движения в поступательное. Стандартами предусмотрено большое количество резьб с различными пара- метрами. Среди них крепежные резьбы: метрическая (ГОСТ 9150-81, ГОСТ 8724-81, ГОСТ 24705-81), метрическая коническая (ГОСТ 25229-82), трубная цилиндрическая (ГОСТ 6357-81), трубная коническая (ГОСТ 6211-81). К основным параметрам резьбы относятся (рис. 4а): – профиль резьбы - контур сечения резьбы в плоскости, проходящей через ось; – ось резьбы – прямая, относительно которой происходит винтовое движение плос- кого контура, образующего резьбу; – боковые стороны профиля – прямолинейные участки профиля, принадлежащие винтовым поверхностям резьбы; – шаг резьбы s – расстояние между соседними одноименными боковыми сторонами профиля в направлении, параллельном оси резьбы; – ход резьбы t – расстояние между ближайшими одноименными боковыми сторонами профиля, принадлежащими одной и той же винтовой поверхности, в направлении, параллельном оси резьбы. Ход резьбы означает величину перемещения винта или гайки за один полный оборот относительно оси резьбы; – угол профиля α – это угол между боковыми сторонами профиля; – наружный диаметр резьбы d – это диаметр воображаемого цилиндра, описанного вокруг вершин наружной резьбы; – внутренний диаметр резьбы d1 – это диаметр воображаемого цилиндра, вписан- ного во впадины наружной резьбы; – длина резьбы L – это длина резьбы с полным профилем на стержне или в отверстии, включая фаску (рис.5 и 6).

У метрической резьбы треугольный профиль с углом между боковыми сторо- нами, равный 600 (рис.4б). Вершины треугольников срезаны по прямой. Форма впа- дин профиля не регламентируется и может выполняться как плоско срезанной, так и закругленной. Метрическую резьбу подразделяют на резьбу с крупным шагом и резьбу с мелким шагом при одинаковом наружном диаметре. У резьбы с мелким шагом на одной и той же длине вдоль оси резьбы распределено большее количество витков, чем у резьбы с крупным шагом. Трубная цилиндрическая резьба также имеет треугольный профиль, но угол a между боковыми сторонами равен 550 (рис.4в). Вершины выступов и впадин закруглены. Закругленный профиль обеспечивает большую герметичность соединения. Трубная резьба имеет более мелкий шаг по сравнению с метрической. Ее применяют для соединения труб и других деталей арматуры трубопроводов. Резьбы метрическая коническая и трубная коническая выполняются на кони- ческой поверхности с конусностью 1:16.

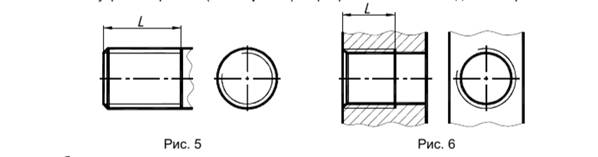

Изображение резьбы на чертежах ГОСТом 2.311-68 установлено одинаковое изображение на чертежах всех видов резьбы как стандартной, так и нестандартной. На стержне (наружная) резьба изображается сплошными толстыми основными линиями по наружному диаметру и сплошными тонкими - по внутреннему диаметру. На изображениях, полученных проецированием на плоскость, параллельную оси резьбы, по внутреннему диаметру резьбы проводят сплошную тонкую линию на всю длину резьбы без сбега. На изображениях, полученных проецированием на плоскость, перпендикулярную оси резьбы, по внутреннему диаметру резьбы проводят дугу, приблизительно равную 3/4 окружности, разомкнутую в любом месте

(рис.5). Внутренняя резьба (в отверстии) на разрезах и сечениях вдоль оси резьбы

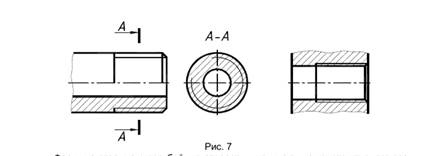

изображается сплошными толстыми основными линиями по внутреннему диаметру резьбы и сплошными тонкими линиями - по наружному диаметру на всей длине резьбы без сбега. На изображениях, полученных проецированием на плоскость, перпендикулярную оси резьбы, по наружному диаметру проводят дугу, приблизительно равную 3/4 окружности, разомкнутой в любом месте (рис. 6). Сплошную тонкую линию при изображении резьбы проводят на расстоянии не менее 0,8 мм от основной линии и не более величины шага резьбы. Границу резьбового участка по длине стержня или глубине отверстия изображают сплошной толстой основной линией. Ее наносят в конце участка с полным профилем (до начала сбега) и доводят до линии наружного диаметра резьбы (см. рис.5 и 6). Штриховку в разрезах и сечениях проводят до сплошной основной линии, т.е. до линии наружного диаметра резьбы на стержне и до линии внутреннего диаметра в отверстии (рис. 7).

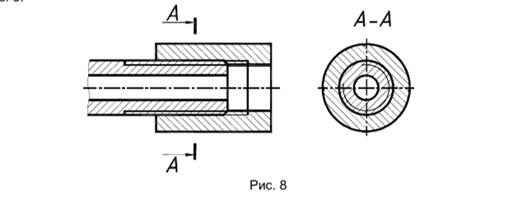

Фаски на стержне с резьбой и в отверстии, не имеющие конструктивного специального назначения, в проекции на плоскость, перпендикулярную к оси стержня или отверстия, не изображают (см. рис. 4 и 5). На разрезах резьбового соединения в изображении на плоскости, параллельной оси, предпочтение отдается изображению резьбы на стержне, т.е. изображение наружной резьбы стержня не меняется в зависимости от ее соединения с деталью, имеющей внутреннюю резьбу (резьба стержня закрывает резьбу отверстия) см.рис. 8

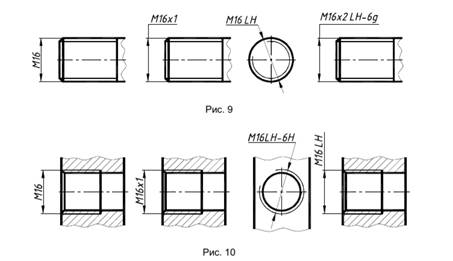

Обозначение резьбы метрической и трубной В условных обозначениях метрической резьбы должно входить: буква М, номинальный диаметр резьбы, числовое значение шага (только для резьб с мелким шагом), буквы LH - для левой резьбы. Пример условного обозначения с номинальным диаметром 24 мм: с крупным шагом - М24; с мелким шагом - М24х2 (при шаге 2 мм); с левой резьбой и крупным шагом - M24LH. В условных обозначениях метрической конической резьбы должна входить буква К, например: МК24х2.

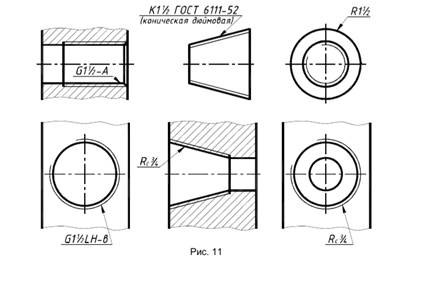

ГОСТ 25229-82 допускает соединение наружной метрической конической резьбы с внутренней цилиндрической. В этом случае в условном обозначении внутренней цилиндрической резьбы должно входить обозначение стандарта (М24х2 ГОСТ 25228-82). В условное обозначение трубной цилиндрической резьбы должны входить: буква G, обозначение размера резьбы и класса точности, среднего диаметра. Условное обозначение для левой резьбы дополняется буквами LH, например: G1,5-А; G1,5 LH-B - где А и В - классы точности. Обозначение размера трубной резьбы условно, т.к. оно включает размер внутреннего диаметра трубы, на которой нарезана резьба, например: 3/4 - внутренний диаметр трубы в дюймах. Для обозначения трубной цилиндрической резьбы принята буква G, трубной конической - для наружной R, для внутренней – Rс. Примеры нанесения обозначения резьбы показаны на рис. 9, 10, 11

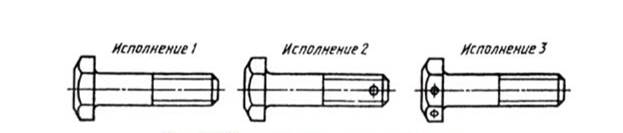

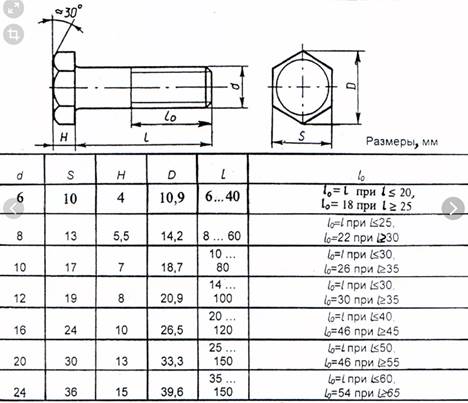

Крепежные детали и их обозначение Изображение стандартных резьбовых изделий К стандартным резьбовым изделиям относятся крепежные резьбовые детали (болты, винты, гайки, шпильки). Техническими требованиями установлены 12 классов точности для винтов, болтов и шпилек и 7 классов точности — для гаек. Установлены также виды и условное обозначение покрытий для крепежных изделий. Структура условных обозначений крепежных деталей включает в себя: 1 — наименование изделия (болт, винт, и т. д.); 2 — исполнение (исполнение I не указывают); 3 — обозначение резьбы метрической и ее диаметра; 4 — шаг резьбы (для мелкой метрической); 5 — обозначения поля допуска резьбы; 6—длину болта, винта, шпильки в мм; 7—класс точности; 8 — марку стали или сплава; 9 — обозначение вида покрытия; 10 — толщину покрытия в мм; 11 — номер стандарта на конструкции крепежного изделия и его размеры. На учебных чертежах позиции 5, 7, 8, 9, 10 в условное обозначение изделия можно не включать. Болт представляет собой цилиндрический стержень с головкой на одном конце и резьбой на другом конце. Болты используются (вместе с гайками, шайбами) для скрепления двух или нескольких деталей. Существуют различные типы болтов, отличающиеся друг от друга по форме и размерам головки и стержня, по шагу резьбы, по точности изготовления и по исполнению.

Болты с шестигранными головками имеют от трех до пяти исполнений (рис. 110).

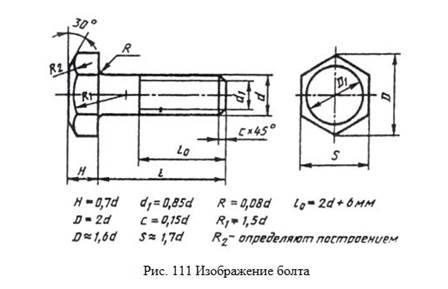

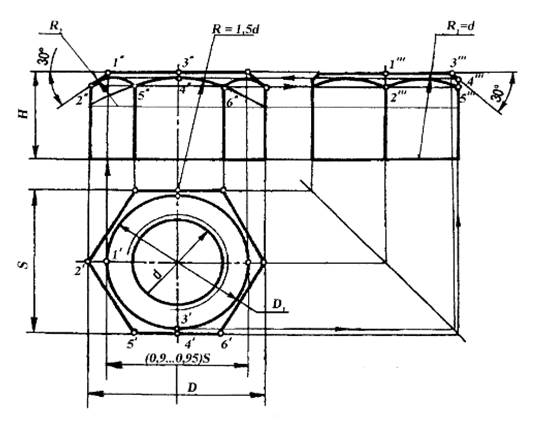

Рис. 110 Болты с шестигранными головками При изображении болта на чертеже выполняют два вида по общим правилам и наносят размеры длины L болта, длины резьбы L0, размер под ключ S и обозначение резьбы Md. Высота H головки в длину болта не включается. Гиперболы, образованные пересечением конической фаски головки болта с ее гранями, заменяются другими окружностями (рис. 111).

Примеры условных обозначений болтов: - Болт Ml2х60 ГОСТ 7798—70 — с шестигранной головкой, первого исполнения, с резьбой М12, шаг резьбы крупный, длина болта 60 мм; - Болт 2М12х1,25х60 ГОСТ 7798—70 — с мелкой метрической резьбой М12х1,25, второго исполнения, длина болта 60 мм.

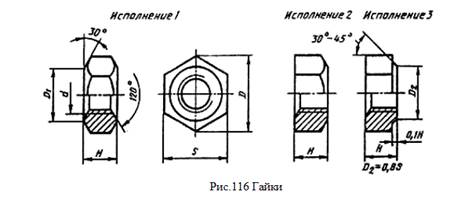

Гайка — крепежная деталь с резьбовым отверстием в центре. Применяется для навинчивания на болт или шпильку до упора в одну из соединяемых деталей. В зависимости от названия и условий работы гайки выполняют шестигранными, круглыми, барашковыми, фасонными и т. д. Наибольшее применение имеют гайки шестигранные. Их изготовляют трех исполнений: исполнение l — с двумя коническими фасками, исполнение 2 — с одной конической фаской, исполнение 3 — без фасок, но с коническим выступом с одного торца (рис.116).

На чертеже гайку изображают в двух видах, при этом на фронтальном виде совмещают половину вида с половиной разреза. На чертеже указывают размер резьбы, размер S под ключ и дают обозначение гайки по стандарту. Примеры условного обозначения гаек: Гайка M12 ГОСТ 5915—70 — первого исполнения, с диаметром резьбы 12 мм, шаг резьбы крупный; Гайка 2М12 х 1,25 ГОСТ 5915—70 — второго исполнения, с мелкой метрической резьбой диаметром 12 мм и шагом 1,25 мм.

2.Содержание листа: на листе формата А4 вычертить: 1) болт и гайку по их действительным размерам, взятым из соответствующих ГОСТов;

Варианты заданий Исходные данные для построения болтов

4. Контрольные вопросы. 1. Как классифицируют резьбы в зависимости от формы поверхности, на которой образуется резьба?

Задание 2 «Эскиз детали» 1.Цель работы: - приобретение навыков выполнения и оформления эскизов на практике машиностроительных деталей по ГОСТам ЕСКД; - развитие логического мышления; - приобретение навыков нанесения обозначений шероховатости поверхностей на чертежах.

Основные понятия: Деталь —изделие, изготовленное из однородного по наименованию и марке материала без применения сборочных операций, например, вал из одного куска металла, шатун штампованный, литой корпус и др. Эскиз детали – чертёж, выполненный от руки на бумаге, линованной в клетку в глазомерном масштабе с соблюдением пропорций. Эскиз является временным чертежом и предназначен для разового использования. Шероховатость - это совокупность неровностей, образующих рельеф поверхности на определенной базовой длине

2. Содержание листа: Требуется: Выполнить эскизы деталей сборочной единицы с натуры в соответствии с требованиями ЕСКД к рабочим чертежам деталей. Указать размеры, шероховатость поверхностей, технические требования при необходимости.

Исходные данные (задание): Дано: детали сборочной единицы.

Варианты заданий Детали с резьбой для выполнения эскиза деталей выдает преподаватель

Задание 3 «Выполнение сборочного чертежа по эскизам деталей» Цель работы: - приобретение навыков разработки конструкторской документации с соблюдением требований стандартов ЕСКД на сборочную единицу. -развитие пространственного воображения, логического мышления, развитие способности к сопоставлению нового и ранее изученного материала.

Основные понятия: Сборочная единица — изделие, составные части которого подлежат соединению между собой на предприятии-изготовителе путем сборочных операций (сочленением, свинчиванием, сваркой, клепкой, развальцовкой и т.д.). На сборочную единицу разрабатывается конструкторская документация, которая состоит из сборочного чертежа и спецификации. Сборочный чертеж – конструкторский документ, содержащий изображение сборочной единицы и другие данные для ее сборки и контроля. Сборочный чертеж должен давать полное представление о расположении, взаимосвязи и способах соединения составных частей (деталей). По сборочным чертежам производят сборку и разборку изделия, а также осуществляют контроль сборочной единицы. Правила оформления чертежа сборочной единицы устанавливает ГОСТ 2.109-73. Сборочный чертеж должен содержать согласно ГОСТ 2.109-73: а) изображение сборочной единицы, дающее представление о расположении и взаимной связи составных частей, соединяемых по данному чертежу, и обеспечивающее возможность осуществления сборки и контроля сборочной единицы. Допускается на сборочных чертежах помещать дополнительные схематические изображения соединения и расположения составных частей изделия; б) размеры, предельные отклонения и другие параметры и требования, которые должны быть выполнены или проконтролированы по данному сборочному чертежу. Допускается указывать в качестве справочных размеры деталей, определяющие характер сопряжения; в) указания о характере сопряжения и методах его осуществления, если точность сопряжения обеспечивается не заданными предельными отклонениями размеров, а подбором, пригонкой и т.п., а также указания о выполнении неразъемных соединений (сварных, паяных и др.); г) номера позиций составных частей, входящих в изделие; д) габаритные размеры изделия; е) установочные, присоединительные и другие необходимые справочные размеры; ж) техническую характеристику изделия (при необходимости); з) координаты центра масс (при необходимости). Каждый сборочный чертеж сопровождается спецификацией.

2.Содержание листа: Выполнить сборочный чертеж изделия по эскизам деталей на формата А 3, нанести габаритные, установочные и присоединительные размеры; нанести номера позиций составных частей изделия. Тема3.3 Виды соединений. Разъемные соединения Задание 4 «Резьбовые соединения» 1.Цель работы: - изучить правила выполнения сборочных чертежей, усвоить правила оформления сборочных чертежей и спецификаций; правила выполнения резьбовых соединений.

Содержание сборочного чертежа Сборочный чертеж (ГОСТ 2.109-73) должен содержать: –изображение сборочной единицы, дающее представление о расположении и взаимной связи составных частей, соединяемых по данному чертежу, и обеспечивающее возможность осуществления сборки и контроля сборочной единицы; –размеры (габаритные, установочные, присоединительные, справочные и др.); –номера позиций составных частей, входящих в изделие; –технические требования и др.

Оформление сборочного чертежа В данных методических указаниях представлены только общие правила выполнения сборочного чертежа.

Изображения: –количество изображений должно быть минимальным, но достаточным, дающим полную информацию о геометрической форме, взаимном расположении и характере соединения деталей; –при выполнении разрезов смежные детали заштриховывают в противоположные стороны; –на всех изображениях одна и та же деталь должна иметь одинаковую штриховку; –на разрезах показывают нерассеченными (незаштрихованными) стандартные изделия (болты, винты, гайки, штифты и т.д.).

Номера позиций на сборочном чертеже: –все составные части сборочной единицы нумеруют в соответствии сномерами позиций, указанными в спецификации этой сборочной единицы; –номера позиций наносят на полках линий – выносок, проводимых от изображений составных частей; –номера позиций указывают на тех изображениях, на которых соответствующие составные части проецируются как видимые; –располагают параллельно основной надписи чертежа вне контура изображения и группируют в колонку или строчку по возможности на одной линии (см. прил. В); –номер позиции наносят только один раз; –размер шрифта номеров позиций должен быть на один-два номера больше, чем размер шрифта, принятого для размерных чисел на том же чертеже (для данных графических работ шрифт №7 или №10); –линии выноски не должны пересекаться между собой, не должны пересекать размерные линии; –допускается делать общую линию-выноску с вертикальным расположением номеров позиций для группы крепежных деталей, относящихся к одному и тому же месту крепления.

Размеры на сборочном чертеже: –габаритные размеры изделия, определяющие внешние очертания изделия; –установочные и присоединительные размеры, характеризующие установку изделия на месте его монтажа или присоединения к другому изделию; –другие необходимые размеры и справочные размеры. Справочные размеры на чертеже отмечают знаком «*», а в технических требованиях выполняется надпись «*Размеры для справок» (см. прил. В). Технические требования располагают над основной надписью чертежа.

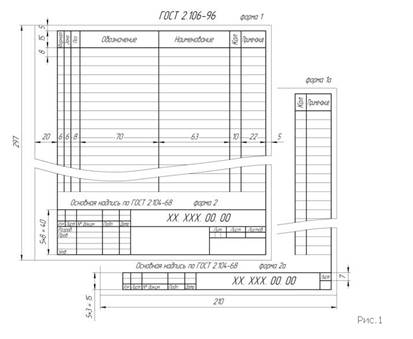

Оформление спецификации. Спецификация (ГОСТ 2.106-96) является текстовым конструкторским документом для сборочной единицы. Спецификацию составляют на отдельных листах на каждую сборочную единицу, комплекс и комплект по форме 1 и 1 а, рис. 1. Разделы спецификации Спецификация состоит из разделов, которые располагают в следующей последовательности: –документация, –комплексы, –сборочные единицы, –детали, –стандартные изделия, –прочие изделия, –материалы, –комплекты.

Наличие тех или иных разделов определяется составом специфицируемого изделия. Наименование каждого раздела указывают в виде заголовка в графе "Наименование" и подчеркивают тонкой линией. В раздел "Документация" вносят документы, составляющие основной комплект конструкторских документов специфицируемого изделия. В данном задании – это «ВС.01.31.00.00.СБ. Сборочный чертеж». В раздел «Детали» вносят только оригинальные детали, непосредственно входящие в изделие в соответствии с основной надписью на этих документах по возрастанию порядкового номера. В разделе "Стандартные изделия" записывают изделия, примененные по стандартам: –межгосударственным; –государственным; –отраслевым; –стандартам предприятий. В пределах каждой категории стандартов запись рекомендуется производить по группам изделий, объединенных по их функциональному назначению (например, подшипники, крепежные изделия, электротехнические изделия и т.п.), в пределах каждой группы – в алфавитном порядке наименований изделий (болт, винт, гайка, шайба), в пределах каждого наименования – в порядке возрастания обозначений стандартов (Шайба... ГОСТ 6402-70, Шайба... ГОСТ 11371-70), а в пределах каждого обозначения стандарта – в порядке возрастания основных параметров или размеров изделия (Гайка М14х1.5... ГОСТ 5915-70, Гайка М18х2... ГОСТ 5915-70). В раздел "Материалы" вносят все материалы, непосредственно входящие в специфицируемое изделие. Единицы измерения материалов указывают в графе «Примечание».

Графы спецификации заполняют следующим образом: –в графе "Формат" указывают форматы документов, обозначения которых записывают в графе "Обозначение"; –в графе "Поз." указывают порядковые номера составных частей, непосредственно входящие в специфицируемое изделие, в последовательности записи их в спецификации; –в графе "Обозначение" указывают: в разделе "Документация" – обозначение записываемых документов (ВС.01.31.00.00.СБ); в разделе "Детали" – обозначение основных конструкторских документов на записываемые в эти разделы изделия. В разделах "Стандартные изделия" и "Материалы" графу "Обозначение" не заполняют; –в графе "Наименование" указывают наименование и содержание разделов. После каждого раздела пропускается одна или несколько строк. Название разделов «Документация», «Детали», «Стандартные изделия» и др. подчеркиваются тонкой линией. В разделе "Документация" для документов, входящих в основной комплект документов специфицируемого изделия и составляемых на данное изделие, – только наименование документов, например: "Сборочный чертеж", в разделе "Детали" – наименование деталей в соответствии с основной надписью на чертежах; в разделе "Стандартные изделия" – наименования и обозначения изделий в соответствии со стандартами на эти изделия; –в графе "Кол." указывают для составных частей изделия, записываемых в спецификацию, количество их на одно специфицируемое изделие; –в графе "Примечание" указывают дополнительные сведения, относящиеся к записываемым в спецификацию изделиям, материалам и др. 2. Содержание листа: на листе формата А3 вычертить: 1) изображение болтового соединения в трех видах; 2) выполнить спецификацию Задание 5 «Соединение фитингами» 1.Цель работы: - изучить правила изображения и обозначения резьбы, освоить приемы изображения крепежного соединения.

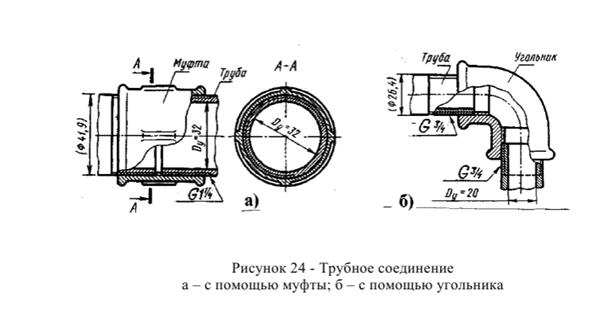

Методические указания. Трубные соединения применяются различных системах трубопроводов и осуществляются с помощью стандартных соединительных резьбовых деталей, которые называются фитинги (муфты, угольники, тройники, кресты). В зависимости от различия в диаметрах соединяемых труб, вида соединений (прямое или угловое), а также количества соединяемых труб (две, три или четыре) применяют фитинги различных размеров и формы (рис. 23). Конструкция и размеры всех элементов соединения определены стандартами и при вычерчивании соединений они берутся из таблиц соответствующих ГОСТов (табл. 9). Концы труб имеют резьбу наружную, а соединительные детали – внутреннюю. Основным параметром деталей трубных соединений является условный проход Dу – внутренний диаметр трубы в миллиметрах, для которой предназначено это изделие. В этих соединениях применяется трубная цилиндрическая резьба (ГОСТ 6357-81), в обозначение которой входит размер, выраженный в дюймах (1 дюйм условного прохода Dу является определяющим в обозначении деталей трубного соединения.

Рисунок 23 - Соединительные детали трубопроводов

На чертеже соединения нужно обозначить трубную резьбу, нанести диаметр Dу и габаритные размеры фитинга (L). При выполнении этой работы особое внимание следует уделить обозначению трубной резьбы. Размер, стоящий в обозначении трубной резьбы, например, «G1», не соответствует наружному диаметру резьбы (как у резьбы метрической), а равен внутреннему диаметру трубы (условный проход), на наружной поверхности которой нарезана резьба. Размеры же диаметров резьбы можно определить из ГОСТ 6357-73 или из табл. 9 «Соединительные части из ковкого чугуна для трубопроводов» по ГОСТ 8945 - 75

2.Содержание листа: Согласно варианту задания по размерам из таблиц ГОСТов на листе формата А3 выполнить чертёж трубного соединения: вид спереди рационально соединить с фронтальным разрезом. Задание 6 «Сварное соединение» 1.Цель работы: - Ознакомление с видами сварных соединений - Ознакомление и изучение студентов с правилами оформления на чертежах изображений швов сварных соединений сборочной единицы из металла в соответствии с требованиями ГОСТов ЕСКД и СПДС.

Виды сварных соединений Основными видами сварных соединений являются стыковые, угловые, тавровые и внахлестку: - стыковые (С) – детали соединяются встык по торцевым поверхностям (рис. 1а); - угловые (У) – детали располагаются под углом и соединяются по кромкам снаружи угла (рис. 1б); - тавровое (Т) – детали образуют форму буквы Т (рис.1в); - внахлестку (Н) – детали частично перекрывают друг друга (рис. 1г). Швы этих соединений обозначают буквой с индексом, соответствующим определенному характеру выполнения шва (табл. 3). Выполняются швы сварных соединений без скоса кромок, со скосом одной кромки, со скосом двух кромок и в стыковых соединениях с отбортовкой двух кромок.

Условные изображения и обозначения сварных швов Для каждого способа сварки разработаны стандарты, в которых указаны конструктивные элементы швов, их условные изображения и обозначения. По характеру выполнения швы могут быть точечными, прерывистыми, непрерывными, т.е. сплошными. Прерывистый шов выполняется либо цепным, либо в шахматном порядке. Сплошные видимые швы сварных соединений изображаются сплошной основной линией (рис. 2а); а невидимые – штриховой (рис. 2б). При этом за лицевую сторону одностороннего шва сварного соединения принимают сторону, с которой производят сварку. За лицевую сторону двустороннего шва сварного соединения с несимметрично подготовленными кромками принимают ту, с которой производят сварку основного шва. За лицевую сторону двустороннего шва с симметрично подготовленными кромками может быть принята любая сторона

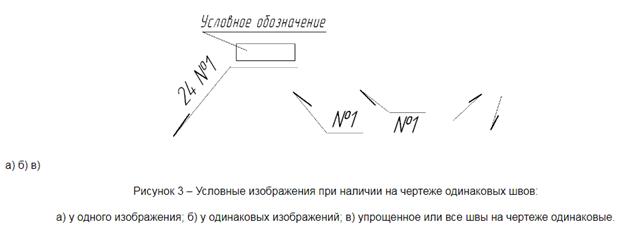

Видимые одиночные сварные точки независимо от способа сварки условно изображают пересекающимися тонкими сплошными линиями длиной 5…10мм (рис. 2а). Невидимые одиночные точки не изображают на чертежах. При наличии на чертеже нескольких одинаковых швов условные обозначения наносят у одного изображения, а от остальных - проводят линии-выноски с полками (рис. 3а, б). Одинаковым швам присваивают один номер, который наносят на линии-выноске с полкой, на которой находится обозначение шва, и указывают число швов (рис. 3а). У остальных швов наносят только номер шва соответственно над полкой или под полкой линии-выноски, в зависимости от видимости сварного шва (рис. 3б).

Если все швы на чертеже одинаковы и изображены с одной стороны (лицевой или обратной), порядковый номер им не присваивается, а швы без обозначения отмечают линиями-выносками, без полок (рис. 3в). Линия-выноска для обозначения сварного шва наносится со стороны ведения сварки и предпочтительно на том изображении детали, где сварной шов вычерчен в натуральную величину. На чертеже симметричного изделия допускается отмечать швы только на одной части изображения. Условное обозначение шва наносят: - на полке линии-выноски, проведенной от изображения шва с лицевой стороны (рис 3а); - под полкой линии-выноски, проведенной от изображения шва с оборотной стороны (рис. 3б). При этом предпочтительно линию-выноску проводить от изображения видимого шва. Линия-выноска, проведенная от изображения шва или одиночной сварной точки, всегда заканчивается односторонней стрелкой (рис. 3). Если сварной шов невидимый, то односторонняя стрелка наносится сверху линии-выноски, если шов невидимый – снизу (рис. 3а, б). Одинаковые требования, предъявляемые ко всем швам или группе швов, приводят один раз в технических требованиях или таблице швов (рис.4). В этом случае на изображении указывают только порядковый номер сварного шва.

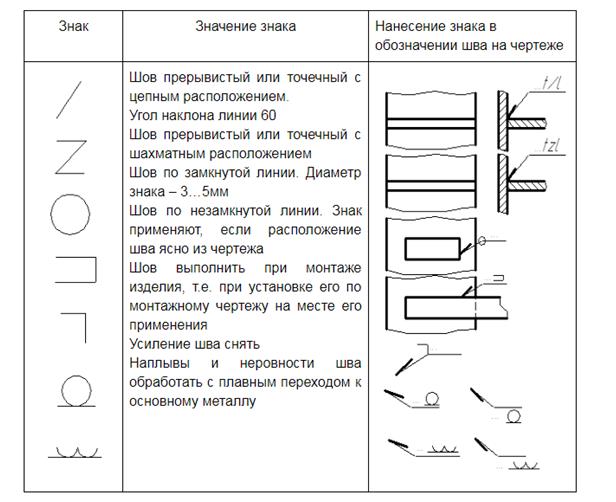

Рисунок 5 – Схема условного обозначения стандартных сварных швов. В условное обозначение швов сварных соединений через знаки «дефис» входят: 1. Вспомогательные знаки шва по замкнутой линии и монтажного шва (см. табл. 2). 2. Обозначение стандарта на типы и конструктивные элементы швов сварных соединений (например, ГОСТ 5264-80; см. табл. 1). 3. Буквенно-цифровое обозначение шва по стандарту на типы и конструктивные элементы швов сварных соединений (например С2, см. табл.3). 4. Условное обозначение способа сварки по стандарту на типы и конструктивные элементы швов сварных соединений (например, А, но можно и не указывать). Таблица 2 - Вспомогательные знаки для обозначения сварки швов

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-12; просмотров: 51; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.135.198.7 (0.248 с.) |