Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Нанесение паяльной пасты трафаретной печатью

Нанесение пасты на ПП производится с помощью ручного, полуавтоматического и автоматического оборудования двумя основными методами – трафаретной печатью и дозированием. Трафаретная печать является наиболее распространенным методом нанесения пасты в серийном производстве. Паста наносится путем продавливания через апертуры в трафарете специальным инструментом – ракелем при его горизонтальном перемещении по поверхности трафарета.[12]

Рисунок 8. Схематическая иллюстрация процесса нанесения пасты трафаретной печатью. Рисунок с сайта smt.pennnet.com

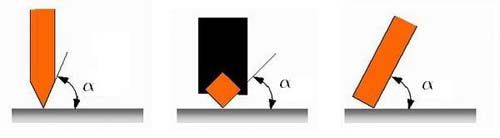

В общем случае, независимо от применяемого вида оборудования, процесс трафаретной печати состоит из следующих основных этапов: · Фиксация ПП в рабочей зоне (на базовые штыри либо по торцам), обеспечение поддержки ПП снизу (с помощью стоек). · Точное совмещение ПП и трафарета (СТЗ). · Выдавливание/нанесение необходимого объема паяльной пасты на трафарет. · Нанесение пасты на КП платы через трафарет с помощью ракеля. · Контроль качества нанесения пасты. · Снятие ПП. · Очистка трафарета. Основные параметры, непосредственно влияющие на процесс нанесения пасты: · материал, твердость и степень износа ракеля; · угол наклона рабочей поверхности ракеля (т.н. «угол атаки»); · усилие вертикального прижима ракеля; · скорость перемещения ракеля; · величина зазора между ПП и трафаретом (контактный/бесконтактный способ); · высота отделения трафарета от ПП; · скорость отделения трафарета от ПП. Наиболее распространенные материалы для изготовления ракелей – металл и полимерные материалы (каучук, полиуретан, тефлон). Рабочие плоскости каучуковых ракелей расположены в виде треугольника либо ромба и, таким образом, являются двусторонними (могут работать в прямом и обратном направлении движения). Стандартный диапазон показателей твердости таких ракелей – от 70 до 90 единиц. Металлические ракели также получили широкое распространение, в особенности с внедрением ЭК с малым шагом выводов. Они изготовлены обычно из нержавеющей стали либо латуни, имеют плоскую рабочую поверхность ракеля. Металлические ракели, вследствие мньшего усилия прижима, не вычерпывают пасту из апертур. Тем не менее, они существенно дороже полимерных и могут вызвать износ трафарета.

Рис. 9. Форма рабочих плоскостей ракелей: а) треугольная; б) ромбическая; в) плоская. Рисунок с сайта www.laser-trafaret.ru

Угол наклона рабочей поверхности α (рис. 9, диапазон от 45° до 80°) обычно подбирается экспериментальным путем. Идеальный угол наклона ракеля – 45°, при этом силы, действующие в вертикальном и горизонтальном направлениях, распределяются равномерно во время его прохода над трафаретом. Большой угол облегчает качение валика пасты, малый угол обеспечивает большее давление. Как правило, металлические ракели имеют угол атаки 60°, полимерные – 45-50°. Устройства трафаретной печати обеспечивают дополнительные настройки угла наклона. Задача прижима ракеля – обеспечить распределение пасты вдоль всей области печати трафарета, правильное качение валика пасты перед рабочей поверхностью ракеля, полное заполнение апертур трафарета, чистую поверхность трафарета после прохода ракеля. Значения прижима измеряются в кг/мм длины ракеля (фунтах/дюйм в характеристиках зарубежных производителей). Начальным значением прижима ракеля является 0,3 – 0,7 кг / 25 мм длины печатной области (не длины ракеля!). Выбор длины печатной области вместо длины ракеля обеспечивает уверенность в том, что выбранное начальное значение прижима ракеля не является слишком большим. Ракель должен быть длиннее области печати на 12 – 20 мм с каждой стороны. Оптимальную силу прижима ракеля подбирают опытным путем, с учетом рекомендаций производителя пасты, толщины трафарета и скорости перемещения ракеля. Неправильный подбор прижима (слишком большое усилие) ведет к вычерпыванию пасты из апертур, затеканию пасты под трафарет. При этом рекомендуется снизить усилие до величины, когда на поверхности трафарета будет оставаться тонкий смазанный слой пасты, и вновь увеличивать усилие до его полного исчезновения. Скорость перемещения ракеля подбирается в зависимости от рекомендаций производителя паяльной пасты, а также от геометрии и размеров апертур трафарета. Обычно скорость нанесения лежит в диапазоне от 25 до 150 мм/сек, хотя многие современные установки трафаретной печати позволяют регулировать эту скорость в диапазоне 5 – 250 мм/сек. Скорость перемещения ракеля и усилие его прижима непосредственно связаны между собой. Чем больше скорость, тем выше должно быть усилие для того, чтобы после прохода ракеля на верхней стороне трафарета не оставалось следов пасты.

Не следует стремиться к неоправданному увеличению скорости перемещения ракеля. Среди операций процесса сборки изделий на базе поверхностного монтажа операция трафаретной печати не является «узким местом» с точки зрения производительности, и даже при значениях скорости ракеля, близких к нижнему пределу рекомендуемого диапазона, оборудование для установки компонентов в большинстве случаев не будет простаивать. Увеличение скорости движения ракеля в сочетании с повышенным давлением вызывают нагрев пасты, а, следовательно, изменение ее реологических свойств, нанесению недостаточного количества пасты на КП, вычерпыванию пасты из апертур и другим дефектам. Высокие скорости также требуют более надежного крепления ПП и частых циклов очитки трафаретов. Высота отделения трафарета от ПП – расстояние, на которое трафарет отводится от ПП с определенной скоростью после завершения процесса печати. Необходимо выдерживать данный параметр с целью формирования четких, неповрежденных отпечатков пасты на КП платы. Начальную высоту отделения рекомендуется принимать равной 2,5 мм и далее, если это требуется с точки зрения времени цикла, уменьшать ее, убеждаясь в полном отделении пасты от апертур трафарета. Необходимо учитывать все возможные факторы, увеличивающие это значение, например, прогиб платы, ее неплоскостность. Скорость отделения трафарета от ПП выставляется одновременно с высотой. В целом, чем ниже скорость отделения, тем более качественными и воспроизводимыми будут результаты нанесения пасты. Рекомендуемая начальная скорость составляет от 0,25 до 0,50 мм/сек, или 10-20% от максимальной скорости данной оси оборудования для ЭК с малым шагом выводов и микро BGA-компонентов; для менее критичных процессов печати – от 0,75 до 1,25 мм/сек или 30-50% от максимальной скорости данной оси оборудования. Диапазоны допустимых параметров высоты и скорости разделения указываются производителями паяльных паст в технических характеристиках. Величина зазора между ПП и трафаретом определяет способ нанесения пасты: контактный (с нулевым зазором, трафарет полностью прилегает к ПП) и бесконтактный (с наличием зазора). Зазор используется для нанесения большого количества пасты на КП, а также для облегчения выхода пасты из апертур трафарета. Метод (зазор) указывается производителем пасты в качестве рекомендуемого. Пасты, обладающие низкой вязкостью, при нанесении бесконтактным способом могут образовывать перемычки вследствие затекания пасты на обратную сторону трафарета. Если оборудование для трафаретной печати настроено правильно: зазор установлен нулевым и правильно задана высота ПП, то должен реализоваться контактный способ нанесения пасты. В этом случае ПП и трафарет должны слегка касаться друг друга. Такое соединение обеспечивает уплотнение соединения КП платы и трафарета в процессе печати, не допуская просачивания пасты и образования перемычек. Не допускается обратный прогиб трафарета под действием ПП.

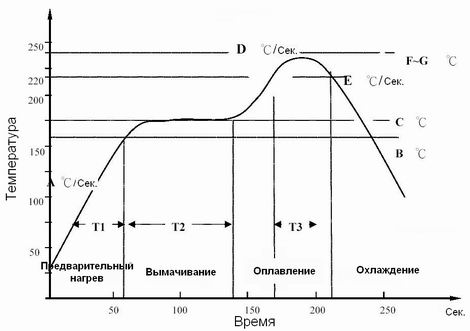

Оплавление паяльной пасты Нанесенная на КП паяльная паста подвергается конвекционному нагреву с изменением температуры во времени. Характер изменения температуры зависит от многих факторов и называется термопрофилем пайки. Термопрофиль выбирается (настраивается) в зависимости от конструктивных особенностей компонентов, установленных на ПП (чип-компоненты, ИМС различных типов), вида припоя (свинцовый, бессвинцовый) и состава паяльной пасты, наличия на ПП конструктивных элементов пространственной компоновки (радиаторы, разъемы различных типов, монтажные колодки). Термопрофиль пайки оплавлением можно разделить на несколько зон (Рис. 10): · предварительный нагрев модуля; · выдержка с небольшой скоростью изменения температуры до уровня температуры · интенсивное плавление шариков припоя после перехода линии ликвидуса с достижением допустимой пиковой температуры (оплавление); · охлаждение полученных контактных соединений (охлаждение).

Рисунок 10.– Термопрофили пайки оплавлением припоя. примечание: "вымачивание" читать "выдержка" В зоне предварительного нагрева Т1 происходит прогрев всего модуля с установленными компонентами со скоростью 2-4oC/сек до температуры в пределах 100-160oC. Скорость изменения температуры предварительного нагрева определяется теплоемкостью модуля, количеством и размером установленных компонентов и характером их размещения на ПП. При пайке крупногабаритных компонентов (BGA) к общему нагреву добавляют локальный селективный нагрев компонента. На этапе предварительного нагрева из пасты удаляется влага, испаряются летучие компоненты и выравнивается температура по поверхности модуля. Бессвинцовые пасты требуют более высокой температуры предварительного нагрева (150 – 200oC). Скорость подъема температуры на этом этапе уменьшается в конце до 1-2oC/сек. После этого термопрофиль переходит в стадию выдержки (soak) Т2. Скорость изменения температуры в конце этапа предельно низкая, и температура приближается к температуре начала разрушения кристаллической структуры шариков припоя, т.е. к температуре ликвидуса. На этапе “оплавления” Т3 температура увеличивается со скоростью 1-3oC/сек, достигает 183oC и превышает данную температуру плавления для свинцовых припоев и 217oC для бессвинцовых припоев. Время действия температуры на компоненты на этом этапе 30-90 секунд. Следует отметить, что бессвинцовые припои отличаются высокими температурами оплавления (240-260oC). Максимальная температура должна быть ниже тестовой температуры уровня чувствительности корпуса компонента и температуры повреждения ПП.

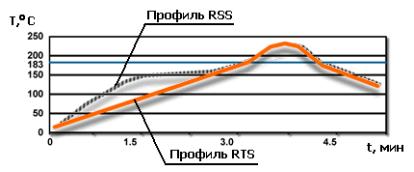

Существует понятие нижний и верхний предел пиковой температуры – технологическое окно процесса оплавления: оно составляет 35oC для обычных (свинцовых) и 10-20oC для бессвинцовых припоев. Зона охлаждения в термопрофиле пайки обеспечивает образование контактных соединений определенной структуры, зернистости и механической прочности. Это достигается контролем и управлением скоростью воздушного потока в соответствующих зонах печи, расположением нагревательных элементов и определенной шириной конвейера, перемещающего модули. Рекомендуемая скорость охлаждения воздушным потоком составляет 3-4oC/сек до температуры в зоне 130oC и далее может быть увеличена. Основное внимание уделяется отсутствию избыточных напряжений в плате модуля и корпусах BGA микросхем. Современные конвейерные печи оплавления с применением принудительной конвекции обеспечивают качественную пайку собранного модуля независимо от габаритов и высоты компонентов, цвета и текстуры их поверхностей. Источник http://elinform.ru/articles_2.htm Современные многозонные конвейерные печи оплавления с применением принудительной конвекции обеспечивают быстрый и контролируемый прогрев собираемого модуля, независимо от различий в высоте ЭК, цвете и текстурах их поверхностей. Также практически отсутствуют эффекты затенения и заметный градиент температур между различными областями ПП, что в значительной степени снижает необходимость длинного этапа выдержки. Вследствие этого для современных конвекционных печей и паст с не требующими отмывки флюсами все более широко применятся отличный от показанного на рис. 1 традиционного RSS (Ramp – Soak – Spike, «наклон – выдержка – пик») оптимизированный тип профиля, названный RTS (Ramp – To – Spike, «наклон – пик»). Сравнение профилей приведено на рис. 5.

Рис.11. Сравнение профилей оплавления RSS и RTS. Источник: David Suraski. The Benefits of a Ramp-to-Spike Reflow Profile/Surface Mount Technology (SMT) – 2000 Подъем температуры до пиковой представляет собой линейный участок, на котором происходит нагрев модуля, удаление из пасты летучих составляющих, активизация флюса и выравнивание градиентов температур на поверхности платы. Первые 90 секунд подъема участок должен быть строго линейным (скорость 0,6-1,8oC/сек). При этом 2/3 профиля должны лежать ниже линии 150oC. Пиковая температура в зоне оплавления должна поддерживаться на уровне 215 ±5oC. Как и для профиля RSS продолжительность процесса оплавления при подъеме температуры до пиковой должна составлять 3,5-4 минуты. В случае применения RTS-профиля, по сравнению с RSS, ожидается меньшее количество проблем с паяемостью ЭК, что обусловлено поддержанием активности флюса на протяжении всего длинного этапа предварительного нагрева. Этот термопрофиль обеспечивает меньшую вероятность термического удара и рекомендуется для бессвинцовой пайки компонентов. После операции пайки, в зависимости от типа применяемой пасты, плата может подвергаться отмывке и сушке.

Практическая часть

|

||||||||

|

Последнее изменение этой страницы: 2021-04-12; просмотров: 252; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.21.158.148 (0.012 с.) |