Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Токарно-фрезерный станок с ЧПУ CTX 310 ecolineСтр 1 из 11Следующая ⇒

ПОДГОТОВКА УПРАВЛЯЮЩИХ ПРОГРАММ ДЛЯ ТОКАРНОГО СТАНКА С ЧПУ НА ПЛАТФОРМЕ

Утверждено издательско-библиотечным советом университета в качестве учебного пособия

Хабаровск Издательство ТОГУ 2017 УДК 621.914.1(075.8) ББК 34.63я7 П44

Авторы: В. А. Стельмаков, А. В. Никитенко, В. М. Давыдов, М. Р. Гимадеев, М. А. Житкевич Рецензенты: кафедра «Технология машиностроения» (ФГБОУ ВО «Комсомольский-на-Амуре государственный технический университет»); главный инженер В. В. Кондратюк (ПАО «Дальневосточный завод энергетического машиностроения», г. Хабаровск) Научный редактор: доктор технических наук профессор О. Ю. Еренков

ISBN 978-5-7389-2178-0

Настоящие учебное пособие представляет собой одно из немногих в учебной литературе изданий, обобщающих опыт изложения написания управляющих программ для современных станков с ЧПУ. Такая структура подачи материала по курсу «Подготовка управляющих программ для токарного станка с ЧПУ на платформе Heidenhain CNC Pilot 620», по мнению авторов, должна способствовать активизации и совершенствованию аудиторной и внеаудиторной работы. Данное пособие рекомендуется для обучающихся по направлению бакалавриата 15.03.05 «Конструкторско-технологическое обеспечение машиностроительных производств» в полном объеме, а также частично для смежных направлений подготовки.

Список основных сокращений

Введение

В прогрессирующем становлении информационного общества во всех индустриально развитых странах мира под воздействием научно-технического прогресса значительно выросли производительные силы общества, произошли значительные изменения в сфере техники и технологии. Современные токарные станки с ЧПУ требуют знаний и навыков в области технологии машиностроения и металлообработки, следовательно, требования к технологам и операторам станков с ЧПУ постоянно возрастают. В настоящее время на предприятиях страны эксплуатируются сотни устройств ЧПУ, построенных на совершенно различных принципах. Это многообразие объясняется различными типами технологического оборудования, широкой номенклатурой и серийностью выпускаемых изделий, выпуском программного управления различными отраслями по своим стандартам и т.п. Современный специалист должен владеть навыками разработки управляющих программ для современного технологического оборудования с программным управлением. Формированию этих компетенций способствует изучение следующих дисциплин: теории резания, основы технологии машиностроения, конструирование станков и станочных комплексов. Цель учебного пособия - дать будущим специалистам знания в области технологической подготовки металлообрабатывающего производства, сформировать у них системный подход к решению актуальных вопросов комплексной автоматизации производства на базе современного технологического оборудования с программным управлением и ЭВМ.

Учебное пособие построено по следующему принципу: сначала освещаются вопросы, связанные с основами разработки управляющих программ на технологическом оборудовании с числовым программным управлением на платформе HEIDENHAIN CNC PILOT 620, теоретический материал подкреплен контрольными вопросами, предлагаются практические задания для развития навыков самостоятельной разработки управляющих программ. По мнению авторов, такая структура изложения материала по курсу «Подготовка управляющих программ для токарного станка с ЧПУ на платформе Heidenhain CNC Pilot 620», способствует активизации и совершенствованию аудиторной и внеаудиторной работы обучающихся. 1. Технология программирования

Устройство станка

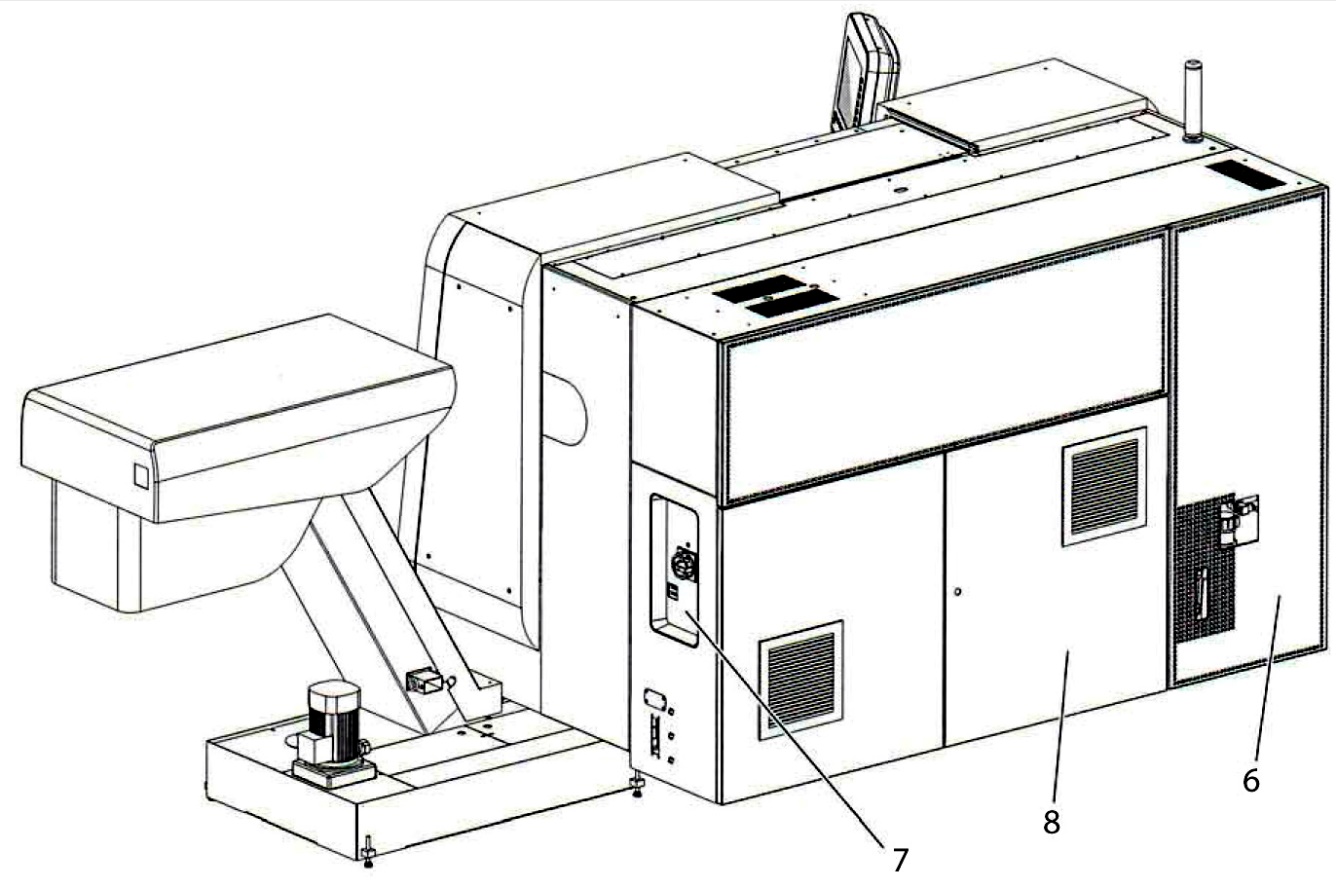

Токарно-фрезерный станок с ЧПУ CTX 310 ecoline предназначен для выполнения операций точения, сверления, развертывания, нарезания резьбы и фрезерования элементов деталей (рис. 1.1, 1.2). Под ЧПУ оборудования понимают управление при помощи программ, заданных в алфавитно-числовом коде. При обработке на станках с ЧПУ инструмент перемещается по задаваемым в программе траекториям, при этом, например, для токарных станков программируется перемещение вершины резца. Все базовые элементы конструкции токарно-фрезерных станков с ЧПУ изготавливают коробчатой формы по сварной или литейной технологии с обязательным наличием поперечных и продольных ребер. Зарубежные производители сейчас начинают производить станины и салазки токарных агрегатов из синтетического гранита и полимерного бетона, так как эти материалы делают оборудование максимально виброустойчивым и жестким. Сигнальная лампа предназначена для оценки состояния работы станка; дверца рабочей зоны предназначена для защиты оператора во время работы станка; транспортер стружки предназначен для вывода стружки из рабочей области станка; пульт управления предназначен для осуществления оператором работы на обрабатывающем станке; гидравлический пульт предназначен для управления работой гидравлической системы станка; панель управления предназначена для включения и отключения питания станка, а также индикации времени его работы[1]. Цвет сигнальной лампы:

Рис. 1.1. Общий вид станка: а – вид спереди; б – вид сзади; 1 – сигнальная лампа; 2 – дверца рабочей зоны; 3 – устройство аварийного

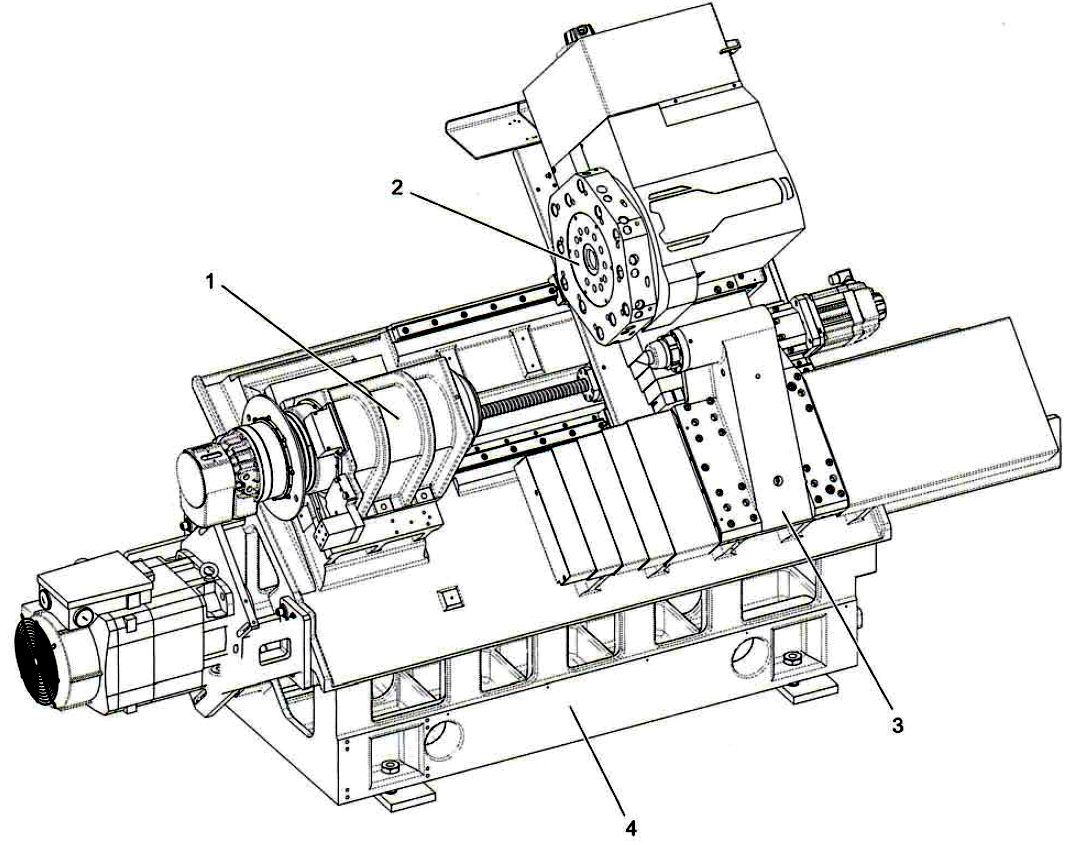

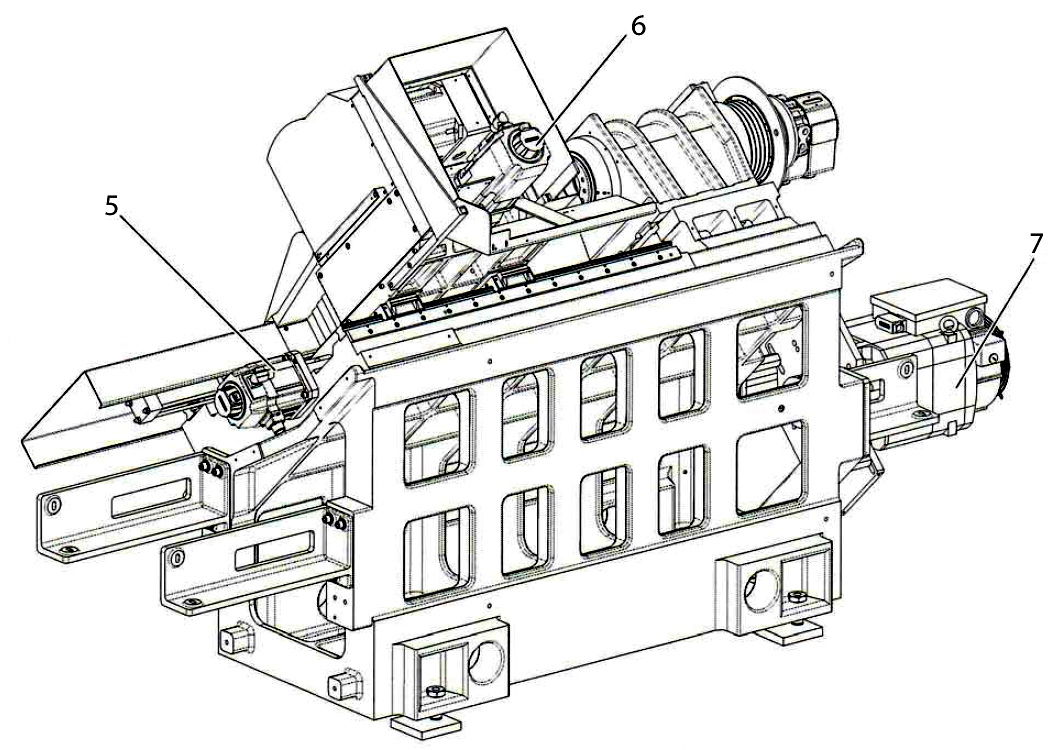

Рис. 1.2. Общий вид станка без обшивки: а – вид спереди; б – вид сзади; 1 – основной шпиндель; 2 – инструментальный суппорт; 3 – задняя бабка; 4 – станина; 5 – привод подач оси Z; 6 – привод подач оси X; 7 – привод главного движения Основной шпиндель предназначен для установки и закрепления зажимного приспособления (трехкулачковый патрон) и обеспечения точности вращения; инструментальный суппорт предназначен для установки режущих инструментов; задняя бабка предназначена для дополнительной фиксации деталей имеющих значительную длину; станина предназначена для монтажа основных узлов станка; привод подач оси Z предназначен для обеспечения движения вдоль оси шпинделя; привод подач оси X предназначен для обеспечения движения поперек оси шпинделя; привод главного шпинделя предназначен для обеспечения главного движения резания.

Расположение осей в станке

Токарно-фрезерные станки имеют различные варианты компоновок. CTX 310 ecoline имеет следующую компоновку: ортогональные оси Х, Z и поворотная ось С (рис. 1.3). Инструментальный суппорт осуществляет два вида перемещений по направляющим: поперечное обозначается как ось X, и продольное как ось Z. Перемещения в положительном направлении идут от заготовки.

Рис. 1.3. Компоновка станка CTX 310 ecoline Возможны и компоновки других видов: оси X, Z, Y и поворотная ось C (рис. 1.4); оси X1, X2, Z1, Z2, Y1, Y2, и поворотные оси C1 и C2 – двухшпиндельный токарно-фрезерный станок (рис. 1.5).

Рис. 1.4. Компоновка токарно-фрезерного станка с активной осью Y

Рис. 1.5. Компоновка двухшпиндельного токарно-фрезерного станка В системе ЧПУ обрабатывающего центра, значения координат по оси Х отображаемые или введенные рассматриваются как диаметр. Типы инструментов

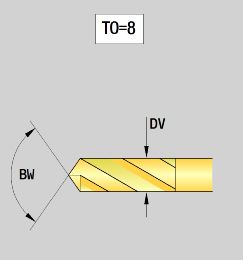

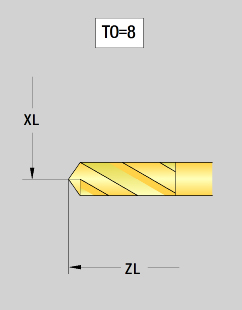

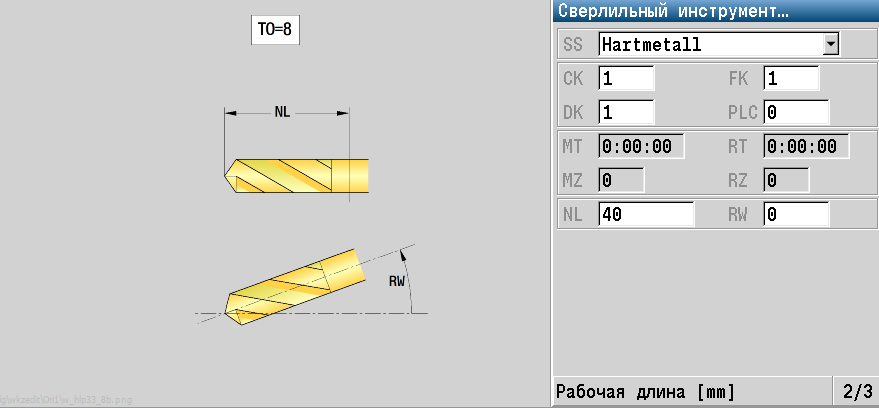

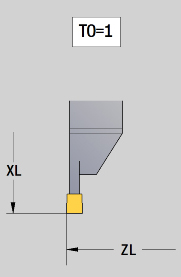

В системе ЧПУ возможно описание инструмента различного типа с указанием его параметров. Наиболее распространенные типы инструментов представлены в табл. 1.3.

Таблица 1.3 Типы инструментов

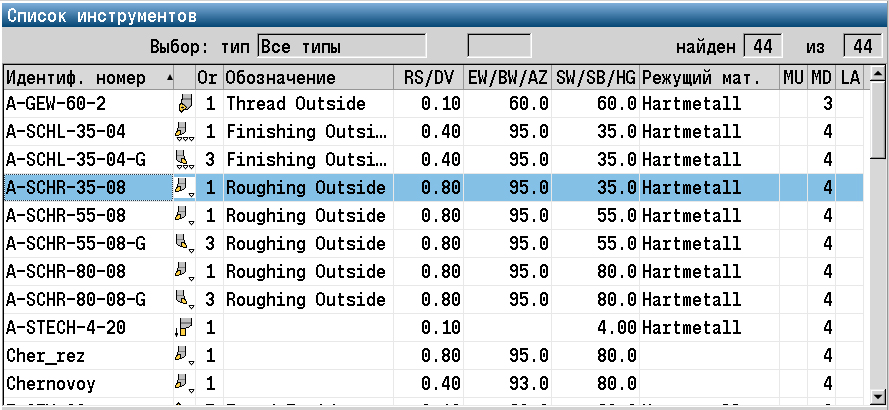

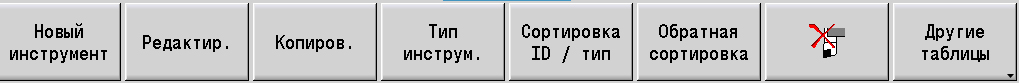

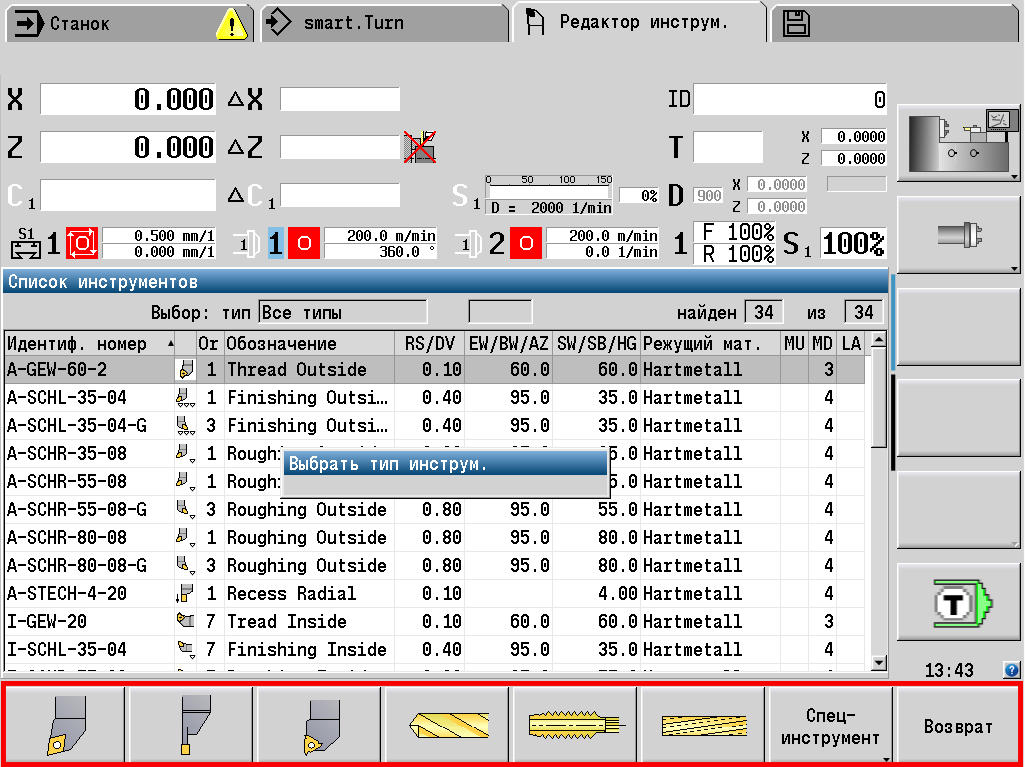

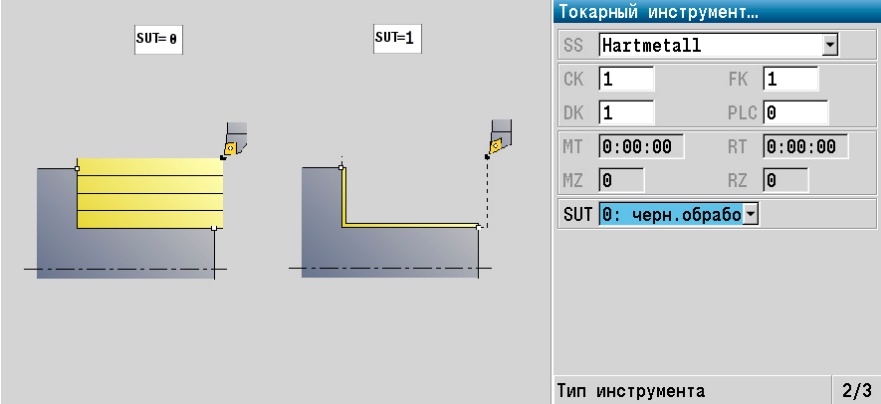

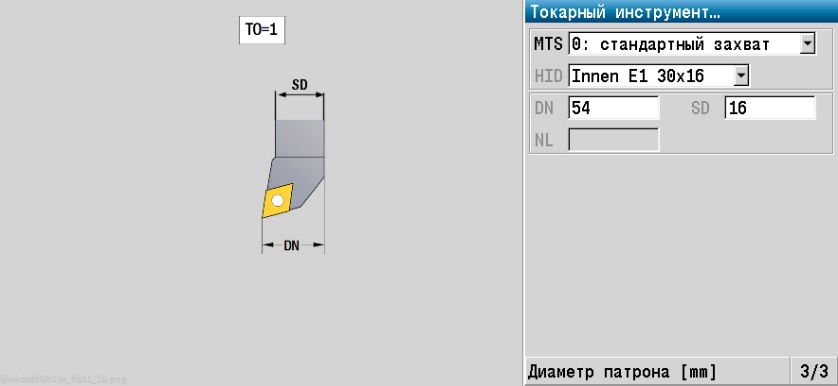

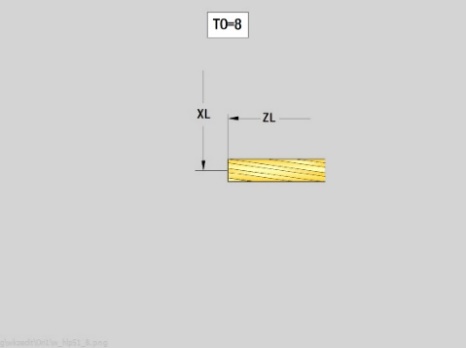

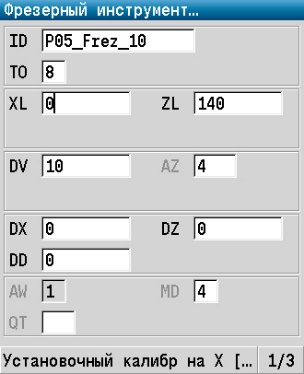

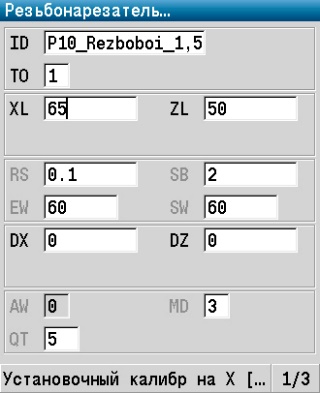

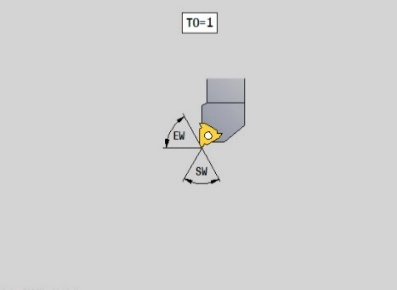

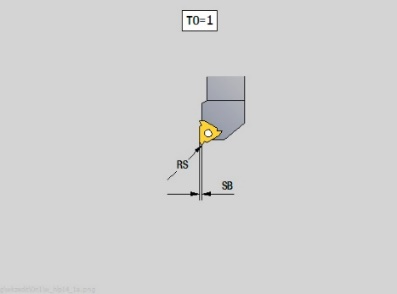

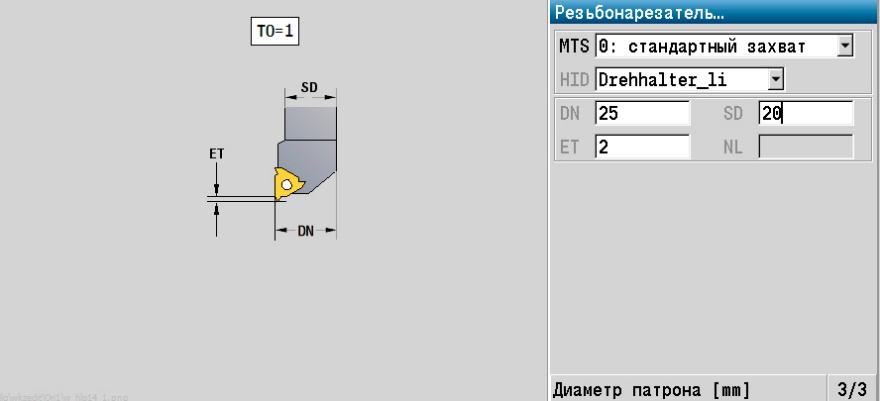

Если стоит задача использования инструмента для проведения обработки, предварительно необходимо описать его геометрию и параметры в списке инструментов (режим работы «Редактор инструментов») (рис. 1.12).

Рис. 1.12. Интерфейс рабочего окна в режиме «Редактор инструментов»

Для описания нового инструмента необходимо нажать кнопку «Новый инструмент» (рис. 1.13), после чего появиться диалог создания инструмента.

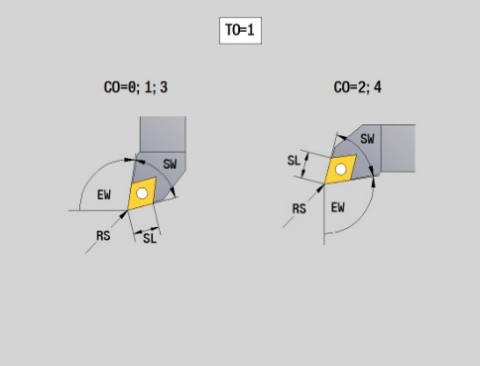

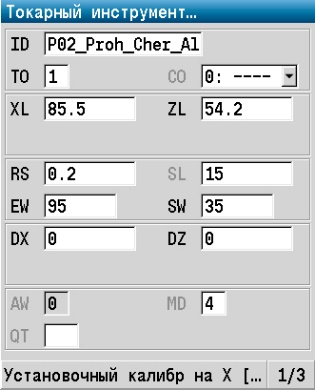

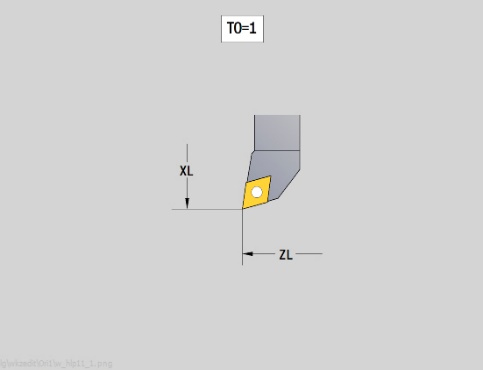

Рис. 1.13. Описание нового инструмента в режиме «Редактор инструментов» Таблица 1.4 Диалоговый режим создания инструмента на примере Токарного проходного резца

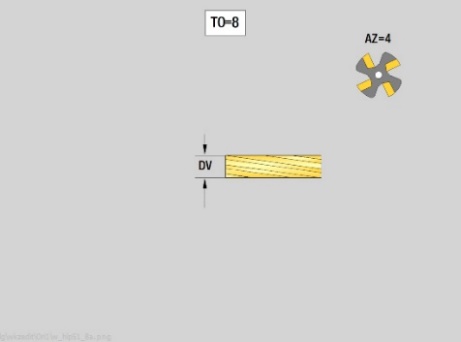

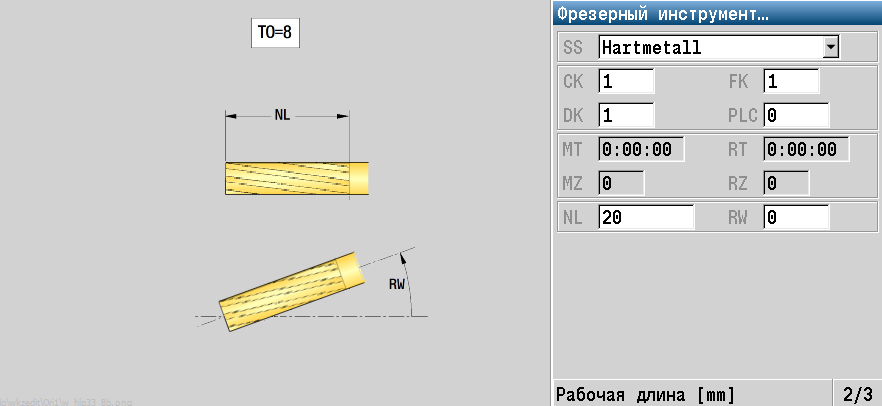

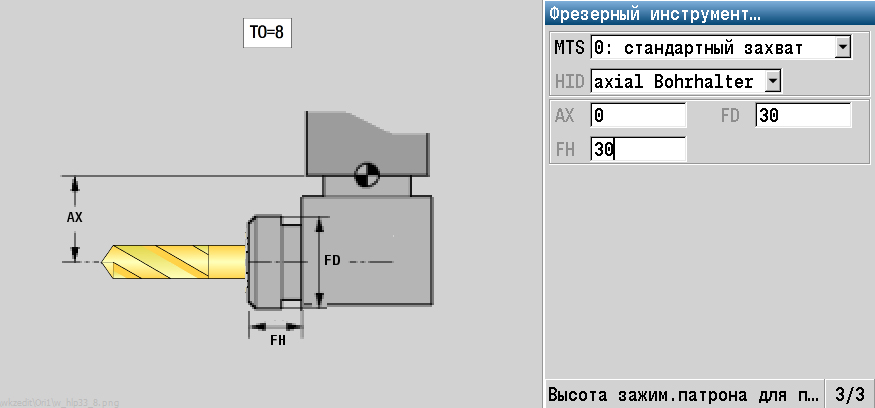

Таблица 1.5 Диалоговый режим создания инструмента на примере Концевой фрезы

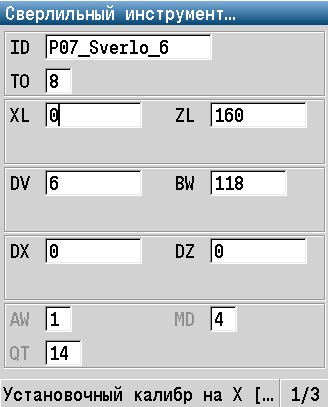

Таблица 1.6 Диалоговый режим создания инструмента на примере Спирального сверла

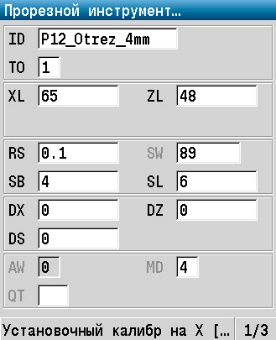

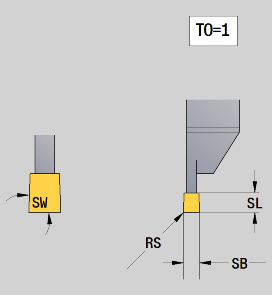

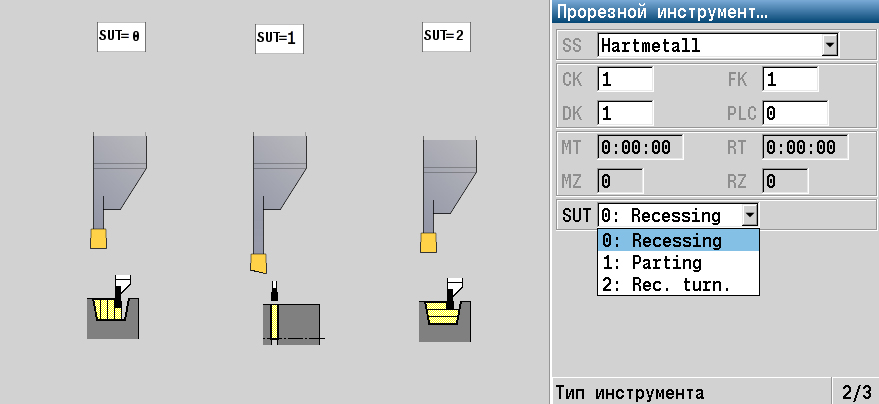

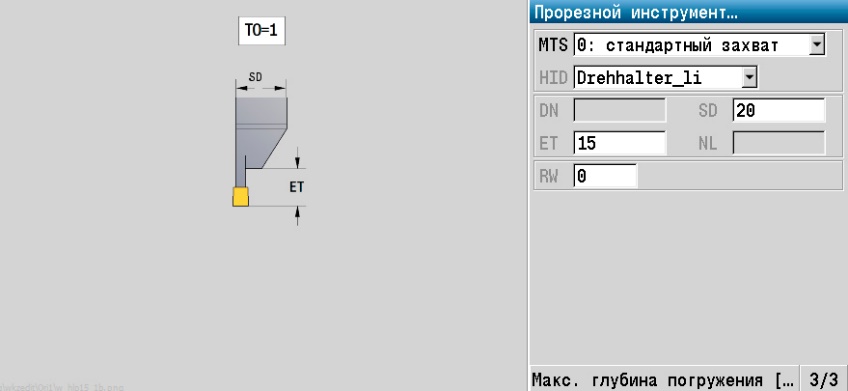

Таблица 1.7 Диалоговый режим создания инструмента на примере Отрезного резца

Таблица 1.8 Диалоговый режим создания инструмента на примере Отрезного резца

Технологическая база данных

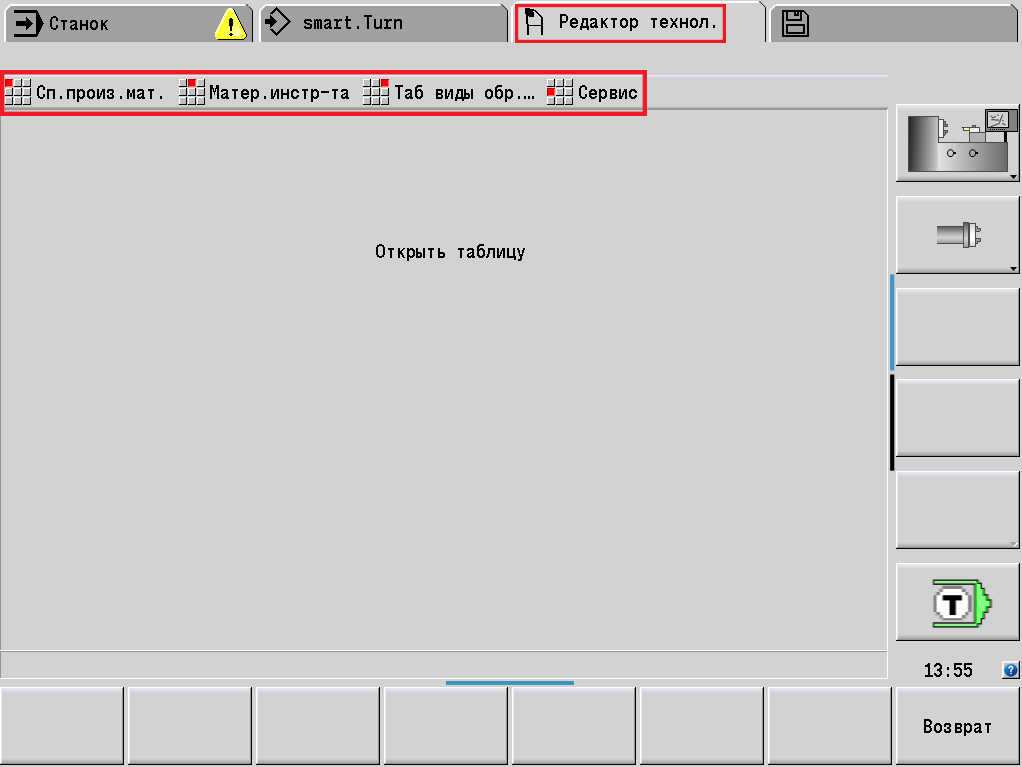

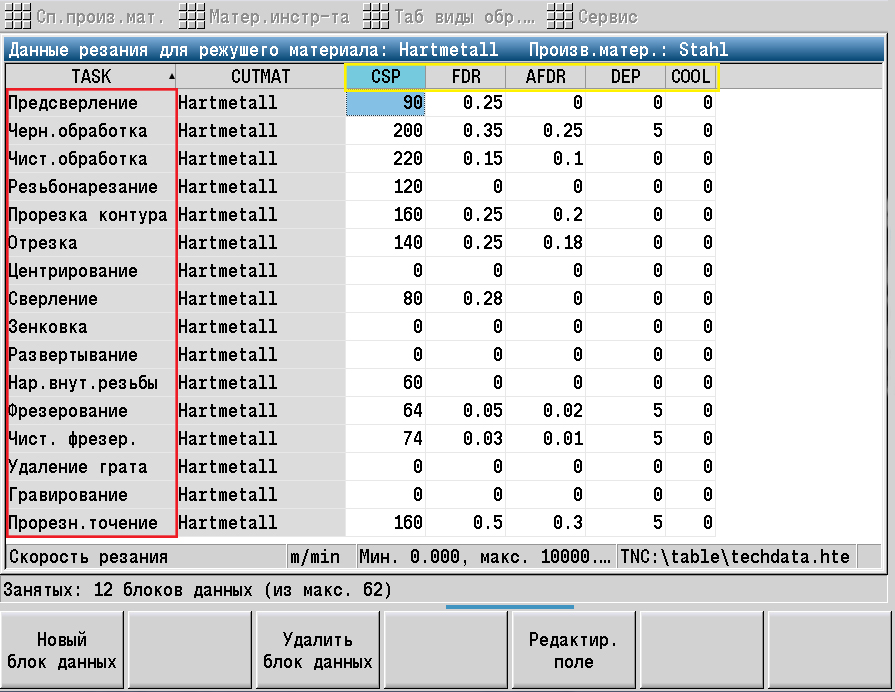

Технологическая база данных содержит информацию о режимах резания, назначаемых в зависимости от вида обработки, материала заготовки и материала резца. Для того чтобы открыть и редактировать технологическую базу данных, необходимо в режиме «Редактора инструмента» нажать функциональную клавишу «Другие таблицы» - «Редактор технологий», после чего откроется окно редактора технологий (рис. 1.18)

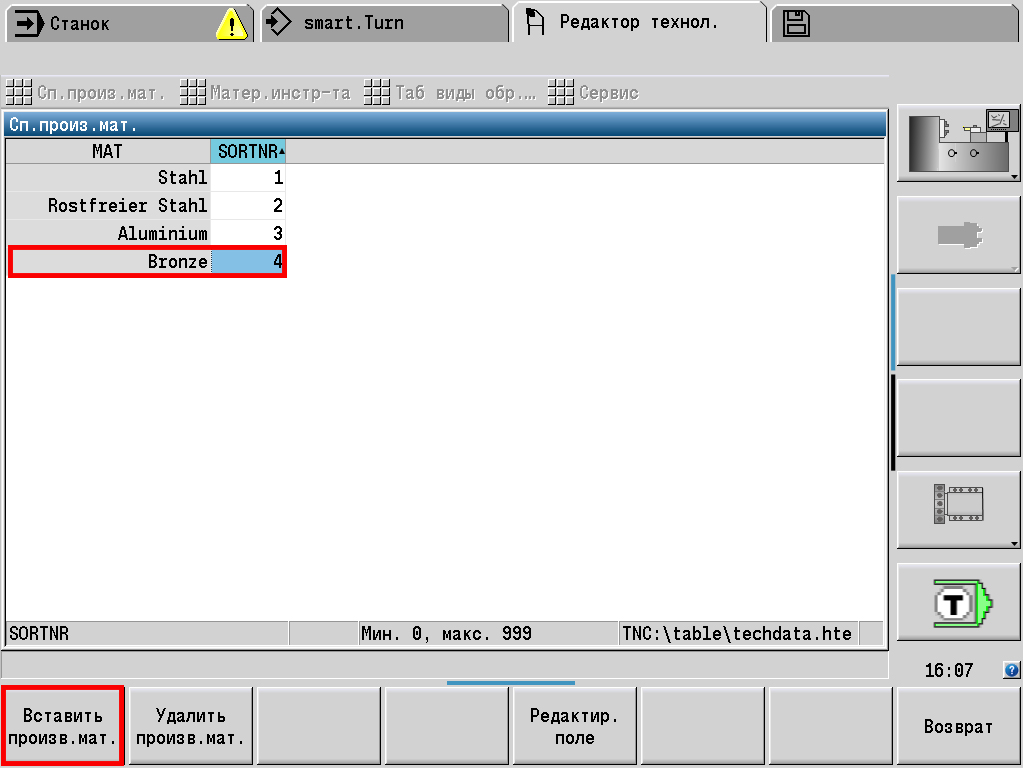

Рис. 1.18. Окно редактора технологий На инструментальной панели «Редактора технологий» располагаются основные его функции: 1. Список производственных материалов; 2. Материал режущей части инструмента; 3. Таблица видов обработки; 4. Сервис. В разделе «Список производственных материалов» при помощи функциональной клавиши «Вставить производственный материал» можно добавить новый производственный материал, который будет обрабатываться на станке (рис. 1.19).

Рис. 1.19. Создание производственного материала

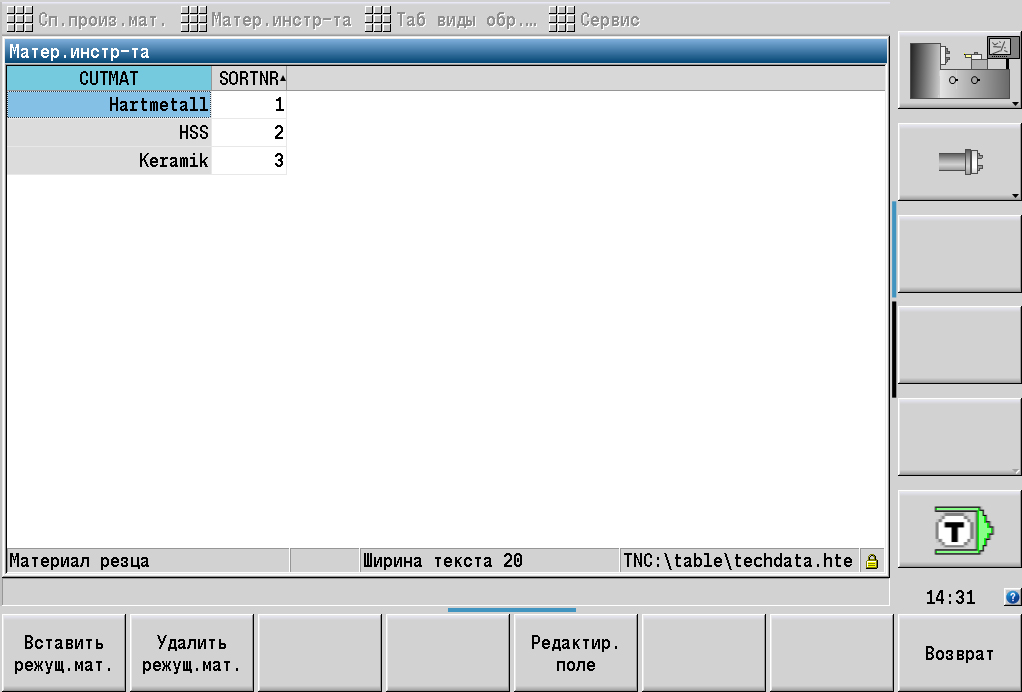

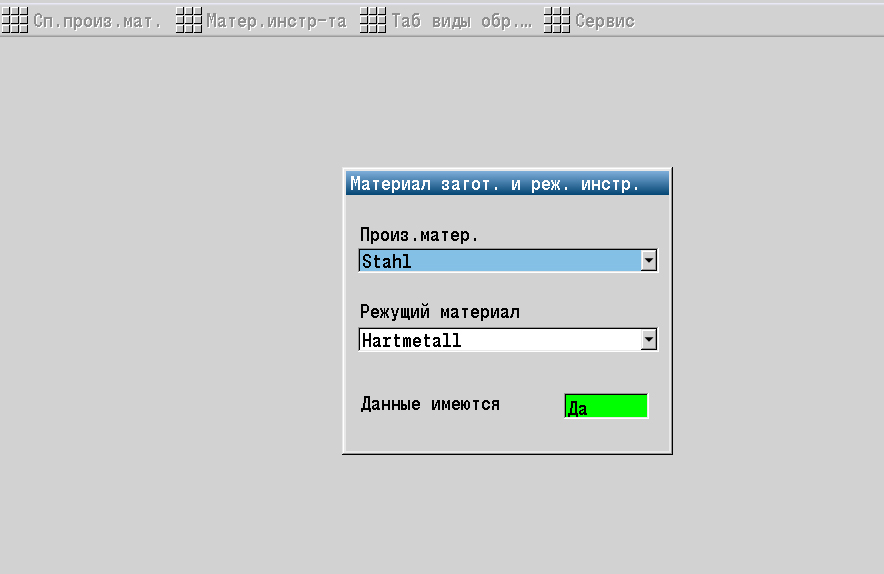

Следующим этапом создания технологической базы данных для обрабатываемого материала является указание материала режущей части инструмента, выбранного для обработки. Для этого на инструментальной панели находим вкладку «Материал инструмента», в появившимся окне либо выбираем материал режущей части из уже созданных, либо создаем новый (рис. 1.20). После описания материала режущей части инструмента, на инструментальной панели нажимаем на вкладку «Таблица видов обработки», в появившемся окне выбираем производственный и режущей материал, для доступа к редактированию режимов резания (рис. 1.21). Итогом описанной процедуры является создание базы данных включающей технологические параметры и режимы обработки (рис. 1.22). Данная база данных используется для автоматического составления технологии обработки с использованием функции TurnPlus.

Рис. 1.20. Создание режущего материала

Рис. 1.21. Выбор технологической базы данных

Рис. 1.22. Окно редактора технологий

Параметры, редактируемые в таблице[3]: 1. CSP (cutting speed) – скорость резания, м/мин 2. FDR (feedrate) – основная подача, мм/обр 3. AFDR (additional feedrate) – дополнительная подача, мм/обр 4. DEP (deepth) – врезание, мм 5. COOL – включение охладителя. Данные резания, занесенные в таблицу, пересчитываются в зависимости от введенных коэффициентов коррекции при создании инструмента.

Контрольные вопросы

1. Какие типы инструментов, создаваемых в системе ЧПУ вы знаете. 2. Назовите основные параметры, задаваемые при создании проходного резца. 3. Назовите основные параметры, задаваемые при создании сверла. 4. Назовите основные параметры, задаваемые при создании концевой фрезы. 5. Назначение параметра RS для токарного проходного резца? 6. Что такое наладка. 7. Как происходит синхронизация списка занятости револьверной головки с фактической ее загруженностью. 8. Что такое технологическая база данных, ее назначение. 9. Какие параметры можно задавать в технологической базе данных. 10. Для чего нужные коэффициенты коррекции режимов обработки при создании инструмента.

Режим программирования Создание программы

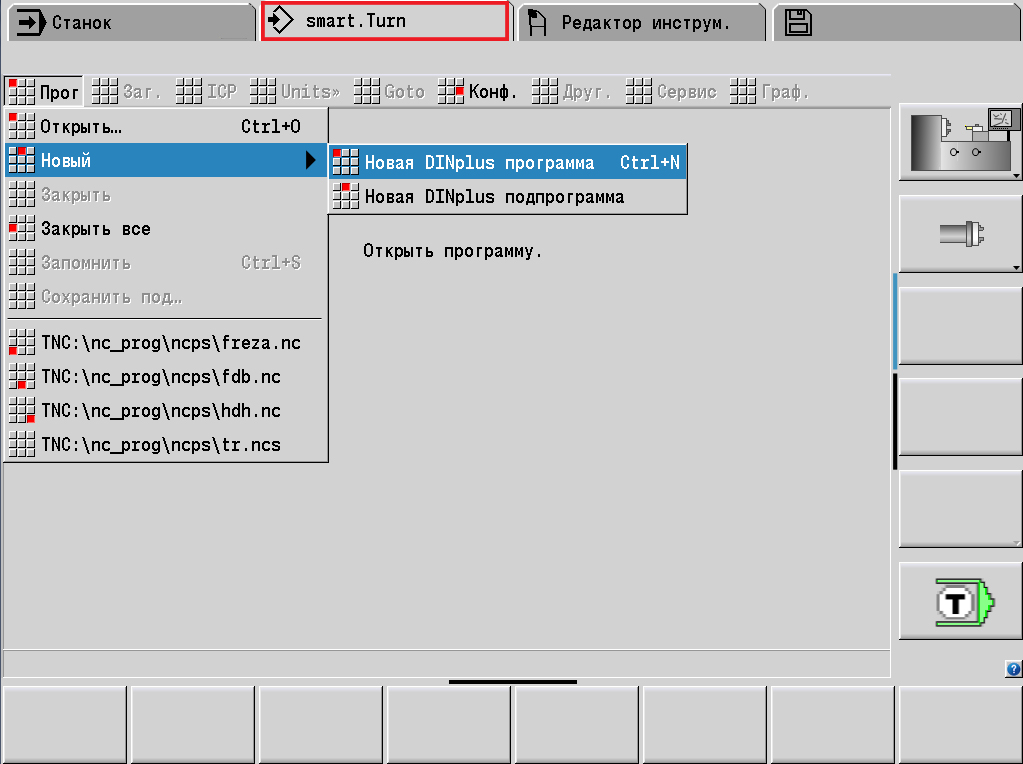

Для создания новой программы заходим в режим smart.Turn, и на инструментальной панели находим: программа – Новый – Новая DINplus программа (рис. 1.23).

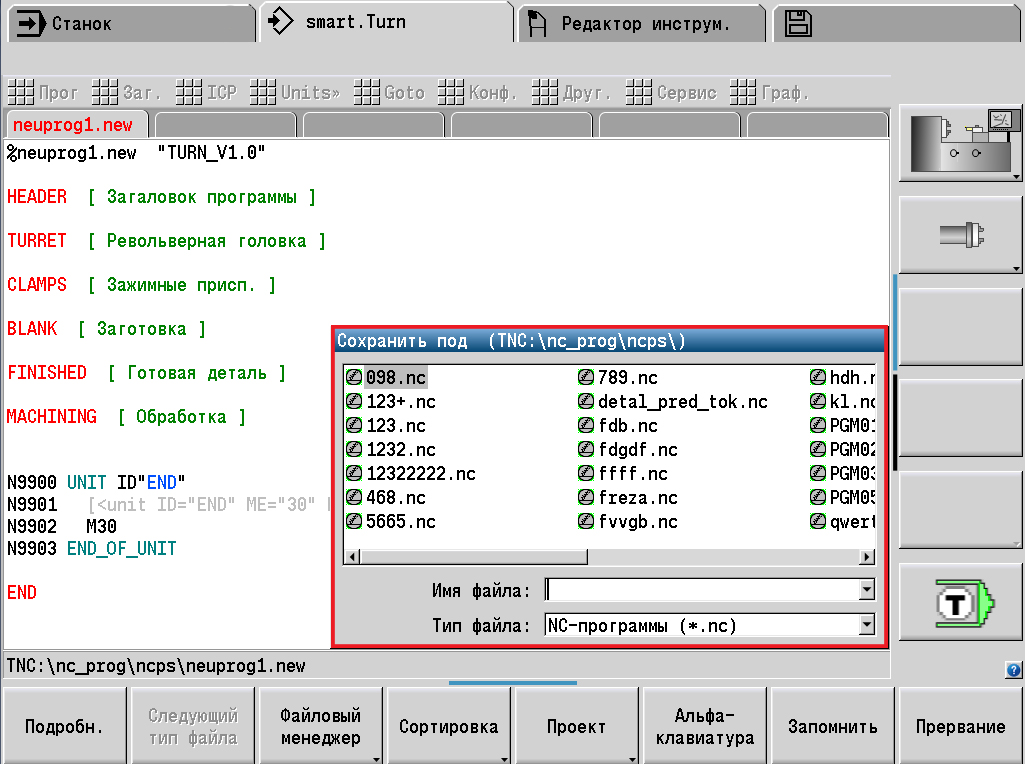

Рис. 1.23. Окно редактора технологий После создания DINplus программы необходимо ввести её имя и указать тип файла *nc (рис. 1.24). NC-программа содержит следующие разделы: – ЗАГОЛОВОК ПРОГРАММЫ: 1. Материал заготовки и единицы измерения 2. Другие необходимые данные – РЕВОЛЬВЕРНАЯ ГОЛОВКА: оснащение револьверной головки – ЗАГОТОВКА: описание заготовки – ДЕТАЛЬ: описание контура готовой детали – ОБРАБОТКА: программирование обработки заготовки – КОНЕЦ: окончание программы

Рис. 1.24 Окно редактора технологий

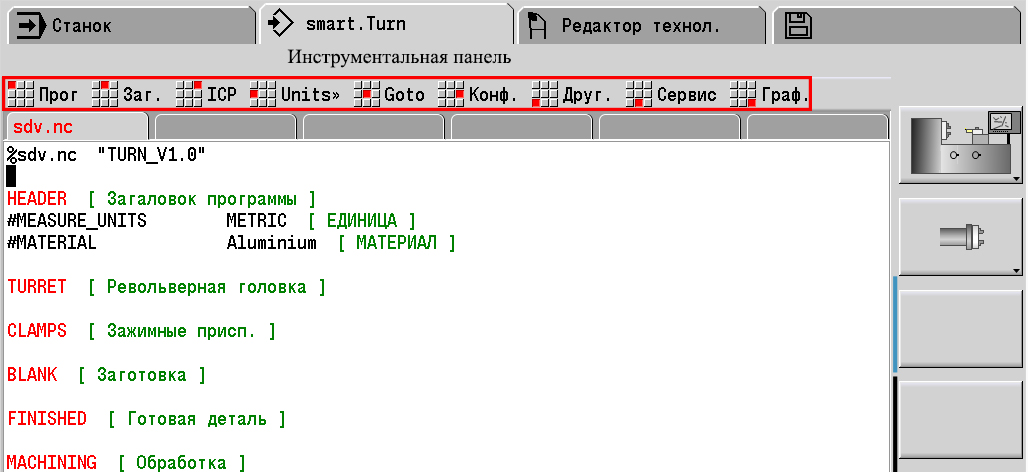

При создании программы автоматически создаются разделы по описанной последовательности. Данные разделы заполняются при использовании основных элементов инструментальной панели (рис. 1.25), содержание которых представлено в табл. 1.9.

Рис. 1.25. Основные элементы инструментальной панели

Таблица 1.9 Маршрут обработки

Контрольные вопросы 1. Какой режим работы используется для создания программы. 2. Структура NC-программы. 3. Какую информацию содержит заголовок программы. 4. Какими способами можно добавить инструмент в программу. 5. Как можно описать в системе ЧПУ форму заготовки. 6. Что такое «Units». 7. Перечислите основные типы обработки, обозначенные в системе ЧПУ. 8. Что такое ICP. 9. Этапы написания NC-программы. 10. Как задается геометрия готовой детали.

РЕЖИМ MDI

Циклы обработки

В режиме работы MDI можно производить обработку программируя только отдельные переходы (Units). Такой способ работы на обрабатывающем оборудовании является эффективным при обработке единичной детали, не имеющей серийности. Для работы в режиме MDI, необходимо в режиме работы «Станок» в главном меню нажать клавишу «MDI – циклы», после чего отобразиться меню циклов (табл. 1.13).

Таблица 1.13 Меню циклов

Перед применением MDI – цикла необходимо заблаговременно установить следующие параметры: – точка старта X, Z (подвод инструмента к детали); – данные станка S, F, T и ID (данные технологические параметры обработки задаются при вызове инструмента).

Циклы отдельных проходов. При помощи циклов отдельных проходов можно позиционировать инструмент в любую точку рабочей области на ускоренном ходу, программировать линейные или круговые перемещения, фаски или скругления и вводить M – функции (табл. 1.14).

Таблица 1.14 Циклы отдельных проходов

Циклы обработки резанием. Циклы обработки резанием позволяют производить черновую и чистовую обработку простых и сложных контуров (ICP – контур) (табл. 1.15). Таблица 1.15 Циклы обработки резанием

Циклы прорезного точения. Циклы прорезки содержит циклы прорезного точения простых и сложных контуров (ICP – контур), циклы по изготовлению различных выточек и цикл отрезки детали (табл. 1.16).

Таблица 1.16 Циклы прорезного точения

Окончание табл. 1.16

Циклы резьбы и выточки. Циклы нарезания резьбы и выточки позволяют изготовить и спрограммировать одно – и многоходовую продольную и коническую резьбу, а также изготовить под неё выточку (табл. 1.17). В режиме отработки цикла доступна опция "повторный проход", для коррекции точности режущего инструмента. ВАЖНО: 1. Резьба изготавливается с постоянной скоростью вращения. 2. При остановке цикла инструмент поднимается, перед тем как вращение шпинделя останавливается. Цикл можно будет запустить заново. 3. Регулирование подачи не действует во время отработки цикла.

Таблица 1.17 Циклы резьбы и выточки

Окончание табл. 1.17

Циклы сверления. Циклы сверления позволяют изготавливать отверстия (как отдельно, так и группу по стандартному шаблону) и нарезать в них резьбу при помощи машинных метчиков и резьбовых фрез (табл. 1.18).

Таблица 1.18 Циклы сверления

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-05; просмотров: 2265; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.12.71.237 (0.177 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||