Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Материалы для монтажа электролизёра

Теплоизоляционные и огнеупорные материалы используют в катодном устройстве электролизеров для снижения потерь тепла, предохранения катодного кожуха от воздействия высокой температуры и, в конечном итоге, для повышения срока службы электролизеров. По назначению эти материалы делят на: — материалы для подложек под катодные блоки (барьерные материалы); — огнеупорные материалы, устанавливаемые под катодными блоками и воспринимающие на себя воздействие проникающих фторидов; — теплоизоляционные материалы, снижающие потери тепла. Теплоизоляционные материалы предназначены для снижения тепловых потерь, они должны обладать низкой теплопроводностью. Для этой цели используют диатомит, вермикулит (вспученная слюда с различной плотностью), силикат кальция (СаО*SiO2) и силикат алюминия—кальция (СаО*Аl2О3*SiO2). В России широкое распространение получили диатомитовые изделия по ГОСТ 2694-78, в том числе диатомитовый кирпич. Огнеупорные материалы должны обеспечивать медленное проникновение криолитоглиноземных расплавов, сохранять форму и объем, а также исключать попадание электролита в зону теплоизоляции. В настоящее время используют шамот — алюмосиликатный материал, содержащий 28—45 % Аl2О3, который дешевле других огнеупоров. В основном это кирпич различных размеров марки ШБ (ГОСТ 390-2018), который содержит не менее 28 % Аl2О3, имеет огнеупорность не ниже 1650 °С и открытую пористость не более 30 %. Барьерные материалы служат подложкой (подушкой) под катодные блоки и препятствуют проникновению компонентов расплава в нижние слои футеровки. Однако до настоящего времени нет единого мнения о наиболее предпочтительных барьерах, поэтому на заводах используют различные материалы для подложек: подовую массу, глинозем и порошки высококремнистых материалов, которые снижают продолжительность, стоимость и технологию монтажа. Проводниковые материалы. Ток подводят к ванне металлическими проводниками из алюминия и стали, а анод и подина ванны выполнены из углерода, который также является проводником тока. В современных электролизерах медь не применяют из-за ее дефицита и высокой стоимости. Электрическое сопротивление стали примерно в 5 раз выше, чем у алюминия, но ее приходится использовать для подвода тока к аноду и отвода тока от подин, поскольку нет более подходящего электропроводного материала, который работает при температуре около 1000 °С.

Подовая масса служит для набойки межблочных и периферийных швов, а также для накатки «подушки» на цоколь под подовые блоки. Ее изготавливают по разной рецептуре из антрацита, графита и прокаленного кокса, а в качестве связующего используют каменноугольную смолу, пек, полимеры. По температуре ее пригодности к набойке различают горячую (140—180 °С), теплую (30—50 °С) и холодную (около 20 °С) массы. При использовании горячей массы условия набойки швов весьма тяжелые, что негативно сказывается на их качестве. Горяченабивная масса (ГНПМ) сохраняет свои набоечные свойства при температуре 120—130 °С, а ниже этой температуры она застывает и не трамбуется. При использовании теплой и холодной массы большинство негативных моментов, присущих горячей массе, исключаются, благодаря чему холоднонабивная подовая масса (ХНПМ) получила широкое распространение. При производстве теплой и холодной массы в связующее вещество добавляют летучие модификаторы, но срок хранения такой массы ограничен. Важнейшими свойствами подовой массы, влияющими на срок службы катода, являются качество наполнителя и связующего, уплотняемость в процессе набойки, степень усадки после обжига. Катодные блоки Углеродные блоки изготавливаются в соответствии с техническими условиями: - ТУ 1913-109-021-2003 «Блоки подовые для алюминиевых электролизеров»; - ТУ 1912-109-014-2003 «Блоки боковые и угловые для алюминиевых электролизеров». Таблица 6.1 - Основные марки российских катодных блоков согласно ТУ

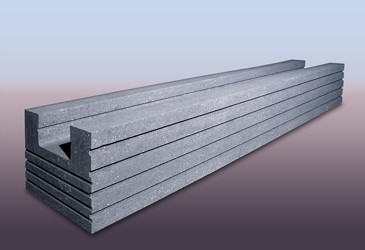

Самые мощные электролизеры новых конструкций рассчитаны на большую силу тока (300-400 кА), за счет чего позволяют увеличить объем производства первичного алюминия. Они футеруются наиболее технологичными и дорогими марками катодных блоков N3 и N4 с высоким содержанием графита. Катодными блоками дешевых марок N1 и N2 футеруются электролизеры старых конструкций. Катодные блоки изготавливают из различных углеродных материалов и классифицируют следующим образом: 1. Антрацитовые - изготовляют из антрацита с небольшими добавками графита, обжигают при ≈ 1200 °С. 2. Полуграфитовые - состоят из графитизированного наполнителя, но связующее обожжено до 1200 °С. 3. Графитизированные - изготовляют из графитизируемых материалов и прокаливают до 2300 °С. 4. Графитированные - изготовляют из графитизируемых материалов и подвергают термообработке до 3000 °С. Графитированные блоки очень дороги, а полуграфитовые, имеющие практически такие же показатели, как графитизированные, не так дороги и используются достаточно широко. К тому же в процессе эксплуатации электролизёра блоки графитируются, и примерно через год приобретают свойства, незначительно отличающиеся по тепло- и электропроводности от графитированной футеровки. Катодные блоки выпускаются разного качества и форм, геометрия которых зависит от конструкции ванны и технологии капитального ремонта ванн. Конструкция паза, в котором фиксируется токоотводящий блюмс, имеет большое значение. В отечественной практике такой паз формой «ласточкиного хвоста» образуется в процессе изготовления блока при продавливании массы через насадку (мундштук) определенной формы (рис. 6.1). На поверхности блоков обязательно делают насечку (кернение) для лучшего контакта с подовой массой.

Рисунок 6.1 - Катодный блок В указанных Технических условиях определены марки выпускаемых в России катодных блоков. Международная маркировка катодных блоков отсутствует. Катодные блоки являются уникальным неунифицированным товаром, производимым под конкретные параметры и чертежи покупателя. Соответственно, в случае отказа потребителя от катодных блоков, данная продукция не может быть реализована другому потребителю, что несет серьезные убытки для поставщика. Рынок катодных блоков в РФ является высококонцентрированным, следовательно, относится к рынку с неразвитой конкуренцией. Основным поставщик - компания «Шаньси РУСАЛ Катод», доля его импорта ≈ 88%. Единственный потребитель катодных блоков – АО РУСАЛ, который закупает продукцию по более низким ценам в Китае и имеет возможность устранять, ограничивать или не допускать конкуренцию на таком товарном рынке. Монтаж катодного устройства Монтаж катодного устройства является очень ответственной операцией, от качества проведения которой в значительной мере зависит срок службы ванны. Монтаж новых катодов или их капитальный ремонт проводятся в цехе капитального ремонта электролизёров (ЦКРЭ) на специальных стендах. Все операции по монтажу катода обязательно проверяются отделом технического контроля завода.

Вначале на стенде устанавливают новый или отремонтированный катодный кожух. По длинным сторонам кожуха имеются окна для вывода наружу блюмсов. На дно кожуха засыпается выравнивающий слой сухой барьерной смеси (СБС) 3-5 см: сухой песок, шамотная крупка, глинозём и др. На слой засыпки проводят кладку цоколя сначала из теплоизоляционного кирпича в два-три слоя, а затем из огнеупорного кирпича тоже два-три слоя. Кирпичи кладут впритирку, «насухо», в строгом соответствии с проектной документацией. По завершении кладки цоколя из пяти слоёв кирпичей, на него наносится защитный слой - «подушка» из подовой массы, глиноземная подсыпка или другие порошковые материалы для химической защиты футеровки от проникновения расплава. Защитная СБС наносится по специальной технологии, поверхность слоя должна быть строго горизонтальна, что проверяется с помощью уровней. На заводах и в институтах постоянно исследуют и применяют лучшие материалы для засыпок из СБС. Затем на «подушку» устанавливают предварительно подготовленные подовые секции (рис. 6.2). Подготовка подовых секций заключается в соединении блока и токоотводящего блюмса. К одному торцу блюмса предварительно приваривают алюминиевые ленты — гибкие спуски (рис. 6.2). Толщина лент 0,8-1 мм, количество 30-40 шт. Соединяют блюмс и блок, заливая расплавленным чугуном пространство между блоком и блюмсом, но предварительно их нагревают во избежание образования трещин в блоках из-за разницы в коэффициентах линейного расширения. Также можно соединять специальной электродной массой, но эта технология требует доработки. Смонтированные секции очищают, нумеруют, комплектуют по партиям и направляют на монтаж катодного устройства.

Рисунок 6.2 – Подготовленная катодная секция Катодные блоки со смонтированными токоотводящими блюмсами устанавливаются в кожух ванны на огнеупорную и теплоизоляционную футеровку. Блоки устанавливают поперек ванны на одинаковом расстоянии 40 мм, при этом свободные концы блюмсов на одинаковую длину выходят наружу через окна в продольных сторонах кожуха (рис. 5.2). В электролизер устанавливаются секции, смонтированные из блоков одного производителя и не более чем из двух партий. Блоки не должны иметь сколов и трещин, превышающих допустимые размеры. Секции устанавливают с перевязкой центрального шва (рис. 5.2, 6.3). После установки блоков зазор в окне между блюмсом и катодным кожухом заделывают раствором асбеста на жидком стекле.

Рисунок 6.3 Проверка монтажа подины В практике используют несколько модификаций подин: - монолитные — когда длина блока почти равна ширине ванны. Но возникают сложности с установкой блока в корпус ванны, да и периферийные швы получаются более широкими, что снижает эффективность применения монолитного блока. Для снижения ширины периферийных швов обычно идут двумя путями: а) используют разъемные катодные кожухи со съемной боковой стенкой. Это усложняет конструкцию кожуха и делает практически невозможным проведение капитального ремонта ванны на месте ее установки из-за воздействия магнитного поля на сварочную дугу; б) применяют кожух, у которого нижняя часть, где расположена футеровка, выполнена более узкой, а верхняя расширяется от уровня подины. Бортовая футеровка получается наклонной, что усложняет ее монтаж. К преимуществам таких кожухов относятся малая масса и стоимость, повышенная катодная плотность тока, что позитивно влияет на выход по току; - полумонолитные склеенные блоки — наиболее совершенный и самый дорогой тип катода, который позволяет значительно продлить срок службы электролизера; - двухсекционные (рис. 6.3), когда длина блоков разная и устанавливаются они в шахматном порядке, что делает подину более прочной. Это основная конструкция подины в алюминиевой промышленности России; - многосекционные — не более четырех блоков, но используются редко из-за увеличения площади швов. В мировой практике исследования направлены на создание тугоплавкой или инертной футеровки катода. Наиболее подходящими материалами являются бориды и карбиды титана и циркония, что позволит увеличить: в 5-10 раз съём алюминия с единицы площади катода и срок службы на 3-4 года, а на ≈ 30 % снизить расход электроэнергии Затем по периметру ванны выкладывают бровку — невысокую кирпичную стенку (рис.5.1, 10). На неё очень плотно устанавливают угольные плиты — бортовую футеровку. Перед установкой на поверхности бортовых плит, обращенных к периферийному шву, делают насечку (кернение) для лучшего контакта с подовой массой. Бортовые блоки на боковых гранях имеют полукруглые замковые пазы, которые специальной трамбовкой набивают подовой массой, и блоки скрепляются между собой (рис.5.1, 3). Завершается монтаж бортовой футеровки набойкой массы между верхом бортовых блоков и фланцевым стальным листом (рис. 5.1, 13), который служит обрамлением верха катодного устройства и защищает боковую футеровку от окисления и механических повреждений. Одной из самых ответственных операций является набойка межблочных и периферийных швов (рис. 5.1, 8). Набойку швов производят только холодно-набивной подовой массой (ХНПМ), что повышает стойкость подин. Смонтированное катодное устройство транспортируется в корпус электролиза, но оно не попадает на старое место, поскольку на это место уже установлено готовое катодное устройство, доставленное из цеха капитального ремонта. При такой системе простой ванн на ремонте сократился с 22 — 25 до 7 – 5 суток.

Сразу же после демонтажа электролизёра и перевоза его в ЦКРЭ, начинают обязательную проверку фундамента (четыре ригельные балки) и опорных конструкций, на которые устанавливается катод. При необходимости их ремонтируют или заменяют. Через 4-7 дней на это место устанавливают новый или отремонтированный катод. Одновременно с ремонтом катодного устройства в ЦКРЭ, в корпусе электролиза ведут ремонтные работы на анодном устройстве: определяют пригодность анода для дальнейшего использования, устраняют нарушения в анодном кожухе, в сварочных узлах на анодных спусках, при необходимости меняют контактные замки на анодной ошиновке, ликвидируют неисправности на опорных металлоконструкциях, проводят ремонт механизмов подъема и т.д. После тщательной установки катодного устройства на фундаменте, к металлоконструкциям подвешивается анод, подсоединяется анодная и катодная ошиновка и электролизёр подготавливается к обжигу и пуску.

|

||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-05; просмотров: 298; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.221.129.19 (0.019 с.) |

|||||||||||||||||||||||||||||||||||||||