Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Процесс получения алюминия. Свойства технического алюминия и области его примененияСтр 1 из 33Следующая ⇒

ПРЕДИСЛОВИЕ Учебное пособие, соответствует требованиям государственного образовательного стандарта, рабочим учебным планам и программам курса «Цветные сплавы» по направлению «Материаловедение и технологии материалов» профиль подготовки 22.03.01 «Материаловедение и технологии материалов» и 29.03.04 «Технология художественной обработки материалов» Цель курса «Цветные сплавы» - получение знаний по выбору материалов для различных деталей и конструкций, применяемых в промышленности. Судостроение является одной из наиболее перспективных областей применения цветных сплавов. Цветные сплавы в судостроении используют для изготовления корпусов судов и надстроек, подшипников скольжения, арматуры и трубопроводов, работающих в контакте с морской водой и в атмосфере пара, гребных винтов и подшипников гребных валов, для изготовления сопловых и рабочих лопаток газотурбинных судовых двигателей и целого ряда других деталей судовых машин и механизмов. Широкое применение получили удельно-легкие высокопрочные титановые и алюминиевые сплавы, использование которых позволяет значительно улучшить тактико-технические данные судов. Основными задачами курса являются изучение основных типов современных цветных материалов различной природы и назначения заданного химического и фазового состава и структуры с различными свойствами; рассмотрение особенностей формирования структуры металлов и сплавов на их основе; установление взаимосвязи между структурой и свойствами сплавов, определяющих их особенности и области применения. В учебном пособии рассмотрены алюминиевые, титановые, магниевые, медные, никелевые сплавы; сплавы на основе тугоплавких, легкоплавких и благородных металлов; изложены теоретические и технологические основы производства цветных металлов, знания о физических, химических, механических, технологических и эксплуатационных свойствах цветных металлов и их сплавов; о технологических методах получения заготовок из цветных сплавов, основы их термической обработки и поверхностного упрочнения, их структурные особенности и основные характеристики, современная классификация и маркировка и области применения. Изложенные знания о взаимосвязи между составом, структурой и свойствами современных конструкционных цветных сплавов позволят будущему специалисту на основании анализа эксплуатационных требований обосновать рациональный выбор материалов для заданных конструкций, применяемых в кораблестроении; выбору методов получения заготовки, и совершенствование технологических процессов их обработки, обеспечить надежность конструкций, снизить себестоимость и повысить производительность труда.

Следует отметить, что цветные сплавы имеют более высокую стоимость, чем черные металлы. Поэтому необходимо помнить, что необоснованное применение цветных сплавов приводит к значительному удорожанию конструкций. Алюминий и его сплавы Алюминиевые сплавы Чистый алюминий, как указывалось выше, имеет весьма незначительную прочность, однако сплавы на его основе вполне конкурентоспособны - деформируемые сплавы при 20°С имеют значение σв>700 МПа, литейные - σв>550 МПа. Прочность алюминия, можно значительно повысить путем легирования различными элементами, важнейшими из которых являются кремний, медь, магний, цинк и марганец. Для легирования алюминия используют также железо, титан, хром. Реже используют – свинец, бор, кадмий, висмут, цирконий. 1.2.1. В лияние основных примесей на структуру и свойства алюминиевых сплавов Основные примеси, присутствующие во всех алюминиевых сплавах, - железо, кремний и марганец, как правило, ухудшают механические и коррозионные свойства. Железо - практически нерастворимый в алюминии элемент. Оно образует с алюминием эвтектику (А1+А13Fе) при 655 °С, которая, выделяясь в структуре алюминия в виде игл, снижает его пластические свойства. Железо также уменьшает коррозионную стойкость алюминия, но в то же время увеличивает его прочность. Кремний не образует соединений с алюминием. Растворяясь в алюминии, кремний несколько упрочняет его, незначительно снижая пластические свойства. Как и железо, кремний приводит к образованию эвтектики с алюминием. Если эвтектика с железом (655 °С) близка к температуре плавления А1 (660 °С), то эвтектика с кремнием почти на 100 °С ниже (577 °С), что приводит к эффекту красноломкости алюминия. Таким образом, кремний является причиной горячих поверхностных трещин на слитках чистого А1, полученных полунепрерывным методом литья. Увеличение концентрации кремния ухудшает технологичность алюминия при горячей прокатке и сварке.

Марганец в количестве 0,05 % служит причиной появления аномально крупного зерна в отожженных листах А1, что связано с очень малой диффузией Мп в А1. В результате неоднородность, вызванная внутрикристаллитной ликвациейМп, сохраняется в процессе обработки. Для ее устранения необходимо применять гомогенизацию.

1.2.2. Влияние легирующих элементов на структуру и свойства алюминиевых сплавов

В качестве основных легирующих элемен тов во всех алюминиевых сплавах используется всего пять элементов - 4 металла (Мg, Сu, Zn, Li) и полупроводник Si. Введение их в больших количествах оказывается возможным потому, что они обладают значительной растворимостью в алюминии в твердом состоянии. Первая и главная функция легирующих элементов - повышение прочности алюминия. Упрочнение достигается за счет образования твердого раствора и, во многих системах, путем дисперсионного твердения. Главным фактором твердорастворного упрочнения является размерный (отношение разницы атомных радиусов алюминия (RА) и легирующего элемента к атомному радиусу алюминия). Относительная разница атомных радиусов алюминия (RА) и легирующего элемента (Rлег.) максимальна в случае легирования магнием (11,7 %) и медью (10,5 %). Именно эти добавки обеспечивают максимальное твердорастворное упрочнение (∆σв=30-40 МПа %). Растворимость в твердом состоянии при образовании твердого раствора на основе алюминия для всех элементов ограничена, не растворившиеся частицы образуют в структуре сплава интерметаллические соединения или присутствуют в виде чистых элементов (например, Si, В i, С d, РЬ, Sп). К избыточным фазам, образованным основными легирующими элементами и алюминием и наиболее часто встречаемым в структуре слитков, относятся интерметаллидные фазы Мg2Si СuА12, А12СuМg, АlзMg3Zn3 и др. Образующийся твердый раствор и наличие упрочняющих фаз (количество, величина, форма, распределение) определяют физические, химические и технологические свойства сплавов. Магний повышает коррозионную стойкость алюминия, слабо снижает пи пластичность и в результате обеспечивает такой комплекс свойств магналиев (сплавов базовой системы А1-Мg), благодаря которому они являются самыми широко используемыми среди алюминиевых сплавов. Магналии являются маложаропрочными и термически неупрочняемыми. Медь существенно снижает коррозионную стойкость алюминия и любых его сплавов. Но сплавы, легированные медью, упрочняются в результате термической обработки и являются основой жаропрочных сплавов. Цинк н е представляет большого практического интереса как единственный легирующий элемент. Но если цинк вводится наряду с другими добавками, особенно с магнием и медью, то он оказывает существенное влияние на свойства сплавов. Термически упрочняемые сплавы систем А1-Zn-Мg и А1-Zn-Мg-Сu (высокопрочные сплавы) обладают самой высокой прочностью среди всех алюминиевых сплавов. Кремний способен обеспечить хорошую технологичность при литье, что постигается за счет образования в силуминах (сплавах А1-Si) значительного количества эвтектической составляющей. Силумины являются наиболее широко распространенными литейными сплавами на алюминиевой основе. Двойные силумины термически не упрочняются. Введение в них магния и меди делает их восприимчивыми к закалке и старению, поэтому на практике используются в основном многокомпонентные силумины на базе систем А1-Zn-Мg и А1-Zn-Мg-Сu.

Литий в качестве основного легирующего элемента все чаще начинает использоваться в последние годы, несмотря на дефицитность и слишком высокую химическую активность. Преимущества, которые обеспечивает введение лития, - это заметное повышение модуля упругости и удельной прочности. Помимо основных легирующих элементов абсолютное большинство промышленных алюминиевых сплавов содержит малые добавки. Малыми добавками называют легирующие компоненты, содержание которых в промышленных алюминиевых сплавах менее 1 % (десятые - сотые доли %). В качестве таких малых добавок особенно часто используют переходные металлы: М n, Т i, Z г, Сг, V, N i, F е, а также Ве, С d, В. S с и др. Эти добавки вводят в количестве десятых долей процента, а влияние их многостороннее и существенное (соизмеримо с влиянием основных легирующих элементов). Многие из них - хорошие модификаторы зерна (S с, Ti, Z г) при кристаллизации, особенно вместе с бором. Практически все добавки способствуют измельчению зерна при рекристаллизации.Добавки в некоторых случаях влияют и на литейные сплавы. Наибольшую жаропрочность литейным сплавам придают добавки М n, Z г и С r. Вторичные выделения этих добавок могут обеспечить заметный рост характеристик жаропрочности (на 30-50 %).

Литейные алюминиевые сплавы Литейные алюминиевые сплавыможно разбить на четыре группы: сплавы системы Al –Si, Al – Cu, Al –Mg и жаропрочные сплавы.

1.7.1.Литейные алюминиевые сплавы системы AL - Si. Силумины Типичными представителями литейных алюминиевых сплавов являются сплавы системы AL - Si, получившие название силумины. Наиболее распространен сплав АЛ2, содержащий 10-13% Si (рис. 1.7.), обладающий высокой коррозионной стойкостью. Литейные алюминиевые сплавы близки по составу к эвтектическому сплаву и поэтому отличаются высокими литейными свойствами, а отливки – большой плотностью.

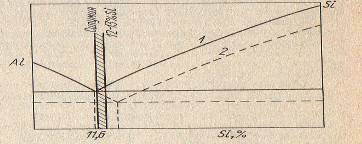

Рис. 1.7. Диаграмма состояния Al-Si. Влияние модифицирования на кристаллизацию в системе Al-Si:

1 – без модифицирования; 2 – после модифицирования

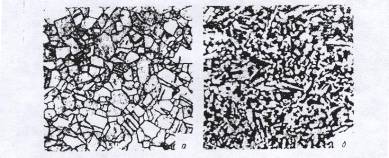

Этот сплав содержит в структуре эвтектику a+b и первичные кристаллы кремния (рис. 1.8,а). Кремний при затвердевании эвтектики выделяется в виде грубых кристаллов игольчатой формы, которые играют роль внутренних надрезов в пластичном a-твердом растворе. Такая структура обладает низкими механическими свойствами: σв= 140МПа, при δ = 3 %.

Рис. 1.8. Микроструктура сплава АЛ2 (х340): а – до модифицирования; б – после модифицирования

Для измельчения структуры эвтектики и устранения избыточных кристаллов кремния силумины модифицируют натрием (0,05-0,08%) путем присадки к расплаву смеси солей 67% NaF и 33% NaCl. В присутствии натрия происходит смещение линий диаграммы состояния (рис.1.7) и заэвтектический сплав АЛ2 (11-13% Si) (рис. 1.7,1) становится доэвтектическим (рис. 1.7,2). В этом случае в структуре сплава вместо избыточного кремния появляются кристаллы a-твердого раствора (рис. 1.8,б). Эвтектика приобретает более тонкое строение и состоит из мелких кристаллов a-твердого раствора и кристаллов Si. В процессе затвердевания кристаллы кремния обволакиваются пленкой силицида натрия Na2Si, который затрудняет их рост. Такие изменения структуры улучшают механические свойства сплава. После модифицирования свойства этого сплава следующие: σв= 180МПа, при δ = 8 %.Сплав АЛ2 не подвергают упрочняющей термической обработке. Доэвтектические сплавы АЛ4 и АЛ9 - силумины с пониженным содержанием кремния и дополнительно легированные магнием, что улучшает их механические свойства, могут упрочняться кроме модифицирования термической обработкой. Упрочняющей фазой служит Mg2Si. При одновременном введении магния и меди могут образоваться фазы CuAl2 и W(AlхMg5Cu4Si4). Средненагруженные детали из сплава АЛ4 подвергают только искусственному старению, а крупные нагруженные детали (корпуса компрессоров, картеры, блоки цилиндров двигателей) – закалке и искусственному старению. Отливки из сплава АЛ9, требующие повышенной пластичности, подвергают закалке, а для повышения прочности – закалке и старению Сплавы AL-Si сравнительно легко обрабатываются резанием. Заварку дефектов можно производить газовой и аргонодуговой сваркой. Медь и ее сплавы Структурный состав латуней Латунями называются сплавы меди с цинком. На рис. 2.1, а приведен участок диаграммы сплавов системы Cu-Zn.

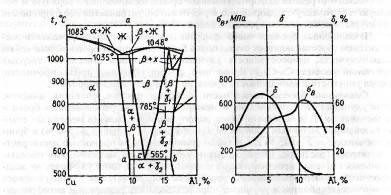

Рис.2.1. Латуни: а - участок диаграммы состояния Cu-Zn; б – изменение механических свойств латуней в зависимости от содержания цинка

Из диаграммы видно, что Zn растворяется в меди в количестве до 39%. Согласно диаграмме, сплавы, содержащие до 39% цинка – однофазные, структуру которых состоит из a-фазы, представляющей собой твердый раствор цинка в меди с решеткой ГЦК. Однофазная a-латунь характеризуется высокой пластичностью. Микроструктура однофазной латуни приведена на рис.2.2, а.

а β Рис.2.2. Микроструктура латуни: а – α-латунь; б – α+β латунь

Сплавы, содержащие от 39 до 45% Zn, имеют двухфазную структуру (рис. 2.2,б). Двухфазные сплавы кроме α-твердого раствора цинка в меди содержат избыточную β'-фазу, которая представляет собой соединение электронного типа CuZn, имеющее сложную кубическую решетку. Избыточная β'-фаза является твердой и хрупкой составляющей. Количество твердой и хрупкой β'-фазы возрастает от ноля (39% Zn) до 100% (45% Zn). Ввиду этого практическое использование находят латуни, содержащие не более 43% Zn. Двухфазные (a+β')-латуни по сравнению с a-латунями имеют большую прочность и износостойкость, но меньшую пластичность. Структура и свойства a+ β'-латуней зависят от скорости охлаждения. При быстром охлаждении возрастает количество β' -фазы. Цинк дешевле меди. Чем больше цинка в латуни, тем ниже ее стоимость. 2.2.2. C войства латуней Плотность латуней 8,20-8,60; температура плавления 900-1045 ºC. В сухом помещении латунь долго сохраняет цвет и блеск. На открытом воздухе латуни неустойчивы, быстро теряют блеск и темнеют. Механические свойства латуней изменяются при увеличении содержания цинка (рис.2.2.1,б). В сплавах, содержащих менее 30% Zn, увеличение его концентрации повышает и прочность и пластичность. В отличие от равновесного состояния β'-фаза появляется уже при концентрации цинка более 30%. Поэтому при увеличении содержания цинка выше 30% пластичность сплавов начинает уменьшаться. Увеличение содержания цинка более 43% ведет к резкому снижению пластичности ввиду значительного содержания в сплаве твердой и хрупкой β'-фазы. Прочность при увеличении содержания цинка растет до 45%, а потом также резко падает. Легирующие элементы, такие как алюминий, железо и никель увеличивают прочность латуней. Наибольшей прочностью обладают такие латуни, дополнительно легированные марганцем. Так, если предел прочности при растяжении простой латуни марки Л60 (60% меди и 40% цинка) в кованом состоянии 350-400 МПа, то у легированных латуней предел прочности может достигать 800 МПа, т.е. вдвое выше предела прочности обыкновенной углеродистой стали.

Деформируемые латуни Однофазные α-латуни благодаря высокой пластичности хорошо деформируются как в холодном так и в горячем состоянии. Преимущественно они применяются после холодной обработки давлением и последующего отжига для снятия наклепа. Латуни могут подвергаться холодной пластической деформации для увеличения их прочности. Этот путь упрочнения более эффективно реализуется в однофазных латунях, чем в двухфазных латунях, из-за их большей пластичности. Холодная пластическая деформация повышает предел прочности a-латуней до 450-700 МПа и твердость. Для понижения твердости и получения в полуфабрикатах требуемых свойств (пластичности) при температуре 600-700 °С проводят рекристаллизационный отжиг. Изменяя степень обжатия и температуру отжига, можно регулировать в латунях и величину зерна. Двухфазные (α+ β)- латуни лучше деформируются при нагреве выше температуры (β↔ β')-превращения (рис.2.2.1, а). Ниже 454-486 ºC устойчива более твердая и хрупкая β'-фаза, характеризующаяся упорядоченным расположением атомов меди и цинка. Выше этих температур устойчива гомогенная пластичная β-фаза, представляющая собой твердый раствор на базе соединения CuZn с простой ОЦК решеткой, имеющей неупорядоченное расположение атомов. Нагрев выше температуры (β'↔ β)-превращения сопровождается разупорядочением β'-фазы и понижением твердости и хрупкости. Поэтому обычно их деформируют при температуре несколько выше 500 ºC. Из двухфазных латуней изготовляют листы, прутки и другие заготовки, из которых последующей механической обработкой изготавливаются детали.

Литейные латуни Из латуни можно изготовлять также детали методом литья. На рис.2.3. приведена структура однофазной латуни в литом состоянии. Здесь наблюдается дендритная ликвация. В процессе отжига в результате диффузии состав сплава выравнивается и сплав приобретает зернистую структуру (рис. 2.2, а).

Рис.2.3. Структура литой однофазной латуни Вследствие небольшого температурного интервала кристаллизации двойные латуни обладают низкой склонностью к дендритной ликвации, высокой жидкотекучестью, малой рассеянной усадочной пористоcтью и хорошей герметичностью. Но они практически не применяются для фасонных отливок, т.к. имеют большую концентрированную усадочную раковину. Этот недостаток в меньшей степени присущ легированным латуням. Поэтому литейные латуни, как правило, содержат большое количество легирующих элементов. Специальные (легированные, многокомпонентные) латуни применяют, как для изготовления деформированных полуфабрикатов (листы, ленты, трубы, проволока), так и для фасонных отливок. Литейные латуни содержат те же элементы, что и латуни, обрабатываемые давлением. Отличает их, как правило, большее содержание Zn и других легирующих элементов. Литейные латуни отливают в землю, в кокиль, под давлением. Они идут на изготовление арматуры и деталей для судостроения, гребных винтов, их лопастей, гаек нажимных болтов для сложных условий работы, вкладышей и подшипников. Наилучшей жидкотекучестью обладает литейная латунь марки ЛЦ20К3, несколько хуже литейные свойства латуней типа ЛА, ЛАЖ, ЛАЖМц.

2.2.11. М аркировка литейных латун е й В марках литейных латуней указывается содержание цинка, а количество каждого легирующего элемента ставится непосредственно за буквой, обозначающей его название. Например, ЛЦ40Мц3А содержит 40% Zn, 3% Mn, 1% Al. Оловянные бронзы 2.3.2.1. Структурный состав оловянных бронз

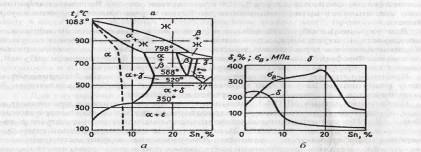

В соответствии с диаграммой состояния системы Cu – Sn (рис. 2.4, а) предельная растворимость олова в меди составляет 15,8%. Из диаграммы состояния следует, что медь образует с Sn твердый раствор замещения (a-твердый раствор) ограниченной концентрации. Кроме a- твердого раствора по перитектической реакции Ж+a®d при 798 °С образуется твердая и хрупкая d-фаза, являющаяся электронным соединением (Cu32Sn8) с оцк решеткой.

Рис. 2.4. Диаграмма состояния системы Cu-Sn (а) и зависимость механических свойств оловянной бронзы от содержания олова (б)

Диаграмма состояния характеризуется сравнительно большим расстоянием между линиями ликвидуса и солидуса. Поэтому особенностью двухкомпонентных оловянных бронз являются их повышенная склонность к ликвации, вызванная медленно проходящим процессом диффузии. В связи с этим, сплавы системы Сu-Sn характеризует склонность к неравновесной кристаллизации, в результате чего в реальных условиях охлаждения значительно сужается область a-твердого раствора.Концентрация Sn в a - растворе практически не меняется с понижением температуры, и при содержании олова более 5-8 % в структуре сплавов появляется (a + d)-эвтектоид. Появление в структуре бронз d -фазы, обладающей высокой твердостью и хрупкостью, вызывает резкое снижение их вязкости и пластичности, поэтому, несмотря на повышение прочности при увеличении количества олова до 25 %, практическое значение как конструкционныйматериал имеют бронзы, содержащие только до 12 % Sn.

2.3.2.2. Механические свойства оловянных брон з Ввиду склонности оловянистых бронз к дендритной ликвации, участки эвтектоида в структуре литого сплава наблюдаются уже при содержании олова 6% (рис.2.4, б). Поэтому в бронзах, содержащих менее 6% олова, увеличение его концентрации повышает и прочность и пластичность. При увеличении олова более 6% в результате появления эвтектоида (α+δ) пластичность и прочность понижаются по мере увеличения твердой и хрупкой δ фазы.

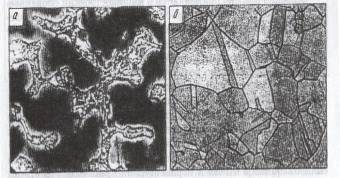

Литейные оловянные бронзы Как отмечалось выше, диаграмма состояния системы Cu – Sn характеризуется сравнительно большим расстоянием между линиями ликвидуса и солидуса. Поэтому особенностью двухкомпонентных оловянных бронз являются их повышенная склонность к ликвации, вызванная медленно проходящим процессом диффузии, низкая жидкотекучесть и рассеянная пористость. По структуре оловянные бронзы в литом состоянии из-за значительного развития дендритной и междендритной ликвации, наряду с кристаллами основной a-фазы, по их границам обычно располагаются довольно значительные по протяженности участки эвтектоидного строения (a + d). На рис.2.5 приведена микроструктура оловянной бронзы в литом состоянии (а) и после деформации и отжига (б). Светлые включения произвольной формы представляют собой эвтектоид (a+Cu31Sn8). Эти участки сохраняются даже после длительного нагрева из-за малой скорости диффузионных процессов. Деформированные бронзы с тем же содержанием олова, что и литейные, имеют после отжига однофазную структуру из зерен a-твердого раствора.

Рис.2.5. Микроструктура оловянной бронзы (х200): а – после литья; б – после деформации и отжига

В процессе металлургического передела деформированных бронз, включающего горячую и холодную пластическую деформацию и ряд отжигов, устраняется неоднородность структуры ликвационного происхождения. При концентрации олова 9-11% в структуре увеличивается количество хрупкой составляющей – эвтектоида, содержащего соединения Cu31Sn8, что исключает возможность пластической деформации. Такие бронзы применяются только в литом состоянии. Алюминиевые бронзы Согласно диаграмме состояния Сu-А1 (рис.2.6, а) предельная растворимость алюминия в меди составляет 9,4%.

Рис. 2.6. Диаграмма состояния системы Cu-Al (а) и зависимость механических свойств алюминиевой бронзы от содержания алюминия (б)

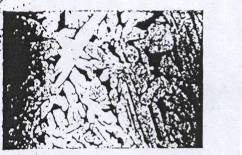

Из диаграммы состояния следует, что медь образует с алюминием широкую область a-твердых растворов замещения с кристаллической решеткой ГЦК, а также b-фазу на базе электронного соединения Cu3Al. При температуре 565 °С b-фаза претерпевает эвтектоидное превращение при 565°С по реакции b®a+g´, где g´ - промежуточная фаза переменного состава со сложной кубической решеткой. Алюминиевые бронзы, как и оловянные, бывают однофазные и двухфазные. Сплавы, содержащие до 9,4% Al, однофазные и состоят только из a-твердого раствора алюминия в меди. Однофазные алюминиевые бронзы характеризуются высокой пластичностью, их - используют для глубокой штамповки. При содержании алюминия более 9,4% появляется эвтектоид (α+δ) (рис.2.7). Микроструктура таких сплавов состоит из светлых первичных кристаллов a-твердого раствора и темных участков эвтектоида. Двухфазное строение эвтектоида трудно различить из-за высокой дисперсности α- и g2-фаз.

Рис. 2.7. Структура литой алюминиевой бронзы с содержанием 10% алюминия

Практическое применение имеют бронзы, содержащие до 11 % алюминия. Двухфазные бронзы подвергают горячей обработке давлением или используют в виде фасонного литья. Появление в структуре эвтектоида приводит к резкому снижению пластичности алюминиевых бронз, но обеспечивает высокие антифрикционные свойства алюминиевых бронз, которые применяются для изготовления деталей, работающих в условиях трения. Механические свойства алюминиевых бронз изменяются при увеличении содержания алюминия (рис.2.6,б). С увеличением содержания А1 до 4-5 % наряду с прочностью и твердостью повышается пластичность, затем она резко падает, а прочность продолжает расти при увеличении содержания Аl до 10-11 %. Это объясняется тем, что при реальных скоростях охлаждения эвтектоид появляется в структуре сплавов при 6-8 % А1. При содержании А1 свыше 9,4 %, а в неравновесных условиях и при меньшем его содержании в структуре сплавов появляется эвтектоид (а+g2), где g2 - соединение электронного типа(Cu3Al). Наличие эвтектоида приводит к резкому снижению пластичности алюминиевых бронз. С целью улучшения механических свойств в алюминиевые бронзы вводят Fe, Mn и Ni. Механические свойства и назначение некоторых безоловянных бронз приведены в табл.2.3.2.

Таблица 2.3.2 Кремнистые бронзы. 2.3.4.1. Структурный состав кремнистых бронз В соответствии с диаграммой состояния (рис. 2.8.) растворимость кремния в меди при 842 °С составляет 5,3 %. С понижением температуры растворимость уменьшается.

Рис. 2.8. Диаграмма состояния Cu- Si Согласно диаграмме кремнистые бронзы имеют однофазную структуру а - твердого раствора кремния в Сu. При увеличении содержания Si более 3 % в структуре сплавов появляется твердая и хрупкая g-фаза. Однофазная структура твердого раствора обеспечивает кремнистым бронзам высокую пластичность, хорошую обрабатываемость давлением, свариваемость, паяемость и удовлетворительную обрабатываемость резанием. Кремнистые бронзыхарактеризуются высокими механическими, упругими и антифрикционными свойствами. Литейные свойства кремнистых бронз ниже, чем латуней, оловянных и алюминиевых бронз. Тем не менее, сравнительно небольшой интервал кристаллизации обеспечивает кремнистым бронзам хорошие литейные свойства. Уступая оловянной бронзе по величине усадки, они имеют более высокие механические свойства, плотность отливок и коррозионную стойкость. Кремнистые бронзы обычно содержат до 3% Si. Дополнительно их легируют никелем или марганцем. Эти элементы повышают прочность и твердость кремнистых бронз. Мn, кроме того, повышает их предел упругости. Добавка марганца существенно влияет на уменьшение растворимости. Улучшению литейных свойств этих бронз способствует легирование цинком (вследствие уменьшения интервала кристаллизации). Свинец улучшает антифрикционные свойства и обрабатываемость резанием. Никель, обладая переменной растворимостью в a -фазе, позволяет упрочнять бронзы путем закалки и старения. После закалки от 800°С и старения при 500 °С эти бронзы имеют sB >700 МПа. Кремнистые бронзы используют вместо более дорогих оловянных бронз при изготовлении антифрикционных деталей, а также для замены бериллиевых бронз при производстве пружин, мембран и других деталей приборов, работающих в пресной и морской воде. Так, например, бронза, содержащая 3 % Si, легированная 4% Zn может заменять оловянную бронзу, содержащую содержат 5% Sn, до 5% Zn и 5%Pb. Бронза БрКМц3-1 (табл.2.3) хорошо обрабатывается давлением в горячем и холодном состоянии, хорошо сваривается, обладает хорошими литейными свойствами. Она рекомендована в качестве заменителя оловянных бронз; в некоторых случаях может заменять дорогую бериллиевую бронзу. Свинцовые бронзы.

Свинец практически не растворим в меди. Микроструктура свинцовой бронзы состоит из первичных кристаллов меди и эвтектики (Сu+РЬ). Содержание меди в этой эвтектике составляет 0,04 %, поэтому она структурно вырождена и состоит практически полностью из кристаллов РЬ. Включения РЬ располагаются по границам зерен или заполняют междендритные пространства. Такая структура бронзы обеспечивает высокие антифрикционные свойства. Как было отмечено, после затвердевания сплав состоит из кристаллов меди, перемежающихся включениями свинца. Благодаря такой структуре бронза БрС30 имеет высокие антифрикционные свойства, что позволяет ее использовать взамен оловянных бронз для подшипников скольжения. Высокая теплопроводность бронзы БрС30 позволяет эффективно отводить тепло из зоны трения. Большая разница в плотности меди и свинца (11,34 г/см3) и широкий интервал кристаллизации делает бронзу БрСЗО склонной к ликвации по плотности. Уменьшить ликвацию можно высокой скоростью охлаждения отливок. Свинцовая бронза имеет невысокие механические свойства (sB =7MPа, d = 4 %). Для повышения надежности вкладышей подшипников тонкий слой бронзы наплавляют на основу из стальной ленты (трубы), получая биметаллические подшипники.. Дополнительное повышение механических и антифрикционных свойств достигается легированием свинцовой бронзы небольшими добавками никеля и олова. Свинцовые бронзы с добавкой олова (БрОС8-12, БрОС10- 10) обладают высокими механическими свойствами (sB=150-200 МПа, d =3-8 %). Их используют для изготовления втулок и вкладышей без стальной основы.

2.3.6. Бериллиевые бронзы Медь образует с бериллием пластичные a-твердые растворы замещения с решеткой гцк, с понижением температуры растворимость Bе в меди убывает от 2,3 % (по массе) при 860 °С до 0,2 % при 300°С (рис. 2.9).

Рис.2.9. Диаграмма состояния системы Cu – Be

В системе также присутствуют b и g-фазы, являющиеся электронными соединениями с решеткой оцк. b - фаза при 605 °С претерпевает эвтектоидное превращение b®a+g. Структура бериллиевых бронз промышленного назначения в условиях, близким к равновесным, состоит из a-фазы и частиц избыточной g-фазы. Для повышения устойчивостиa-твердого раствора в состав бериллиевых бронз вводят 0,2-0.5 % (по массе) Ni или Cо, кроме того, бериллиевые бронзы могут содержать титан(0, I -0,2 % по массе), а в некоторых случаях и магний (0,1 % по массе). Из двойных сплавов наибольшее техническое значение имеют бериллиевые бронзы, содержащие в среднем примерно 2 % Bе. Наиболее применяема бронза БрБ2. В равновесном состоянии бериллиевая бронза обладает невысокой прочностью (sв =550 МПа), но повышенной пластичностью (d=22 %). Прочностные свойства бериллиевой бронзы могут быть существенно повышены термической обработкой с использованием эффекта дисперсионного твердения. Закалка с 800°С фиксирует пересыщенный a-твердый раствор, из которого при старении (300-350°С) выделяются дисперсные частицы CuBe (рис.2.10).После закалки свойства бериллиевой бронзы БрБ2: sв = 500 МПа, d=30%, после старения: sв = 1200 МПа, d=4%.

Рис.2.10.Электронно-микроскопическое изображение бериллиевой бронзы после старения (регулярное расположение выделений). Х50 000

Бериллиевые бронзы обладаютвысоким уровнем упрочнения, наибольшим по сравнению с другими сплавами на основе Cu, высокими упругими свойствами, хорошо сопротивляются усталости и коррозии. Поэтому бериллиевые бронзы применяют для изготовления упругих элементов машин и приборов, в том числе для токоведущих элементов (электропроводность бериллиевой бронзы составляет примерно 25% от электропроводности Сu). Бериллиевые бронзы немагнитны и не искрят при ударе. Из них изготавливают инструменты для работы во взрывоопасных средах – шахтах, на газовых заводах, где нельзя использовать обычные стали (рис.2.11).

Рис.2.11. Неискрящие и немагнитные инструменты из медно-бериллиевого сплава Контрольные вопросы:

1. Какие сплавы называют латунями? 2. Как классифицируют латуни? 3. Сколько цинка может раствориться в меди? 4. Как маркируют латуни? 5. Какие латуни называют «морскими»? 6. Какие сплавы называют бронзами? 7. Какова максимальная растворимость олова в меди? 8. Как маркируют бронзы? 9. Из какого материала изготавливают инструменты для работы во взрывоопасных средах – шахтах, на газовых заводах, где нельзя использовать обычные стали?

Магний и его сплавы Mg - Mn Сплав, содержащий около 2% Mn (МА1) без других компонентов, характеризуется высокой пластичностью и применяется как листовой материал. Он обладает хорошей свариваемостью и коррозионной стойкостью. По механическим свойствам он относится к сплавам низкой прочности. Введение в сплав Al-Mn 0.2%Ce (МА8) измельчает зерно, повышает механические свойства и улучшает деформацию в горячем состоянии.

3.5.4. С амые легкие деформируемых магниевые сплавы системы Mg -Li Самыми легкими конструкционными материалами являются сплавы магния с литием (МА18, МА21). Плотность сплава МА18 составляет 1,3-1,65 г/см3. Магниево-литиевые сплавы обладают повышенной пластичностью и ударной вязкостью и могут обрабатываться давлением в холодном состоянии. Эти сплавы хорошо свариваются и имеют удовлетворительную коррозионную стойкость. 3.6. Л итейные магниевые сплавы По химическому составу многие литейные сплавы магния близки к деформируемым. Преимуществом литейных сплавов перед деформируемыми является значительная экономия металла при производстве деталей, поскольку высокая точность размеров и хорошая чистота поверхности отливок почти исключает их обработку резанием. Однако они имеют более низкие механические свойства (особенно пластичность) из-за грубозернистой литой структуры и усадочной пористости, связанной со сравнительно широким интервалом кристаллизации. Улучшение механических свойств литейных сплавов достигается различными способами: перегревом, модифицированием, гомогенизацией отливок, а также применением особо чистых шихтовых материалов при приготовлении сплавов. Перегрев дает хорошие результаты в сплавах с алюминием, выплавляемых в железных тиглях. В результате взаимодействия алюминия с железом образуются частицы соединения FeAl3, которые являются дополнительными центрами кристаллизации. Для модифицирования используют цирконий, магнезит, мел. При гомогенизации происходит растворение грубых интерме

|

|||||||||

|

Последнее изменение этой страницы: 2021-04-05; просмотров: 111; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.142.35.75 (0.137 с.) |