Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Микроструктура углеродистой сталиСтр 1 из 12Следующая ⇒

Лабораторный практикум По курсу «Общее материаловедение и технологии материалов» 6 семестр

Ростов-на-Дону, 2016

СОДЕРЖАНИЕ

Лабораторная работа №1. МИКРОСТРУКТУРА УГЛЕРОДИСТОЙ СТАЛИ В ОТОЖЖЕННОМ СОСТОЯНИИ

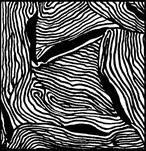

ЦЕЛЬ РАБОТЫ: изучение микроструктуры углеродистой стали в отожженном состоянии. 1. ОСНОВНЫЕ ТЕОРЕТИЧЕСКИЕ ПРЕДСТАВЛЕНИЯ Отожженное (равновесное) состояние достигается только при медленном охлаждении, обеспечивающем полное завершение всех фазовых превращений согласно диаграмме состояния железо-цементит. Поэтому ее знание необходимо для успешного изучения микроструктуры углеродистой стали в отожженном состоянии. Углеродистой сталью в соответствии с диаграммой состояния железо-цементит называется железоуглеродистый сплав, содержащий от 0,025 до 2,14%С (последние данные 2,06%С). Кроме железа и углерода, промышленная углеродистая сталь содержит постоянные, технологически необходимые при ее производстве, примеси, такие, как кремний (до 0,5%), марганец (до 0,8%), сера (0,05%), фосфор (0,05%), кислород (0,004%) и др. Малое содержание постоянных примесей в углеродистой стали позволяет рассматривать происходящие в ней процессы образования тех или иных фаз и структур, как в двойных сплавах, по диаграмме состояния железо-цементит. При нормальной (комнатной) температуре сталь состоит из следующих фаз - феррита и цементита, образующих однофазные - феррит и цементит и двухфазную структурную составляющую - перлит. Феррит представляет собой ограниченный твердый раствор внедрения углерода в железе, имеет объемноцентрированную кубическую кристаллическую решетку, твердость НВ=600...800 МПа, очень пластичен, ферромагнитен до температуры 768ОС. На диаграмме состояния железо-цементит занимает две области АНN и GPQ. Растворимость углерода в феррите весьма мала (0,025% при t=727ОС; 0,0067% при t=20ОС) и связана, по-видимому, лишь с размещением атомов углерода в дефектных местах кристаллической решетки растворителя - железа. При наблюдении в микроскоп феррит имеет вид однородных зерен светлой или зачастую различной окраски, что объясняется неодинаковой травимостъю зерен, срезанных по различным кристаллографическим плоскостям при изготовлении микрошлифа (анизотропия свойств кристаллов).

Цементит - химическое соединение Fe3C представляет собой карбид железа, содержащий 6,67% углерода, имеет сложную кристаллическую решетку с плотной упаковкой атомов, обладает высокой твердостью НВ=10000 МПа и хрупкостью. При наблюдении в микроскоп после обычного травления с использованием универсального реактива -(4% раствора азотной кислоты в этиловом спирте) цементит, как и феррит, выглядит в виде светлых участков. Вследствие слабой растворимости цементита в кислотах его участки в структуре выступают над окружающим ферритом и остаются более гладкими и блестящими по сравнению с ферритом. Для четкого выявления цементита можно применять специальное травление пикратом натрия, после которого цементит окрашивается в темный цвет, а феррит остается светлым. Различают первичный цементит (ЦI), выделяющийся в виде игл или пластин при первичной кристаллизации из жидкой фазы в интервале температур линии СD диаграммы состояния железо-цементит (1252-1147ОС) у сплавов, содержащих более 4,3% С; вторичный цементит (ЦII), выделяющийся при вторичной кристаллизации из аустенита в виде сетки по границам его зерен в интервале температур линии ES (1147-727ОС) у сплавов с содержанием углерода более 0,8%; третичный цементит (ЦIII), выделяющийся из феррита в виде сетки по границам его зерен в интервале температур линии PQ (727-20ОС) у всех сплавов, содержащих более 0,0067% углерода. Перлит представляет собой эвтектоидную смесь двух фаз - феррита и цементита, которая образуется при температуре линии PSK диаграммы (727ОС) в результате эвтектоидного превращения по реакции

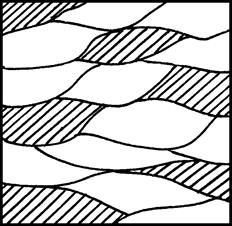

В зависимости от цементита различают пластинчатый перлит с межпластиночным расстоянием более 0,3 мкм, получаемый в результате отжига, и зернистый, получаемый путем специальной термической обработки. Твердость НВ пластинчатого и зернистого перлита составляет соответственно 2000-2500 МПа и 1600-2200 МПа и зависит от степени измельченности (дисперсности) цементита. Другие характеристики механических свойств перлита также обусловливаются свойствами его фазовых составляющих и зависят от степени дисперсности цементита. Чем крупнее составляющие перлит пластины цементита и феррита, тем ниже уровень его механических свойств, причем у крупнопластинчатого перлита снижаются характеристики и прочности, и пластичности. После обычного травления при наблюдений в микроскоп пластинчатый перлит выглядит в виде чередующих светлых пластин феррита и цементита, причем ширина цементитных пластин приблизительно в 7 раз меньше ширины пластин феррита. При уменьшении увеличения микроскопа в связи со слиянием растравленных границ между ферритом и цементитом последний выглядит в виде темных пластин, почему очень часто на схеме микроструктуры перлит изображают в виде чередующихся светлых пластин феррита и темных пластин цементита. При совсем малых увеличениях перлит наблюдается в виде зерен серого цвета. Зернистый перлит под микроскопом наблюдается в виде светлых включений округлой формы на светлом фоне феррита. Строение перлита целесообразно рассматривать при увеличениях не менее 500 раз.

МЕТОДИКА ВЫПОЛНЕНИЯ РАБОТЫ 3.1. Уясните цель работы. 3.2. Изучите особенности формирования структуры углеродистой стали при охлаждении из жидкого состояния в равновесных условиях. 3.3. Изучите микроструктуру углеродистой стали в отожженном состоянии. 3.4. Изобразите схемы микроструктур углеродистой стали в отожженном состоянии.

СОДЕРЖАНИЕ ОТЧЕТА - Цель работы. - Определение углеродистой стали. - Классификация углеродистой стали. - Определение структурных составляющих углеродистой стали в отожженном состоянии. - Схемы микроструктур углеродистой стали в стоженном состоянии. - Микроструктурный анализ углеродистой стали в отожженном состоянии. - Схемы вероятных микроструктур одного из составов углеродистой стали в процессе охлаждения из жидкого состояния. КОНТРОЛЬНЫЕ ВОПРОСЫ. - 1. Какой сплав называется углеродистой сталью? - 2. Что представляют собой структурные составляющие стали - феррит, цементит, перлит и какими основными свойствами они обладают? - 3. Какие сплавы называются техническим железом, доэвтектоидной, эвтектоидной и заэвтектоидной сталью? - 4. Чем отличается по микроструктуре пластинчатый перлит от зернистого? - 5. В чем состоит различие между микроструктурами доэвтектоидной, эвтектоидной и заэвтектоидной стали в отожженном состоянии?

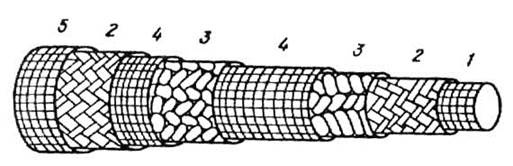

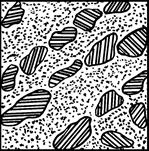

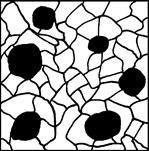

- 6. В чем состоит понятие вторичный и третичный цементит? - 7. Каким путем достигается отожженное (равновесное) состояние стали? - 8. Какие структуры называются видманштеттовыми? - 9. В каких случаях появляется видманштеттова структура? - 10. В каких случаях появляется строчечная структура? - Лабораторная работа № 2 МИКРОСТРУКТУРА ЧУГУНА ЦЕЛЬ РАБОТЫ: изучение микроструктуры чугуна. 1. ОСНОВНЫЕ ТЕОРЕТИЧЕСКИЕ ПРЕДСТАВЛЕНИЯ Чугуном называется железоуглеродистый сплав с содержанием углерода более 2,14% (последние данные 2,06%). Промышленный чугун, кроме основных компонентов железа и углерода, содержит постоянные примеси (кремний, марганец, серу, фосфор и др.), как правило, в больших количествах, чем углеродистая сталь. Основой для изучения чугуна, как и стали, являются диаграммы состояния систем железо-цементит и железо-графит. В зависимости от скорости охлаждения, содержания примесей, модифицирования и последующей термической обработки может быть получен чугун белый, серый, ковкий, высокопрочный. Белый чугун не содержит графита; в его структуре углерод полностью находится в химически связанном состоянии в виде цементита (карбида железа – Fe3C). В структуре серого, ковкого и высокопрочного чугуна углерод частично или полностью находится в свободном состоянии в виде графита различной формы. В сером чугуне форма графита пластинчатая (рис.1, а, б), в ковком - хлопьевидная (рис.1, в), в высокопрочном - шаровидная (рис.1, г).

Рис.1. Схемы микроструктур чугуна: серого (а - крупный прямолинейный пластинчатый графит; б - мелкий завихренный пластинчатый графит), ковкого (в - хлопьевидный графит), высокопрочного (г - шаровидный графит) в нетравленом состоянии, ´135 При нормальной (комнатной) температуре чугун состоит из следующих фаз - феррита, цементита и графита, образующих однофазные - феррит, цементит, графит и двухфазные структурные составляющие - перлит, ледебурит. Феррит представляет собой ограниченный твердый раствор внедрения углерода в a-железе, имеет объемноцентрированную кубическую кристаллическую решетку, твердость НВ600...800 МПа, очень пластичен, ферромагнитен до температуры 768ОС. На диаграмме состояния железо-цементит занимает две области AHN и GPQ. Максимальное содержание углерода в феррите составляет 0,025% при температуре 727°С (точка Р диаграммы) и 0,0067% при нормальной температуре (точка Q диаграммы). Микроструктура феррита состоит из однородных зерен светлой или зачастую различной окраски, что объясняется неодинаковой травимостью зерен, срезанных по различным кристаллографическим плоскостям при изготовлении микрошлифа (анизотропия свойств кристаллов).

Цементит - химическое соединение Fe3C представляет собой карбид железа, содержащий 6,67% углерода, имеет сложную кристаллическую решетку с плотной упаковкой атомов, обладает высокой твердостью НВ10000 МПа и хрупкостью. После обычного травления с использованием универсального реактива - 4% раствора азотной кислоты в этиловом спирте - цементит, как и феррит просматривается в микроскопе в виде светлых участков. Вследствие слабой растворимости цементита в кислотах его участки в структуре выступают над окружающим ферритом и остаются более гладкими и блестящими по сравнению с ферритом. Для четкого выявления цементита можно применять специальное травление пикратом натрия, после которого цементит окрашивается в темный цвет, а феррит остается светлым. Различают первичный цементит (ЦI), кристаллизующийся из жидкой фазы в виде игл или пластин у сплавов, содержащих более 4,3% углерода; вторичный (ЦII), выделяющийся при вторичной кристаллизации из аустенита по границам его зерен у сплавов с содержанием углерода более 0,8%; третичный (ЦIII), выделяющийся при кристаллизации из феррита по границам его зерен в виде сетки у всех сплавов с содержанием углерода более 0,0067%. Начало первичной кристаллизации цементита соответствует температурам линии DС диаграммы состояния железо-цементит (1252-1147ОС), начало выделения вторичного цементита - температурам линии ЕS (1147-727ОС), начало выделения третичного цементита - температурам линия PQ (727-20ОС). Перлит представляет собой эвтектоидную смесь двух фаз - феррита и цементита, которая образуется при температуре линии РSК диаграммы (727ОС) в результате эвтектоидного превращения по реакции В зависимости от формы цементита различают пластинчатый перлит с межпластиночным расстоянием более 0,3 мкм, получаемый в результате отжига, и зернистый, получаемый путем специальной термической обработки. Твердость НВ пластинчатого и зернистого перлита составляет соответственно 2000-2500 МПа и 1600-2200 МПа и зависит от степени измельченности (дисперсности) цементита. Другие характеристики механических свойств перлита также обусловливаются свойствами его фазовых составляющих и зависят от степени дисперсности цементита. Чем крупнее составляющие перлит пластины цементита и феррита, тем ниже уровень его механических свойств, причем у крупнопластинчатого перлита снижаются характеристики и прочности и пластичности. После обычного травления пластинчатый перлит под микроскопом просматривается в виде чередующихся светлых пластинок феррита и цементита, причем ширина цементитных пластинок приблизительно в 7 раз меньше ширины пластинок феррита. При уменьшении увеличения микроскопа в связи со слиянием растравленных границ между ферритом и цементитом последний просматривается в виде темных пластин, почему очень часто на схеме микроструктуры перлит изображают в виде чередующихся светлых пластин феррита и темных пластин цементита. При совсем малых увеличениях перлит просматривается в виде зерен серого цвета. Зернистый перлит под микроскопом просматривается в виде светлых включений цементита округлой формы на светлом фоне феррита. Строение перлита целесообразно рассматривать при увеличениях не менее 500 раз.

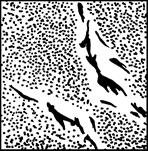

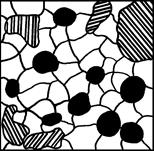

Ледебурит представляет собой двухфазную смесь аустенита (или перлита) и цементита. Ледебурит - эвтектическая двухфазная смесь аустенита и цементита - образуется при температуре линии ЕСF (1147OС) диаграммы в результате эвтектического превращения по реакции При дальнейшем охлаждении в соответствии с линией ES диаграммы происходит выделение из аустенита вторичного цементита и после достижения аустенитом эвтектоидного состава при температуре линии РSК (727ОС) - эвтектоидное превращение, в связи с чем при температурах ниже 727ОС ледебурит представляет собой двухфазную смесь перлита и цементита. Ледебурит тверд (» HB7000 МПа) и хрупок. Под микроскопом ледебурит просматривается в виде темных включений перлита на светлом фоне цементита. Графит представляет собой аллотропическую модификацию углерода с кристаллической решеткой типа гексагональной, имеет слоистое строение, ничтожно малые значения прочностных характеристик, его влияние на металлическую основу чугуна сказывается подобно действию надрезов. Графит обладает смазывающим действием, усиливает демпфирующие свойства, под микроскопом имеет вид темных включений. Все чугуны, кроме белого, получаются в результате графитизации и, как конструкционный материал, находят широкое применение в машиностроении. Процесс кристаллизации графита как из жидкой фазы при затвердевании чугуна, так и из твердой фазы (аустенита) называется графитизацией. Образование структуры чугуна в процессе графитизации можно рассматривать по двойной - совмещенной диаграмме состояния систем железо-графит и железо-цементит, а также с успехом можно объяснить по диаграмме состояния железо-цементит. На процесс кристаллизации графита, в основном, оказывают влияние химический состав чугуна и скорость охлаждения. Химические элементы, входящие в состав чугуна, оказывают различное влияние на процесс графитизации. Углерод способствует процессу графитизаций чугуна. Кремний - графитообразующий элемент - способствует кристаллизации графита из жидкого и твердого растворов или разложению цементита при нагреве по реакции Ц®А+Г. Наличие в чугуне элементов - алюминия, никеля, меди, оксидов SiО2, Al2O3, нитридов AlN, BN, нерастворившихся частиц графита, также благоприятно влияет на графитизацию чугуна. Сера и марганец при повышенном содержании тормозят образование графита и, подобно ускоренному охлаждению, вызывают "отбел" в чугуне (кристаллизацию цементита). Быстрое охлаждение препятствует графитизации чугуна. Медленное охлаждение оказывает положительное влияние на процессы графитизации и чем меньше скорость охлаждения, тем более полно они завершаются. Поэтому для получения структуры серого чугуна в его состав вводится 2,5-4% углерода, 1-4% кремния и осуществляется медленное охлаждение отливок в литейных формах. При затвердевании и медленном охлаждении серого чугуна графит пластинчатой формы выделяется как из жидкой фазы, так и из твердого раствора - аустенита. Структура чугуна после графитизации, разумеется, будет состоять из металлической основы и неметаллических графитных включений. Металлическая основа чугуна после графитизации определяется по диаграмме состояния железо-цементит в зависимости от содержания в чугуне оставшегося связанного углерода в виде цементита. В железоуглеродистых сплавах, кроме описанного процесса образования графита при кристаллизации серого чугуна, возможен и другой путь графитизации. Образовавшийся в структуре белого чугуна цементит является неустойчивым (нестабильным) соединением и при определенных условиях (нагреве) может распадаться с образованием аустенита и графита. Поэтому в белом чугуне при температуре выше линии РSК и соответствующей выдержке будет происходить графитизация - распад цементита, растворение атомов углерода в аустените, диффузия атомов углерода к центрам кристаллизации и рост графитных включений хлопьевидной формы. В результате структура будет состоять из зерен аустенита и графитных включений. При дальнейшем достаточно медленном охлаждении 10-20О/час можно добиться распада аустенита с образованием ферритографитной структуры ковкого чугуна. Если скорость охлаждения будет значительно выше, аустенит переохладится до линии РSК (727ОС) и превратится в перлит. В этом случае путем замедленного охлаждения или длительной изотермической выдержки ниже линии РSК можно достигнуть полного разложения эвтектоидного цементита, входящего в перлит, и получения также структуры ковкого чугуна с ферритной металлической основой и хлопьевидным графитом. Процесс графитизации при надлежащих температурах широко используется для регулирования металлической основы и свойств высокопрочного чугуна. 2. МИКРОСТРУКТУРНЫЙ АНАЛИЗ ЧУГУНА 2.1. Микроструктура белого чугуна В соответствии с диаграммой состояния железо-цементит белый чугун может быть доэвтектическим с содержанием углерода менее 4,3%, эвтектическим при 4,3% углерода и заэвтектическим с концентрацией углерода более 4,3%. При охлаждении доэвтектического состава из жидкого состояния до линии ликвидус ВС никаких превращений не происходит. От температур линии ликвидус ВС до линии солидус ЕС кристаллизуется аустенит переменного состава, что приводит (при 1147ОС) к увеличению содержания в жидком чугуне углерода до 4,3% и эвтектическому превращению, при котором происходит одновременная кристаллизация из жидкости двух фаз - аустенита с концентрацией 2,14% С и цементита, приводящая к образованию ледебурита. Дальнейшее охлаждение, за счет выделения вторичного цементита в соответствии с линией ЕS сопровождается снижением содержания углерода в аустените до 0,8% С, эвтектоидным превращением по линии РSK, в результате чего микроструктура доэвтектического белого чугуна ниже 727ОС, состоит из перлита в виде темных участков, ледебурита в виде темных точечных перлитных включений на белом фоне цементита и вторичного цементита, который может быть в виде светлых отдельных включений и игл, и может сливаться с цементитом ледебурита (рис.2). С увеличением содержания углерода в чугуне количество ледебурита возрастает, а перлита уменьшается. Микроструктура эвтектического белого чугуна состоит из ледебурита, представляющего собой при температурах выше линии PSK (727ОС) смесь аустенита и цементита (эвтектического и вторичного), а ниже - смесь перлита и цементита (рис.3). Микроструктура заэвтектического белого чугуна состоит из крупных светлых пластин первичного цементита и ледебурита (рис.4).

уменьшается. Высокое содержание эвтектического, первичного и вторичного цементита в белом чугуне придает ему высокую твердость, хрупкость и износостойкость. Белый чугун очень плохо обрабатывается режущим инструментом. Применяется при литье только износостойких отливок, не требующих обработки (шары для шаровых мельниц, прокатные валки, вагонные колеса с отбеленным ободом и некоторые другие). Белый чугун своим названием обязан матово-белому цвету излома. 2.2. Микроструктура серого чугуна Серый чугун, как уже было отмечено, получается непосредственно в процессе кристаллизации из жидкого состояния при медленном охлаждении в литейных формах. В структуре серого чугуна ледебурит отсутствует, а углерод находится в форме пластинчатого графита (в виде прожилок, лепестков, чешуек). Металлическая основа (матрица) серого чугуна зависят от количества связанного углерода (цементита), оставшегося в структуре после графитизации. Если связанного углерода почти нет, то металлическая основа - ферритная, если связанного углерода 0,8% - перлитная, если меньше 0,8% - ферритоперлитная. Соответственно и чугун называют ферритным (рис.5), перлитным (рис.6), ферритоперлитным (рис.7).

Пластинчатая форма графита в значительной степени разупрочняет металлическую основу и придает серому чугуну повышенную хрупкость. Серый чугун хорошо обрабатывается режущим инструментом. Отливки из серого чугуна производятся в соответствии с ГОСТ 1412-79. По серому цвету излома чугун называется серым.

2.3. Микроструктура ковкого чугуна Ковкий чугун получается путем отжига (графитизаиии) белого доэвтектического чугуна. В зависимости от режима отжига металлическая основа так же, как и у серого чугуна, может быть ферритной (рис.8), перлитной (рис.9) и ферритоперлитной (рис.10). При отжиге белого чугуна графит кристаллизуется в виде хлопьев и называется графитом отжига (см. рис.1, в).

2.4. Микроструктура высокопрочного чугуна Получение высокопрочного чугуна основано на обработке (модифицировании) серого чугуна в жидком состоянии присадками магния, церия. От степени графитизации (количества оставшегося связанного углерода в структуре) металлическая основа чугуна с шаровидным графитом может быть ферритной (рис.11), ферритоперлитной (рис.12) и перлитной (рис.13).

3. МЕТОДИКА ВЫПОЛНЕНИЯ РАБОТЫ - Уясните цель работы, - Сопоставьте способы получения различных видов чугуна. - Изучите микроструктуру чугунов при нормальной температуре (альбом, с.13-16). - Изобразите схемы микроструктур различных видов чугуна в нетравленом состоянии и после травления универсальным реактивом - 4% раствором азотной кислоты в этиловом спирте. - Выполните микроструктурный анализ различных видов чугуна. - Проследите за формированием структуры одного из сплавов белого чугуна при охлаждении из жидкого состояния. - Составьте отчет о работе.

4 СОДЕРЖАНИЕ ОТЧЕТА - Цель работы. - Определение чугуна. - Классификация чугуна. - Определение структурных составляющих чугуна. - Характеристика белого, серого, ковкого, высокопрочного чугунов, особенности их получения, структуры и свойств. - Схемы микроструктур чугуна. - Микроструктурный анализ чугуна. - Схемы вероятных микроструктур одного из сплавов белого чугуна при охлаждении из жидкого состояния. 5 КОНТРОЛЬНЫЕ ВОПРОСЫ - Какой сплав называется чугуном? - Назовите виды чугуна. - Какой чугун называется белым? - Какова форма графитовых включений в сером, ковком и высокопрочном чугуне? - Что представляют собой структурные составляющие чугуна - феррит, цементит, перлит, ледебурит, графит и какими основными свойствами они обладают? - Какие факторы влияют на процесс графитизации чугуна? - Какая металлическая основа может быть у чугунов, содержащих графит, и от чего она зависит? - Что представляет собой фосфидная эвтектика и в каком чугуне она встречается? - Какой процесс называется графитизацией? - Какие факторы влияют на процесс графитизации?

РЕКОМЕНДУЕМЫЙ БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Гуляев А.П. Металловедение.- М.:Металлургия, 1986.- 544С., С.181-198. 2. Лахтин Ю.М. Металловедение и термическая обработка.- М.:Металлургия, 1984.- 360 С., С.139-152. 3. Геллер П.А., Рахштадт А.Г. Материаловедение.- М.:Металлургия, 1989.- 456 С., С.265-268.

Лабораторная работа №3 МЕТОДИКА ВЫПОЛНЕНИЯ РАБОТЫ 3.1. Уясните цель работы. 3.2. Изучите сущность легирования стали, классификацию легирующих элементов, особенности маркировки и принципы классификации легированной стали по составу, назначению, структуре в равновесном состоянии и после охлаждения на воздухе из аустенитного состояния. 3.3. Сопоставьте микроструктуру легированных сталей. 3.4. Изобразите схемы микроструктур различных классов легированной стали. 3.5. Выполните микроструктурный анализ различных классов легированной стали. 3.6. Составьте отчет о работе.

СОДЕРЖАНИЕ ОТЧЕТА - Цель работы. - Определение легированной стали. - Классификация легирующих элементов. - Особенности маркировки легированных сталей. - Принципы классификации легированной стали по структуре в равновесном состоянии и после охлаждения на воздухе из аустенитного состояния. - Схемы микроструктур различных классов легированной стали. - Микроструктурный анализ различных классов легированной стали. - КОНТРОЛЬНЫЕ ВОПРОСЫ - 1. Какие стали называются легированными? - 2. Какие легирующие элементы является карбидо- и некарбидообразующими? - 3. Как маркируются легированные стали? - 4. По каким признакам классифицируют легированную сталь? - 5. На какие группы подразделяются легированные стали по назначению? - 6. На какие классы делятся легированные стали по структуре в равновесном состоянии? - 7. Какие легирующие элементы содержат стали аустенитного и ферритного классов? - 8. На какие классы делятся легированные стали по структуре после охлаждения на воздухе из аустенитного состояния? - 9. Какие стали относятся к ледебуритному классу? - 10. Какие стали относятся к карбидному классу? - МЕТОДИКА ВЫПОЛНЕНИЯ PAБOTЫ 3.1. Уясните цель работы. 3.2. Изучите классификацию, характеристику и особенности формирования структуры цветных сплавов в условиях равновесия. 3.3. Изучите микроструктуру цветных сплавов. 3.4. Изобразите схемы микроструктур изученных цветных сплавов. 3.5. Выполните микроструктурный анализ цветных сплавов. 3.6. Проследите, используя диаграмму, за формированием структуры одного из сплавов при охлаждении из жидкого состояния. 3.7. Составьте отчет о работе. СОДЕРЖАНИЕ ОТЧЕТА - Цель работы. - Классификация и краткая характеристика изученных сплавов. - Схемы микроструктур цветных сплавов. - Микроструктурный анализ цветных сплавов. - Схемы вероятных микроструктур в процессе охлаждения из жидкого состояния одного из цветных сплавов.

КОНТРОЛЬНЫЕ ВОПРОСЫ - 1. По какому принципу цветные сплавы делят на литейные и деформируемые? - 2. Какие сплавы называются дуралюминами, какие - силуминами? - 3. В чем заключается модифицирование силумина, какое изменение в структуре и свойствах оно вызывает? - 4. Какие сплавы называются латунями, какие бронзами? - 5. В чем различие по составу, структуре и свойствам однофазных и двухфазных латуней? - 6. Каково влияние олова на структуру и свойства оловянистых бронз? - 7. Какой состав, структуру и свойства имеет свинцовистая бронза марки БрС3О? - 8. Какие легирующие элементы используются в магниевых сплавах? - 9. Каковы требования, предъявляемые к антифрикционным материалам? Какова структура баббита марки Б83? - 10. Каковы принципы маркировки цветных сплавов?

ИЗУЧЕНИЕ СВОЙСТВ ПЛАСТМАСС ЦЕЛЬ РАБОТЫ: изучение состава, назначения составляющих, классификации и использования пластмасс, а также их основных свойств. СПОСОБЫ ОПРЕДЕЛЕНИЯ СВОЙСТВ ПЛАСТМАСС 1. Испытания на твердость Твердость пластмасс определяют по методу Бринелля - вдавливанием стального шарика диаметром 5,0 мм в испытуемый материал под действием выбранной нагрузки в течение определенного времени. Испытания проводятся на образцах толщиной не менее 5 мм. Твердость определяется по таблицам в зависимости от диаметра отпечатка шарика на поверхности пластмассы. 2. Испытания на растяжение При испытании используются образцы из листовых материалов: полиэтилена, текстолита, гетинакса. Кроме того, для сравнения испытываются образцы стальные, медные, алюминиевые. В результате определяют предел прочности при растяжении sВ, удельную прочность kР при растяжении и относительное удлинение d. Величину предела прочности при растяжении определяют по формуле: sВ = где Р – величина разрывного усилия, Н; F – площадь поперечного сечения рабочей части образца до испытаний, м2. Величина удельной прочности при растяжении определяется по формуле: kР = где g - удельный вес испытываемого материала, г/см3. Величину относительного удлинения d определяют по формуле: d = где l1 – длина образца после разрыва, м; l0 – расчетная длина образца до разрыва, м. 3. Испытания на ударную вязкость Определение ударной вязкости проводят на образцах без надреза. Для испытаний используются образцы из древесно-стружечных плит (ДСП), текстолита, гетинакса. Испытания осуществляются на копре маятникового типа. Величину ударной вязкости a пределяют по формуле: a = где А – работа, затрачиваемая на разрушение образца; b и h – соответственно ширина и толщина образца до испытаний. КОНСТРУКТОРСКО-ТЕХНОЛОГИЧЕСКИЕ ТРЕБОВАНИЯ К ИЗДЕЛИЯМ ИЗ ПЛАСТМАСС Конструктивные особенности изделий из пластмасс обусловлены их свойствами и способами получения. При проектировании деталей (особенно изготовляемых литьем под давлением и прессованием) необходимо учитывать следующие основные особенности. Процесс изготовления изделий сопровождается большой усадкой. Поэтому в конструкциях не допускается значительной разностенности, которая вызывает коробление деталей и образование трещин. Для повышения жесткости в конструкции деталей необходимо вводить ребра жесткости. Для малогабаритных деталей роль ребра жесткости могут выполнять выступы или впадины. Если возможно по конструктивным соображениям, детали необходимо выполнять с большой конусностью. Сквозные отверстия лучше располагать не в сплошных массивах, а в специальных бобышках с тонкими стенками, что снижает усадку и усилие обхвата стержней пресс-форм.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-04; просмотров: 212; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.143.228.40 (0.222 с.) |

. Выявленный металлографически в связи с наличием межфазных границ как смесь, перлит во своей природе представляет собой бикристаллическое образование, двухфазный бикристалл, т.е. сросток сильно разветвленных кристаллов разных фаз.

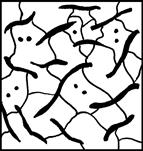

. Выявленный металлографически в связи с наличием межфазных границ как смесь, перлит во своей природе представляет собой бикристаллическое образование, двухфазный бикристалл, т.е. сросток сильно разветвленных кристаллов разных фаз. Рисунок 7 - Схема микроструктуры доэвтектоидной углеродистой стали после прокатки. Строчечная структура. Феррит и перлит. ´350

Рисунок 7 - Схема микроструктуры доэвтектоидной углеродистой стали после прокатки. Строчечная структура. Феррит и перлит. ´350

.

. . Выявленный металлографически как смесь, ледебурит по своей природе представляет собой бикристаллическое образование, двухфазный бикристалл.

. Выявленный металлографически как смесь, ледебурит по своей природе представляет собой бикристаллическое образование, двухфазный бикристалл.

Рис.4. Схема микроструктуры заэвтектического белого чугуна. Ледебурит и первичный цементит. ´350

Рис.4. Схема микроструктуры заэвтектического белого чугуна. Ледебурит и первичный цементит. ´350

,

, ,

, %,

%, ,

,