Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Характеристика объекта исследования

Эпоксидные смолы. Подавляющее большинство олигомеров, используемых при производстве стекло-, угле- и органопластиков относятся к классу термореактивных материалов, которые отверждаются в процессе протекания химической реакции между олигомером и отвердителем. При производстве ПКМ используют различные классы связующих (эпоксидные, полиэфирные и др.), в зависимости от требований, предъявляемых к конечному изделию и технологии производства. Эпоксидные смолы обладают рядом преимуществ: - связующие на основе данных смол могут достаточно долгое время находиться в не отвержденном состоянии; - данные связующие могут отверждаться в широком интервале температур, имеют относительно невысокие (по сравнению с фенольно-формальдегидными смолами) значения объемной усадки, которые составляют 1…5%. Недостатки эпоксидных смол являются сравнительно высокая цена, высокая вязкость и продолжительное время отверждения. Среди модифицированных смол наиболее широкое применение нашли: - эпоксидно-полиэфирные («винилэфирные смолы»), дешевле и удобнее в работе; - эпоксидно-фенолформальдегидные, имеющие высокую теплостойкость; - эпоксидно-кремнийорганические, обладающие увеличенной тепло- и термостойкостью, а также стойкостью к радиационному облучению. Большую часть эпоксидных смол получают путем взаимодействия эпихлоргидрина с дифенолпропаном (bisphenol A, ДИАН) в присутствии щелочи. Такие смолы получили название эпоксидиановых и носят маркировку ЭД. В результате реакции образуется диглицидиловый эфир бисфенола А (DGEBA), который в зависимости от условий проведения реакции (время, температура) может далее реагировать с дифенолпропаном, образуя олигомерные продукты. Если остановить реакцию на ранних стадиях, образуются вязкие жидкости с высоким эпоксидным числом (ЭД-22, ЭД-20 и их аналоги LE828, DER331[A1]). Номер, указанный в марке эпоксидно-диановой смолы отражает содержание эпоксидных групп в %, чем выше этот номер, тем меньше вязкость смолы, так например, ЭД-8 – это твердая смола, а ЭД-20 и ЭД-16 - вязкая жидкость, ЭД-20 - низковязкая жидкость. При более жестких условиях и ином соотношении компонентов образуются твердые материалы (ЭД-8, DER-671, YD-011). Наиболее широко используемая в России эпоксидная смола имеет марку ЭД-20 (табл. 1.1) и на 90 % состоит из мономерного диглицидилового эфира бисфенола А (DGEBA) (рис. 1.1) и на 10 % из олигомеров общей формулы.

Рис. 1.1. Формула мономерного диглицидилового эфира бисфенола (DGEBA)

Таблица 1.1 Характеристики эпоксидной смолы ЭД-20 (ГОСТ 10587-72)

Эпоксидный олигомер ЭД-20 (и его аналоги LE828, DER331) представляет собой вязкую прозрачную жидкость, хорошо растворимую в кетонах, толуоле, хлорированных углеводородах и других органических растворителях, но нерастворимую в воде, бензине и ограниченно растворимую в спиртах. Важнейшими характеристиками эпоксидиановой смолы являются: - массовое содержание эпоксидных групп (может варьироваться в широких пределах от 1 % до 35 %) - массовое содержание гидроксильных групп (0,2…10 %). Эти параметры позволяют рассчитать необходимое количество отвердителя по отношению к смоле. Эпоксидные диановые смолы подразделяются следующим образом: - твердые (высокоплавкие) ЭД-8, Э-33, Э-49 и др.; - высоковязкие (низкоплавкие) ЭД-14, ЭД-16, Э-40 и др.; - жидкие ЭД-20, ЭД-22, ЭД-24. Наряду с эпоксидными смолами марки ЭД в России также используются эпоксидные смолы марок ЭХД, ЭТФ, ЭА, ЭЦ, УП-610, УП-637. В Швейцарии фирма Huntsman Advanced Materials (ранее Ciba Geigy) производит смолы на основе дифенилолпропана марок Araldite, в США фирма Dow Chemical - смолы марок DER, в Великобритании фирма Resolution Perfomance Products - смолы марок Epicote. Отвердители, как и олигомеры, являются основными компонентами связующего и обеспечивают его переход из жидкого состояния в твердое, в результате необратимых химических взаимодействий. Правильный выбор отвердителя не менее важен для получения связующего с требуемыми свойствами, чем выбор смолы. К отвердителям предъявляют следующие требования: 1) обеспечение требуемых эксплуатационных свойств изделия; 2) способность технологично (быстро и без дополнительного нагревания) совмещаться с олигомером;

3) способность отверждать олигомер при заданных условиях (температура, время, давление); 4) соответствие требованиям безопасности, в частности, минимальная летучесть. Благодаря уникальным свойствам эпоксидных олигомеров для их отверждения могут быть использованы химические соединения различных классов: алифатические полиамины, ароматические амины, ангидриды и др. В зависимости от температуры отверждения все отвердители подразделяют на два класса: холодного (т.е. при комнатной температуре) и горячего (т.е. при повышенных температурах) отверждения. Из большой группы алифатических полиаминных отвердителей холодного отверждения в настоящей работе использованы алифатические амины, которые являются наиболее дешевыми и активными отвердителями: диэтилентриамин (ДЭТА), триэтилентетраамин (ТЭТА), гексаметилендиамин (ГМДА), полиэтиленполиамин (ПЭПА) (табл. 1.2), и модифицированные алифатические амины АФ2 (продукт взаимодействия фенола, формальдегида с этилендиамином) и УП-0633М (моноцианэтилированный ДЭТА (цианэтилированный амин), а также отвердители горячего отверждения из класса ангидридов. Эти отвердители относятся к классу материалов холодного отверждения, т.е. позволяют проводить процесс отверждения при комнатной температуре (20-25°С) и являются самыми дешевыми среди отвердителей для эпоксидных связующих. Все алифатические амины представляют собой прозрачные или (и) желтоватые жидкости с резким запахом аммиака. Жизнеспособность связующих на основе алифатических аминов может изменяться от десятков минут до нескольких часов. Время полного отверждения составляет 24 часа при 22…25 °С.

Таблица 1.2 Основные характеристики отвердителей на основе алифатических аминов

ВНИМАНИЕ! Все алифатические амины являются опасными веществами, способными вызывать сильные аллергические реакции при попадании на кожу. Следует тщательно соблюдать правила безопасности при работе с алифатическими полиаминами! ВНИМАНИЕ! Связующие холодного отверждения, смешанные в большом количестве, способны к самовозгоранию. Не следует изготавливать единовременно более 200 г связующего!

Отверждение связующего на основе эпоксидной смолы и полиаминного отвердителя происходит в результате взаимодействия аминогрупп отвердителя с эпоксидными группами смолы с раскрытием цикла. Реакция протекает без выделения воды и других летучих компонентов, в результате образуется сетчатый полимер (одна первичная аминогруппа реагирует с двумя эпоксидными). Для проведения отверждения (т.е. полной сшивки эпоксидной смолы) теоретическое соотношение количества функциональных групп в отвердителях и эпоксидных групп должно быть равно 1:1. Это соотношение называют стехиометрическим коэффициентом k, значения которого рассчитывают по формуле

где Э – содержание эпоксидных групп в смоле, % (масс) – находят из справочной литературы, паспорта смолы, выданного производителем или определяется самостоятельно путем химического анализа; Мот – относительная молекулярная масса отвердителя – рассчитывают по структурной формуле или приводится в паспорте; N – число функциональных групп в молекуле отвердителя, эквивалентных эпоксидной группе; Мэ n – относительная молекулярная масса эпоксидной группы. Как правило, значения стехиометрического коэффициента приводятся в паспортных данных на отвердитель поэтому для определения его требуемого количества (для отверждения 100 мас.частей эпоксидной смолы) определяется согласно зависимости О = Э × k Значения стехиометрических коэффициентов приведены в табл. 1.2. и 1.4. Некоторые характеристики эпоксидных связующих на основе смолы марки ЭД-20, отвержденных алифатическими аминами приведены в табл. 1.3.

Таблица 1.3 Характеристики полимеров на основе эпоксидной смолы и отвердителей на основе алифатических аминов

К основным недостаткам алифатических аминов-отвердителей относятся: - наличие неприятного запаха, летучесть и токсичность; - высокая чувствительность всех свойств отвержденного материала к точной дозировке компонентов (незначительное отклонение количества алифатического полиамина от оптимального приводит к заметному ухудшению целого комплекса свойств материала); - сильный экзотермический эффект при отверждении, в результате чего может произойти самовозгорание и даже взрыв. Модифицированные алифатические амины имеют пониженную летучесть (упругость пара по сравнению с немодифицированными аминами уменьшается в сотни раз) и меньшую токсичность. В настоящее время широкое распространение получил модифицированный алифатический амин марки УП-0633М (марка А - цианоэтилированный алифатический полиамин). Этот отвердитель представляет собой очень низковязкую жидкость (10…100 мПа·с), хорошо разбавляет и пластифицирует смолу. По сравнению с традиционными алифатическими полиаминами реакция отверждения протекает медленнее, что приводит к быстрому нагреву.

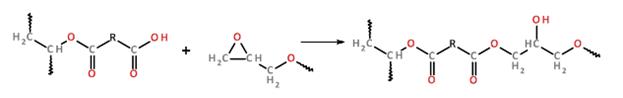

Наряду с алифатическими аминами при отверждении эпоксидных смол широкое распространение получили ангидриды. Чаще всего связующие с ангидридными отвердителями перерабатывают при повышенной температуре, однако добавление катализаторов позволяет создавать связующие холодного отверждения с ангидридами. Ангидридные отвердители чрезвычайно чувствительны к присутствию гидроксильных групп в эпоксидной смоле (количественно характеризуемых гидроксильным числом). Чем больше гидроксильное число, тем быстрее идет реакция и тем меньше время жизни связующего. Этот факт напрямую связан с протекающими при отверждении реакциями: ангидридная группа не реагирует напрямую с эпоксидной. На первой стадии реакции ангидрид реагирует с гидроксильными группами смолы (или со следовыми количествами воды) (рис 1.2, а) с образованием сложноэфирной группы и кислоты. На второй стадии (рис 1.2, б) кислотная группа взаимодействует с эпоксидной с раскрытием трехчленного цикла. Таким образом, смола ЭД-22 (0,2…0,4 % гидроксильных групп) имеет время желатинизации с малеиновым ангидридом при 100 °С не менее 16 ч, а смола ЭД-8 (6,5…6,8 % гидроксильных групп) - не более 2 ч. Все ангидриды являются отвердителями горячего отверждения. Исторически первыми ангидридными отвердителями были малеиновый и фталевый ангидриды, однако в настоящее время они мало используются из-за своей низкой технологичности (табл. 1.4, 1.5). Большая летучесть, необходимость предварительного расплавления, высокая реакционная способность малеинового и фталевого ангидридов являются существенными технологическими недостатками.

Рис. 1.2. Схемы реакций протекающих между эпоксидными смолами и ангидридными отвердителями Таблица 1.4 Основные характеристики ангидридных отвердителей

В отличие от кристаллического малеинового ангидрида жидкие ангидриды типа изо-МТГФА более технологичны, - являются низковязкими жидкостями и поэтому их не нужно расплавлять перед применением, как малеиновый ангидрид. На основе изо-МТГФА получают связующие с длительной жизнеспособностью при температуре несколько ниже, чем комнатная. Этот отвердитель обеспечивает хорошие физико-механические характеристики связующим, устойчивость к длительному воздействию воды и влаги, хорошие диэлектрические показатели. Электроизоляционные свойства связующих, отвержденных изо-МТГФА, лучше, чем композиций на основе аминных отвердителей. Еще одним существенным преимуществом Изо-МТГФА является меньшая токсичность по сравнению с малеиновым ангидридом.

Таблица 1.5 Основные характеристики полимеров на основе эпоксидной смолы и ангидридных отвердителей

При использовании ангидридных отвердителей, как правило, в состав связующего вводят катализаторы (их также называют ускорителями процесса отверждения). Использование катализаторов позволяет не только снизить температуру и сократить время отверждения, но и полностью исключить влияние нежелательных побочных реакций при отверждении и стабилизировать свойства полимерных материалов. Широкое распространение получили катализаторы на основе третичных аминов, например УП-606/2 (2,4,6-трис (диметиламинометил) фенол), УП-605/3 (комплекс трехфтористого бора с амином) и др. Катализаторы добавляют обычно в количестве 1…3 % от массы смолы. Некоторые из перечисленных веществ, добавленные в количестве 5…10 % к эпоксидным смолам могут вызывать их самоотверждение, в отсутствии других отвердителей по механизму ионной полимеризации. Наряду с перечисленными классами отвердителей существуют и другие, однако, в мировой практике до 80 % эпоксидных смол отверждаются аминными отвердителями. Активные растворители. Общим недостатком эпоксидных смол является их высокая вязкость, что приводит к существенным технологическим сложностям при пропитке тканных наполнителей и получению избыточного содержания матрицы в ПКМ. Для снижения вязкости нужно использовать специальные добавки. Такими добавками могут быть органические растворители (ацетон, толуол и др.) которые эффективно снижают вязкость, однако значительно ухудшают эксплуатационные свойства изделий. Растворители испаряются из связующего в процессе отверждения, приводя к образованию микропористой структуры, что негативно сказывается на многих эксплуатационных характеристиках. В последнее время широкое распространение получили активные растворители (разбавители). Активные растворители представляют эпоксидные смолы особого типа. Они являются сравнительно низковязкими продуктами, которые хорошо совмещаются с большинством эпоксидных смол и снижают вязкость смесевой эпоксидной композиции. Активные растворители отверждаются большинством известных отвердителей. Использование их в составе композиций эпоксидных связующих (до 20 % массы смолы) активных растворителей обычно обеспечивает заметный эффект пластификации (что может способствовать росту трещиностойкости), но одновременно может приводить к потере теплостойкости. К числу широко используемых активных разбавителей относятся глицидиловые эфиры алифатических спиртов или полиолов, выпускаемые под маркой «лапроксид». Правильный выбор активного растворителя является не менее важным, чем выбор остальных компонентов связующего. В качестве активных разбавителей для эпоксидных смол наибольшее распространение получили диглицидиловый эфир диэтиленгликоля лапроксид ДЭГ-1 (массовая доля эпоксидных групп 26 %), диглицидиловый эфир 1,4-бутандиола (лапроксид БД). Вязкость связующего с увеличением в его составе активного разбавителя уменьшается в 20 и более раз. Чем ниже вязкость связующего, тем быстрее и равномернее происходит пропитка наполнителя (например, стекло или углеткани). Зависимость изменения свойств эпоксидного связующего от количества, введенного в его состав активного разбавителя марки ДЭГ, приведена в табл. 1.6. Таблица 1.6 Зависимость свойств эпоксидного связующего от содержания ДЭГ

Содержание активного растворителя марки ДЭГ указано в массовых частях в расчете на 100 массовых частей смолы.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-04; просмотров: 317; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.117.227.194 (0.046 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||