Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

ОП. 09 Технологическая оснасткаСтр 1 из 6Следующая ⇒

МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ВЫПОЛНЕНИЮ КУРСОВОГО ПРОЕКТА ПО УЧЕБНОЙ ДИСЦИПЛИНЕ ОП. 09 Технологическая оснастка для специальности среднего профессионального образования

Технология машиностроения» (на базе основного общего образования)

Срок получения СПО по ППССЗ – 3 года 10 месяцев базовая подготовка

Санкт-Петербург 2017 г. Методические указания по выполнению курсового проекта по учебной дисциплине ОП.09 Технологическая оснастка разработаны на основе рабочей программы учебной дисциплины и в соответствии с ФГОС СПО по специальности среднего профессионального образования 15.02.08 «Технология машиностроения» (утв. Приказом Министерства образования и науки РФ от 18.04.2014г. N 350, зарег. в Минюсте РФ 22.07.2014г. N 33204).

Организация-разработчик: СПб ГБ ПОУ «Малоохтинский колледж»

Разработчик: Медведюк И.В.

РАССМОТРЕНО И РЕКОМЕНДОВАНО Методическим Советом СПБ ГБ ПОУ «Малоохтинский колледж»

Протокол № 1 от «30» августа 2017 г.

Председатель _________________/ Г.В. Моцак/

РАССМОТРЕНО Методическим объединением преподавателей и мастеров производственного обучения профессионального цикла по профессиям «Наладчик станков и оборудования в механообработке», «Станочник», «Токарь» и специальности «Технология машиностроения»

Протокол № 1 от «30» августа 2017 г.

Председатель _________________/ С.В. Гусарова

ВВЕДЕНИЕ Курсовой проект по дисциплине «Технологическая оснастка» является одним из основных видов учебных занятий и формой контроля учебной работы. Выполнение курсового проекта по дисциплине «Технологическая оснастка» направлено на приобретение практического опыта по систематизации полученных знаний и практических умений, формированию профессиональных (ПК) и общих компетенций (ОК). Выполнение курсового проекта осуществляется под руководством преподавателя дисциплины «Технологическая оснастка». Результатом данной работы должен стать курсовой проект, выполненный и оформленный в соответствии с установленными требованиями. Курсовой проект подлежит обязательной защите. Настоящие методические рекомендации (МР) определяют цели и задачи, порядок выполнения, содержат требования к лингвистическому и техническому оформлению курсового проекта.

Консультации по выполнению курсового проекта проводятся как в рамках учебных часов в ходе изучения дисциплины. 1 ЦЕЛИ И ЗАДАЧИ КУРСОВОГО ПРОЕКТА Выполнение курсового проекта рассматривается как вид учебной работы по дисциплине «Технологическая оснастка» и реализуется в пределах времени, отведенного на её изучение. 1.1 Цель курсового проектирования Выполнение обучающимися курсового проекта по дисциплине «Технологическая оснастка» проводится с целью: 1. Формирования умений: - выбирать станочные приспособления для механической обработки заготовок в зависимости от вида оборудования и типа производства; - выбирать установочные и зажимные элементы приспособлений и рассчитывать надёжность закрепления и погрешность установки заготовки; - пользоваться ГОСТами, справочниками и другой технической литературой. 2. Формирования профессиональных компетенций: Таблица 1

3. Формирования общих компетенций по специальности: Таблица 2

1.2 Задачи курсового проектирования Задачи курсового проектирования: - поиск, обобщение, анализ необходимой информации; - разработка материалов в соответствии с заданием на курсовое проектирование; - оформление курсового проекта в соответствии с заданными требованиями; - выполнение графической части курсового проекта; - подготовка и защита курсового проекта. 2 СТРУКТУРА КУРСОВОГО ПРОЕКТА 2.1 Структура курсового проекта По содержанию курсовой проект носит конструкторский характер. По структуре курсовой проект состоит из пояснительной записки и графической части. Пояснительная записка курсового проекта включает в себя: • Титульный лист. • Содержание. • Введение. • Определение метода и последовательности обработки поверхности, обеспечивающих экономическую точность • Обоснование выбора оборудования режущего и вспомогательного инструмента, назначение, устройство и принцип работы проектируемого приспособления. • Разработка схемы базирования. • Расчёт погрешности базирования заготовки. • Расчёт требуемого усилия зажима заготовки • Чертеж детали • Сборочный чертеж приспособления • Спецификация на сборочный чертёж приспособления. • Чертеж детали приспособления • Заключение. • Список источников и литературы. К пояснительной записке прилагается отзыв руководителя курсового проектирования. Объем пояснительной записки курсового проекта должен быть 15 - 20 страниц печатного текста, объем графической части – 1 лист формата А1- сборочный чертёж приспособления; 2 листа формата А4 – рабочий чертёж обрабатываемой детали и рабочий чертёж любой оригинальной детали приспособления. Текст пояснительной записки и чертежи должны быть выполнены по ГОСТ 2.105 - 2006 «Общие требования к текстовым документам». Общие требования к выполнению пояснительной записки Пояснительная записка выполняется на одной стороне листа бумаги формата А4 с применением печатающих и графических устройств вывода ЭВМ, полными словами, без сокращений, за исключением тех, что установлены ГОСТ 2.004-88, ЕСКД, ГОСТ 2.105-95 ЕСКД, ГОСТ 2.106-96 ЕСКД, ГОСТ 2.109-73 ЕСКД.

Условные обозначения механических, химических, математических и других величин должны быть тождественны во всех разделах записки, и соответствовать стандартам. После обозначения параметра даётся его пояснение, например, «предел прочности на растяжение». Значения символов и числовых коэффициентов, входящих в формулу, должны быть приведены непосредственно после формулы в той же последовательности, в какой приведены в формуле. Первая строка расшифровки должна начинаться со слов «где» без двоеточия после него. Все формулы нумеруются арабскими цифрами, проставленными справа в скобках. В тексте записки даются ссылки на номера формул. Например: «Расчёт производится по формуле 3». Расчёты и вычисления в записке даются с соблюдением установленных правил, с указанием в результатах размерности, принятой в системе СИ. При использовании справочных материалов необходимо делать ссылки на использованную литературу с указанием страниц, номеров, карт и таблиц. Например, ([3]с.92, таблица 5). Если в тексте в пределах одной фразы приводится ряд цифровых значений одной размерности, единицы измерения указываются после последнего числа. Например: 15, 20, 25, 40 мм. Все размещаемые в записке иллюстрации нумеруются арабскими цифрами. Например: рис.1, рис.2 и т. д. Листы пояснительной записки располагаются в следующем порядке: с.1 - титульный лист, далее задание на курсовой проект проект и т. д. Рамка для текста 17,5x26 см. Нижнее поле 2,5 см., верхнее – 1,5 см., правое – 1см., левое поле 2,5 см. Гарнитура GOST type A, высота 5 для всех элементов пояснительной записки. Пояснительная записка и графическая часть курсового проекта выполняются на компьютере в программах AutoCAD, Solidworks и Компас 3D и сдаются в бумажном варианте. 3 ПОРЯДОК ВЫПОЛНЕНИЯ КУРСОВОГО ПРОЕКТА 3.1 Выбор темы Распределение и закрепление тем производит преподаватель (Приложение 1). Документальное закрепление тем производится посредством внесения фамилий обучающихся в утвержденный заместителем директора по учебно-производственной работе перечень тем курсовых проектов. Данный перечень тем курсовых проектов с конкретными фамилиями обучающихся хранится у преподавателя. 3.2 Получение индивидуального задания После выбора темы курсового проекта преподаватель выдает обучающимся индивидуальное задание установленной формы не позднее, чем за 2 месяца до выполнения курсового проекта. 3.3 Составление плана подготовки курсового проекта В самом начале работы обучающийся вместе с руководителем составляют план выполнения курсового проекта (Приложение 2). При составлении плана необходимо уточнить круг вопросов, подлежащих изучению и исследованию, структуру работы, сроки её выполнения, определить необходимые источники и литературу, ОБЯЗАТЕЛЬНО составить рабочую версию содержания курсового проекта по разделам и подразделам. 3.4 Подбор, изучение, анализ и обобщение материалов по выбранной теме

Прежде чем приступить к разработке содержания курсового проекта, очень важно изучить различные источники (ГОСТы, ресурсы Интернет, учебные издания и др.) по заданной теме. Процесс изучения учебной, научной, нормативной, технической и другой литературы требует внимательного и обстоятельного осмысления основных положений проекта. От качества работы на данном этапе зависит качество работы по факту её завершения. При изучении различных источников очень важно все их фиксировать сразу. В дальнейшем данные источники войдут в список источников и литературы. Результат этого этапа курсового проекта - сформированное понимание предмета разработки, логически выстроенная система знаний сущности самого содержания и структуры исследуемой проблемы. 3.5 Разработка содержания курсового проекта Курсовой проект имеет ряд структурных элементов: введение, расчётная часть и графическая часть. В данном разделе приведены общие сведения по выполнению курсового проекта. 3.5.1 Разработка введения Во введении следует обосновать актуальность избранной темы курсового проекта, раскрыть ее теоретическую и практическую значимость, сформулировать цели и задачи работы (Приложение 4). Введение состоит из обязательных элементов, которые необходимо правильно сформулировать. Актуальность исследования (почему это следует изучать?) Актуальность исследования рассматривается с позиций социальной и практической значимости. В данном пункте необходимо раскрыть суть исследуемой проблемы и показать степень ее проработанности в различных трудах. Объект исследования (что будет исследоваться?). Объект предполагает работу с понятиями. В данном пункте дается определение экономическому явлению, на которое направлена исследовательская деятельность. Предмет исследования Предмет исследования направлен на практическую деятельность и отражается через результаты этих действий. Цель исследования С какой целью Вы проводите свое исследование? Задачи исследования Формулируются 3-4 задачи, решение которых приведет к достижению цели исследования. Гипотеза исследования (что неочевидно в исследовании?) Формулируется предположение о том, какую пользу принесет проводимое исследование. В ходе выполнения курсового проекта гипотеза может быть подтверждена или опровергнута. Методы исследования Перечисляются без их описания, через запятую.

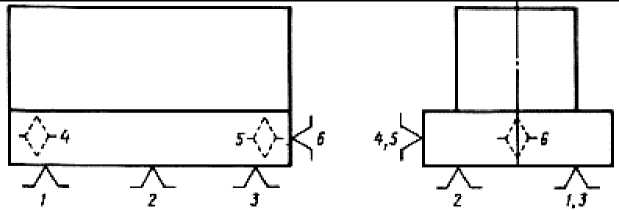

Структура курсовой работы Дается краткое описание глав (разделов) курсового проекта и его графической части. Пример введения см. в Приложении 4. 3.5.2 Разработка основной части курсового проекта Конструирование приспособления целесообразно начинать с уточнения схемы установки. Зная принятую в технологическом процессе схему базирования заготовки, точность и шероховатость базовых поверхностей, необходимо определить тип и размер установочных элементов, их количество и взаимное положение. Решение этого вопроса должно быть увязано с требуемой точностью обработки на данной операции. Зная из технологического процесса величины и направление действия сил резания и моментов резания, нужно установить необходимую величину, направление и место приложения сил закрепления. Исходя из типа приспособления (одно- или многоместное), конфигурации и точности заготовки и величины сил закрепления, выбирают тип зажимного устройства и определяют его основные размеры. При этом следует максимально использовать имеющиеся нормали и стандарты. 3.5.2.1 Разработка схемы базирования заготовки В качестве исходных данных конструктор приспособления должен иметь: чертеж заготовки и детали с техническими требованиями их приемки. Каждое приспособление должно обеспечивать выполнение всех функций, обусловленных операцией. Среди них главной является базирование заготовки, то есть придание ей требуемого положения в приспособлении. После базирования заготовку необходимо закрепить, чтобы она сохранила при обработке неподвижность относительно приспособления. Базирование и закрепление – это два разных элемента установки заготовки. Они выполняются последовательно. Под схемой базирования понимается схема расположения опорных точек на базах заготовки, детали, сборочной единицы, изделия. Все опорные точки на схеме базирования изображаются условными знаками. Обозначения опор, зажимов и установочных устройств на схеме, а также оформления схем установки заготовок и деталей производится в соответствии с ГОСТ 3.1107-81. Таблица 3 Графическое обозначение опор

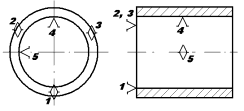

Из теоретической механики известно, что твёрдое тело имеет шесть степеней свободы: три связаны с перемещением тела вдоль трёх взаимно перпендикулярных осей координат ОХ, OY, OZ и три – с возможным его поворотом относительно этих осей. При базировании по правилу шести точек заготовка устанавливается в приспособлении на шесть опорных точек. Нижняя поверхность заготовки (выбирается, как правило, наибольшего размера) устанавливается на 3 точки и является установочной поверхностью. Боковая поверхность с двумя опорными точками является направляющей поверхностью, для которой выбирают поверхность наибольшей протяжённости. Поверхность с одной опорной точкой является опорной поверхностью.

Рисунок 1 - Базирование призматической и цилиндрической заготовки.

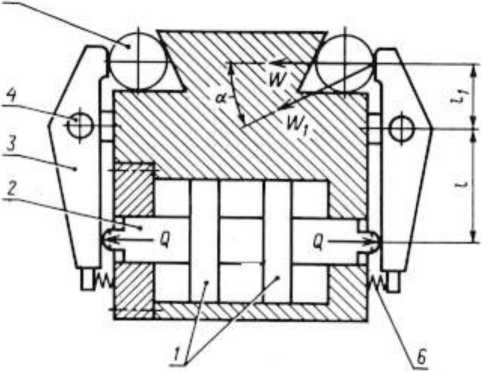

При установке заготовки в приспособление каждая из её степеней свободы отнимается путём прижима детали к соответствующей неподвижной точке (опоры) приспособления. Каждая опора лишает тело одной степени свободы, поэтому для лишения заготовки всех шести степеней свободы необходимо, чтобы в приспособлении было шесть неподвижных опорных точек. Эти точки находятся в трёх взаимно перпендикулярных плоскостях. Силы зажима W1, W2, W3, действующие в направлениях, перпендикулярных к трём плоскостям, прижимают заготовку к шести неподвижным опорам. В «координатный угол» базируются заготовки, имеющие призматическую форму. На второй и последующих операциях заготовки корпусной детали базируются по плоскости и двум отверстиями на базирующие штыри (цилиндрический и призматический). Заготовки деталей цилиндрической формы, в зависимости от вида обработки, могут базироваться в призму, в кулачках самоцентрирующегося патрона, цанги и т.д., а также в центрах при токарной обработке или фрезеровании. Таблица 4 Варианты схем базирования заготовок в приспособлениях

3.5.2.2 Расчет погрешности базирования заготовки в приспособлении Суммарная погрешность при выполнении любой операции механической обработки включает в себя: а) погрешность установки заготовки; б) погрешность настройки станка; в) погрешность обработки, возникающую в процессе изготовления детали. Расчет выполняется в следующей последовательности: Определяется допустимая погрешность установки заготовки в приспособлении. Она равна разности допуска на выполняемый размер детали по чертежу и суммы погрешностей статической и динамической настройки технологической системы /ТС/. Суммирование погрешностей статической и динамической настройки ТС следует производить с учетом вида составляющих погрешностей: случайные, систематические, постоянные, зависимые, независимые, скалярные, векторные, функциональные, а также с учетом законов их распределения и относительной величины. Погрешность установки εу – одна из составляющих суммарной погрешности выполняемого размера детали. Она возникает при установке заготовки в приспособлении и складывается из погрешности базирования εб, погрешности закрепления εз и погрешности положения εпр, зависящей от неточностей приспособления и определяемой ошибкой изготовления, сборки его установочных элементов и их износа при работе. Погрешность установки εу выражается как суммарное поле рассеяния выполняемого размера, подчиняющееся закону нормальному распределения.

Для получения годных деталей суммарная погрешность при обработке на станке должна быть меньше допуска Т на заданный размер детали

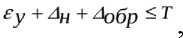

где Δн - погрешность настройки станка, возникает при установке режущего инструмента на размер, а также вследствие неточности копиров и упоров для автоматического получения заданных размеров на детали; Δобр - погрешность обработки, возникающая в процессе изготовления детали на станке. 3.5.2.3 Порядок разработки расчетной схемы и определения потребных сил закрепления заготовки Главной задачей расчета зажимных усилий при проектировании приспособления является нахождение минимально необходимых усилий. Исходными данными для расчета усилий зажима являются силы резания, массовые силы, а также силы второстепенного характера. Учитывая, что массовые силы и силы второстепенного характера в большинстве случаев малы по сравнению с усилиями резания, при составлении расчетных схем учитываются силы резания, а влияние остальных сил может быть компенсировано коэффициентом запаса. Закрепление заготовки производится с помощью зажимных устройств различных конструкций. Принцип действия и конструкцию зажимного устройства конструктор выбирает, исходя из конкретных условий выполнения операций: типа производства, величин сил резания, действующих на заготовку при выполнении операций, конструктивных особенностей заготовки, типа станка. Методика силового расчета станочных приспособлений в некоторой степени определяется применяемыми зажимными устройствами, которые разделяются на три группы.

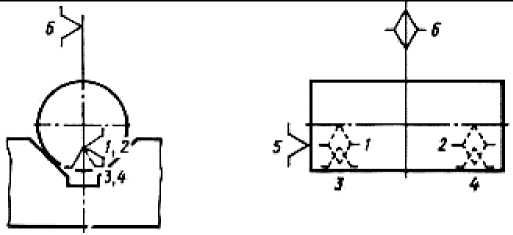

Схемы зажимных устройств К первой группе относятся зажимные устройства (рисунок 2, а), имеющие в своем составе силовой механизм (СМ) и привод (П), который обеспечивает перемещение контактного элемента (К) и создает исходное усилие Q, преобразуемое силовым механизмом в зажимное усилие W. Используемые приводы достаточно разнообразны: пневматические, гидравлические, пневмогидравлические, электрические и т.д. Применяются в серийном, крупносерийном производствах. Во вторую группу (рисунок 2, б) входят зажимные устройства, состоящие лишь из силового механизма, который приводится в действие непосредственно рабочим, прилагающим исходное усилие Q на плече L. Эти устройства иногда называют зажимным устройством с ручным приводом (единичное и мелкосерийное производство). К третьей группе относятся зажимные устройства, которые в своем составе не имеют силового механизма, а используемые приводы лишь условно можно назвать приводами, так как они не вызывают перемещений элементов зажимного устройства и только создают зажимное усилие W, которое в этих устройствах является равнодействующей равномерно распределенной нагрузки q, непосредственно действующей на заготовку и создаваемой либо в результате атмосферного давления, либо посредством магнитного силового потока. К этой группе относятся вакуумные и магнитные устройства (рисунок 2, в). Применяются во всех видах производства. Порядок разработки: Силовой расчет станочных приспособлений можно разбить на следующие этапы: 1. Определение сил и моментов резания. Действующие на заготовку силы и моменты резания можно рассчитать по формулам, приводимым в справочниках и нормативах по режимам резания применительно к определенному виду обработки. 2. Выбор коэффициента трения f заготовки с опорными и зажимными элементами. В приспособлениях силы трения возникают на поверхностях контакта заготовки с опорными и зажимными элементами. Величина коэффициента трения зависит от многих факторов. При использовании приспособлений его определение связано с определенными трудностями. В приспособлениях встречается много различных сочетаний контактных поверхностей, различающихся по форме, состоянию поверхности, твердости и т.д. 3. Составление расчетной схемы и исходного уравнения для расчета зажимного усилия W. Величину необходимого зажимного усилия определяют на основе решения задачи статики, рассматривая равновесие заготовки под действием приложенных к ней сил. К заготовке с одной стороны приложены силы тяжести и силы, возникающие в процессе обработки, с другой - искомые зажимные силы и реакции опор. Под действием этих сил заготовка должна сохранить равновесие. Величину сил резания и их моментов определяют по формулам теории резания металлов или выбирают по нормативным справочникам. Найденное значение сил резания для надежности зажима заготовки умножают на коэффициент запаса. Для этого необходимо составить расчетную схему, то есть изобразить на схеме базирования заготовки все действующие на нее силы: силы и моменты резания, зажимные усилия, реакции опор и силы трения в местах контакта заготовки с опорными и зажимными элементами. Расчетную схему следует составлять для наиболее неблагоприятного местоположения режущего инструмента по длине обрабатываемой поверхности. Величину сил зажима и их направление определяют в зависимости от сил резания и их моментов, действующих на обрабатываемую деталь; при этом решают задачу статики на равновесие твердого тела, находящегося под действием всех приложенных к нему сил и моментов, возникающих от этих сил. Пневматический привод Исходной энергией в пневматических приводах является энергия сжатого воздуха. Широкому внедрению пневматических устройств способствуют следующие их достоинства: - относительная простота конструкции и эксплуатации, а, следовательно, низкая первоначальная стоимость и быстрая окупаемость затрат; - надежность работы в широком диапазоне температуры, влажности и запыленности окружающей среды; - пожаро- и взрывобезопасность; - большой срок службы, достигающий 10...50 млн. циклов; - высокая скорость перемещения выходного звена пневматических исполнительных устройств (линейного до 15 м/с, вращательного до 100 000 об/мин); - легкость получения и относительная простота передачи энергоносителя и возможность снабжения им большого количества потребителей от одного источника; - отсутствие необходимости в защитных устройствах при перегрузке. К основным недостаткам пневматических устройств относятся: - недостаточная плавность перемещения рабочих элементов, особенно при переменной нагрузке, из-за сжимаемости воздуха; - сложность позиционирования исполнительных органов пневмодвигателей.

Рассмотрим различные виды зажимных пневматических устройств.

где: D - диаметр пневмоцилиндра, P - давление воздуха на единицу площади, в расчётах принимают Р = 4 кг/см2, ϛ = 0,85...0,9 - КПД цилиндра, учитывающий потери на трение

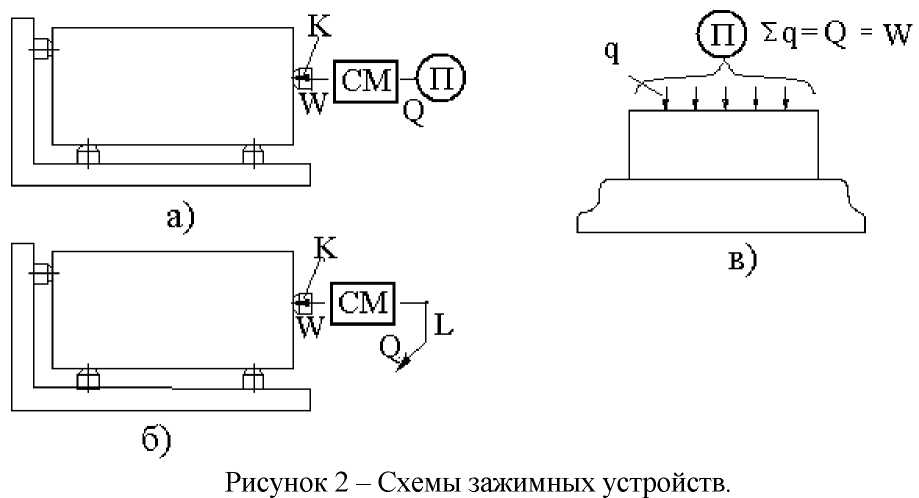

ϛ = 0,95 - КПД рычажного механизма. Пневмокамеры применяют в зажимных, фиксирующих, переключающих, тормозных, прессующих устройствах станков. Достоинства пневмокамер: - малая трудоёмкость при изготовлении; - высокая герметичность рабочей полости; - отсутствие необходимости в подаче распыленного масла; - низкие эксплуатационные расходы; - высокий ресурс Недостатки: - малая величина хода; - непостоянство усилия по ходу; - относительно низкая долговечность диафрагм. Диафрагмы могут быть эластичными (из резины, резинотканевых и синтетических материалов) и металлические (из специальных сортов стали, бронзы и латуни толщиной листа 0,2...0,5 мм). В пневмоприводах станков, прессов и других машин применяют, как правило, эластичные диафрагмы, которые в зависимости от формы поперечного сечения разделяют на плоские и тарельчатые. Тарельчатые диафрагмы изготовляют в пресс-формах из четырехслойной ткани, покрытой с обеих сторон маслостойкой резиной. Плоские диафрагмы вырезают из листовой технической резины с тканевой прокладкой. Кроме резинотканевых, могут применяться и резиновые диафрагмы. Пневмокамеры с упругими диафрагмами бывают одностороннего и двустороннего действия. В зависимости от способа компоновки с приспособлением, пневмокамеры подразделяют на универсальные, встраиваемые и прикрепляемые.

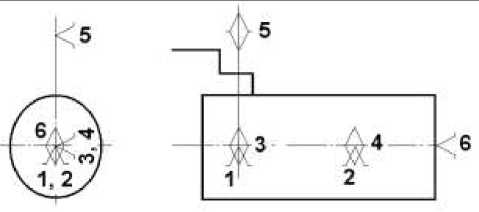

Мембранные пневмоцилиндры:

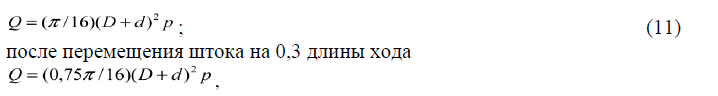

а - одностороннего действия, б - двухстороннего действия. Основными параметрами, определяющими работу мембранных пневмоцилиндров, является сила Q на штоке и длина его рабочего хода. Сила Q меняется при перемещении штока из исходного положения в конечное положение. Оптимальная длина хода штока, при котором сила Q изменяется незначительно, зависит от расчетного диаметра мембраны, ее толщины, материала, формы и диаметра опорного диска мембраны. Приближенно силу Q на штоке мембранного пневмопривода двухстороннего действия для тарельчатых (выпуклых) мембран при подаче сжатого воздуха в бесштоковую полость можно определить по приведенным ниже формулам: в исходном положении штока

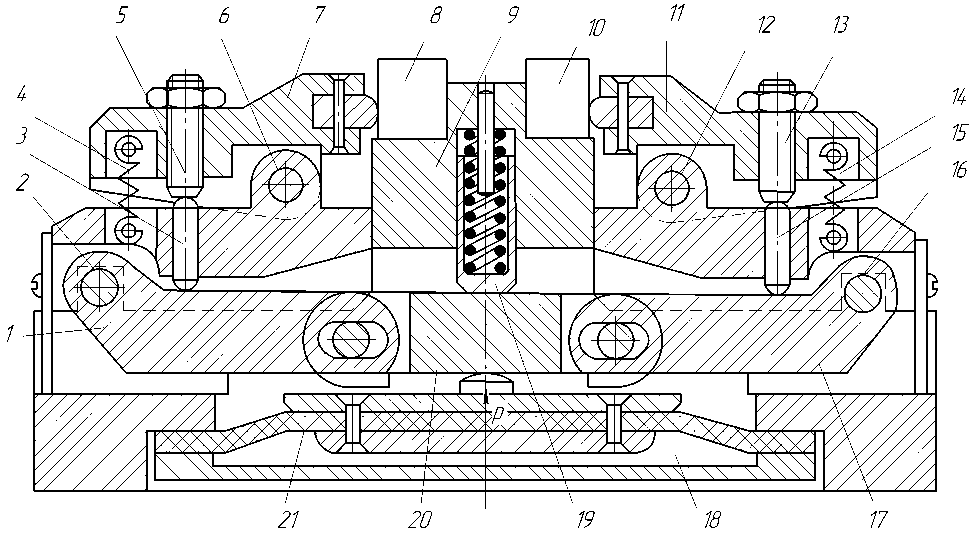

Оптимальная длина хода штока мембранного пневмоцилиндра одностороннего действия с тарельчатой резинотканевой мембраной равна (0,25...0,35) D с плоской резинотканевой мембраной (0,18...0,22) D. На рисунке 5 показана конструкция встроенной (также стационарной) пневмокамеры. Сила Р от толкателя диафрагмы 21 передается на обрабатываемые детали 8 - 10 не непосредственно, а через рычаги 1 - 17, которые, поворачиваясь относительно осей 2 - 16, поднимают стержни 3 - 15, действующие на регулируемые винты 5 - 13 прихватов 7 - 11. Последние, поворачиваясь около осей 6 - 12, закрепляют обрабатываемые детали, прижимая их одновременно к вертикальной и горизонтальной опорным поверхностям установочной детали 9.

Рисунок 5 - Сборочный чертеж мембранной пневмокамеры.

При удалении воздуха из полости 18 траверса 20 опускается под действием подпружиненного плунжера 19 и возвращает рычаги 1 - 17 в исходное положение, а прихваты под действием пружин 4 - 14 расходятся, освобождая обработанную деталь.

315 Рисунок 6 - Агрегатированная пневмокамера.

Расчёт пневмоцилиндров Поскольку пневматические приводы работают на постоянном подводимом давлении Р сжатого воздуха в пределах 0,4-10 МПа, то выбор пневмоцилиндров проводят на основе расчета их диаметров, а пневматических моторов - на основе расчета их рабочих объемов. Диаметр зажимных пневмоцилиндров определяется, исходя из усилия зажима F, приведенного к штоку пневмоцилиндра, по зависимости F = PS, где S - эффективная площадь цилиндра. Для пневмоцилиндра с двусторонним штоком S = π (D 2 - d 2)/4, (12) где D и d - соответственно диаметры цилиндра и штока. Задавшись диаметром штока (или определив его размер, исходя из условий прочности под действием силы зажима), определяют диаметр штока. Если пневмоцилиндр с односторонним штоком, то необходимо знать, в какую полость (штоковую или бесштоковую) будет подаваться рабочая среда для зажима. Как правило, это бесштоковая полость, поскольку в этом случае необходимая сила зажима будет достигаться при меньшем диаметре цилиндра. Тогда

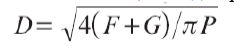

Часто для зажимных целей применяют пневмоцилиндры одностороннего действия с односторонним штоком и пружинным разжимом. В этом случае необходимо при расчете диаметра цилиндра учитывать и силу пружины G = с (/о + /), где с - жесткость пружины, /о - предварительный натяг, / - ход поршня при зажиме. Тогда

Рассчитав диаметр цилиндра D, из каталогов выбирают пневмоцилиндр с ближайшим большим диаметром (это дает запас по силе зажима) и ходом поршня, удовлетворяющим условиям зажима. Если для зажима используется пневмомотор, то его выбор ведут по рабочему объему v. Расчетное значение определяют по формуле: v = 2

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-04; просмотров: 158; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.97.189 (0.154 с.) |

(1)

(1) (2)

(2)

где D - диаметр мембраны; d - диаметр опорного диска.

где D - диаметр мембраны; d - диаметр опорного диска.

(13)

(13) (14)

(14)