Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет на прочность соединений с призматическими шпонками

Основным критерием работоспособности шпоночных соединений является прочность. При проектировании шпоночного соединения ширину b и высоту h шпонок принимают по соответствующему ГОСТ, в зависимости от диаметра d вала. Длину l шпонки принимают в зависимости от длины ступицы и согласовывают с ГОСТом на шпонки. Достаточность принятых размеров проверяют расчётом на прочность. Следовательно, расчёт шпоночных соединений на прочность осуществляется как проверочный. Размеры шпонок и пазов подобраны так, что прочность их на срез и изгиб обеспечивается, если выполняется условие прочности на смятие, поэтому основной расчет шпоночных соединений расчет на смятие. Проверку шпонок на срез в большинстве случаев не проводят. Условие прочности на срез учтено при стандартизации призматических и сегментных шпонок, поэтому при проектировании соединений проверка на срез не обязательна. При расчете многошпоночного соединения допускают, что нагрузка распределяется равномерно между всеми шпонками. Рекомендуемая последовательность проектировочного расчета. В зависимости от диаметра вала d по табл. 2 выбирают размеры шпонки b х h, а ее длину принимают на 5-10 мм меньше длины ступицы, округляя до ближайшего большего значения по стандарту (некоторые стандартные значения l приведены в табл. 2). После подбора шпонки соединение проверяют на смятие. Напряжения смятия определяют в предположении их равномерного распределения по поверхности контакта:

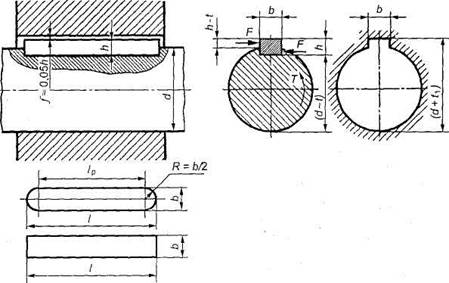

где Ft =2 T / d — сила, передаваемая шпонкой; Асм — площадь смятия (рис. 15); На смятие рассчитывают выступающую из вала часть шпонки.

Рис. 15. К расчету на прочность соединения с призматическими шпонками

Таблица 2.Размеры (мм) призматических шпонок

Примечание. Длины шпонок выбирают из ряда: 10; 12; 14; 16; 18; 20; 22; 25; 28; 32; 36; 40; 45; 50; 56; 63; 70; 80; 90; 100; 110; 125; 140; 160;180; 200.

Следовательно,

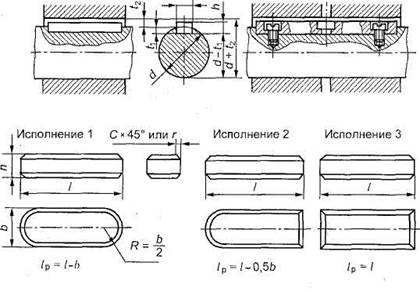

где Т — передаваемый момент, Нмм; d — диаметр вала, мм; (h – t 1) — рабочая глубина паза, мм (см. табл. 2); l р — рабочая длина шпонки, мм (для шпонок с плоским торцом l р = l, со скругленными торцами lp = l - b; [σ]см - допускаемое напряжение (для чугунных ступиц [σ]см=60÷80 МПа, для стальных [σ]см=100÷150 МПа). Расчетную длину шпонки округляют до ближайшего большего размера (см. табл. 2). Длину ступицы l ст принимают на 8... 10 мм больше длины шпонки. Если длина ступицы больше величины 1,5 d, то шпоночное соединение целесообразно заменить на шлицевое или соединение с натягом. В тех случаях, когда длина шпонки получается значительно больше длины ступицы детали, устанавливают две или три шпонки под углом 180 или 120°. При расчете многошпоночного соединения допускают, что нагрузка между всеми шпонками распределяется равномерно. Это технологически трудно, кроме того, ослабляются вал и ступица. Поэтому обычно многошпоночное соединение заменяют шлицевым. Формула (3) носит условный характер, поскольку неравномерность распределения σсм по длине и высоте шпонки, вызванная погрешностями и деформациями, а также перекосом шпонки, обусловленным условием ее равновесия, учитывается назначением повышенных коэффициентов запаса. Формула проектировочного расчета для определения рабочей длины l р призматической шпонки (шпонки со скругленными концами): l p= l - b. Для ответственных соединений призматическую шпонку проверяют на срез

где τ ср — расчетное напряжение на срез, МПа; b — ширина шпонки, мм; l р — рабочая длина шпонки, мм; [ τ ]ср — допускаемое напряжение на срез; для сталей с σв > 500 МПа для неравномерной (нижний предел) и спокойной нагрузок (верхний предел) принимают [ τ ]ср =60÷90 МПа. Призматические шпонки – врезные. Рабочими гранями являются их боковые более узкие грани. Для облегчения сборки предусматривается радиальный зазор. Призматические шпонки по сравнению с клиновыми обеспечивают большую точность, а по сравнению с сегментными – меньше ослабляют вал, т.к. врезаются на меньшую глубину.

Применение для шпоночных соединений посадок колеса на вал с зазором недопустимо, а переходных посадок - крайне нежелательно. Рекомендуется принимать следующие посадки - для колес: цилиндрических прямозубых Н7/р6 (H7/r6); цилиндрических косозубых и червячных H7/r6 (H7/s6); конических H7/s6 (H7/t6); - в коробках передач H7/k6 (H7/m6). Посадки с большим натягом (приведены в скобках) используют для колес реверсивных передач. Выбор посадок «шпонка - паз вала» и «шпонка - паз втулки» производят в зависимости от желаемого вида соединения, который, в свою очередь, выбирают в зависимости от назначения посадки (для скользящих шпонок, для неподвижного соединения, для направляющих шпонок и т.п.) и серийности изготовления. В большинстве случаев соединение шпонки с валом более плотное, чем с втулками. Это предотвращает выпадение шпонки из паза вала при монтаже и исключает ее передвижение при эксплуатации. Зазор же в соединении «шпонка - паз втулки» необходим для компенсации неточностей размеров, формы и взаимного расположения пазов. Примеры обозначений призматических шпоночных соединений 1.Призматическая шпонка со скругленными торцами: ШПОНКА 18×11×100 ГОСТ 23360-70 2. Призматическая шпонка с плоскими торцами: ШПОНКА 2-18×11×100 ГОСТ 23360-70.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-04; просмотров: 383; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.135.207.129 (0.011 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||