Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технологическая схема производства светотехнического стеклаСтр 1 из 3Следующая ⇒

Содержание

Введение За последние десятилетия научно-техническая революция во всех областях науки и техники привела к громадным сдвигам в науке о стекле, и в технологии стекла. Характерной чертой развития технологии стекла является резкое повышение производительности оборудования при одновременном повышении качества изделий, обуславливающее рост эффективности производства. Задачи повышения производительности оборудования стекольного производства и повышения качества стеклянных изделий не могут быть спокойно решены без правильного определения различных параметров процессов производства стеклянных изделий. Такие параметры могут быть определены экспериментальными методами, но более правильным путем является применение наряду с экспериментальными методами расчетных, дающих возможность значительно ускорить определение различных параметров. Расчетные методы в химии и технологии стекла получили за последние годы значительное развитие. Стекло и стеклянные пленки применяют для термо-, звуко- и электроизоляции. Большие перспективы открываются перед новыми материалами – так называемыми стеклопластиками, в которых стекловолокно и стеклянные пленки сочетаются с различными связующими органическими веществами. Стеклопластики не уступают по прочности стали и в то же время легче ее более чем в 4 раза. Из стеклопластиков изготавливают корпусы лодок и кораблей, кузова машин, цистерны и т.д. В течение последних лет путем кристаллизации специальных составов стекол научились получать стеклокристаллические материалы, которые по своей прочности превосходят обычные стекла в 4-10 раз и выдерживают резкие смены температур вплоть до 1000 С. Совсем недавно начались исследовательские работы в новой области стеклоизделия – в производстве стеклообразных полупроводников, полученных на основе пятиокиси ванадия, сульфидов и селенидов мышьяка, сурьмы и т.д.

Каждый знает, что основным недостатком стекла является его хрупкость. Однако уже сейчас достигнуты поразительные успехи в повышении прочности стекла. Методами термохимического упрочнения удается повысить сопротивление стекла статическому изгибу. Широко распространено производство закаленного стекла, применяемого наряду с триплексом для остекления автомашин и самолетов в качестве «безопасного стекла». К сортовому стеклу относят обширный класс стеклоизделий, вырабатываемых из хрустальных, бесцветных и окрашенных стекол методами ручного и механизированного выдувания и прессования. Они служат для употребления в быту, хранения и розлива жидких пищевых продуктов, украшения жилища, оформление культурно-бытовых учреждений.

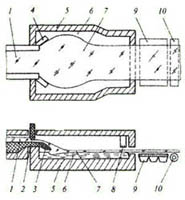

Технология производства Близость составов большинства светотехнических стекол к листовому стеклу приводит к тому, что технология их производства вплоть до формирования изделий довольно близка к таковой для листового стекла. Массовое производство стекла стало возможным только в конце прошлого столетия благодаря изобретению печи Сименса-Мартина и заводскому производству соды. В XIX веке появились первые машины-автоматы для изготовления изделий из полого стекла. И только в XX в. были разработаны различные способы вытягивания бесконечной ленты стекла. Такие, как методы машинной вытяжки стекла Либби-Оуэнса, Фурко (Рис. 1), Питтсбурга.

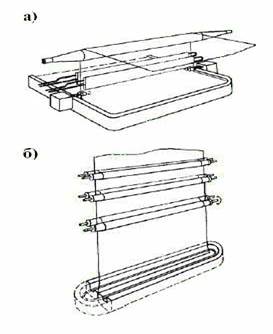

Рис. 1. Схема вытягивания стекла способами Либби-Оуэнса и Фурко По способу Эмиля Фурко, разработанному в 1902 году, стекло вытягивалось по вертикали из стекловаренной печи через прокатные вальцы в виде непрерывной ленты наружу, поступая в шахту охлаждения, в верхней части которой оно резалось на отдельные листы. Толщина стекла при этом регулировалась путем изменения скорости вытягивания. Этот метод находит применение вплоть до настоящего времени. Стекло, получаемое этим методом, называется тянутым стеклом. Для изготовления витринных и зеркальных стекол тянутое и прокатное листовое стекло подвергают шлифовке и полировке.

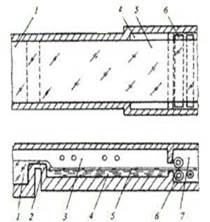

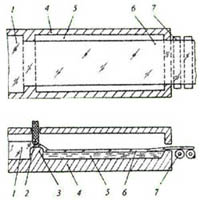

Самым последним этапом в производстве листового стекла был так называемый флоат-метод. Огромным преимуществом флоат-метода, по сравнению со всеми предыдущими, является, кроме всего прочего, более высокая производительность, стабильная толщина и качество поверхности. По качеству поверхности такое стекло не уступает полированному — флоат-процесс вытесняет технику шлифовки и полировки стекла. В 60-х годах во многих странах началась разработка технологического процесса производства листового стекла на основе нового способа формования с применением ванны с расплавленным металлом для огневой полировки поверхности стекла. Использование этого способа предполагало резко улучшить качество стекла по оптическим показателям, повысить производительность установок при одновременном снижении затрат на выработку стекла. Основой этих разработок была новая принципиальная идея, изложенная в 1902 и 1905 гг. в патентах американских изобретателей X. Хила и X. Хичкока. Согласно этой идее, производство листового и плоского стекла любой желаемой толщины в форме непрерывной ленты осуществляется посредством выливания расплавленной стекломассы из стекловаренной печи в смежную с ней емкость, содержащую расплавленный материал с большим удельным весом, чем стекло. В результате этого стекломасса растекается и в виде непрерывной ленты плывет по поверхности расплавленного металла, затем снимается с него и направляется в печь отжига (рис.2).В 1952 г. начала исследования по получению непрерывной ленты стекла на расплаве металла английская фирма "Пилкингтон", и после 7 лет экспериментальных, Рис.2. Способ формирования стекла на расплавке металла американский изобретатель Х. Хила и Х. Хичкока: 1 - жидкая стекломасса; 2 - сливной порог; 3 - нагревательная камера (ванна); 4 - расплав металла; 5 - лента стекла; 6 - вытягивающие ролики; 7 - печь отжига В способе фирмы "Пилкинггон" подача стекломассы из стекловаренной печи в ванну расплава осуществляется методом свободного слива по узкому лотку, отстоящему от поверхности олова на некотором расстоянии. Отформованная лента стекла выводится из ванны расплава на первый вал печи отжига (шлаковой камеры) с температурой 600-6150С и поднимается над выходным порогом (с перегибом ленты), уровень олова в ванне ниже уровня порога на 8-10 мм (рис.3). По способу двухстадийного формования, разработанному Саратовским институтом, лента стекла выходит из ванны расплава без перегиба на газовоздушную опору (подушку) при температуре более 6500С (рис. 4). При этом уровень олова в ванне выше уровня порога на 2-3 мм, что достигается за счет применения электромагнитных индукторов, также разработанных институтом (а.с. СССР 248917, 392674). На газовоздушной подушке происходит вторая стадия формования ленты, где она охлаждается. При этом обеспечивается окончательная фиксация ее геометрической формы, после чего лента передается на приемные валы печи отжига. Преимуществом двухстадийного способа формования является возможность передачи ленты стекла на приемные валы печи отжига с более низкой температурой (570-5800С), что ниже на 20-350С, чем в процессе фирмы "Пилкингтон", и более надежно обеспечивает сохранность нижней поверхности. Что касается процессов восстановления оксидов олова, то поскольку температура олова в выходной части ванны расплава выше примерно на 500С и составляет около 6500С, процессы восстановления оксидов олова идут интенсивнее, и тем самым повышается качество нижней поверхности ленты стекла.

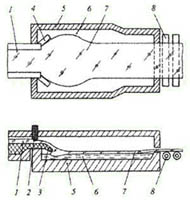

Способ производства флоат-стекла, разработанный фирмой "Пи-Пи-Джи Индастриз", отличается от способов фирмы "Пилкингтон" и Саратовского института стекла узлом слива стекломассы из стекловаренной печи в ванну расплава. Этот способ предусматривает подачу стекломассы из печи в ванну расплава в виде горизонтального слоя на поверхность расплава металла на том же уровне, что и передаваемый слой (рис. 5). Использование данного способа позволяет вырабатывать ленту стекла без растекания в "лужу", т.е. без нарушения ламинарности слоев подаваемой стекломассы, что обеспечивает получение стекла (как толстых, так и тонких номиналов) с высокими оптическими показателями.

В 1965-1966 гг. было предложено использовать газовоздушную подушку (рис. 6) как вторую стадию формования (охлаждения) перед выводом ленты на валы печи отжига. Первоначально уровень олова в ванне расплава поддерживался за счет перелива олова через порог с последующим перекачиванием его в ванну расплава. Отработанные технологические параметры и конструктивные решения легли в основу технического задания на проектирование экспериментальной линии ЭПКС-4000, рассчитанной на производство ленты шириной до 1,2 м (в чистом виде). Эта линия многократно реконструировалась, и на ней проводилось полупромышленное освоение технологии и оборудования двухстадийного способа формования, в том числе были отработаны система индукторов для поддержания повышенного уровня олова, конструкция газовоздушной подушки в двух вариантах (прямоточной и циркуляционного типов).

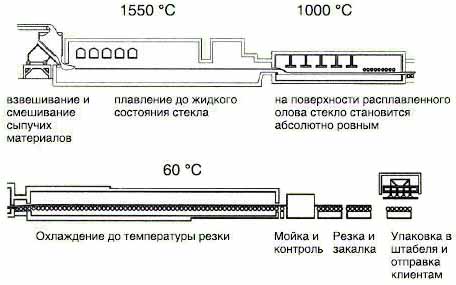

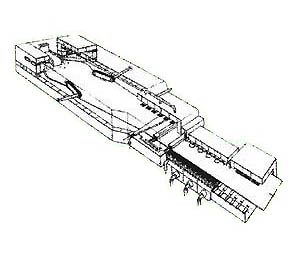

Первая ванна расплава была длиной 15 м, в настоящее время она увеличена до 30 м. На линии вырабатывается стекло различных толщин при ширине до 1600-1800 мм (в чистом виде). В 1978-1981 гг. линия ЭПКС-4000 была реконструирована: головная часть ванны расширена с 2400 до 4300 мм, узкая часть - с 1800 до 3400 мм, установлена циркуляционная газовоздушная подушка, в ванне расплава размещены преграды по олову для регулирования его потоков. Производительность линии возросла до 100-110 т/сут с годовым объемом выпуска продукции 2-3 млн. м. Флоат-стекло характеризуется исключительной ровностью и отсутствием оптических дефектов. Наибольший размер получаемого стекла, как правило, составляет 5100-6000 мм і 3210 мм, при этом толщина листа может быть даже меньше двух и достигать 25 мм. Получаемое стекло может быть прозрачным, окрашенным или иметь специально нанесенное покрытие. Стекло, получаемое при помощи флоат-метода, называется флоат-стеклом и в настоящее время является наиболее распространенным типом стекла. Схема производства флоат-стекла показана на Рис. 8.

Рис. 8. Схема производства стекла флоат-методом Жидкое стекло выливается в ванну с расплавленным оловом, причем стеклянная масса из-за меньшей плотности образует верхний слой. Поверхность на границе раздела двух жидких сред получается практически ровной, что позволяет почти полностью исключить оптические искажения в будущем листе стекла. Отсюда название, полированное стекло. После того, как жидкое стекло равномерно распределится по поверхности олова, его постепенно охлаждают до полного отвердевания. Затем полученная стеклянная лента нарезается на листы нужного размера и упаковывается в тару.

Уплотнение Шихты. Технология уплотнения стекольных шихт, включая гранулирование методом окатывания, компактирование на валковом прессе, экструзию, учитывает физико-химические свойства сырьевых материалов и шихт на их основе, а также процессы, протекающие в них при увлажнении. Это позволило установить основные факторы, влияющие на процесс уплотнения и разработать критерии оценки выбора способа уплотнения шихт и условий его проведения. Установлены технологические особенности использования некондиционного кремнеземсодержащего природного сырья и не традиционных щелочесодержащих материалов в технологии различных видов стекол. Использование уплотненных стекольных шихт позволяет:

Качество воды. В стекольном производстве воду применяют для охлаждения оборудования (технологического, энергетического, вентиляционного), для приготовления шихты, для бытовых целей. В зависимости от применения воды требования к ее качеству разные. Вода для охлаждения оборудования должна иметь карбонатную жесткость 1 – 3 мг-экв/л и концентрацию взвешенных веществ не больше 30мг/л. Вода, используемая для промывки (обогащения) песка, не должна содержать химических примесей, вредно действующих на стекломассу. Жесткость и содержание железа должно быть как в питьевой воде. Выполнение данных требований ведет к более качественному и интенсивному производству стекла. Совершенствование техники. Для снижения уровня шума у стеклоформующих машин разрабатываются и внедряются конструкции глушителей. Постоянно совершенствуются конструкции установок химической полировки сортовых стеклянных изделий, системы вентиляции. Для предотвращения возможного травматизма рабочих и ускорения просесса производства стекла механизируются и автоматизируются операции транспортировки, резки, контроля и упаковки стекла.

Расчет выхода стекла. 101,41 вес.ч. шихты – 100 вес.ч. стекла 100 вес.ч. шихты – х вес.ч. стекла х = 100×100/101,41 = 98,6 вес.ч. 5) Расчет потерь при стеклообразовании (угар). Потери при стеклообразовании определяются по разности 100 – 98,6 = 1,4 вес.ч. Общее количество влаги в шихте, складывающееся из влажности материалов и увлажнения шихты с целью частичного предотвращения пыления при загрузке ее в печь, с одной стороны, и для получения оптимальной механической однородности шихты, с другой, составляет по практическим данным в среднем 5%. В исходном составе шихты материалы взяты без учета содержащейся в них влаги. · Количество обратного боя составляет 25%, т.е. 101,41 × 0,25 = 25,35 вес.ч. · Количество вводимой шихты: 101,41 – 25,35 = 76,06 вес.ч. · Количество воды в шихте: 76,06 × 0,05 = 3,8 вес.ч. · Количество сухой шихты: 76,06 – 3,8 = 72,26 вес.ч Материальный баланс

Заключение В течение последних десятилетий научно-техническая революция во всех областях науки и техники привела к громадным сдвигам и в науке о стекле, и в технологии стекла. Стекольная промышленность в настоящее время одна из важнейших отраслей народного хозяйства, оснащенная современной техникой. За последние годы путем интенсификации процессов варки стекла, главным образом за счет повышения температуры, увеличения размеров ванных печей, применяемых в стекольной промышленности, возросло производство оконного, полированного, теплозащитного и архитектурно-строительного стекла. Применены новые огнеупорные материалы для кладки бассейна печей и каналов выработки, что увеличивает срок непрерывной работы печей. Использование оптимальных химических составов стекла и режимов выработки позволило повысить скорость вытягивания ленты стекла. В настоящее время предприятия заняты всемерной интенсификацией и повышением эффективности производства на базе научно-технического прогресса. Принимаются кардинальные меры по созданию высокопроизводительных машин и технологических линий, оснащенных автоматикой, по механизации трудоемких работ и транспортных операций. Ведется работа по экономии материальных и энергетических ресурсов, повышению качества продукции, увеличению объемов использования отходов и попутных продуктов других производств, охране окружающей среды. C писок литературы 1. Китайгородский И.И. Технология стекла – М.: Стройиздат, 1967 г., - 564 с., ил. 2. Артамонова М.В., Асланова М.С., Бужинский И.М. Химическая технология стекла и ситаллов: учебник для вузов. – М.: Стройиздат, 1983 г. – 432 с., ил. 3. Жерновая Н.Ф., Онищук В.И., Минько Н.И. Физико-химические основы технологии стекла и стеклокристаллических материалов: учебно-практическое пособие. – Белгород: изд-во БегГТАСМ, 2001 г. – 101 с. 4. Матвеев М.А., Матвеев Г.М., Френкель Б.Н. Расчеты по химии и технологии стекла: справочное пособие. – М.: Стройиздат, 1972 г. – 238 с. 5. Роговой М.И., Кондакова М.Н., Сагановский М.Н. Расчеты и задачи по теплотехническому оборудованию предприятий промышленности строительных материалов: учеб. пособие для техникумов. – М.: Стройиздат, 1975 г. – 320 с. 6. http://glass2000.by.ru/articles/1_sheetglass.shtml 7. http://www.starglass.ru/?model=116&page=1&cat=387&m=catalog 8. http://www.nzsts.ru/

Содержание

Введение За последние десятилетия научно-техническая революция во всех областях науки и техники привела к громадным сдвигам в науке о стекле, и в технологии стекла. Характерной чертой развития технологии стекла является резкое повышение производительности оборудования при одновременном повышении качества изделий, обуславливающее рост эффективности производства. Задачи повышения производительности оборудования стекольного производства и повышения качества стеклянных изделий не могут быть спокойно решены без правильного определения различных параметров процессов производства стеклянных изделий. Такие параметры могут быть определены экспериментальными методами, но более правильным путем является применение наряду с экспериментальными методами расчетных, дающих возможность значительно ускорить определение различных параметров. Расчетные методы в химии и технологии стекла получили за последние годы значительное развитие. Стекло и стеклянные пленки применяют для термо-, звуко- и электроизоляции. Большие перспективы открываются перед новыми материалами – так называемыми стеклопластиками, в которых стекловолокно и стеклянные пленки сочетаются с различными связующими органическими веществами. Стеклопластики не уступают по прочности стали и в то же время легче ее более чем в 4 раза. Из стеклопластиков изготавливают корпусы лодок и кораблей, кузова машин, цистерны и т.д. В течение последних лет путем кристаллизации специальных составов стекол научились получать стеклокристаллические материалы, которые по своей прочности превосходят обычные стекла в 4-10 раз и выдерживают резкие смены температур вплоть до 1000 С. Совсем недавно начались исследовательские работы в новой области стеклоизделия – в производстве стеклообразных полупроводников, полученных на основе пятиокиси ванадия, сульфидов и селенидов мышьяка, сурьмы и т.д. Каждый знает, что основным недостатком стекла является его хрупкость. Однако уже сейчас достигнуты поразительные успехи в повышении прочности стекла. Методами термохимического упрочнения удается повысить сопротивление стекла статическому изгибу. Широко распространено производство закаленного стекла, применяемого наряду с триплексом для остекления автомашин и самолетов в качестве «безопасного стекла». К сортовому стеклу относят обширный класс стеклоизделий, вырабатываемых из хрустальных, бесцветных и окрашенных стекол методами ручного и механизированного выдувания и прессования. Они служат для употребления в быту, хранения и розлива жидких пищевых продуктов, украшения жилища, оформление культурно-бытовых учреждений.

Технологическая схема производства светотехнического стекла

Подготовка сырья ↓ Приготовление шихты ↓ Варка стекла ↓ Формирование поверхности стекла ↓ Отжиг стекла ↓ Резка стекла

Характеристика этапов: 1. Подготовка сырья. Смесь сырьевых компонентов (куда добавляется стекло для снижения температуры точки плавления) заряжается в топку и разбавляется водой, чтобы отделить нужные компоненты от грязи. 2. Расплав сырья. В топке процесс производства стекла проходит 3 главные стадии: o плавка, когда сырье плавится при температуре 1550 С; o очищение, когда расплавленное стекло гомогенизируется (становится однородным) и из него удаляются пузырьки газа; o смена температурного режима, когда расплав охлаждается до вязкого состояния, удобного для протягивания его через ванну с оловом. 3. Формирование поверхности стекла. Жидкое стекло выливается на поверхность ванны, наполненной расплавленным оловом, температура которого около 1000 С. Ванна сделана в виде ленты, толщина олова 6-7 мм. Благодаря высокой вязкости стекла оно не смешивается с жидким оловом, при этом обеспечивается очень гладкая контактная поверхность обоих материалов, что и определяет ровную качественную поверхность стекла. Толщина будущих листов стекла определяется количеством вылитого в ванну расплава стекла. 4. Отжиг стекла. После ванны с оловом твердое уже стекло в виде ленты проходит через холодный туннель, называемый "лер". Температура стекла постепенно понижается с 620 до 250 С. Процесс охлаждения продолжается до тех пор, пока состояние стекла не позволит его резать и обрабатывать. 5. Резка стекла. Охлажденная стеклянная лента нарезается на столах-автоматах на листы нужного размера.

Технология производства Близость составов большинства светотехнических стекол к листовому стеклу приводит к тому, что технология их производства вплоть до формирования изделий довольно близка к таковой для листового стекла. Массовое производство стекла стало возможным только в конце прошлого столетия благодаря изобретению печи Сименса-Мартина и заводскому производству соды. В XIX веке появились первые машины-автоматы для изготовления изделий из полого стекла. И только в XX в. были разработаны различные способы вытягивания бесконечной ленты стекла. Такие, как методы машинной вытяжки стекла Либби-Оуэнса, Фурко (Рис. 1), Питтсбурга.

Рис. 1. Схема вытягивания стекла способами Либби-Оуэнса и Фурко По способу Эмиля Фурко, разработанному в 1902 году, стекло вытягивалось по вертикали из стекловаренной печи через прокатные вальцы в виде непрерывной ленты наружу, поступая в шахту охлаждения, в верхней части которой оно резалось на отдельные листы. Толщина стекла при этом регулировалась путем изменения скорости вытягивания. Этот метод находит применение вплоть до настоящего времени. Стекло, получаемое этим методом, называется тянутым стеклом. Для изготовления витринных и зеркальных стекол тянутое и прокатное листовое стекло подвергают шлифовке и полировке. Самым последним этапом в производстве листового стекла был так называемый флоат-метод. Огромным преимуществом флоат-метода, по сравнению со всеми предыдущими, является, кроме всего прочего, более высокая производительность, стабильная толщина и качество поверхности. По качеству поверхности такое стекло не уступает полированному — флоат-процесс вытесняет технику шлифовки и полировки стекла. В 60-х годах во многих странах началась разработка технологического процесса производства листового стекла на основе нового способа формования с применением ванны с расплавленным металлом для огневой полировки поверхности стекла. Использование этого способа предполагало резко улучшить качество стекла по оптическим показателям, повысить производительность установок при одновременном снижении затрат на выработку стекла. Основой этих разработок была новая принципиальная идея, изложенная в 1902 и 1905 гг. в патентах американских изобретателей X. Хила и X. Хичкока. Согласно этой идее, производство листового и плоского стекла любой желаемой толщины в форме непрерывной ленты осуществляется посредством выливания расплавленной стекломассы из стекловаренной печи в смежную с ней емкость, содержащую расплавленный материал с большим удельным весом, чем стекло. В результате этого стекломасса растекается и в виде непрерывной ленты плывет по поверхности расплавленного металла, затем снимается с него и направляется в печь отжига (рис.2).В 1952 г. начала исследования по получению непрерывной ленты стекла на расплаве металла английская фирма "Пилкингтон", и после 7 лет экспериментальных, Рис.2. Способ формирования стекла на расплавке металла американский изобретатель Х. Хила и Х. Хичкока: 1 - жидкая стекломасса; 2 - сливной порог; 3 - нагревательная камера (ванна); 4 - расплав металла; 5 - лента стекла; 6 - вытягивающие ролики; 7 - печь отжига В способе фирмы "Пилкинггон" подача стекломассы из стекловаренной печи в ванну расплава осуществляется методом свободного слива по узкому лотку, отстоящему от поверхности олова на некотором расстоянии. Отформованная лента стекла выводится из ванны расплава на первый вал печи отжига (шлаковой камеры) с температурой 600-6150С и поднимается над выходным порогом (с перегибом ленты), уровень олова в ванне ниже уровня порога на 8-10 мм (рис.3). По способу двухстадийного формования, разработанному Саратовским институтом, лента стекла выходит из ванны расплава без перегиба на газовоздушную опору (подушку) при температуре более 6500С (рис. 4). При этом уровень олова в ванне выше уровня порога на 2-3 мм, что достигается за счет применения электромагнитных индукторов, также разработанных институтом (а.с. СССР 248917, 392674). На газовоздушной подушке происходит вторая стадия формования ленты, где она охлаждается. При этом обеспечивается окончательная фиксация ее геометрической формы, после чего лента передается на приемные валы печи отжига. Преимуществом двухстадийного способа формования является возможность передачи ленты стекла на приемные валы печи отжига с более низкой температурой (570-5800С), что ниже на 20-350С, чем в процессе фирмы "Пилкингтон", и более надежно обеспечивает сохранность нижней поверхности. Что касается процессов восстановления оксидов олова, то поскольку температура олова в выходной части ванны расплава выше примерно на 500С и составляет около 6500С, процессы восстановления оксидов олова идут интенсивнее, и тем самым повышается качество нижней поверхности ленты стекла. Способ производства флоат-стекла, разработанный фирмой "Пи-Пи-Джи Индастриз", отличается от способов фирмы "Пилкингтон" и Саратовского института стекла узлом слива стекломассы из стекловаренной печи в ванну расплава. Этот способ предусматривает подачу стекломассы из печи в ванну расплава в виде горизонтального слоя на поверхность расплава металла на том же уровне, что и передаваемый слой (рис. 5). Использование данного способа позволяет вырабатывать ленту стекла без растекания в "лужу", т.е. без нарушения ламинарности слоев подаваемой стекломассы, что обеспечивает получение стекла (как толстых, так и тонких номиналов) с высокими оптическими показателями.

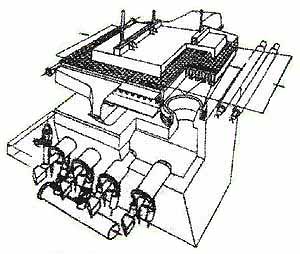

В 1965-1966 гг. было предложено использовать газовоздушную подушку (рис. 6) как вторую стадию формования (охлаждения) перед выводом ленты на валы печи отжига. Первоначально уровень олова в ванне расплава поддерживался за счет перелива олова через порог с последующим перекачиванием его в ванну расплава. Отработанные технологические параметры и конструктивные решения легли в основу технического задания на проектирование экспериментальной линии ЭПКС-4000, рассчитанной на производство ленты шириной до 1,2 м (в чистом виде). Эта линия многократно реконструировалась, и на ней проводилось полупромышленное освоение технологии и оборудования двухстадийного способа формования, в том числе были отработаны система индукторов для поддержания повышенного уровня олова, конструкция газовоздушной подушки в двух вариантах (прямоточной и циркуляционного типов).

Первая ванна расплава была длиной 15 м, в настоящее время она увеличена до 30 м. На линии вырабатывается стекло различных толщин при ширине до 1600-1800 мм (в чистом виде). В 1978-1981 гг. линия ЭПКС-4000 была реконструирована: головная часть ванны расширена с 2400 до 4300 мм, узкая часть - с 1800 до 3400 мм, установлена циркуляционная газовоздушная подушка, в ванне расплава размещены преграды по олову для регулирования его потоков. Производительность линии возросла до 100-110 т/сут с годовым объемом выпуска продукции 2-3 млн. м. Флоат-стекло характеризуется исключительной ровностью и отсутствием оптических дефектов. Наибольший размер получаемого стекла, как правило, составляет 5100-6000 мм і 3210 мм, при этом толщина листа может быть даже меньше двух и достигать 25 мм. Получаемое стекло может быть прозрачным, окрашенным или иметь специально нанесенное покрытие. Стекло, получаемое при помощи флоат-метода, называется флоат-стеклом и в настоящее время является наиболее распространенным типом стекла. Схема производства флоат-стекла показана на Рис. 8.

Рис. 8. Схема производства стекла флоат-методом Жидкое стекло выливается в ванну с расплавленным оловом, причем стеклянная масса из-за меньшей плотности образует верхний слой. Поверхность на границе раздела двух жидких сред получается практически ровной, что позволяет почти полностью исключить оптические искажения в будущем листе стекла. Отсюда название, полированное стекло. После того, как жидкое стекло равномерно распределится по поверхности олова, его постепенно охлаждают до полного отвердевания. Затем полученная стеклянная лента нарезается на листы нужного размера и упаковывается в тару.

|

|||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-04; просмотров: 204; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.117.153.38 (0.08 с.) |

полупромышленных и промышленных работ с затратой больших средств была получена качественная продукция. В январе 1959 г. фирма объявила миру о своей разработке нового промышленного процесса и положила начало стремительному росту производства высококачественного стекла.

полупромышленных и промышленных работ с затратой больших средств была получена качественная продукция. В январе 1959 г. фирма объявила миру о своей разработке нового промышленного процесса и положила начало стремительному росту производства высококачественного стекла.

Рис.6. Газовоздушная подушка.

Рис.6. Газовоздушная подушка.

Рис.7. Линия двухстадийного формования

Рис.7. Линия двухстадийного формования