Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Методы неразрушающего контроля электрооборудования распределительных сетейСтр 1 из 6Следующая ⇒

Лекция № 13, 14 МЕТОДЫ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ЭЛЕКТРООБОРУДОВАНИЯ РАСПРЕДЕЛИТЕЛЬНЫХ СЕТЕЙ PD - Portable На рисунке 1 изображена портативная система регистрации частичных разрядов.

Рисунок 1 – Портативная система регистрации частичных разрядов

Портативная система регистрации частичных разрядов, которая состоит из генератора СНЧ-напряжения (Frida, Viola), блока связи и блока регистрации частичных разрядов. Особенностями данной системы являются: 1. Упрощенная схема работы системы: не предполагает предварительной зарядки постоянным током, а выдает результат в режиме online. 2. Малые габариты и вес, позволяющие использовать систему в качестве переносной или монтировать практически на любом шасси. 3. Высокая точность измерений. 4. Простота эксплуатации. 5. Испытательное напряжение – U0, что позволяет проводить диагностику состояния кабельных линий 35 кВ длиной до 13 км, а также кабелей 110 кВ.

PHG - система

Универсальная система диагностики состояния кабельных линий, включающая следующие подсистемы: 1. Генератор высокого напряжения PHG (СНЧ и выпрямленное постоянное напряжение до 80 кВ); 2. Измерение тангенса угла потерь TD; 3. Измерение частичных разрядов с локализацией источника PD.

На рисунке 2 изображена универсальная система регистрации частичных разрядов

Рисунок 2 – Универсальная система регистрации частичных разрядов

Особенностями данной системы являются: 1. Упрощенная схема работы системы: не предполагает предварительной зарядки постоянным током, а выдает результат в режиме online; 2. Универсальность: четыре прибора в одном (испытательная установка выпрямленным напряжением до 80 кВ с функцией первичного прожига (до 90 мА), генератор СНЧ-напряжения до 80 кВ, система измерения тангенса угла потерь, система регистрации частичных разрядов); 3. Возможность постепенного формирования системы от генератора высокого напряжения до системы диагностики кабельных линий; 4. Простота эксплуатации; 5. Возможность проведения полной диагностики состояния кабельной линии; 6. Возможность трассировки кабеля; 7. Оценка динамики старения изоляции на основе архивов данных по результатам испытаний. При помощи данных системы решаются следующие задачи:

1) проверка рабочих характеристик испытуемых объектов; 2) планирование обслуживания и замены муфт и секций кабеля и проведения профилактических мероприятий; 3) значительное сокращение количества вынужденных простоев; 4) увеличение сроков службы кабельных линий за счет использования щадящего уровня испытательного напряжения.

Вибродиагностика В каждой машине действуют динамические силы. Эти силы – источник не только шума и вибрации, но и дефектов, которые изменяют свойства сил и, соответственно, характеристики шума и вибрации. Можно сказать, что функциональная диагностика машин без смены режима их работы – это изучение динамических сил, а не собственно вибрации или шума. Последние просто содержат в себе информацию о динамических силах, но в процессе преобразования сил в вибрацию или шум часть информации теряется. Еще больше информации теряется при преобразовании сил и совершаемой ими работы в тепловую энергию. Именно поэтому из двух видов сигналов (температура и вибрация) в диагностике предпочтение следует отдать вибрации. Говоря простым языком, вибрация – это механические колебания тела около положения равновесия. За последние несколько десятилетий вибрационная диагностика стала основой контроля и прогноза состояния вращающегося оборудования. Физической причиной ее быстрого развития является огромный объем диагностической информации, содержащейся в колебательных силах и вибрации машин, работающих как в номинальных, так и в специальных режимах. Техническим обеспечением вибрационной диагностики являются высокоточные средства измерения вибрации и цифровой обработки сигналов, возможности которых непрерывно растут, а стоимость снижается. В настоящее время диагностическая информация о состоянии вращающегося оборудования извлекается из параметров не только вибрации, но и других процессов, в том числе рабочих и вторичных, протекающих в машинах. Естественно, что развитие диагностических систем идет по пути расширения получаемой информации не только за счет усложнения методов анализа сигналов, но и за счет расширения количества контролируемых процессов.

Вибрационная диагностика, как и любая другая диагностика, включает в себя три основных направления: 1) параметрическую диагностику; 2) диагностику неисправностей; 3) превентивную диагностику. Как было сказано выше, параметрическая диагностика используется для аварийной защиты и управления оборудованием, а диагностическая информация содержится в совокупности отклонений величин этих параметров от номинальных значений. Системы параметрической диагностики обычно включают в себя несколько каналов контроля различных процессов, в том числе вибрации и температуры отдельных узлов оборудования. Объем используемой вибрационной информации в таких системах ограничен, т. е. каждый вибрационный канал контролирует два параметра, а именно величину нормируемой низкочастотной вибрации и скорость ее нарастания. Обычно вибрация нормируется в стандартной полосе частот от 2 (10) Гц до 1000 (2000) Гц. Величина контролируемой низкочастотной вибрации не всегда определяет реальное состояние оборудования, но в предаварийной ситуации, когда появляются цепочки быстро развивающихся дефектов, их связь существенно вырастает. Это позволяет эффективно использовать средства аварийной защиты оборудования по величине низкочастотной вибрации. Наибольшее применение находят упрощенные вибрационные системы аварийной сигнализации. Такие системы чаще всего используются для своевременного обнаружения ошибок персонала, управляющего оборудованием. Диагностика неисправностей в данном случае – это вибрационное обслуживание вращающегося оборудования, называемое виброналадкой, которое выполняется по результатам контроля его вибрации прежде всего для обеспечения безопасных уровней вибрации высокооборотных ответственных машин со скоростью вращения ~3000 об./мин и выше. Именно в высокооборотных машинах повышенная вибрация на частоте вращения и кратных частотах существенным образом снижает ресурс машины, с одной стороны, а с другой – чаще всего является следствием появления в машине или фундаменте отдельных дефектов. Выявление опасного роста вибрации машины в установившихся или переходных (пусковых) режимах работы с последующим определением и устранением причин этого роста является основной задачей виброналадки. В рамках виброналадки после обнаружения причин роста вибрации выполняется ряд сервисных работ, таких как центровка, балансировка, изменение колебательных свойств (отстройка от резонансов) машины, а также замена смазки и устранение тех дефектов в узлах машины или фундаментных конструкциях, которые повлекли за собой опасный рост вибрации. Превентивная диагностика машин и оборудования – это обнаружение всех потенциально опасных дефектов на ранней стадии развития, наблюдение за их развитием и на этой основе долгосрочный прогноз состояния оборудования. Вибрационная превентивная диагностика машин как самостоятельное направление в диагностике начала формироваться лишь в конце 80-х годов прошлого века. Основной задачей превентивной диагностики является не только обнаружение, но и идентификация зарождающихся дефектов. Знание вида каждого из обнаруженных дефектов позволяет резко повысить достоверность прогноза, так как каждый вид дефекта имеет свою скорость развития.

Системы превентивной диагностики состоят из средств измерения наиболее информативных процессов, протекающих в машине, средств или программного обеспечения для анализа измеряемых сигналов и программного обеспечения для распознавания и долгосрочного прогноза состояния машины. К наиболее информативным процессам обычно относят вибрацию машины и ее тепловое излучение, а также ток, потребляемый электродвигателем, используемым в качестве электропривода, и состав смазки. К настоящему времени не определены лишь наиболее информативные процессы, позволяющие с высокой достоверностью определять и прогнозировать состояние электрической изоляции в электрических машинах. Превентивная диагностика, основанная на анализе одного из сигналов, например вибрации, имеет право на существование лишь в тех случаях, когда позволяет обнаружить абсолютное (более 90 %) число потенциально опасных видов дефектов на ранней стадии развития и дать прогноз безаварийной работы машины на срок, достаточный для подготовки к текущему ремонту. Такая возможность в настоящее время может быть реализована не для всех типов машин и не для всех отраслей промышленности. Наибольшие успехи превентивной вибрационной диагностики связаны с прогнозом состояния низкооборотного нагруженного оборудования, используемого, например, в металлургии, бумажной и полиграфической промышленностях. В таком оборудовании вибрация не оказывает решающего влияния на его надежность, т. е. специальные меры по снижению вибрации применяются крайне редко. В этой ситуации параметры вибрации наиболее полно отражают состояние узлов оборудования, и с учетом доступности этих узлов для периодического измерения вибрации, превентивная диагностика дает максимальный эффект при минимальных затратах. Сложнее всего вопросы превентивной вибрационной диагностики решаются для машин возвратно-поступательного действия и высокооборотных газотурбинных двигателей. В первом случае полезный сигнал вибрации во много раз перекрыт вибрацией от ударных импульсов, возникающих при смене направления движения инерционных элементов, а во втором – шумом потока, который создает сильную вибрационную помеху в тех точках контроля, которые доступны для периодического измерения вибрации. Успехи превентивной вибрационной диагностики среднеоборотных машин со скоростью вращения от ~300 до ~3000 об./мин также зависят от типа диагностируемых машин и от особенностей их работы в разных отраслях промышленности. Наиболее просто решаются задачи контроля и прогноза состояния широко распространенного насосного и вентиляционного оборудования, особенно если в нем используются подшипники качения и асинхронный электропривод. Такое оборудование применяется практически во всех отраслях промышленности и в городском хозяйстве, и его перевод на обслуживание и ремонт по фактическому состоянию не требует больших финансовых и временных затрат.

Свою специфику имеет превентивная диагностика на транспорте, которая выполняется не в движении, а на специальных стендах. Во-первых, интервалы между диагностическими измерениями в этом случае не определяются реальным состоянием оборудования, а планируются по данным о пробеге. Во-вторых, отсутствует контроль режимов работы оборудования в этих интервалах, а всякое нарушение условий эксплуатации может резко ускорить развитие дефектов. В-третьих, диагностика осуществляется не в номинальных режимах работы оборудования, в которых происходит развитие дефектов, а в специальных стендовых, в которых дефект может не изменять контролируемые параметры вибрации, либо изменять их не так, как в номинальных режимах работы. Все сказанное требует специальных доработок традиционных систем превентивной диагностики применительно к разным видам транспорта, проведения их опытной эксплуатации и обобщения полученных результатов. К сожалению, подобная работа часто даже не планируется, хотя, например, количество комплексов превентивной диагностики, используемых на железных дорогах, составляет несколько сотен, а количество мелких фирм, поставляющих эту продукцию на предприятия отрасли, превышает десяток. Работающий агрегат – источник большого количества колебаний различной природы. Основные динамические силы, действующие в машинах роторного типа (а именно турбины, турбокомпрессоры, электродвигатели, генераторы, насосы, вентиляторы и т. д.), возбуждая их вибрацию или шум, представлены ниже. Из сил механической природы следует выделить: 1. Центробежные силы, определяемые неуравновешенностью вращающихся узлов; 2. Кинематические силы, определяемые неровностью взаимодействующих поверхностей и прежде всего поверхностей трения в подшипниках; 3. Параметрические силы, определяемые в первую очередь переменной составляющей жесткости вращающихся узлов или опор вращения; 4. Силы трения, которые далеко не всегда можно считать механическими, но почти всегда они являются результатом суммарного действия множества микроударов с деформацией (упругой) контактирующих микронеровностей на поверхностях трения; 5. Силы ударного вида, возникающие при взаимодействии отдельных элементов трения, сопровождающемся их упругой деформацией. Из сил электромагнитного происхождения в электрических машинах следует выделить:

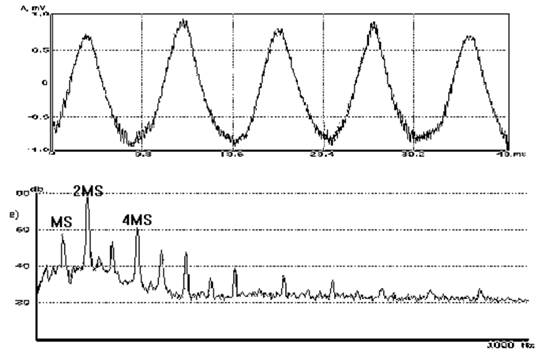

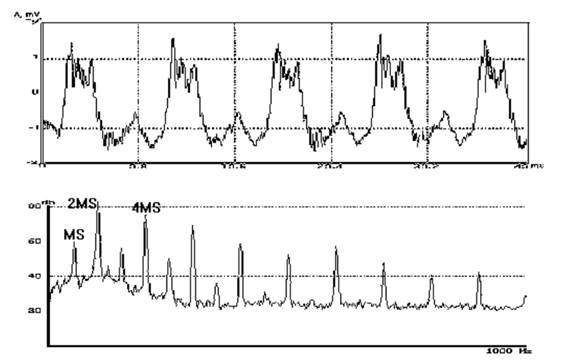

1. Магнитные силы, определяемые изменениями магнитной энергии в определенном ограниченном пространстве, как правило, в ограниченном по протяженности участке воздушного зазора; 2. Электродинамические силы, определяемые взаимодействием магнитного поля с электрическим током; 3. Магнитострикционные силы, определяемые эффектом магнитострикции, т. е. изменением линейных размеров магнитного материала под действием магнитного поля. Из cил аэродинамического происхождения следует выделить: 1. Подъемные силы, т. е. силы давления на тело, например, лопасть рабочего колеса, движущаяся в потоке либо обтекаемая потоком; 2. Силы трения на границе потока и неподвижных частей машины (внутренней стенки трубопровода и т. п.); 3. Пульсации давления в потоке, определяемые его турбулентностью, срывом вихрей и т. п. Ниже представлены примеры дефектов, выявляемых вибродиагностикой: 1) небаланс масс ротора; 2) расцентровка; 3) механическое ослабление (дефект изготовления или естественный износ); 4) задевания (затирания) и т. д. Небаланс вращающихся масс ротора: a) дефект изготовления вращающегося ротора или его элементов на заводе, на ремонтном предприятии, недостаточный выходной контроль предприятия-изготовителя оборудования, удары при перевозке, плохие условия хранения; b) неправильная сборка оборудования при первичном монтаже или после выполненного ремонта; c) наличие на вращающемся роторе изношенных, сломанных, дефектных, недостающих, недостаточно прочно закрепленных и т. д. деталей и узлов; d) результат воздействия параметров технологических процессов и особенностей эксплуатации данного оборудования, приводящих к неравномерному нагреву и искривлению роторов. Расцентровка Взаимное положение центров валов двух соседних роторов в практике принято характеризовать термином «центровка». Если же осевые линии валов не совпадают, то говорят о плохом качестве центровки и используется термин «расцентровка двух валов». Качество центровки нескольких механизмов определяется правильностью монтажа линии вала агрегата, контролируемой по центрам опорных подшипников вала. Причин появления расцентровок в работающем оборудовании достаточно много. Это процессы износа, влияние технологических параметров, изменение свойств фундамента, искривление подводящих трубопроводов под воздействием изменения температуры на улице, изменение режима работы и т. д. Механическое ослабление Достаточно часто под термином «механическое ослабление» понимается сумма нескольких различных дефектов, имеющихся в конструкции или являющихся следствием особенностей эксплуатации: чаще всего вибрации при механических ослаблениях вызываются соударениями вращающихся деталей между собой или соударениями подвижных элементов ротора с неподвижными элементами конструкции, например с обоймами подшипников. Все эти причины сведены воедино и имеют здесь общее название «механические ослабления» потому, что в спектрах вибросигналов они дают качественно примерно одинаковые картины. Механические ослабления, являющиеся дефектом изготовления, сборки и эксплуатации: всевозможные чрезмерно свободные посадки деталей вращающихся роторов, сопряженные с наличием нелинейностей типа «люфт», имеющих место также и в подшипниках, муфтах, самой конструкции. Механические ослабления, являющиеся результатом естественного износа конструкции, особенностей эксплуатации, следствием разрушения элементов конструкции. В эту же группу следует относить все возможные трещины и дефекты в конструкции и фундаменте, увеличения зазоров, возникшие в процессе эксплуатации оборудования. Тем не менее, такие процессы тесно связаны с вращением валов. Задевания Задевания и «затирания» элементов оборудования друг о друга различной первопричины имеют место в процессе работы оборудования достаточно часто и по своему происхождению могут быть разделены на две группы: 1) нормальные конструктивные задевания и затирания в различного типа уплотнениях, используемых в насосах, компрессорах и т. д.; 2) итог, или даже последняя стадия, проявления в агрегате других дефектов состояния конструкции, например износ опорных элементов, уменьшение или увеличение технологических зазоров и уплотнений, искривление конструкций. Задеванием в практике называют обычно процесс прямого контактирования вращающихся частей ротора с неподвижными элементами конструкции агрегата или фундамента. Контактирование по своей физической сути (в некоторых источниках применяются термины «трение» или «затирание») может иметь локальный характер, но только на начальных стадиях. На последних стадиях своего развития задевание обычно происходит непрерывно в течение всего оборота. Техническим обеспечением вибрационной диагностики являются высокоточные средства измерения вибрации и цифровой обработки сигналов, возможности которых непрерывно растут, а стоимость снижается. Основные типы оборудования для вибрационного контроля: 1. Портативное оборудование; 2. Стационарное оборудование; 3. Оборудование для балансировки; 4. Диагностические системы; 5. Программное обеспечение. По результатам замеров вибродиагностики составляются формы сигналов и спектры вибрации. Сравнение формы сигналов, но уже с эталонной, можно осуществлять с помощью еще одной информационной спектральной технологии, основанной на узкополосном спектральном анализе сигналов. При использовании такого вида анализа сигналов диагностическая информация содержится в соотношении амплитуд и начальных фаз основной составляющей и каждой из кратных ей по частоте составляющих.

Рисунок 3 – Формы и спектры вибрации сердечника трансформатора, работающего в нормальном режиме

Рисунок 4 – Формы и спектры вибрации сердечника трансформатора при перегрузке,

Спектры сигнала вибрации: их анализ показывает, что появление магнитного насыщения активного сердечника сопровождается искажением формы и ростом составляющих вибрации на гармониках питающего напряжения.

Контрольные вопросы по первому разделу: 1. В чем заключаются электрические методы неразрушающего контроля электрооборудования? 2. В чем заключается диагностирование электрооборудования методом частичных разрядов? 3. Какими методами производится обнаружение действия частичных разрядов в электрооборудовании? 4. Перечислить условия надежной работы изоляции высоковольтного электрооборудования. 5. Преимущества и недостатки электрического метода обнаружения частичных разрядов? 6. Преимущества и недостатки электромагнитного метода обнаружения частичных разрядов? 7. Для каких типов электрооборудования применим метод частичных разрядов? 8. В чем заключается опасность применения метода частичных разрядов? 9. Какое оборудование используется для определения дефектов электрооборудования с помощью частичных разрядов? 10. Дать краткую характеристику портативной системе регистрации частичных разрядов (PD - Portable). 11. Дать краткую характеристику универсальной системы регистрации частичных разрядов (PHG - система). 12. В чем заключается смысл вибродиагностики электрооборудования? 13. Перечислить основные направления развития вибродиагностики. 14. Дать краткую характеристику параметрической вибрационной диагностики. 15. Дать краткую характеристику вибрационной диагностики неисправностей. 16. Дать краткую характеристику вибрационной превентивной диагностики. Показать область применения этой диагностики. 17. Дать характеристику силам механической природы, действующим в машинах роторного типа и возбуждающих вибрацию. 18. Дать характеристику силам электромагнитного происхождения, действующим в электромашинах и возбуждающих вибрацию. 19. Дать характеристику силам аэродинамического происхождения, действующих в электромашинах и возбуждающих вибрацию. 20. Какие виды дефектов выявляет вибродиагностика. Дать краткую характеристику каждому из видов дефектов. 21. Перечислить основные типы оборудования для вибрационной диагностики. 22. Что составляется (строится) по результатам замеров вибродиагностики?

2 АКУСТИЧЕСКИЕ МЕТОДЫ КОНТРОЛЯ Акустические методы контроля применяются для контроля изделий, радиоволны в материале которых затухают не сильно: диэлектрики (стекловолокно, пластмассы, керамика), полупроводники, магнитодиэлектрики (ферриты), тонкостенные металлические материалы. Недостаток неразрушающего контроля радиоволновым методом – низкая разрешающая способность устройств, в основе работы которых лежит данный метод, из-за малой глубины проникновения радиоволн. 1. Акустические методы НК подразделяют на две большие группы: 1) активные методы; 2) пассивные методы. Активные методы основаны на излучении и приеме упругих волн, пассивные – только на приеме волн, источником которых служит сам объект контроля, например образование трещин сопровождается возникновением акустических колебаний, выявляемых акустико-эмиссионным методом. Активные методы делят на следующие виды: 1) методы отражения; 2) методы прохождения; 3) комбинированные методы (использующие как отражение, так и прохождение); 4) метод собственных колебаний. Методы отражения основаны на анализе отражения импульсов упругих волн от неоднородностей или границ объекта контроля. Методы прохождения основаны на влиянии параметров объекта контроля на характеристики прошедших через него волн. Комбинированные методы используют влияние параметров объекта контроля как на отражение, так и на прохождение упругих волн. В методах собственных колебаний о свойствах объекта контроля судят по параметрам его свободных или вынужденных колебаний (их частотам и величине потерь). Таким образом, по характеру взаимодействия упругих колебаний с контролируемым материалом акустические методы подразделяют на следующие основные разновидности: 1) прошедшего излучения (теневой, зеркально-теневой); 2) отраженного излучения (эхо-импульсный); 3) резонансный; 4) импедансный; 5) свободных колебаний; 6) акустико-эмиссионный. По характеру регистрации первичного информативного параметра акустические методы подразделяются на: 1) амплитудный; 2) частотный; 3) спектральный. Акустические методы неразрушающего контроля решают следующие контрольно-измерительные задачи: 1. Метод прошедшего излучения выявляет глубинные дефекты типа нарушения сплошности, расслоения, непроклепа, непропаев; 2. Метод отраженного излучения обнаруживает дефекты типа нарушения сплошности, определяет их координаты, размеры, ориентацию путем прозвучивания изделия и приема отраженного от дефекта эхо-сигнала; 3. Резонансный метод применяется в основном для измерения толщины изделия (иногда применяют для обнаружения зоны коррозионного поражения, непропаев, расслоений в тонких местах из металлов); 4. Акустико-эмиссионный метод обнаруживает и регистрирует только развивающиеся или способные к развитию под действием механической нагрузки трещины (квалифицирует дефекты не по размерам, а по степени их опасности во время эксплуатации). Метод имеет высокую чувствительность к росту дефектов – обнаруживает увеличение трещины на (1…10) мкм, причем измерения, как правило, проходят в рабочих условиях при наличии механических и электрических шумов; 5. Импедансный метод предназначен для контроля клеевых, сварных и паяных соединений, имеющих тонкую обшивку, приклеенную или припаянную к элементам жесткости. Дефекты клеевых и паяных соединений выявляются только со стороны ввода упругих колебаний; 6. Метод свободных колебаний применяется для обнаружения глубинных дефектов. Акустические сигналы в оборудовании, вызванные электрическими разрядами, можно обнаружить даже на фоне помех: вибростука, шума маслонасосов и вентиляторов и т. п. Сущность акустического метода состоит в создании в месте повреждения разряда и прослушивании звуковых колебаний, возникающих над местом повреждения. Акустические методы применяются не только к крупногабаритному оборудованию (к примеру, трансформаторам), но также и к такому оборудованию, как кабельная продукция. Сущность акустического метода для кабельных линий состоит в создании в месте повреждения искрового разряда и прослушивании на трассе вызванных этим разрядом звуковых колебаний, возникающих над местом повреждения. Этот метод применяют для обнаружения на трассе всех видов повреждения с условием, что в месте повреждения может быть создан электрический разряд. Для возникновения устойчивого искрового разряда необходимо, чтобы величина переходного сопротивления в месте повреждения превышала 40 Ом. Слышимость звука с поверхности земли зависит от глубины залегания кабеля, плотности грунта, вида повреждения кабеля и мощности разрядного импульса. Глубина прослушивания колеблется в пределах от 1 до 5 м. Применение этого метода на открыто проложенных кабелях, кабелях в каналах, туннелях не рекомендуется, так как из-за хорошего распространения звука по металлической оболочке кабеля можно допустить большую ошибку в определении места повреждения. В качестве акустического датчика используют датчики пьеза- или электромагнитной системы, преобразующие механические колебания грунта в электрические сигналы, поступающие на вход усилителя звуковой частоты. Над местом повреждения сигнал наибольший. Сущность ультразвукoвoй дефектoскoпии зaключaется в явлении рaспространения в металле ультрaзвукoвых кoлебaний с чaстoтaми, превышающими 20000 Гц, и oтрaжения их oт дефектов, нaрушaющих сплoшнoсть метaллa (трещин, рaкoвин и пр.). Акустические сигналы в оборудовании, вызванные электрическими разрядами, можно обнаружить даже на фоне помех: вибростука, шума маслонасосов и вентиляторов и т. п. Сущность акустического метода состоит в создании в месте повреждения разряда и прослушивании звуковых колебаний, возникающих над местом повреждения. Этот метод применяют для обнаружения всех видов повреждения с условием, что вместе повреждения может быть создан электрический разряд. Методы отражения В этой группе методов информацию получают по отражению акустических волн в ОК (объекте контроля). Эхометод основан на регистрации эхосигналов от дефектов – несплошностей. Он похож на радио- и гидролокацию. Другие методы отражения применяют для поиска дефектов, плохо выявляемых эхометодом, и для исследования параметров дефектов. Эхозеркальный метод основан на анализе акустических импульсов, зеркально отраженных от донной поверхности ОК и дефекта. Вариант этого метода, рассчитанный на выявление вертикальных дефектов, называют методом тандем. Дельта-метод основан на использовании дифракции волн на дефекте. Часть падающей на дефект поперечной волны от излучателя рассеивается во все стороны на краях дефекта, причем частично превращается в продольную волну. Часть этих волн принимается приемником продольных волн, расположенным над дефектом, а часть отражается от донной поверхности и также поступает на приемник. Варианты этого метода предполагают возможность перемещения приемника по поверхности, изменения типов излучаемых и принимаемых волн. Дифракционно-временной метод (ДВМ) основан на приеме волн, рассеянных на концах дефекта, причем могут излучаться и приниматься как продольные, так и поперечные волны. Акустическая микроскопия отличается от эхометода повышением на один-два порядка частоты УЗ, применением острой фокусировки и автоматическим или механизированным сканированием объектов небольшого размера. В результате удается зафиксировать небольшие изменения акустических свойств в ОК. Метод позволяет достичь разрешающей способности в сотые доли миллиметра. Когерентные методы отличаются от других методов отражения тем, что в качестве информационного параметра помимо амплитуды и времени прихода импульсов используется также фаза сигнала. Благодаря этому повышается на порядок разрешающая способность методов отражения и появляется возможность наблюдать изображения дефектов, близкие к реальным. Методы прохождения Эти методы, в России чаще называемые теневыми, основаны на наблюдении изменения параметров прошедшего через ОК акустического сигнала (сквозного сигнала). На начальном этапе развития использовали непрерывное излучение, а признаком дефекта было уменьшение амплитуды сквозного сигнала, вызванное образуемой дефектом звуковой тенью. Поэтому термин «теневой» адекватно отражал содержание метода. Однако в дальнейшем области применения рассматриваемых методов расширились. Методы начали применять для определения физико-механических свойств материалов, когда контролируемые параметры не связаны с образующими звуковую тень нарушениями сплошности. Таким образом, теневой метод можно рассматривать как частный случай более общего понятия «метод прохождения». При контроле методами прохождения излучающий и приемный преобразователи располагают по разные стороны от ОК или контролируемого участка. В некоторых методах прохождения преобразователи размещают с одной стороны от ОК на определенном расстоянии друг от друга. Информацию получают, измеряя параметры прошедшего от излучателя к приемнику сквозного сигнала. Амплитудный метод прохождения (или амплитудный теневой метод) основан на регистрации уменьшения амплитуды сквозного сигнала под влиянием дефекта, затрудняющего прохождение сигнала и создающего звуковую тень. Временной метод прохождения (временной теневой метод) основан на измерении запаздывания импульса, вызванного огибанием дефекта. При этом, в отличие от велосиметрического метода, тип упругой волны (обычно продольной) не меняется. В этом методе информационным параметром служит время прихода сквозного сигнала. Метод эффективен при контроле материалов с большим рассеянием УЗ, например бетона и т. п. Метод многократной тени аналогичен амплитудному методу прохождения (теневому), но о наличии дефекта судят при этом по амплитуде сквозного сигнала (теневого импульса), многократно (обычно двукратно) прошедшего между параллельными поверхностями изделия. Метод более чувствителен, чем теневой или зеркально-теневой, так как волны проходят через дефектную зону несколько раз, но менее помехоустойчив. Рассмотренные выше разновидности метода прохождения используют для обнаружения дефектов типа нарушения сплошности. Фотоакустическая микроскопия. В фотоакустической микроскопии акустические колебания генерируются вследствие термоупрутого эффекта при освещении ОК модулированным световым потоком (например, импульсным лазером), сфокусированным на поверхности ОК. Энергия светового потока, поглощаясь материалом, порождает тепловую волну, параметры которой зависят от теплофизических характеристик ОК. Тепловая волна приводит к появлению термоупругих колебаний, которые регистрируются, например, пьезоэлектрическим детектором. Велосиметрический метод основан на регистрации изменения скорости упругих волн в зоне дефекта. Например, если в тонком изделии распространяется изгибная волна, то появление расслоения вызывает уменьшение ее фазовой и групповой скоростей. Это явление фиксируют по сдвигу фазы прошедшей волны или запаздыванию прихода импульса. Ультразвуковая томография. Этот термин часто применяют в отношении различных систем визуализации дефектов. Между тем первоначально он применялся для УЗ-систем, в которых пытались реализовать подход, повторяющий рентгеновскую томографию, т. е. сквозное прозвучивание ОК по разным направлениям с выделением особенностей ОК, полученных при разных направлениях лучей. Метод лазерного детектирования. Известны методы визуального представления акустических полей в прозрачных жидкостях и твердых средах, основанные на дифракции света на упругих волнах. Термоакустический метод контроля называют также УЗ-локальной термографией. Метод состоит в том, что в ОК вводятся мощные низкочастотные (~20 кГц) УЗ-колебания. На дефекте они превращаются в теплоту. Чем больше влияние дефекта на упругие свойства материала, тем больше величина упругого гистерезиса и тем больше выделение теплоты. Повышение температуры фиксируется термовизором. Комбинированные методы Эти методы содержат признаки, как методов отражения, так и методов прохождения. Зеркально-теневой (ЗТ) метод основан на измерении амплитуды донного сигнала. По технике выполнения (фиксируется эхосигнал) – это метод отражения, а по физической сущности (измеряют ослабление дефектом сигнала, дважды прошедшего ОК) он близок к теневому методу, поэтому его относят не к методам прохождения, а к комбинированным методам. Эхотеневой метод основан на анализе как прошедших, так и отраженных волн. Реверберационно-сквозной (акустико-ультразвуковой) метод сочетает признаки метода многократной тени и УЗ-реверберационного метода. На ОК небольшой толщины на некотором расстоянии друг от друга устанавливают прямые излучающий и приемный преобразователи. Излученные импульсы продольных волн после многократных отражений от стенок ОК достигают приемника. Наличие в ОК неоднородностей меняет условия прохождения импульсов. Дефекты регистрируют по изменению амплитуды и спектра принятых сигналов. Метод применяют для контроля изделий из ПКМ и соединений в многослойных конструкциях. Импедансные методы Эти методы основаны на анализе изменения механического импеданса или входного акустического импеданса участка поверхности ОК, с которым взаимодействует преобразователь. Внутри группы методы разделяют по типам возбуждаемых в ОК волн и по характеру взаимодействия преобразователя с ОК. Ме

|

|||||||||

|

Последнее изменение этой страницы: 2021-03-09; просмотров: 298; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 52.14.224.197 (0.107 с.) |