Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Кожухотрубные теплообменникиСтр 1 из 4Следующая ⇒

Задание

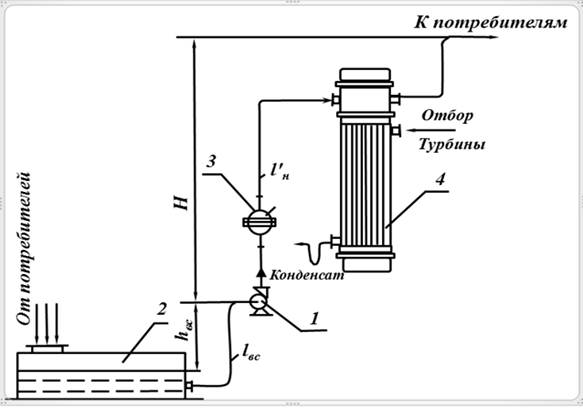

Рис1. «Теплотехнологическая схема» Вода насосом 1 перекачивается из резервуара 2 через грязевик 3 и бойлер 4 по трубопроводам к потребителям. В бойлере вода нагревается от отбора турбины давление pт от t1 до t2. Расход воды V, давление у потребителей pк. Вода подаётся по трубопроводу длиной l = l вс+ l н. Длина трубопровода от насоса до теплообменника l 'н, высота всасывания h вс, максимальная высота подъёма воды H. Расход, параметры теплоносителей и длины участков трубопроводов приведены в таблице. Исходные данные для расчета: Таблица 1

Оглавление Задание. 2 Введение. 3 Литературный обзор. 4 1. Тепловой расчет теплообменного аппарата. 16 1.1. Определение среднего температурного напора. 16 1.2. Определение тепловой нагрузки и расхода греющего тепл-я. 17 1.3. Определение коэффициента теплоотдачи в теплообменнике. 18 1.4. Расчет толщины изоляции теплообменника. 22 2. Конструктивный расчет теплообменника. 23 3. Расчет гидравлического сопротивления теплообменного аппарата. 26 Вывод. 27 Библиографический список. 29

Введение Процессы теплообмена имеют большое значение в химической, энергетической, металлургической, пищевой и других отраслях промышленности. В теплообменных аппаратах теплопередача от одной среды к другой через разделяющую их стенку обусловлена рядом факторов и является сложным процессом, который принято разделять на три элементарных вида теплообмена: теплопроводность, конвекцию и тепловое излучение. На практике эти явления не обособлены, находятся в каком-то сочетании и протекают одновременно. Для теплообменников наибольшее значение имеет конвективный теплообмен или теплоотдача, которая осуществляется при совокупном и одновременном действии теплопроводности и конвекции. Наиболее широкое распространение в промышленности получили поверхностные рекуперативные теплообменники, конструкции которых весьма разнообразны. При выборе конструкции теплообменного аппарата исходят из того, что она должна быть достаточно простой, удобной при монтаже и ремонте. В ряде случаев конструкция теплообменника должна обеспечивать возможно меньшее загрязнение поверхности теплообмена и быть легко доступной для осмотра и очистки. Инженер-теплотехник должен хорошо владеть теорией процессов теплопередачи, а также иметь развернутое представление о конструкциях и методике расчета рекуперативных теплообменных аппаратов.

Целью курсовой работы является расширение и закрепление теоретических и практических знаний, полученных при изучении дисциплины «тепломассобмен», получение навыков самостоятельного решения конкретных инженерных задач.

Литературный обзор По способу передачи тепла теплообменные аппараты делят на поверхностные и смесительные. В поверхностных пластинчатых теплообменниках рабочие среды обмениваются теплом через стенки из теплопроводного материала, а в смесительных теплообменных аппаратах тепло передается при непосредственном перемешивании рабочих сред. Смесительные теплообменники по конструкции проще поверхностных: тепло в них используется полнее. Но они пригодны лишь в тех случаях, когда по технологическим условиям производства допустимо смешение рабочих сред. Поверхностные теплообменные аппараты, в свою очередь, делятся на рекуперативные и регенеративные. В рекуперативных аппаратах теплообмен между различными теплоносителями происходит через разделительные стенки. При этом тепловой поток в каждой точке стенки сохраняет одно и то же направление. В регенеративных теплообменниках теплоносители попеременно соприкасаются с одной и той же поверхностью нагрева. При этом направление теплового потока в каждой точке стенки периодически меняется. Конструкции и условия эксплуатации теплообменников весьма разнообразны и определяются областью их применения и назначением. При выборе конструкции теплообменного аппарата исходят из того, что она должна быть достаточно простой, удобной при монтаже и ремонте. В ряде случаев конструкция теплообменника должна обеспечивать возможно меньшее загрязнение поверхности теплообмена и быть легко доступной для осмотра и очистки. Поверхностные теплообменники могут работать в периодическом и непрерывном режимах. Рекуперативные теплообменники имеют конструктивные особенности в зависимости от назначения, от направления движения рабочих сред, от компоновки теплообменной поверхности, градиента температур теплоносителей, материала из которого изготовлен аппарат, от конфигурации теплообменной поверхности.

Требования к промышленным теплообменным аппаратам в зависимости от конкретных условий применения весьма разнообразны. Основными требованиями являются: обеспечение наиболее высокого коэффициента теплопередачи при возможно меньшем гидравлическом сопротивлении; компактность и наименьший расход материала; надежность и герметичность в сочетании с разборностью и доступностью поверхности теплообмена для механической очистки ев от загрязнений; унификация узлов и деталей; технологичность механизированного изготовления широких рядов поверхностей теплообмена для различного диапазона рабочих температур, давлений и т.д. Первые технические теплообменники представляли собой варочные котлы с огневым или дымовым подогревом. Потом появились рубашечные (цилиндр в цилиндре) и змеевиковые, которые применяются и в настоящее время. Но это аппараты периодического действия, с низкой производительностью, в которых сложно регулировать тепловые процессы. Поэтому область их применения ограничена. Значительно чаще используются аппараты непрерывного действия. На промышленных предприятиях в основном используются рекуперативные поверхностные теплообменники непрерывного действия, которые имеют разнообразную конструкцию и области применения: - кожухотрубные теплообменники, - элементные (секционные) теплообменники, - двухтрубные теплообменники типа «труба в трубе», - витые теплообменники, - оросительные теплообменники, - ребристые теплообменники, - спиральные теплообменники, - пластинчатые теплообменники. Если участвующие в теплообмене горячая и холодная среды перемещаются вдоль поверхности нагрева в одном и том же направлении, теплообменный аппарат называют прямоточным, при встречном движении теплоносителей – противоточным, при перекрестном – перекрестноточным. Перечисленные схемы движения теплоносителей называются простыми. В том случае, когда направление движения хотя бы одного из теплоносителей по отношению к другому меняется, говорят о сложной схеме движения теплоносителей. Путь, пройденный теплоносителем в аппарате без изменения направления движения, называют ходом. Аппараты, в которых какой-либо из потоков меняет направление 1, 2, 3 раза, называют соответственно одно-, двух-, трехходовыми аппаратами по данному теплоносителю. Если теплообмен в аппарате происходит между двумя потоками, то такой аппарат называют двухпоточным, при трех потоках – трехпоточным. Выбор теплоносителей для осуществления теплообмена в аппаратах определяется рядом условий: назначением и характером теплового процесса, конструкцией теплообменного аппарата, теплофизическими, химическими и эксплуатационными свойствами теплоносителей, экономическими соображениями и так далее. По агрегатному состоянию теплоносители делятся на твердые, жидкие и газообразные. По диапазону рабочих температур выделяют высоко-, средне-, низкотемпературные теплоносители и теплоносители, применяемые при очень низких (криогенных) температурах.

Твердые теплоносители в виде шариков диаметром 8…12 мм, или более мелких зернистых фракций из стали, чугуна, кремнезема, каолина, шамота, окислов алюминия, магния, циркония применяются в высокотемпературных установках нефтеперерабатывающей, металлургической и других отраслей промышленности для нагрева газов, перегрева водяного пара и паров органических жидкостей до температур 1000…2000 C. Т.е. твердые теплоносители относятся к высокотемпературным теплоносителям. Жидкие теплоносители очень разнообразны. К ним относятся обычная и тяжелая вода, минеральные масла, органические жидкости, кремнийорганические соединения (силиконы), расплавы металлов, солей и других веществ. Капельные жидкости относят к высокотемпературным теплоносителям, если их температура кипения при атмосферном давлении превышает 200 оС (минеральные масла, кремнийорганические соединения, расплавы металлов). К низкотемпературным теплоносителям относят такие жидкости, температура кипения которых при атмосферном давлении обычно не превышает 0 С. Их называют хладоносителями и хладагентами (водные растворы солей щелочных металлов, аммиак, углеводороды). К газообразым теплоносителям относятся воздух, дымовые газы, азот, углекислый газ, двуокись серы, водород, гелий, пары воды и других веществ. Дымовые или топочные газы с температурой 400…1500 С можно отнести к высокотемпературным теплоносителям. При температуре, превышающей 2000 C, применяются ионизированные газы (так называемая низкотемпературная плазма). Вещества, температура кипения которых ниже минус 150 С, называют криогенными теплоносителями (жидкие азот, кислород, водород, гелий). Свойства теплоносителей многообразны и имеют большое значение при проектировании оборудования и организации теплотехнического процесса. При выборе теплоносителей следует учитывать наиболее важные теплофизические свойства телоносителей. К теплофизическим свойствам теплоносителей относятся: плотность, теплоемкость, теплопроводность, теплота парообразования, температура кипения раствора, температура плавления. Теплоносители, обладающие большой плотностью ρ, как правило, дают возможность переносить теплоту в больших количествах при малых собственных температурных перепадах. Для них не требуются большие проходные сечения в аппаратах и трубопроводах, невелики емкости для их хранения. С этой точки зрения газы наименее пригодны как теплоносители. Теплоносители с большой теплоемкостью с аккумулируют большое количество теплоты в малом количестве массы, чем достигаются снижение расхода теплоносителя, экономия энергии на его транспортировку, уменьшение затрат на трубопроводы и емкости. Вода, обладающая большой теплоемкостью, выгодно отличается в этом отношении от других жидкостей, металлов и газов. Коэффициент теплопроводности теплоносителей существенно влияет на коэффициент теплоотдачи в теплообменном аппарате. Чем выше теплоносителя, тем больше коэффициент теплоотдачи на стороне этого теплоносителя. Поэтому жидкие металлы, обладающие очень высокой теплопроводностью, превосходят по теплоотдаче жидкости и газы.

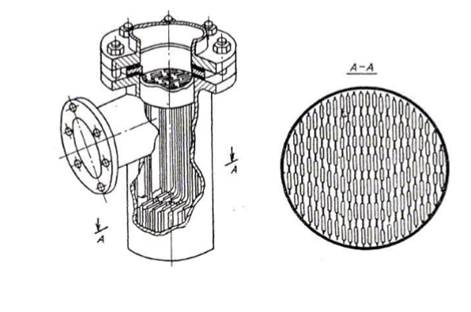

Теплота парообразования (испарения) r имеет важное значение при теплообмене с фазовыми превращениями – кипением или конденсацией; ее величина определяет расход теплоносителя, а постоянство температуры при фазовом превращении способствует стабильности процесса в аппарате. Температура кипения теплоносителя определяет его давление в процессе передачи теплоты. Предпочтителен такой теплоноситель, у которого высокая температура кипения и с повышением температуры кипения давление насыщения паров возрастает не резко. Температура плавления теплоносителя должна быть низкой, чтобы в условиях окружающей среды теплоноситель не затвердевал и при остановке теплообменника оставался в жидком состоянии. Если же температура плавления больше 20 С (парафин), то возможно застывание его до твердого состояния при остановке всей технологической системы. Эксплуатация таких систем возможна лишь при сооружении специальных обогревающих устройств для аппаратов, трубопроводов и коммуникаций. Кроме того, вещества, применяемые как теплоносители, должны быть химически стойкими в широком интервале температур, не должны разлагаться, вступать в химическое взаимодействие с конструкционными материалами, не должны изменять свои свойства в контакте с воздухом и водяным паром, не должны образовывать взрыво- и пожароопасную смесь при контакте с другими веществами. В случае химической нестойкости теплоносителя снижается интенсивность теплообмена, и повышается гидравлическое сопротивление аппарата, т.к. на стенках откладываются продукты распада. Ламельные теплообменники Ламельные теплообменники представляют собой кожух, в который заключен пучок труб, но не круглых, а плоских, образованных попарно сваренными пластинами толщиной 1,5…2 мм (рис.2). Внутренний гидравлический (эквивалентный) диаметр таких труб от 7 до 14 мм, длина от 1 до 4,5 м. При низких давлениях кожух может иметь не цилиндрическую форму и теплообменники можно компоновать в блоки. Ламельные теплообменники предназначены для работы с теплоносителями жидкость–жидкость, газ–газ, пар–жидкость. Эффективно их применение в области температур свыше 150 С, т.е. в области применения пластинчатых теплообменников.

Рис. 2. Ламельный теплообменник.

Вертикальный испаритель В теплоэнергетике испаритель предназначен для выработки дистиллята, восполняющего потери конденсата в паросиловых установках. Обычно вертикальный трубчатый испаритель обогревается отработавшим в турбине паром, проходящим в межтрубном пространстве. Испаряемая предварительно умягчѐнная вода проходит внутри труб. Существуют также испарители, обогреваемые дымовыми газами, уходящими из котельных агрегатов. Получаемый в таких испарителях пар может быть использован как для восполнения потерь конденсата, так и для теплоснабжения. Корпус испарителя представляет собой вертикальный цилиндр с лапами на нижнем днище. Греющая секция состоит из двух трубных досок, в которые вварены стальные трубы, образующие поверхность нагрева секции. Центральная ее часть не имеет трубок, сюда по паропроводу 6 подается греющий пар. Между греющей секцией и стенками корпуса есть кольцевой зазор, достаточный для организации циркуляции воды. Специальные перегородки в греющей секции обеспечивают несколько ходов греющего пара. Конденсат пара скапливается в нижней части секции и отводится по трубе. Химически очищенная питательная вода, подается через регулирующий клапан и патруб в зазор между кожухом и трубной решеткой, опускается в нижнюю часть корпуса и заполняет трубки греющей камеры. За счет теплоты конденсации греющего (первичного) пара на поверхности трубок, в них происходит образования пароводяной смеси и испарение части воды в трубках. Разница плотностей пароводяной эмульсии в трубах и воды в зазоре между греющей камерой и корпусом аппарата обеспечивает естественную циркуляцию нагреваемого теплоносителя (воды): в трубках создается подъемное движение воды, а в зазоре между корпусом и греющей камерой – опускное. Вторичный пар, пройдя через слой воды над греющей камерой, сепарационное устройство 4 и отводящий патрубок 5, отводится из испарителя и подается в теплоиспользующие установки или используется для получения конденсата на восполнение потерь питательной воды котлов. Для обеспечения устойчивой естественной циркуляции и уменьшения выброса капель влаги в паровое пространство уровень воды в корпусе поддерживается выше верхней трубной доски на 150…200 мм. Спиральные теплообменники Спиральные теплообменники – это аппараты, в которых каналы для теплоносителей образованы двумя свернутыми в спирали на специальном станке стальными листами. Для придания листам жесткости и прочности, а также для фиксирования расстояния между спиралями к листам с обеих сторон приварены дистанционные бобышки. Расстояние между листами 8…12 мм, толщина стенок 2…3 мм. Спиральные теплообменники изготовляют с поверхностью теплообмена 10…100 м2; они работают как под вакуумом, так и при давлении до 1 МПа при температуре рабочей среды 20…200 °С. Их можно использовать для реализации теплообмена между рабочими средами жидкость – жидкость, газ – газ, газ – жидкость. Спиральные каналы прямоугольного сечения ограничиваются торцовыми крышками. Уплотнение каналов в спиральных теплообменниках осуществляют различными способами. Наиболее распространен способ, при котором каждый канал с одной стороны заваривают, а с другой уплотняют плоской прокладкой. При этом предотвращается смешение теплоносителей, а в случае неплотности прокладки наружу может просачиваться только один из теплоносителей. Кроме того, такой способ уплотнения дает возможность легко чистить каналы. Если материал прокладки разрушается одним из теплоносителей, то один канал заваривают с обеих сторон («глухой» канал), а другой уплотняют плоской прокладкой. При этом «глухой» канал недоступен для механической очистки (рис.3).

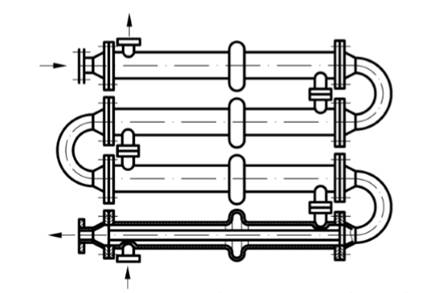

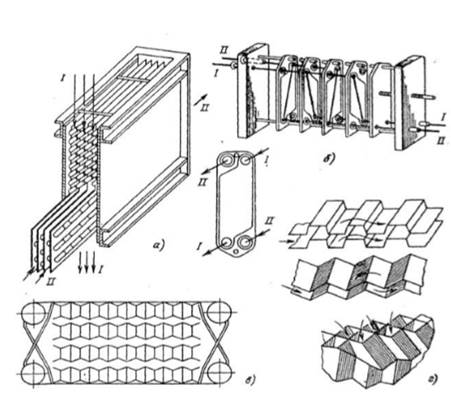

Рис.3. Секционный теплообменник типа «труба в трубе» Спиральные теплообменники устанавливают по штуцерам вертикально и горизонтально. В таких аппаратах один из теплоносителей поступает в периферийный канал и, двигаясь по спирали, выходит из центрального канала 1. Другой теплоноситель поступает в центральный канал 4 и выходит из периферийного канала. Благодаря постоянному поперечному сечению каналов по всей их длине и отсутствию резких изменений направления, спиральные теплообменники могут применяться для нагрева и охлаждения шламов, жидкостей с взвешенными твердыми примесями и высоковязких жидкостей. Теплообменники с витыми трубами Широкое распространение витых теплообменников (рис. 1.8) в аппаратуре высокого давления для процессов разделения газовых смесей методом глубокого охлаждения обусловленно их относительной компактностью и эффективностью (коэффициенты теплоотдачи в витых теплообменниках в среднем в 1,5…2 раза выше, чем в кожухотрубных). Принципиальных отличий от общеизвестных конструкций эти теплообменники не имеют. Как и все подобные теплообменники, они изготовляются путем намотки труб на сердечник. Между слоями труб и между отдельными трубами с помощью прокладок оставляются небольшие зазоры. Трубы и прокладки между слоями выполняются из алюминия, трубные доски и корпуса – из алюминия или нержавеющей стали. Основным теплообменным элементом является змеевик-труба, согнутая по определенному профилю. Витки змеевика ориентированы по винтовой линии. При большой площади поверхности теплообмена змеевики по длине набирают из нескольких секций. Поверхность нагрева витых теплообменников компонуется из ряда концентрических змеевиков, заключенных в кожух и закрепленных в соответствующих головках. Оросительные теплообменники Оросительные теплообменники представляют собой плоские змеевики из расположенных одна над другой прямых труб, соединенных между собой калачами. По трубам протекает охлаждаемый теплоноситель. Снаружи трубы орошают водой, которую подают в желоб для равномерного распределения охлаждающей воды по всей длине верхней трубы змеевика. Отработанная вода отводится из поддона, установленного под змеевиками. Вода, орошающая трубы, частично испаряется, вследствие чего расход ее в оросительных теплообменниках несколько ниже, чем в холодильниках других типов. Оросительные теплообменники применяют главным образом в качестве холодильников для жидкостей и газов или как конденсаторы. Оросительные теплообменники – довольно громоздкие аппараты; они характеризуются низкой интенсивностью теплообмена и неравномерностью смачивания наружной поверхности труб. Кроме того, к недостаткам этих теплообменников относятся: коррозия труб, наличие капель и брызг, попадающих в окружающее пространство. Из-за повышенного брызгоуноса такие теплообменники устанавливаются на открытом воздухе и ограждаются деревянными решетками. Основными достоинствами оросительных теплообменников является относительно малый расход охлаждающей воды, простота конструкции и эксплуатации. Их применяют, когда требуется небольшая производительность, а также при охлаждении химически агрессивных сред или при необходимости применения поверхности нагрева из специальных материалов (например, для охлаждения кислот применяют аппараты из кислотоупорного ферросилида, который плохо обрабатывается). Ребристые теплообменники Ребристые теплообменники применяют для увеличения поверхности теплообмена путем ее оребрения с той стороны, которая характеризуется наибольшими термическими сопротивлениями, т.е. со стороны теплоносителя, имеющего низкий коэффициент теплоотдачи. Ребристые теплообменники (калориферы) используют, например, при нагревании паром воздуха или газов. Важным условием эффективного использования ребер является их плотное соприкосновение с основной трубой (отсутствие воздушной прослойки), а также рациональное размещение ребер. Ребристые теплообменники широко применяют в сушильных установках, отопительных системах, в качестве экономайзеров, в качестве радиаторов систем охлаждения двигателей наземных транспортных средств. Оребрение, используемое как в пластинчатых, так и в трубчатых теплообменниках, является также эффективным средством повышения компактности аппарата. В трубчатом теплообменнике установка ребер возможна только с одной стороны, в пластинчатом – с обеих сторон рабочей поверхности. Важным условием нормальной работы оребренных теплообменников является хороший контакт между основанием ребер и стенкой трубы, обеспечивающий равенство температур стенки и основания ребра, а также рациональное размещение ребер. В литых ребристых трубах это требование выполняется полностью. Наиболее распространены оребренные теплообменники с поперечными круглыми и прямоугольными ребрами. Поперечные ребра широко применяются в пластинчатых калориферах. Иногда ребра выполняют навивкой металлической ленты, поставленной на ребро. Пластинчатые теплообменники Пластинчатые теплообменники представляют собой аппараты, теплообменная поверхность которых образована набором тонких штампованных гофрированных пластин. Рабочие среды в теплообменнике движутся в щелевых каналах сложной формы между соседними пластинами. Каналы для греющего и нагреваемого теплоносителей чередуются между собой. Гофрированная поверхность пластин усиливает турбулизацию потоков рабочих сред и повышает коэффициент теплоотдачи. Из теплопередающих пластин, основного сборочного элемента теплообменника, собирают пакет. При этом каждая последующая пластина повернута на 180° относительно смежных, что создает равномерную сетку пересечения и взаимных точек опор вершин гофр. Между каждой парой соседних пластин образуется щелевой канал сложной формы, по которым и протекает рабочая среда. Жидкость при движении в них совершает пространственное трехмерное извилистое движение, при котором происходит турбулизация потока. Угловые отверстия для прохода рабочей среды имеют форму, обеспечивающую снижение гидравлических сопротивлений на входе в канал и выходе из него, снижение отложений на этих участках и позволяющую более рационально использовать всю площадь пластины для теплообмена. Рама аппарата, на которой устанавливаются пластины, образуется опорной плитой, верхней и нижней штангами, закрепленными в опорной плите и поддерживаемыми стойкой (рис.4).

Рис. 4. Пластинчатые теплообменники: а – воздухоподогреватель; б – теплообменник для термообработки вязких жидкостей, пастеризации молока; в – варианты профилированных пластин типа б; г – варианты каналов для теплоносителей между профилированными пластинами; I, II – греющий и нагреваемый теплоносители Пластинчатые теплообменники классифицируют по степени доступности поверхности теплообмена для механической очистки и осмотра на разборные, полуразборные и неразборные (сварные). В последнее время наиболее широко применяют пластинчатые разборные теплообменники, отличающиеся интенсивным теплообменом, простотой изготовления, компактностью, малыми гидравлическими сопротивлениями, удобством монтажа и очистки от загрязнений. Эти теплообменники состоят из отдельных пластин, разделенных резиновыми прокладками, двух концевых камер, рамы и стяжных болтов. Пластины штампуют из тонколистовой стали толщиной 0,5…2 мм, число пластин от 7 до 303. Пластины располагаются с шагом 3…6 мм. Поверхность теплообмена одной пластины 0,15…1,4 м2. Удельная рабочая поверхность аппаратов достигает 1500 м2/м3. Для увеличения поверхности теплообмена и турбулизации потока теплоносителя проточную часть пластин выполняют гофрированной или ребристой, причем гофры могут быть горизонтальными или расположены в «елку». К пластинам приклеивают резиновые прокладки круглой и специальной формы для герметизации конструкции; теплоноситель направляют либо вдоль пластины, либо через отверстие в следующий канал. Описание выбранной конструкции теплообменной установки: Я выбрал кожухотрубный теплообменник потому что они относятся к наиболее распространенным теплообменным аппаратам, что обусловлено, прежде всего, надежностью конструкции, большим набором вариантов исполнения для различных условий эксплуатации, широким диапазоном применения по давлению, температурному режиму, потоковым средам, высокой ремонтопригодностью. Вывод Таким образом, выполнив работу, я изучил методику, а так же закрепил теоретические и практические знания, полученные при изучении дисциплины «тепломассобмен», получил навык самостоятельного решения конкретных инженерных задач. В ходе работы я получил следующие основные результаты расчетов: · · · Объёмный расход пара равен: · Общая длина труб равна: · Количество труб: n=118 · Потери через теплоизоляцию: · Расход греющего теплоносителя (пара): · Количество теплоты, сообщенное холодному теплоносителю: · Расход теплоты, отданной горячим теплоносителем равен: · Мощность:

Библиографический список 1. Губарева В.В. Проектирование трубчатых рекуперативных теплообменных аппаратов / Учебное пособие /2014- 59 с. 2. Телегин А.С, Швыдкий В.С, Ярошенко Ю.Г. Тепломассоперенос/ Учебник для вузов: 2-е изд.,перепаб и доп./ Под редакцией Ю.Г. Ярошенко.- М: ИКЦ «Академкнига», 2002.-455 с. 3. 1. Касаткин, А.Г. Основные процессы и аппараты химической технологии: Учебник для вузов/А.Г. Касаткин.-10-е изд. - М.: ООО ТИД «Альянс», 2004. -753 с. 4. Павлов, К.Ф. Примеры и задачи по курсу процессов и аппаратов химической технологии/ К.Ф. Павлов, П.Г. Романков, А.А. Носков.-Л.: Химия, 1987. - 576 с. 5. Стандартные кожухотрубчатые теплообменные аппараты общего назначения: каталог. - 3-е изд. – М.: ЦИНТИнефтехиммаш, 1982. - 32 с. 6. Теплообменник [Электронный ресурс]. - 2009. - Режим доступа http://ru.wikipedia.org/wiki/Теплообменник

Задание

Рис1. «Теплотехнологическая схема» Вода насосом 1 перекачивается из резервуара 2 через грязевик 3 и бойлер 4 по трубопроводам к потребителям. В бойлере вода нагревается от отбора турбины давление pт от t1 до t2. Расход воды V, давление у потребителей pк. Вода подаётся по трубопроводу длиной l = l вс+ l н. Длина трубопровода от насоса до теплообменника l 'н, высота всасывания h вс, максимальная высота подъёма воды H. Расход, параметры теплоносителей и длины участков трубопроводов приведены в таблице. Исходные данные для расчета: Таблица 1

Оглавление Задание. 2 Введение. 3 Литературный обзор. 4 1. Тепловой расчет теплообменного аппарата. 16 1.1. Определение среднего температурного напора. 16 1.2. Определение тепловой нагрузки и расхода греющего тепл-я. 17 1.3. Определение коэффициента теплоотдачи в теплообменнике. 18 1.4. Расчет толщины изоляции теплообменника. 22 2. Конструктивный расчет теплообменника. 23 3. Расчет гидравлического сопротивления теплообменного аппарата. 26 Вывод. 27 Библиографический список. 29

Введение Процессы теплообмена имеют большое значение в химической, энергетической, металлургической, пищевой и других отраслях промышленности. В теплообменных аппаратах теплопередача от одной среды к другой через разделяющую их стенку обусловлена рядом факторов и является сложным процессом, который принято разделять на три элементарных вида теплообмена: теплопроводность, конвекцию и тепловое излучение. На практике эти явления не обособлены, находятся в каком-то сочетании и протекают одновременно. Для теплообменников наибольшее значение имеет конвективный теплообмен или теплоотдача, которая осуществляется при совокупном и одновременном действии теплопроводности и конвекции. Наиболее широкое распространение в промышленности получили поверхностные рекуперативные теплообменники, конструкции которых весьма разнообразны. При выборе конструкции теплообменного аппарата исходят из того, что она должна быть достаточно простой, удобной при монтаже и ремонте. В ряде случаев конструкция теплообменника должна обеспечивать возможно меньшее загрязнение поверхности теплообмена и быть легко доступной для осмотра и очистки. Инженер-теплотехник должен хорошо владеть теорией процессов теплопередачи, а также иметь развернутое представление о конструкциях и методике расчета рекуперативных теплообменных аппаратов. Целью курсовой работы является расширение и закрепление теоретических и практических знаний, полученных при изучении дисциплины «тепломассобмен», получение навыков самостоятельного решения конкретных инженерных задач.

Литературный обзор По способу передачи тепла теплообменные аппараты делят на поверхностные и смесительные. В поверхностных пластинчатых теплообменниках рабочие среды обмениваются теплом через стенки из теплопроводного материала, а в смесительных теплообменных аппаратах тепло передается при непосредственном перемешивании рабочих сред. Смесительные теплообменники по конструкции проще поверхностных: тепло в них используется полнее. Но они пригодны лишь в тех случаях, когда по технологическим условиям производства допустимо смешение рабочих сред. Поверхностные теплообменные аппараты, в свою очередь, делятся на рекуперативные и регенеративные. В рекуперативных аппаратах теплообмен между различными теплоносителями происходит через разделительные стенки. При этом тепловой поток в каждой точке стенки сохраняет одно и то же направление. В регенеративных теплообменниках теплоносители попеременно соприкасаются с одной и той же поверхностью нагрева. При этом направление теплового потока в каждой точке стенки периодически меняется. Конструкции и условия эксплуатации теплообменников весьма разнообразны и определяются областью их применения и назначением. При выборе конструкции теплообменного аппарата исходят из того, что она должна быть достаточно простой, удобной при монтаже и ремонте. В ряде случаев конструкция теплообменника должна обеспечивать возможно меньшее загрязнение поверхности теплообмена и быть легко доступной для осмотра и очистки. Поверхностные теплообменники могут работать в периодическом и непрерывном режимах. Рекуперативные теплообменники имеют конструктивные особенности в зависимости от назначения, от направления движения рабочих сред, от компоновки теплообменной поверхности, градиента температур теплоносителей, материала из которого изготовлен аппарат, от конфигурации теплообменной поверхности. Требования к промышленным теплообменным аппаратам в зависимости от конкретных условий применения весьма разнообразны. Основными требованиями являются: обеспечение наиболее высокого коэффициента теплопередачи при возможно меньшем гидравлическом сопротивлении; компактность и наименьший расход материала; надежность и герметичность в сочетании с разборностью и доступностью поверхности теплообмена для механической очистки ев от загрязнений; унификация узлов и деталей; технологичность механизированного изготовления широких рядов поверхностей теплообмена для различного диапазона рабочих температур, давлений и т.д. Первые технические теплообменники представляли собой варочные котлы с огневым или дымовым подогревом. Потом появились рубашечные (цилиндр в цилиндре) и змеевиковые, которые применяются и в настоящее время. Но это аппараты периодического действия, с низкой производительностью, в которых сложно регулировать тепловые процессы. Поэтому область их применения ограничена. Значительно чаще используются аппараты непрерывного действия. На промышленных предприятиях в основном используются рекуперативные поверхностные теплообменники непрерывного действия, которые имеют разнообразную конструкцию и области применения: - кожухотрубные теплообменники, - элементные (секционные) теплообменники, - двухтрубные теплообменники типа «труба в трубе», - витые теплообменники, - оросительные теплообменники, - ребристые теплообменники, - спиральные теплообменники, - пластинчатые теплообменники. Если участвующие в теплообмене горячая и холодная среды перемещаются вдоль поверхности нагрева в одном и том же направлении, теплообменный аппарат называют прямоточным, при встречном движении теплоносителей – противоточным, при перекрестном – перекрестноточным. Перечисленные схемы движения теплоносителей называются простыми. В том случае, когда направление движения хотя бы одного из теплоносителей по отношению к другому меняется, говорят о сложной схеме движения теплоносителей. Путь, пройденный теплоносителем в аппарате без изменения направления движения, называют ходом. Аппараты, в которых какой-либо из потоков меняет направление 1, 2, 3 раза, называют соответственно одно-, двух-, трехходовыми аппаратами по данному теплоносителю. Если теплообмен в аппарате происходит между двумя потоками, то такой аппарат называют двухпоточным, при трех потоках – трехпоточным. Выбор теплоносителей для осуществления теплообмена в аппаратах определяется рядом условий: назначением и характером теплового процесса, конструкцией теплообменного аппарата, теплофизическими, химическими и эксплуатационными свойствами теплоносителей, экономическими соображениями и так далее.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-03-09; просмотров: 345; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.136.97.64 (0.078 с.) |