Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Основные операции слесарной обработки ⇐ ПредыдущаяСтр 4 из 4

4.1 Разметка представляет собой процесс нанесения на обрабатываемую заготовку точек и линий (рисок), определяющих контуры деталей и места обработки. Сущность разметки состоит в вычерчивании на металле заготовки в натуральную величину осевых и контрольных линий, центров отверстий и т. Д. Само вычерчивание производится методами геометрического построения и имеет много общего с машиностроительным черчением, но с той разницей, что вместо чертежных инструментов при разметке пользуются специальными разметочными инструментами, а сам чертеж наносят не на бумагу, а непосредственно на заготовку. В зависимости от характера и формы изделия разметка бывает плоскостная и пространственная. При плоскостной разметке линии наносятся на поверхности плоских заготовок, на полосовом или листовом материале, или на отдельных плоскостях объемных деталей, в том случае, если не требуется увязки размеченных плоскостей между собой. При пространственной (объемной) разметке линии наносятся на две – три отдельные поверхности детали, расположенные в различных плоскостях и под различными углами друг к другу и увязывающиеся друг с другом. Примерами плоскостной разметки может служить разметка при изготовлении кронциркулей, нутромеров, гаечных ключей и т. П., а пространственной – разметка при изготовлении гаек, молотков, рычагов и т. П. Разметка наносится при помощи чертилки, штангенциркуля, штангенрейсмуса, линейки. 4.2 Рубкой называется слесарная операция, при которой производится удаление с поверхности заготовок твердой корки, окалины, неровностей и шероховатостей; обрубание кромок и заусенцев, разрубание на части листового и сортового материала; вырубание по разметке отверстий в листовом материале; вырубание шпоночных пазов, смазочных канавок и пр. Рубка является грубой слесарной операцией; точность обработки поверхностей детали при рубке не превышает обычно 0,5 - 1,0 мм, но и такая точность достигается при наличии большого опыта. В зависимости от назначения обрабатываемой детали рубка может быть чистовой и черновой. В первом случае зубилом за один рабочий ход снимают слой металла толщиной от 0,5 до 1мм, во втором – от 1,5 до 2мм. Точность обработки, достигаемая при рубке, составляет 0,4…1мм.

При рубке металлов в качестве режущего инструмента употребляется зубило и крейцмейсель, а в качестве ударного инструмента - слесарные молотки. Зубило или крейцмейсель, удерживаемые левой рукой, ставят на то место, где надлежит срубить излишний слой металла, а молотком наносят по головке зубила удар. Слесарное зубило представляет собой ручной режущий инструмент. На заготовке различают обрабатываемую и обработанную поверхности, а также поверхность резания. Обрабатываемой называется поверхность, с которой будет сниматься слой материала, а обработанной – поверхность, с которой стружка снята. Поверхность по которой сходит стружка при резании, называется передней, а противоположная задней. 4.3 Правка (выпрямление) - представляет собой слесарную операцию, при которой деформированным, покоробленным металлическим заготовкам или деталям придают правильную плоскую форму. Правку применяют после резки листового материала ножницами, рубки зубилом и других операций. При помощи правки выпрямляют также полосовой и прутковый материал, трубы и проволоку. Чугунные детали правке не подвергают, так как чугун слишком хрупок и при правке может расколоться. В слесарном и особенно в инструментальном деле исправление изогнутых и покоробленных изделий с большой точностью (до десятых долей миллиметра), после механической или термической обработки, нередко называют рихтовкой изделия. Правка бывает ручная и машинная. При ручной правке листовых заготовок и деталей применяют стальные или чугунные правильные плиты или наковальни, стальные молотки весом 400 - 600 г, молотки медные, свинцовые, латунные, деревянные, бакелитовые и т. п. Машинная правка производится на ручных и приводных трехвалках, на приводных пневматических молотах и на прессах. В настоящем пособии рассматривается только ручная правка, применяемая в учебных мастерских. Правка производится путем нанесения ударов стальными молотками или молотками из мягкого материала по определенным местам, соразмеряя силу ударов с величиной выпуклости и с толщиной выправляемого изделия. Поверхность правильной плиты, а также бойки молотков должны быть ровными, гладкими и хорошо прошлифованными При ручной правке удобнее пользоваться молотками с. круглым, а не с квадратным бойком, так как при неправильных ударах или при перекосах молотка с квадратным бойком на поверхности листа могут остаться засечки или даже пробоины. Боек молотка должен ложиться на лист ровно, без перекоса. Молоток следует держать за конец ручки и для удара пользоваться только кистью руки.

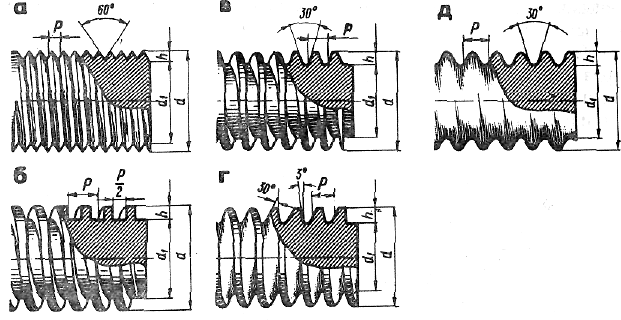

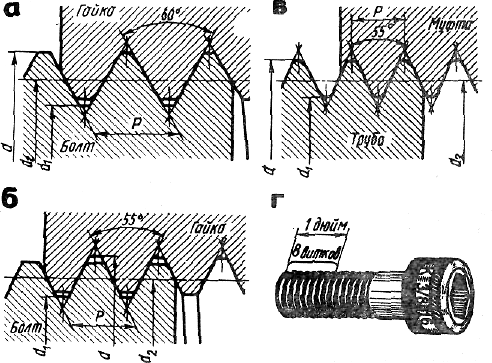

Приемы правки листового материала заключаются в следующем. Уложив деформированный лист на плиту по возможности выпуклостями вверх, обводят выпуклости графитовым карандашом или мелом. После этого по прямым краям листа по направлению к выпуклости наносят частые, но не сильные удары. Материал под действием ударов будет вытягиваться, освобождать стянутую середину и постепенно выравнивать выпуклость. По мере приближения к выпуклости удары должны наноситься слабее, но чаще. После каждого удара нужно проверять, какое действие он оказывает на лист. Следует помнить, что неправильные удары могут привести лист в негодное состояние. Ни в коем случае нельзя наносить удары непосредственно по выпуклостям, так как выпуклости будут не уменьшаться, а увеличиваться. Таким образом, сущность процесса правки листовых деталей заключается в постепенном растягивании прямых участков листа за счет некоторого утонения материала в этих местах. 4.4 Опиливание представляет собой процесс снятия стружки с поверхности изделия при помощи режущего инструмента, называемого напильником. В результате опиливания изделие получает заданные чертежом размеры, форму и чистоту поверхности. Точность опиленных изделий может находиться в пределах 0,150 - 0,005 мм и зависит как от вида применяемых напильников, так и от квалификации работающего. Операция опиливания может быть операцией окончательной при изготовлении или отделке неточных, грубых деталей или предварительной при изготовлении точных деталей. В этом случае после опиливания выполняются операции более точной обработки, как - то: шабрение, притирка, шлифование, полирование и другие, где точность обработки достигает до 0,010 - 0,001 мм. 4.5 Резьба. В различных машинах и приборах широко применяются детали с резьбой. При помощи резьбы можно прочно соединить детали друг с другом, вращательное движение превратить в прямолинейное, обеспечить передачу рабочих движений механизмов, произвести регулировку положения деталей в машинах и т. д. Существует два вида резьб: внутренняя (рис. 5) и внешняя (рис. 6).

Рисунок 5 а — цилиндрическая треугольная, б — прямоугольная, в — трапецеидальная, (в токарном станке) г – упорная(в прессахтисках), д – круглая(ПЭТ)

Рисунок 6 а – метрическая, б - дюймовая, в – трубная, г - деталь с дюймовой резьбой В качестве режущего инструмента для нарезания внутренней резьбы в отверстиях применяются метчики. Метчик представляет собой стальной винт, имеющий продольные канавки для образования режущих кромок и для собирания стружки во время работы. В метчике различают рабочую часть и хвостовик; рабочая часть в свою очередь делится на заборную и калибрующую части. При изготовлении болтов, винтов, шпилек и т. п. на цилиндрические стержни нарезают наружную резьбу. При нарезании наружной резьбы в качестве основного режущего инструмента применяются плашки различных типов.

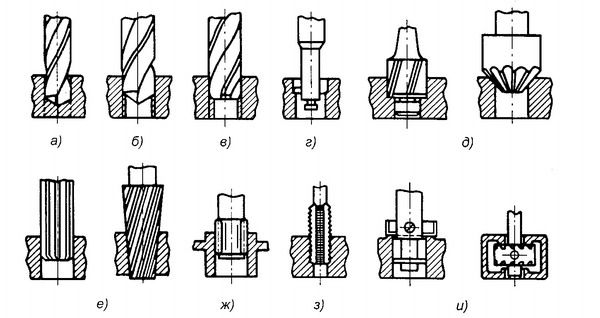

Плашка представляет собой цельное или разъемное кольцо, снабженное винтовой нарезкой во внутренней полости и несколькими канавками для образования режущих кромок и для отвода стружки, образующейся при нарезании резьбы. 4.6 Сверление - это слесарная операция, представляющая собой один из видов резания металла с помощью инструмента, называемого сверлом, совершающего вращательные и поступательные движения. Сверление является весьма распространенной операцией, как на разнообразных машиностроительных заводах, так и в слесарных и механических мастерских, особенно при монтажно-сборочных работах. Сверление применяют для получения отверстий не высокой степени точности, и для получения отверстий под нарезание резьбы, зенкерование и развёртывания. Сверление применяется: ·- для получения неответственных отверстий невысокой степени точности и значительной шероховатости, например под крепёжные болты, заклёпки, шпильки и т.д.; ·- для получения отверстий под нарезание резьбы, развёртывания и зенкерование. Свёрла бывают различных видов (рис. 7, а-и) и изготовляются из быстрорежущих, легированных и углеродистых сталей, а также оснащаются пластинками из твёрдых сплавов.

а — сверление отверстий; б — рассверливание; в — зенкерование; г — растачивание; д — зенкование; е — развертывание; ж — выглаживание; з — нарезание внутренней резьбы; и —цекование

Сверло имеет две режущих кромки. Для обработки металлов различной твёрдости, применяют свёрла с различным углом наклона винтовой канавки. Для сверления стали пользуются свёрлами с углом наклона канавки 18…30 градусов, для сверления лёгких и вязких металлов – 40…45 градусов, при обработки алюминия, дюралюминия и электрона – 45 градусов. Хвостовики у спиральных свёрл могут быть коническими и цилиндрическими. Конические хвостовики имеют свёрла диаметром 6…80мм. Эти хвостовики образуются конусом Морзе. Шейка сверла, соединяющая рабочую часть с хвостовиком, имеет меньший диаметр, чем диаметр рабочей части. Свёрла бывают оснащённые пластинками из твёрдых сплавов, с винтовыми, прямыми и косыми канавками, а также с отверстиями для подвода охлаждающей жидкости, твёрдосплавных монолитов, комбинированных, центровочных и перовых свёрл. Эти свёрла изготовляют из инструментальных углеродистых сталей У10, У12, У10А и У12А, а чаще – из быстрорежущей стали Р6М5.

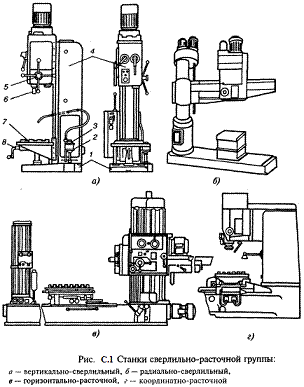

4.7 Зенкерованием называется процесс обработки зенкерами цилиндрических и конических необработанных отверстий в деталях, полученных литьём, ковкой штамповкой, сверлением, с целью увеличения их диаметра, качества поверхности, повышения точности (уменьшение конусности, овальности). Зенкеры. По внешнему виду зенкер напоминает сверло, но имеет больше режущих кромок (три – четыре) и спиральных канавок. Работает зенкер как сверло, совершая вращательное движение вокруг оси, а поступательное – вдоль оси отверстия. Зенкеры изготавливают из быстрорежущей стали; они бывают двух типов – цельные с коническим хвостиком и насадные. Первые для предварительной, а вторые для окончательной обработки отверстий. Для получения правильного и чистого отверстия припуски на диаметр под зенкерование должен составлять 0,05 диаметра (до 0,1мм). 4.8 Зенкование м называется процесс обработки специальным инструментом цилиндрических или конических углублений и фасок просверленных отверстий под головки болтов, винтов и заклёпок. Зенковки бывают: 1. цилиндрическая имеющая направляющую цапфу, рабочую часть, состоящую из 4…8 зубьев и хвостовика; 2. коническая имеет угол конуса при вершине 30, 60, 90 и 120 градусов; 4.9 Разветрывание – это процесс чистовой обработки отверстий, обеспечивающий высокое качество отверстия. Машинные развёртки изготовляют с равномерным распределением зубьев по окружности. Число зубьев развёрток чётное – 6, 8, 10 и т.д. Чем больше зубьев, чем выше качество обработки. Ручные и машинные развёртки выполняют с прямыми (прямозубые) и винтовыми (спиральные) канавками (зубьями). На рис. 8 представлены станки сверлильно-расточной группы на которых производится сверление и расточка. 4.10 Клепкой металла называется соединение двух или нескольких деталей при помощи заклепок, представляющих собой цилиндрические стержни с головками. Клепка металла применяется для создания неразъемного соединения деталей, а также соединения листового полосового и фасонного металла. Заклепочные соединения применяют при ремонтах воздуховодов и вентиляторов, а также при изготовлении отдельных деталей вентиляционных систем.

Рисунок 8 – Станки сверлильно-расточной группы: а) вертикально-сверлильные, б) радиально-сверлильные, в) горизонтально-расточные, г) координатно-расточные Клепка металла подразделяется на холодную, горячую и смешанную. Заклепки изготовляются из мягкой стали и состоят из цилиндрического стержня и головки, называемой закладной. Головка, которая расклепывается на другом конце стержня и служит для скрепления деталей, называется замыкающей. Клепка называется обыкновенной, если обе головки заклепки находятся над поверхностями склепанных деталей, и потайной, если головки заклепки помещены заподлицо с поверхностями склепанных частей.

Толщина заклепок выбирается расчетом. Длина стержня заклепки между головками не должна превышать пяти диаметров стержня; в случае отсутствия этого соотношения следует заклепочное соединение заменить болтовым. Клепку производят на специальных стальных поддержках, имеющих углубление по форме головки заклепки, чтобы не смять ее при расклепывании. Чтобы поддержка не отскакивала от головки при нанесения ударов молотком, вес ее должен быть в 4—5 раз больше веса молотка. Молоток по весу выбирают в зависимости от диаметра стержня заклепки. Для склепывания деталей, кроме слесарного молотка (лучше с квадратным бойком) и стальной поддержки, применяют стальную натяжку для уплотнения и прижимания склепываемых деталей друг к другу и к головке заклепки и стальную обжимку для окончательного формирования замыкающей головки. Натяжки и обжимки изготовляются из инструментальной стали У8. Их рабочий конец на длине около 15 мм закаливается. Клепка металла может производиться также и механизированным методом при помощи пневматических молотков и клепальных машин. Назначение и виды ремонта. Демонтажем называются операции разборки машины или оборудования на сборочные единицы, узлы и детали. При этом производится разборка разъемных, а в ряде случаев и неразъемных соединений. Ремонтом машины называется восстановление работоспособности, точности, мощности, скорости и других параметров машины, определяющих ее служебное назначение. Ремонт может производиться в результате поломок, выхода из строя или износа как отдельных деталей, так и узлов или всей машины в целом. Сборкой машины называются операции соединения деталей в сборочные единицы и узлы таким образом, чтобы после сборки они составили машину, годную к эксплуатации и отвечающую ее служебному назначению. Для обеспечения технической исправности машин и оборудования нужно систематически следить за их техническим состоянием и обслуживать в соответствии с инструкциями по эксплуатации и ремонту. Кроме того, следует строго соблюдать сроки профилактических осмотров и планово-предупредительных ремонтов. Различают следующие виды ремонта: технический осмотр, планово-предупредительный (текущий), средний и капитальный ремонт. Ремонтной бригадой руководит бригадир, а при ремонте больших объектов – мастер или начальник участка. Они отвечают за организацию и сроки проведения ремонтных работ, качество ремонта и безопасные условия труда подчиненного персонала. Бригадир, независимо от его административно-технических обязанностей и руководства бригадой, должен непосредственно принимать участие в ремонте объекта. Он обязан досконально знать ремонтируемый объект, группу сложности ремонта, технические требования на детали и узлы, подлежащие ремонту или замене, должен осуществлять текущее наблюдение и техническое руководство всеми работами, должен принимать все необходимые решения по возникающим в процессе ремонта вопросам. 6 Сборка деталей и узлов. Различают сборку, основанную на полной взаимозаменяемости, частичной взаимозаменяемости, селективной подборке деталей, подгонке, а также сборке с регулировкой. Непосредственно перед началом сборки следует еще раз произвести наружный осмотр всех деталей, входящих в сборочный комплект или узел. При этом необходимо убедиться, что детали соответствуют собираемому узлу или сборочной единице и могут быть установлены на соответствующие места. Перед самой сборкой они должны быть тщательно промыты и (при необходимости) покрыты тонким слоем смазки. Перед сборкой детали, определяющие внешний вид изделия, должны быть загрунтованы и подготовлены к окраске после сборки. Последовательность сборки деталей и узлов должна быть обратной последовательности разборки. Сборка должна производиться согласно разработанным технологическим картам. Правильная подготовка деталей к сборке ускоряет сам процесс сборки и улучшает его качество. Заклепочные и болтовые соединения должны обеспечивать надежное и плотное соединение собираемых деталей. Для этого следует использовать хорошо и правильно изготовленные детали (соединяемые детали, заклепки, болты, гайки, шайбы и т.д.), тщательно выполнять подготовительные и основные операции, использовать для выполнения этих операций соответствующий исправный инструмент. В зависимости от условий работы детали, узла или сборочной единицы, гайки в резьбовых соединениях должны быть установлены на разрезные шайбы, зашплинтованы, законтрены, зафиксированы отгибающимся усиком шайбы или проволочной скруткой. Оси и валы должны быть выполнены в соответствии с чертежами. Цапфы подшипников должны быть выполнены в соответствии с установленным допуском и величиной допустимой шероховатости, указанными на чертеже; не должно быть радиального и осевого люфта. Смонтированные на валу подшипники качения не должны иметь люфта и трещин в обоймах. Должна быть выдержана соосность подшипников. Подшипники скольжения должны быть выполнены и подогнаны шабрением таким образом, чтобы подшипник всей внутренней поверхностью прилегал к поверхности цапфы, а всей наружной поверхностью – к поверхности гнезда в корпусе. Отверстия и канавки для смазки нужно выполнять строго в соответствии с чертежом так, чтобы смазка надежно и постоянно поступала в подшипники. Условием нормальной работы фрикционных и зубчатых механизмов привода является соосность валов и подшипников. Детали фрикционных механизмов при их сборке должны прилегать друг к другу всей обработанной поверхностью. Монтаж зубчатых цилиндрических колес нужно проводить так, чтобы обеспечивалось правильное зацепление зубьев колес. Правильность зацепления должна достигаться постоянством расстояния между осями валов, на которых смонтированы зубчатые колеса, строгой параллельностью осей и расположением валов и осей в одной плоскости. Условием нормальной передачи вращательного движения от одного вала к другому является правильная сборка валов и полумуфт на выходных концах валов. При сборке муфт сцепления цапфы валов должны быть плотно посажены в гнездах подшипников; при этом не должно быть биения. Валы должны быть соосны, а полумуфты должны быть уравновешены. 7 Операции после сборки. После сборки машины или механизма необходимо провести их осмотр с целью контроля правильности произведенной сборки, ликвидации замеченных недостатков, проверки наполнения маслом или смазкой силовых передач различных механизмов, удаления из собранной машины или механизма забытого инструмента, лишних деталей и вспомогательных материалов. В процессе ремонта объекта его наружные поверхности или отдельные детали могут утратить товарный вид, может снизиться их сопротивляемость коррозии. Для защиты отремонтированной машины или механизма от коррозии и придания им товарного вида после ремонта и испытания их окрашивают, а детали, не подлежащие окраске, подвергают специальной обработке для придания им коррозионной стойкости. После осмотра и проверки готовности машины или механизма к работе следует приступить к проверке объекта на холостом ходу, соблюдая при этом правила охраны труда и безопасности. После проверки машины или механизма на холостом ходу производят повторный осмотр как всей машины, так и ее отдельных узлов и наиболее ответственных деталей. Выявленные при осмотре дефекты должны быть устранены. В процессе работы машины или механизма на холостом ходу в течение определенного времени (различного для разных машин и механизмов) некоторые дефекты технического состояния или эксплуатационных качеств отремонтированной машины могут быть не выявлены. Поэтому после проверки работы на холостом ходу производится испытание машины под нагрузкой в рабочем режиме. Нагрузку увеличивают постепенно до предельно возможной в эксплуатационных условиях. Отремонтированную машину (механизм), показавшую в процессе испытания под нагрузкой эксплуатационную исправность и соответствие техническим требованиям, передают заказчику. При передаче составляется акт испытания и передачи, в котором указываются полученные технические данные, отмечаются обнаруженные и неустраненные дефекты, а также рекомендации по эксплуатации. Заказчику выдается также гарантийный талон (обязательство). Для потребителя гарантийный талон или обязательство является документом, подтверждающим, что отремонтированный объект или его отдельные узлы и детали не выйдут из строя в течение гарантийного срока при нормальной эксплуатации и техническом обслуживании объекта в процессе его работы. Если в этот срок отремонтированный объект, его деталь или узел выйдут из строя, или если в течение гарантийного срока будут меняться технические характеристики объекта (точность, скорость и т.д.), мастерская или предприятие, производившие ремонт, обязаны безвозмездно устранить выявленные неисправности своими силами. По окончании ремонта рабочее место должно быть приведено в порядок. Весь металлический лом, отходы должны быть рассортированы и убраны с территории участка. Очищенный и законсервированный инструмент, приспособления и оборудование, оставшиеся древесину, моющие средства, масла и смазки необходимо сдать на соответствующие склады. Если ремонт производился на территории заказчика, приведенное в порядок место ремонта сдается заказчику. 8 После разборки машины сборочные единицы и отдельные детали должны быть очищены и промыты от грязи, стружки, посторонних частиц, нагара, смазки, охлаждающей жидкости с целью выявления дефектов, улучшения санитарных условий ремонта, а также для подготовки деталей к операциям восстановления и окраски. Способы очистки деталей: 1. Механический. Ржавчину, старую краску, затвердевший смазочный материал и нагар удаляют с деталей ручными или механизированными щетками, шарошками, скребками, шаберами, различными машинками. 2. Абразивный. Очистку ведут с помощью пескоструйной или гидропескоструйной обработки детали. 3. Термический. Старую краску, ржавчину удаляют нагревом поверхности детали пламенем паяльной лампы или газовой горелки. 4. Химический. Остатки смазочного материала, охлаждаю, щей жидкости, старой краски удаляют специальными пастами и смывочными растворами, в состав которых входят каустическая сода, негашеная известь, мел, мазут и др. Промывку деталей производят водными щелочными растворами и органическими растворителями. Сначала в горячем растворе, затем в чистой горячей воде. После этого деталь тщательно высушивают сжатым воздухом и салфетками. В щелочных растворах не промывают детали с элементами из цветных металлов, пластмасс, резины, тканей. Детали с полированными и шлифованными поверхностями следует промывать отдельно. Способы промывки деталей: 1. Ручной. Промывку ведут в двух ваннах, заполненных органическим растворителем (керосином, бензином, дизельным топливом, хлорированными углеводородами). Первая ванна предназначена для замачивания и предварительной промывки, вторая — для окончательной промывки. Мойку ведут с использованием щеток, крючков, скребков, обтирочного материала и др 2. В баках методом погружения. Промывку производят в стационарном или передвижном баке с сеткой, на которую укладывают детали, и трубкой с электроспиралью или змеевиком для подогрева до температуры 80—90 °С моющего раствора. В качестве последнего используют водные растворы различных комбинаций из мыла, кальцинированной соды, тринатрийфосфата, каустической соды, нитрита натрия с добавлением к ним поверхностно-активных веществ: сульфанолов, продукта ДС—РАС и эмульгаторов. 3. В моечных машинах. Стационарные или передвижные машины различных конструкций имеют одну камеру (только для промывки), две (для промывки и ополаскивания) или три (для промывки, ополаскивания и сушки). Промывку производят нагретыми до 70—90 °С моющими растворами ранее приведенного состава, направляемыми на детали под давлением через, специальные сопла. Детали поштучно или в корзинах подаются на транспортер. Оборудование для мойки может быть шнекового, тупикового или проходного типов, в том числе с автоматическим циклом обработки. После мойки детали промывают горячей водой и сушат струей горячего (60—70 °С) воздуха, а ответственные детали протирают салфетками. 4. Ультразвуковой. Промывку производят в специальной ванне с подогревом моющей жидкости (щелочные растворы или органические растворители). В ванне размещается источник ультразвуковых колебаний, создающий упругие волны высокой частоты, которые ускоряют отрыв загрязнений от поверхности детали. Время очистки деталей, размещаемых в ванне в специальной сетчатой корзине, занимает несколько минут. Последующее пассивирование деталей проводят их выдержкой в водном растворе 10—15 % нитрита натрия при температуре 60—70 °С. Сушат детали продувкой горячим воздухом или азотом.

9 Технологический процесс сборки разрабатывается по чертежам и схемам сборки. Технологические схемы сборки представляют собой условное изображение порядка комплектования машины и ее узлов при сборке. Схема сборки — документ, организующий процесс сборки машины или изделия, дополняет и поясняет сборочный чертеж; кроме того, по схеме сборки можно определить очередность подачи деталей на сборку. Эти схемы наглядны и просты в использовании. При наличии схем слесарь-сборщик ясно представляет, с чего он должен начать и чем закончить сборку. На основе схемы разрабатывают технологический процесс сборки и составляют технологические, маршрутные и операционные карты сборки. Технологические карты сборки являются основными расчетными документами. Для каждой стадии сборки (сборки узлов, сборки агрегатов или механизмов, общей сборки всей машины) разрабатывается комплект технологических карт. В технологических картах сборки для каждой стадии излагаются все факторы, составляющие технологический процесс. Карты должны содержать: наименование машины; годовой выпуск машин; количество машин в партии; наименование и описание операции и перехода для каждой стадии сборки; указание рабочего места, на котором производится сборка; перечень требуемых приспособлений, инструментов, транспортных устройств; время на выполнение отдельных операций; общее время сборки на всех рабочих, выполняющих данную операцию; разряд работы. В ряде случаев в технологических картах помещают эскизы, иллюстрирующие сборочные операции, приспособления, способы закрепления троса или цепи для подъема и поворачивания изделия и т.п. Маршрутная карта — документ, который содержит описание технологического процесса сборки по операциям. Маршрутные карты применяют, как правило, в мелкосерийном и единичном производстве. Операционная карта содержит более подробное описание операций с разбивкой их по переходам. В серийном и массовом производствах операционные карты сборки разрабатывают отдельно на каждую сборочную операцию. Разработку технологического процесса сборки начинают с составления схемы сборочных элементов, а затем разрабатывают технологическую карту, которая является основным документом производства

Вопросы для самоконтроля: 1 Кто может быть допущен к выполнению слесарных работ? 2 Какие обязанности нужно выполнять при работе со слесарным инструментом? 3 Что запрещается в процессе слесарной обработки? 4 Что относится к слесарно-монтажному инструменту? 5 Какие правила необходимо соблюдать для сохранения здоровья? 6 Перечислите правила содержания рабочего места. 7 Перечислите правила выполнения слесарных работ электроинструментом. 8 Приведите названия технологий обработки металлов без снятия стружки. 9 Приведите названия технологий обработки металлов со снятием стружки. 10 Приведите основные операции промывки и очистки деталей и узлов. 11 Перечислите основные документы сопровождения слесарно-сборочных работ.

Список используемой литературы: 1. Костенко Е.М., «Слесарное дело. Практическое пособие для слесаря». - М.: НЦ Энас, 2006, 144. 2. Муравьев Е.М., Слесарное дело. – М.: изд. «Просвещение». 1990, 176 3. Покровский Б.С. Общий курс слесарного дела: Учеб. пособие. – М.: ОИЦ «Академия», 2007 – 80 с. 4. Покровский Б.С. Основы слесарного дела: Учебник для нач. проф. образования. – М.: ОИЦ «Академия», 2007. – 272 с.

|

|||||||||

|

Последнее изменение этой страницы: 2021-02-07; просмотров: 1039; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.138.113.188 (0.088 с.) |