Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Функционально-стоимостной анализ (Технико-экономические показатели) ⇐ ПредыдущаяСтр 7 из 7

Для получения представления о спроектированном участке, а также проверки экономической целесообразности проекта необходимо иметь комплекс итоговых данных. Основные технико-экономические показатели работы участка сводятся в таблицу13.

Таблица 13. Технико-экономические показатели

Анализ эффективности может быть дан по сравнению с существующими на действующем предприятии. Оценка технико-экономической эффективности участка

Оценка технико-экономической эффективности спроектированного участка дается в результирующей части работы. Анализ эффективности разработанных мероприятий в сравнении с существующими на предприятии проводится по следующим показателям: применение прогрессивных методов обработки, применение высокопроизводительного оборудования, инструмента, приспособлений, экономия затрат на обработку и сокращение количества основных рабочих, экономия материала и применение прогрессивных методов получения заготовки и др. важнейшей частью расчетов экономической эффективности является определение себестоимости продукции. Расчет себестоимости по сравниваемым вариантам ведется по изменяющимся статьям затрат или на единицу изделий или на годовую программу выпуска. При этом для сопоставимости показателей программа годового выпуска изделий должна быть принята одинаковой. Итоговые показатели себестоимости деталей (изделий) заносятся в таблицу.

Таблица 14. Расчет себестоимости годового объема производства детали при изменении технологического процесса (в рублях) (пример заполнения)

4.6. Организационная часть 4.6.1.Планировка оборудования и рабочих мест на проектируемом участке Механические цехи в зависимости от величины завода, характера производства и объема производственного задания могут располагаться в отдельном здании, в одном здании со сборочным цехом, в общем заводском корпусе. Состав производственных отделений или участков цехов определяются характером изготавливаемых изделий, принятым технологическим процессом, объемом и организацией производства. Участок служит для размещения оборудования по выполнению технологического процесса обработки и сборки изделий. К вспомогательным отделениям относятся заготовительные, ремонтные, заточные, контрольные, а также складские помещения для материалов, заготовок, деталей. К служебным и бытовым помещениям относятся помещения для административно-технического персонала, размещения гардеробных, уборных, душевых, буфетов, медпунктов, красных уголков и т.д.

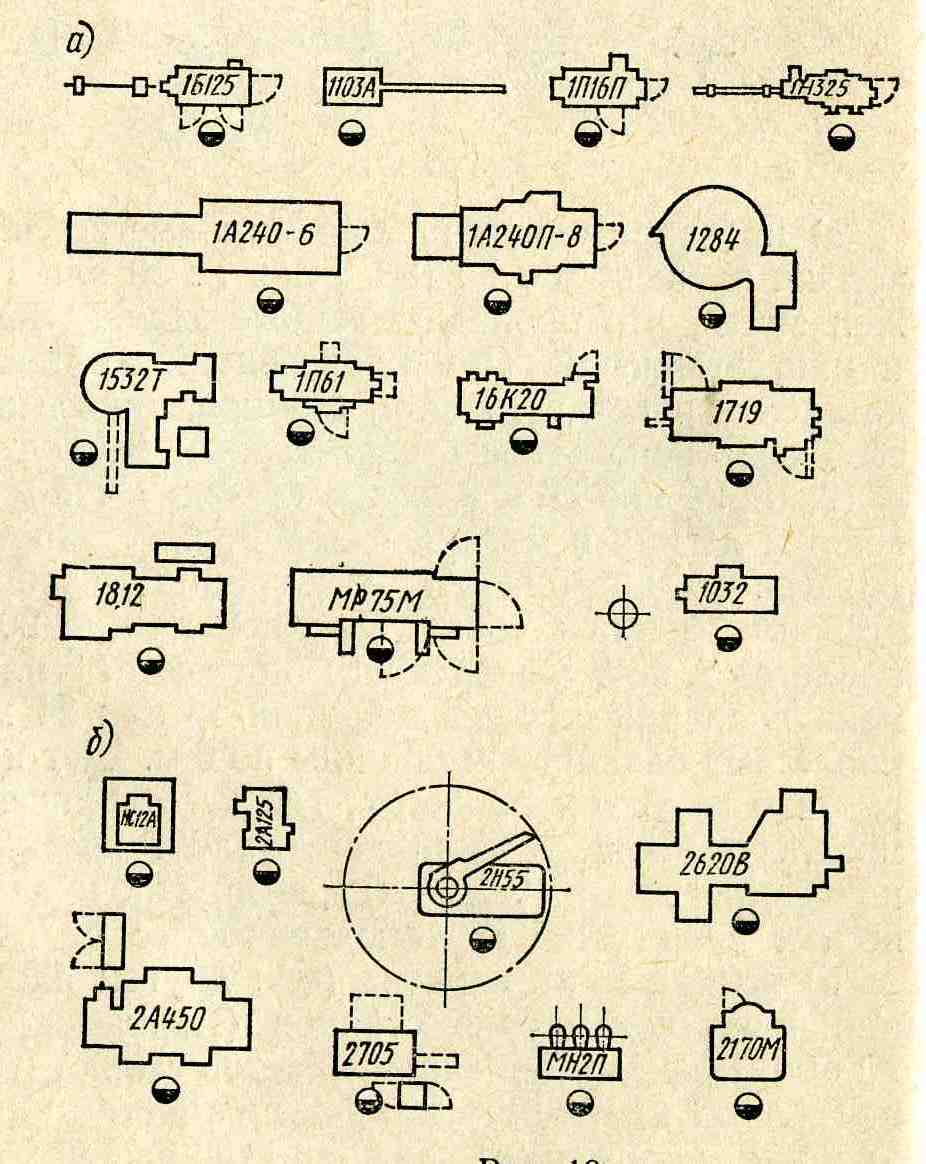

При планировке механического цеха все его отделения, участки и вспомогательные помещения располагаются так, чтобы обеспечить прямоточность и последовательность прохождения материалов и изделий по стадиям обработки, максимальное использование производственной площади, требования охраны труда, техники безопасности и противопожарной техники. Вслед за каждым специализированным участком металлообрабатывающих станков располагают слесарно-сборочный участок для слесарной обработки и сборки узлов или изделий. Шлифовальные и заточные станки следует выделять в самостоятельную группу (участок), располагая их в помещении, отделенном от основной части цеха перегородкой и оборудованном приточно-вытяжной вентиляцией. Шлифовальные станки, работающие с охлаждением, могут быть установлены вместе с остальными станками без выделения в особое помещение. Планировка оборудования, определение расстояний между ними, определение размеров главных и второстепенных проходов в механическом цехе могут быть произведены следующими способами: а) по типам станков; применяется для единичного и мелкосерийного производств и обработки отдельных деталей в серийном производстве; станки располагаются по признаку обработки (токарные, фрезерные и т.д.) в последовательности, принятой для обработки большинства деталей программы выпуска изделий данного участка; б) по порядку технологических операций; применяется для серийного и массового производств; станки располагают в порядке последовательности операций технологического процесса изготовления деталей определенной группы; в) по признаку изделий, когда весь цех разбит на отдельные участки, предназначенные для изготовления деталей определенных видов (валов, шпинделей и др.). в пределах участка станки могут располагаться по типам или по порядку технологических операций. При выполнении дипломного проекта планировку станков на участке рекомендуется производить следующим образом: а) предварительно наносят сетку колонн (в масштабе 1:100 или 1:50). При производстве крупногабаритных и тяжелых деталей и изделий целесообразно использовать одноэтажные здания с шириной пролета L=12,18,24 или 36 м и шагом колонн t=12м. (рис. 2а) При производстве легких и мелких изделий целесообразно применять многоэтажные здания с общей шириной здания 20м с шириной крайних пролетов по 8 м и среднего (проезда) 3 или 4 м. (рис. 2б). Применяются здания с общей шириной 18 или 24 м с тремя или четырьмя пролетами одинаковой ширины по 6 м. Шаг колонн 6 м. в тех пролетах, где изготавливают тяжелые детали или приспособления, устанавливают электрические мостовые краны грузоподъемностью от 10 до 150 т, в других пролетах подвесные кран-балки грузоподъемностью от 0,5 до 5 т; при вычерчивании макетов станка принимают его контур по крайним выступающим частям, причем в габарит входят крайние положения движущихся частей, электрошкафов, гидронасосов, баков охлаждения и др. агрегатов, смонтированных вне станка; для револьверных станков и автоматов, обрабатывающих детали из прутка, в габарит входит также наибольшая длина выступающей части прутка; для шлифовальных станков в габарит входят магнитный фильтр-сепаратор, гидро- и электрошкафы. Габаритные размеры станков со всеми вынесенными агрегатами берутся из установочных чертежей, помещенных в паспортах на станки или каталогов-справочников. Каждому типу станков дается условное графическое изображение в принятом масштабе (рис.5).

Ширина рабочей зоны перед станком составляет 800мм. Место рабочего у станка во время работы обозначается кружком диаметром 500мм, половина которого затушевывается. Светлая сторона кружка обозначает лицо рабочего и должна быть обращена к станку;

Рис. 5 в) планировка оборудования сводится к расстановке его в возможно короткую технологическую линию, чтобы изделие не транспортировалось в процессе обработки с кольцевым, обратным и петлеобразным движением; г) последним этапом планировки оборудования на участке является координирование его положения в зависимости от расположения колонн и других элементов здания, применяемых подъемно-транспортных средств, регламентированных разрывов между станками, рациональной планировки и организации рабочего места. При планировании оборудования на участке следует соблюдать нормы расстояний между оборудованием и элементами зданий, ширину проходов и проездов (см. «Нормы технологического проектирования механических и сборочных цехов машиностроительных заводов»).

При пользовании нормативами необходимо иметь в виду следующее: 1. Нормами расстояний между станками не учитываются площадки для складирования и хранения обрабатываемых изделий у станка, а также устройства для транспортирования изделий между станками, которые принимаются дополнительно в зависимости от условий планировки, характера производства и габаритов изделий. 2. При использовании кранов расстояния до станков от стен и колонн устанавливается с учетом нормального положения крюка над обслуживаемым местом. 3. Для обеспечения нормальных условий при монтаже и демонтаже станков на участке, расстояния между станками могут быть увеличены. 4. Планировка и организация рабочего места имеет особенно важное значение для повышения производительности труда, уменьшения утомляемости рабочего, устранения потерь времени на лишнее хождение, лишние движения, наиболее удобное расположение инструмента, заготовок и т.д.

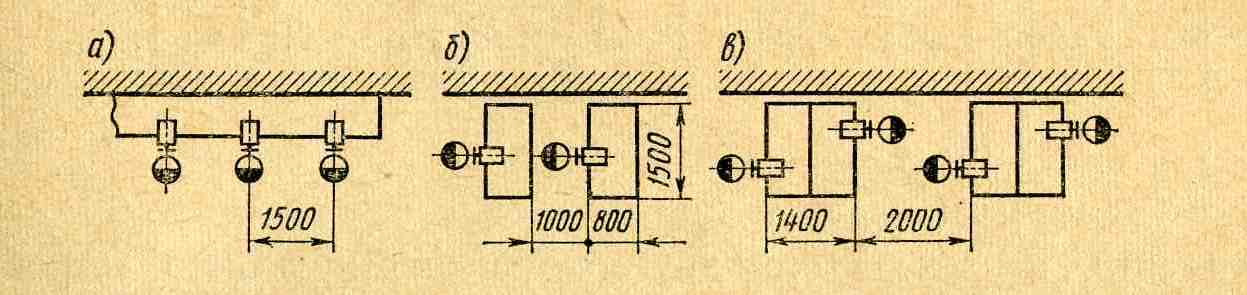

При проектировании рабочего места многостаночника необходимо предусмотреть наиболее удобное расположение органов управления всеми обслуживаемыми станками и минимальную затрату времени на переход от станка к станку. На плане необходимо указать рабочее место многостаночника и количество обслуживаемых им станков (рис. 6, где а – обслуживание двух станков, б – обслуживание трех станков, в – обслуживание шести станков, расположенных в двух поточных линиях, г – обслуживание пяти станков, расположенных с двух сторон рольганга) 5. Размеры главных проходов и проездов, проходов между станками, предназначенных для транспортирования материалов, изделий и движения людей, определяется в соответствии с габаритами транспортных средств. 6. Станки располагаются в пролете в два, три и четыре ряда в зависимости от размеров станков и ширины пролета. Станки могут быть установлены вдоль пролета, поперек или под углом (рис. 5, в два ряда с одним продольным проходом, в два ряда с продольным и поперечным расположением станков, в три ряда с двумя продольными проходами, под углом 15-20°, в три ряда с одним продольным проходом; шахматное расположение станков). Наиболее удобное расположение станков вдоль пролета. Поперечное расположение применяется для лучшего использования площади пролета, или когда при продольном расположении получаются слишком большие проходы. При таком расположении для прохода к станкам оставляют поперечные проходы для доставки изделий на тележках к рабочим местам. Расположение станков под углом применяется для револьверных станков и автоматов при прутковой работе, для протяжных, расточных, продольно-строгальных и других станков, в целях лучшего использования площадей. При всех видах расположения станков рабочие места желательно предусмотреть со стороны проходов, что облегчает обслуживание рабочего места. 7. Слесарные верстаки могут быть установлены на механическом участке (по технологическому процессу). Расположение верстаков может быть продольное и поперечное, поперечное двухстороннее (рис. 4)

Рис.4

Расстояние от разметочной или контрольной плиты до стены или колонны 200 -700 мм, до ближайшего станка, верстака или прохода – не менее 1300 мм. 8. Оборудование и рабочие места слесарей-лекальщиков для обработки наиболее точных инструментов и приборов, а также координатно-расточные, профеле- и резьбошлифовальные станки, следует располагать в отдельном помещении, в наиболее освещенной естественным светом части цеха у наружных стен. 9. При планировке участка должны быть предусмотрены место мастера и место для контролера площадью 4-6 м2 каждое.

4.6.2. Организация транспортировки изделия на участке

Для рациональной организации внутризаводского транспорта, ликвидации тяжелых и трудоемких работ и сокращение продолжительности производственного цикла следует предусмотреть механизированные транспортные средства. Выбор транспортных средств зависит от: характера обрабатываемых на участке деталей; массы и габаритов деталей или величины транспортной партии; типа производства; грузооборота; типа здания.

Передача изделий из пролета в пролет и с одного станка на другой может быть выполнена следующими способами: 1) Ручной тележкой грузоподъемностью до 300 кг, скоростью 1-2 км/ч; 2) Электрической тележкой или автокарой с подъемными платформами или подъемными кранами грузоподъемностью 0,75; 1,0; 1,5; 3,0 т и скоростью от 6 до 15 км/ч; 3) Монорельсом с тельфером (электрокошкой) грузоподъемностью от 0,25 до 5 т; 4) Желобами, лотками, склизами для передвижения изделий между рабочими местами самотеком при помощи собственной массы; 5) Рольгангами и конвейерами ленточными, пластинчатыми, тележными и подвесными. Конвейеры могут иметь ширину ленты от 200 до 600 мм и скорость от 6 до 30 м/мин; 6) Мостовыми кранами на участках, где изготовляются тяжелые детали; 7) Подвесными и поворотными кран-балками с ручными и электрическими талями грузоподъемностью 1-3 т. Для передвижения грузов до 1 т применяют малые консольные краны грузоподъемностью до 250-1000 кг, которые перемещаются вдоль стены цеха или вдоль одной линии колонн.

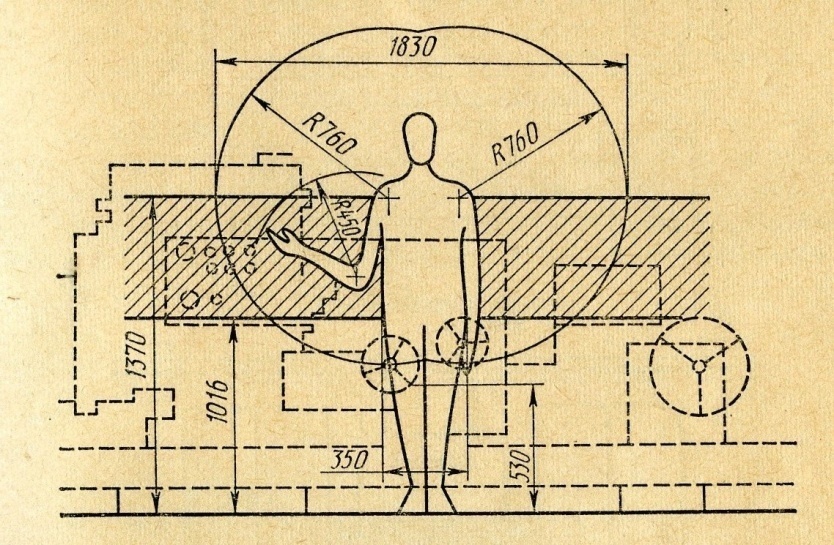

4.6.3. Организация рабочего места станочника При проектировании организации рабочих мест решаются вопросы организации труда, внешней и внутренней планировки рабочего места, создания необходимых условий для нормального хода производственного процесса и нормальных условий труда. Внешняя планировка рабочего места – это размещение основного оборудования, организационной оснастки, подъемно-транспортных средств, приспособлений, заготовок и готовых деталей. Внутренняя планировка рабочего места – это размещение в инструментальных ящиках и шкафах инструмента, приспособлений и предметов по уходу за оборудованием и поддержанием чистоты на рабочем месте. Дипломник разрабатывает проект организации рабочего места для наиболее распространенной на проектируемом участке профессии и, учитывая конкретный характер работы на данном рабочем месте, тип производства разработать следующие вопросы: - планировка и размещение рабочего места; - оснащение рабочего места материально-техническими средствами (оборудование, инструментальный шкаф, стеллаж, тара для заготовок и готовой продукции и др.); - расположение материалов и механизмов; - комплектование инструментального шкафа; - выбор системы обслуживания рабочего места технической документацией и обеспечение рабочего производственным инструктажем; - механизация отдельных приемов работы; - транспортные устройства; -мероприятия и устройства по охране труда, гигиене и технике безопасности. Планировка рабочего места должна предусматривать правильное размещение органов управления станком, предметов и средств труда (оптимальные расстояния до органов управления станком при работе токаря среднего роста см. на рис.9)

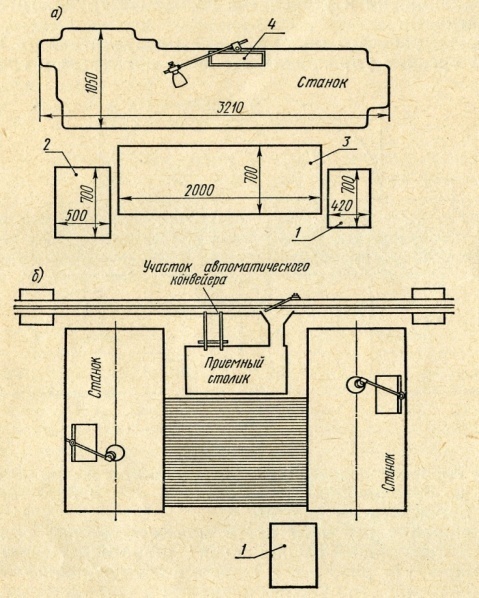

Рис.9 При планировании рабочего места многостаночника большое значение имеет правильное расположение станков, создание более короткого маршрута рабочего в процессе обслуживания нескольких станков и оснащение его приспособлениями и устройствами, ускоряющими работу. В проектировании следует ответить на следующие вопросы: - оснащение и оборудование рабочего места; - размещение приспособлений и инструментов в пределах рабочей зоны; - размещение заготовок и деталей и их транспортировка со станка на станок; - использование подъемных средств при обработке тяжелых изделий; - обеспечение техники безопасности, чистоты и порядка. Дипломнику необходимо сделать планировку разрабатываемого рабочего места и описать его (пример на рис.10 рабочего места токаря универсала в мелкосерийном производстве (а) и токаря-оператора на многорезцовом токарном полуавтомате в межоперационном конвейере (б)).

Рис. 10 Рабочее место токаря-универсала оснащено: инструментальным шкафом 1, стеллажом 2 для размещения на нем тары с заготовками и готовыми деталями; решеткой 3 под ноги рабочему; полкой 4 для чертежей и измерительного инструмента. Кроме рациональной планировки рабочего места, большое влияние на максимальное уплотнение рабочего дня и создание условий для спокойной работы в течении смены имеет правильно организованное обслуживание рабочего места заготовками, инструментом, приспособлениями, технической документацией; обеспечение текущего ремонта и надзора за оборудованием, уборка рабочего места. Система обслуживания рабочего места разрабатывается применительно к каждому типу производства, в связи с этим дипломник должен описать способ обслуживания и изобразить схему связи рабочего места с различными службами (схема 1). Схема 1 Схема связи рабочего места с различными службами

Показателем, характеризующим рациональную организацию рабочего места и хорошее использование производственной площади проектируемого участка, является удельная площадь, т.е. площадь, приходящаяся в среднем на один станок. Она получается делением общей площади участка на принятое число станков на участке. Средняя величина удельной площади для мелких станков 10-12, средних 15-25, крупных 30-45 м2 на один станок. Очень плотное размещение станков создает неблагоприятные условия для работы. Чрезмерно свободное приводит к нерациональному, неэкономичному использованию производственной площади.

4.6.4. Организация инструментального хозяйства Организация инструментального хозяйства на проектируемом участке механического цеха включает: расчет потребного количества инструмента и приспособлений; порядок выдачи, хранения, заточки и ремонта инструмента и приспособлений. Затраты на инструмент составляют до 25% от общей суммы затрат на изготовление продукции, необходимо произвести расчеты потребности в режущем, мерительном и абразивном инструменте и приспособлениях на заданную годовую программу выпуска изделий проектируемого участка. Основными задачами организации инструментального хозяйства являются: полное и своевременное обеспечение рабочих мест нужным и качественным инструментом; освобождение основных рабочих от работ по заточке и ремонту инструмента; внедрение рациональной эксплуатации инструмента и прогрессивных режимов резания. В работе необходимо осветить следующие вопросы: 1. Систему доставки инструмента на рабочие места и учет его расхода. 2. Комплектование инструмента в инструментально-раздаточных кладовых. 3. Организацию заточки и ремонта инструмента (принудительная заточка, централизованная заточка и др.). 4. Восстановление отработанного инструмента (перешлифование на другие размеры, размерное хромирование, использование быстрорежущей стали для других типов инструмента) 5. Организация технического надзора за правильной эксплуатацией и хранением инструмента. 6. Планирование расхода режущего, измерительного и вспомогательного инструмента на годовую программу выпуска участка.

4.6.5. Организация ремонта оборудования на участке

Планово-предупредительный ремонт (ППР) оборудования на участке представляет собой совокупность работ по техническому уходу и ремонту оборудования. Мероприятия межремонтного обслуживания (наблюдение за правилами эксплуатации оборудования, своевременное устранение мелких неполадок и осмотры между плановыми ремонтами (О)) выполняют как рабочие, обслуживающие данное оборудование, так и дежурный рабочий персонал ремонтной службы цеха. Межремонтное обслуживание выполняют во время перерывов в работе оборудования, без нарушения технологического процесса. Плановые ремонты оборудования: малый (М), средний (С) и капитальный (К), изготовление запасных частей возлагают на ремонтно-механический цех завода. Дипломник в пояснительной записке дает краткое описание задач и основных принципов организации ремонта оборудования в механическом цехе и на проектируемом участке, должны быть отражены следующие вопросы: - категория ремонтной сложности каждого станка; - общее количество единиц ремонтной сложности оборудования, - продолжительность ремонтного цикла и межремонтного периода; - чередование ремонтных работ и их количество за ремонтный цикл; - затраты времени на планово-предупредительный ремонт; - количество слесарей по обслуживанию оборудования; - план-график планово-предупредительного ремонта оборудования. Степень сложности ремонта оценивается категориями сложности ремонта R (приложение 8), который зависит от конструктивных и технологических особенностей оборудования. Категория сложности ремонта тем выше, чем сложнее оборудование, больше его размеры, выше точность обработки. Нормативы времени в часах для металлообрабатывающего оборудования на одну ремонтную единицу: промывка – 0,35; проверка на точность – 0,4; осмотр плановый – 0,85; осмотр перед капремонтом – 1,1; малый ремонт – 6,1; средний ремонт – 23,5; капитальный ремонт – 35,0. Структура межремонтных циклов, количество ремонтов и осмотров, их чередование зависят от характеристики оборудования и года выпуска. Например, для фрезерного станка модели 6Н12 (средний, массой до 10 т), выпущенного в 1976 году, работающего в две смены, с коэффициентом загрузки Кз=0,65, предусмотрено следующее чередование ремонтных работ (структура ремонтного цикла): О-М-О-М-О-С-О-М-О-М-О-К; количество осмотров n о = 6, количество мелких ремонтов n м = 4, количество средних ремонтов n с =1. Категория сложности ремонта - 12R. .7. Мероприятия по технике безопасности и противопожарной защите В этом разделе определяются меры по охране труда и организация противопожарной безопасности на проектируемом участке. Необходимо обратить внимание на проведение инструктажей, наличие плана эвакуации, запасных выходов, огнетушителей. Экологические проблемы выходят на первый план при организации производства. Поэтому необходимо уделить внимание вопросу утилизации отходов производства, соблюдению законодательства о защите окружающей среды. При написании данного раздела можно использовать материалы преддипломной производственной практики. Инструкции по технике безопасности на рабочих местах принятые в техникуме смотрите в приложении

СПИСОК ИСТОЧНИКОВ И ЛИТЕРАТУРЫ

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-02-07; просмотров: 128; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.5.239 (0.063 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||