Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Электропривод металлообрабатывающих станков.

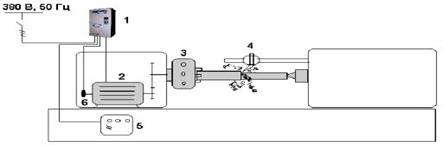

В станках применяют следующие способы бесступенчатого регулирования скоростей главного движения и движения подачи: 1. Электрическое регулирование производится изменением частоты вращения электродвигателя, который приводит в движение соответствующую цепь станка. 2. Гидравлическое регулирование применяется главным образом для регулирования скоростей прямолинейных движений(в строгальных, долбежных, протяжных станках), значительно реже — вращательных движений). 3. Регулирование при помощи ме ханических вариаторов. Большинство механических вариаторов, применяемых в станках, является фрикционными вариаторами. Управление скоростью шпинделя токарного станка работа: Преобразователь частоты 1 регулирует скорость вращения асинхронного двигателя 2 главного привода шпинделя 3. Система работает по замкнутой схеме с обратной связью но скорости вращения. Скорость вращения измеряется импульсным датчиком 6. Режим работы частотно-регулируемого привода задастся с пульта управления 5. Резец 4 плавно перемещается справа налево вдоль вращающейся детали. До внедрения частотно-регулируемого привода скорость вращения двигателя была неизменной, а скорость шпинделя можно было изменять только дискретно с помощью коробки передач. Оснащение обрабатывающих станков частотно регулируемым электроприводом позволяет удовлетворить самые жесткие и противоречивые требования, предъявляемые технологией обработки разных материалов. Использование частотно-регулируемого привода позволяет облегчить управление станком за счет возможности плавного изменения числа оборотов шпинделя без его останова, расширить диапазон числа оборотов. Использование коробки передач и частотно-регулируемого привода позволяет оптимально устанавливать число оборотов шпинделя и получить максимальный крутящим момент при малых оборотах.

Главная цель применения преобразователя частоты: увеличение диапазона регулирования скорости вращения шпинделя до значении 1:100 и более и расширение за счет этого возможностей станка по обработке деталей из различных материалов. Применение частотно-регулируемого привода кроме того обеспечивает:

В ремонтно-механических мастерских применяются токарные, фрезерные, строгальные, сверлильные, шлифовальные и другие металлообрабатывающие станки. Привод рабочих органов этих станков осуществляется от одного или нескольких электродвигателей.

(непосредственно выбор: Рн.дв ³ Рр ). где h ст – К.П.Д станка при мощности резания Рz . Мощность (кВт) холостого хода станка Рх = а *РzH; где РzH – номинальное мощность резания; а=0,15 коэффицент постоянных потерь.

|

|||||

|

Последнее изменение этой страницы: 2021-03-10; просмотров: 117; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.221.53.209 (0.018 с.) |

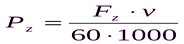

где v– скорость резания (мм/мин) при толшине, Fz – усилие резания (Н) при толшине.

где v– скорость резания (мм/мин) при толшине, Fz – усилие резания (Н) при толшине.

или

или