Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Методы постройки судов и способы формирования корпусаСтр 1 из 6Следующая ⇒

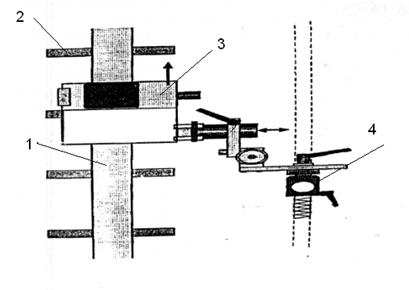

Сварка корпуса судна на построечном месте Сварочные работы при формировании корпуса судна на построечном месте относятся к наиболее трудоемким и ответственным. Монтажные соединения корпусных конструкций приходится сваривать в разных пространственных положениях. Длина отдельных сварных швов невелика. Многие швы расположены в неудобных, стесненных местах. Эти обстоятельства затрудняют сварку монтажных соединений и ограничивают применение автоматической сварки. На долю автоматической сварки под флюсом приходится 3% общего объема сварочных работ. Достаточно широко применяют полуавтоматическую сварку в среде защитных газов, но для ее применения необходимо обеспечить защиту электрической дуги от ветра и обеспечить эффективную вентиляцию внутренних помещений. Для сварки монтажных соединений используют и полуавтоматическую сварку порошковой проволокой, которая обеспечивает высокое качество сварных соединений. Большой объем сварки выполняется вручную, что снижает производительность и качество сварочных работ. В судостроении используется также специальное оборудование для сварки вертикальных соединений корпусных конструкций в среде углекислого газа. На рис.5.24.показана схема работы автомата Railtrac. На бортовую секцию параллельно сварному соединению устанавливается рельс 1 и закрепляется на обшивке магнитными или вакуумными скобами 2 или винтами. В процессе сварки по рельсу перемещается каретка 3 с держателем сварочной горелки 4. Управление процессом сварки осуществляется с пульта дистанционного управления. Скорость сварки – 0,10-0,15 м/мин. На такую сварку приходится до 2% сварочных работ на построечном месте.

Рис.5.24. Автомат Railtrac для сварки вертикальных швов

Сварку начинают после окончательной проверки положения установленной на построечном месте секции и закрепления монтажных соединений электроприхватками или гребенками. Первыми, как правило, свариваются монтажные стыки (поперечные швы), затем пазы (продольные швы). Сварку стыков секций должны вести одновременно несколько сварщиков, чтобы обеспечить равномерную усадку швов и уменьшение получаемых деформаций. Каждому сварщику отводится участок шва длиной 4-5 м. Подварка швов обшивки (сварка с обратной стороны шва) должна выполняться сразу после основного шва, чтобы исключить возможность образования трещин.

После сварки обшивки приступают к приварке недоваренных участков набора. Выполненные на построечном месте монтажные стыки относятся к наиболее ответственным сварным соединениям. Правилами Классификационных обществ установлены повышенные требования к контролю этих швов. Так, например, объем неразрушающего контроля монтажных швов верхней палубы, днища, бортов достигает 20% длины швов. Большое число монтажных соединений при формировании корпуса судна на построечном месте, особенно при секционном способе, может привести к значительным общим сварочным деформациям. Для определения ожидаемого изгиба килевой линии корпуса на различных стадиях формирования разработаны расчетные методики. Результаты расчетов учитываются при выборе последовательности сборки и сварки и при монтаже ответственных конструкций, например, при монтаже валопровода.

Формирование надстроек Судовые надстройки являются наиболее насыщенным районом судна. Например, в надстройках транспортных судов находится от 100 до 220 помещений. В надстройках научно-исследовательских судов число помещений достигает 1200. С изготовлением и монтажом надстроек транспортных судов связано от 8% до 22% общей трудоемкости постройки судна. Как для основного корпуса, так и для надстроек применяют два основных способа формирования: секционный и блочный. При секционном способе наибольший объем работ по изготовлению, монтажу и оборудованию надстроек выполняется на судах в стапельный и достроечный периоды, что увеличивает продолжительность постройки судна. Предварительное изготовление крупных насыщенных блоков надстроек параллельно с формированием корпуса позволяет сократить период постройки судна. Надстройка при изготовлении вне судна может формироваться одним или несколькими блоками в зависимости от размеров самой надстройки и грузоподъемности кранового оборудования для установки этих блоков на корпус. Технологический процесс формирования блоков надстроек из объемных секций (ярусов) осуществляется на открытой площадке и включает следующие основные операции:

– установка на площадке опорных стоек по периметру надстройки; – установка объемных секций 1-го яруса, проверка их положения; – сборка и сварка секций первого яруса надстройки; – установка первого яруса лесов; – установка секций 2-го яруса надстройки на 1-ый ярус; – сборка и сварка секций 2-го яруса между собой и с 1-м ярусом. И так далее до формирования всего блока надстройки. По окончании сборки блока надстройки из объемных секций производится правка конструкций, установка насыщения и оборудования, проводятся испытания и установка обухов для подъема и установки блока. При установке блоков на палубе судна привариваются фиксирующие устройства, служащие для принудительной наводки вертикальных конструкций блока на линии разметки (рис. 5.26).

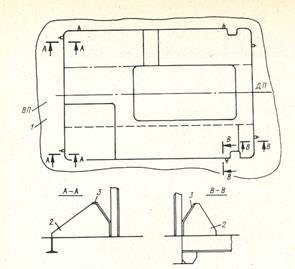

Рис. 5.26. Схема установки упоров для центровки блока надстройки. 1 – верхняя палуба; 2 – лист упора; 3 – поясок упора.

Установка блоков надстройки на корпус может осуществляться на стапеле или на плаву стапельными или плавучими кранами (рис.5.287. Окончательная отделка помещений надстройки осуществляется на судне.

Рис. 5.27. Установка блока надстройки двумя плавучими кранами

Методы постройки судов и способы формирования корпуса Наиболее важный период строительства любого современного судна связан с построечным местом, где формируется его корпус, монтируется большая часть механизмов, систем, устройств, оборудования. Этот период называется стапельным. Трудоемкость всех работ, выполняемых на построечном месте, достигает 40% общей трудоемкости постройки судна. Технология и организация работ в стапельном периоде, а также его продолжительность определяются: – методом организации постройки судна; – способом постройки судна; – схемой формирования корпуса. В практике судостроения чаще всего применяются два метода организации постройки судов: – на одной позиции (без перемещения судна); – с перемещением судна по нескольким позициям (в том числе поточно-позиционный при строительстве серии судов). При первом методе организации судно от закладки корпуса до спуска на воду строится на одном и том же построечном месте. При втором методе организации судно строится на нескольких позициях и перемещается с позиции на позицию. За каждой позицией закрепляют определенный объем работ: формирование кормовой оконечности, формирование корпуса в целом, монтаж механизмов, установка блоков надстроек и тому подобное. Передвижка судна с позиции на позицию производиться через определенные промежутки времени – такт поточно-позиционной линии. Такой метод организации серийной постройки судов позволяет эффективно механизировать работы на специализированных позициях и участках и способствует ритмичному выпуску судов. Особой разновидностью организации постройки судна является раздельный метод постройки. Судно делится по длине на две части, каждая из которых строится отдельно на одном или разных построечных местах и затем спускается на воду. Стыкуются части корпуса судна в доке или на плаву. Раздельный метод применяют в тех случаях, когда длина судна превосходит размеры имеющегося построечного места или спускового сооружения.

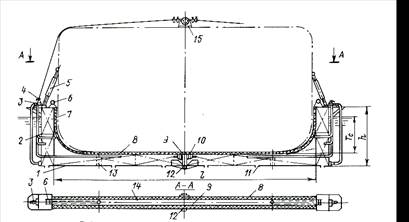

Стыкование частей на плаву можно осуществлять с применением кессона или специально проектируемого герметизирующего устройства (рис.5.1).

Рис. 5.1. Плавучее шарнирное герметизирующее устройство. 1,2 - корпус, днищевая часть, башни; 3 –осушительный насос; 4 – воздушный клапан; 5 – винтовой талреп; 6 – лебедка; 7 – твиндек; 8 – уплотнительный контур; 9 – уплотнительные разъемы корпуса; 10 – ограничители раскрытия;11 – кингстоны;12 - шарнир; 13 – водосточный колодец; 14рабочая камера; 15 – воздухораспределительный коллектор.

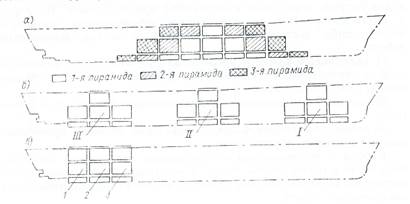

В зависимости от конструктивно-технологических особенностей корпусов судов различают подетальный, секционный, блочный и комбинированные способы постройки судов. Подетальный способ предусматривает сборку судна на построечном месте из отдельных деталей обшивки и набора, масса которых не превышает 2–3 тонн. Этот метод был единственным в эпоху клепаного судостроения, а настоящее время используется обычно при постройке мелких судов. При переходе к сварному судостроению основным способ стал секционный, когда корпус судна собирают на построечном месте из отдельных секций, узлов и деталей. Этот способ применяется при постройке любых типов судов на любых типах построечных мест. При секционном способе применяют три схемы формирования корпуса: –пирамидальная; – островная; - по отсекам. При пирамидальной схеме (рис.5.2,а) корпус последовательно формируют по длине и высоте из отдельных предварительно изготовленных секций Вначале устанавливают закладную днищевую секцию. Ее положение по длине определяют с учетом максимального сокращения общей продолжительности постройки судна. Чаще всего закладная секция располагается в районе машинного отделения, где сосредоточен наибольший объем монтажных работ. Затем устанавливают, собирают и сваривают днищевые и б в нос и корму от закладной секций. На закладную секцию устанавливают секции борта, а них ставят палубные секции. Образуется первая пирамида. Сварка нижних секций выполняется после того как собраны все выше расположенные конструкции и ведется от средней части пирамиды к оконечностям. После проведения всех сварочных работ по первой пирамиде приступают к формированию корпуса в пределах второй пирамиды. При пирамидальной схеме достаточно быстро формируется замкнутое поперечное сечение корпуса и появляется возможность проводить другие работы в образовавшихся судовых помещениях.

Достоинством этой схемы является достаточно быстрое формирование поперечного сечения по всей высоте корпуса, что способствует уменьшению общего продольного изгиба при сварке.

L- длина собранной части корпуса; M – изгибающий момент от действия сил сжатия при сварке;

Недостатком пирамидальной схемы формирования корпуса являются: – ограниченный фронт работ на начальном этапе формирования корпуса – невозможность вести сборочно-сварочные работы более чем в двух районах, что ведет к увеличению цикла постройки. Для устранения этих недостатков разработана островная схема формирования корпуса (рис.5.2.,б). Корпус разбивают по длине на несколько районов («островов») и формируют их по пирамидальной схеме. Количество «островов» зависит от размеров судна и производственных условий завода. Островная схема обладает всеми преимуществами пирамидальной схемы и не имеет ее недостатков, так как значительно расширяется фронт сборочно-сварочных и монтажных работ и сокращается цикл постройки судна. Схема формирования корпуса по отсекам (рис.5.2., в) отличается от пирамидальной тем, что длина каждой формируемой части ограничивается длиной одного отсека – участком корпуса между двумя монтажными стыками. Сначала собирают первый отсек по верхнюю палубу, затем два смежных отсека в нос и корму от первого. Сварку ведут одновременно внутри каждого отсека. После формирования двух смежных отсеков заваривают монтажный стык между ними. Наращивание корпуса продолжается в том же порядке в нос и корму.

Рис. 5.2. Схемы формирования корпуса. а – пирамидальная; б – островная; в – по отсекам; I, II, III – острова; 1, 2, 3 – отсеки.

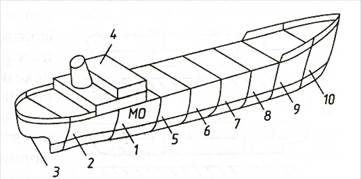

Большое значение в секционном методе имеет правильное разделение корпуса на секции. При разработке схемы разделения корпуса на секции учитываются следующие основные факторы: - конструктивные особенности корпуса судна; -унификация типоразмеров листового проката по длине и ширине; технические характеристики оборудования, имеющегося в сборочно-сварочном цехе; -габаритные размеры пролетов и ворот сборочно-сварочного цеха и эллинга; -грузоподъемность кранового и транспортного оборудования. При блочном способе формирования корпус собирается из блоков, подаваемых на стапель. В качестве закладного чаще всего используется блок машинного отделения (рис.5.3). Это обеспечивает минимальную продолжительность постройки судна. Блочный способ позволяет начать раньше все работы по монтажу механизмов и оборудованию помещений и благодаря этому существенно сокращает сроки постройки судов.

После окончания сборочных работ по каждому монтажному стыку блоки сваривают между собой. Общие сварочные деформации корпуса судна при сборке из блоков минимальны, благодаря малому количеству монтажных соединений и высокой жесткости корпуса.

Блочный способ требует высокой точности изготовления блоков, особенно в районе монтажных соединений, поскольку существенно возрастает трудоемкость пригоночных работ по стыкам. Чтобы избежать необходимости точного изготовления крупных блоков применяют секционно – блочный способ формирования корпуса. Блоки предусматривают только в оконечностях судна и в надстройках, а цилиндрическую часть формируют из секций.

Рис. 5.3. Блочный способ формирования корпуса судна. 1 - 10 – номера блоков и очередность их установки.

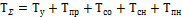

При формировании корпуса выполняются следующие сборочно-установочные операции: установка секции, проверка ее положения, стыкование обшивки, стыкование набора, притыкание набора. Суммарная трудоемкость при выполнении этих работ определяется как

Трудоемкость выполнения этих видов работ определяется по отраслевым или заводским укрупненным нормативам в зависимости от размеров конструкций и протяженности сборочных соединений.

|

|||||||||

|

Последнее изменение этой страницы: 2021-01-14; просмотров: 1036; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.224.32.86 (0.049 с.) |

– жесткость сформированной части корпуса.

– жесткость сформированной части корпуса.