Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Структура 025 токарной с ЧПУ операции ⇐ ПредыдущаяСтр 5 из 5

Объединив операции 025 - 035 из базовой маршрутной технологии, рассмотрим токарную с ЧПУ операцию. Таблица 9. Описание структуры 025 токарной с ЧПУ операции

Продолжение таблицы 9.

Технологический эскиз операции 025 токарной с ЧПУ представлен в приложении В.

Расчет режимов резания

Выбор режимов резания заключается в определении скорости резания, глубины резания и подачи. Выбранные режимы должны быть оптимальными, т.е. наиболее выгодными: сочетание отдельных элементов резания должно обеспечивать выполнение данной операции качественно и с наименьшими затратами труда.

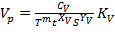

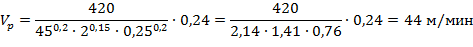

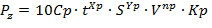

Выбираем операцию точения 030 цилиндрической поверхности длиной 𝓵=33,7 мм и диаметром Ø110 мм. Закреплять заготовку будем в трёхкулачковый самоцентрирующий патрон на разжим. Скорость резания при продольном и поперечном точении и растачивании рассчитываем по формуле:

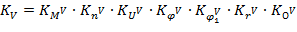

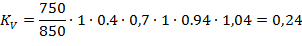

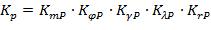

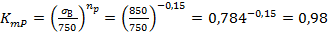

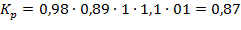

где Сv, m, x, y –коэффициент показателей степеней; T – период стойкости инструмента, мин; t – глубина резания, мм; S – действительное значение подачи, мм/об; Поскольку обработка черновая, то глубина резания t=2 мм Припуск на черновую обработку поверхности Z=4 мм Тогда число проходов Среднее значение стойкости резца Т = 45 мин. Подача при черновом наружном точении резцами из твёрдого сплава S=0,25 мм/об Коэффициенты показателей степеней определяем по таблице CV=420 XV=0,15 YV=0,2 m=0,2 Поправочный коэффициент на изменение условия обработки, рассчитывающийся по формуле

где

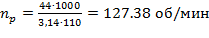

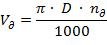

Частота вращения шпинделя

где D – диаметр заготовки, мм.

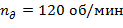

После определения np принимается действительная частота вращения шпинделя. За действительную частоту принимают ближайшую меньшую частоту из паспортного ряда станка по сравнению с расчётной.

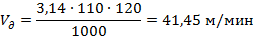

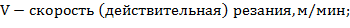

Определяем действительную скорость резания

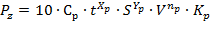

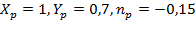

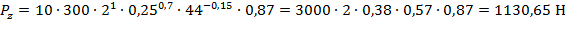

Рассчитаем силу резания:

где CР, n, x, y–коэффициент и показатели степеней; t – глубина резания, мм;

Глубина резания t=2мм Коэффициент Поправочный коэффициент определяется по формуле:

где

поправочный коэффициент поправочный коэффициент Таким образом получаем:

Определяем числовое значение силы резания на составляющую z

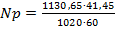

Рассчитаем затраты мощности на резание

С учетом КПД станка, получим N'эл = Сравним мощность выбранного станка с мощностью N'эл 2,53 кВт ≤15 кВт. Выполнение данного условия позволяет произвести обработку данной поверхности на станке BНС-2640 возможна.

8. Нормирование станочной обработки.

Норма времени Норма времени на изготовление единицы работы(операции) состоит из следующих категорий затрат рабочего времени: То - основное время, Твс - вспомогательное время, Тобс - время обслуживания рабочего места, Тот.л - время на отдых и личные надобности, Тпз- подготовительно-заключительное время.

Расчет основного времени при токарной операции: То = где L – длина рабочего хода резца, мм i – число проходов резца n – действительная частота вращения,об/мин s – действительная величина подачи, об/мин где S -частота вращения заготовки, i- количество проходов. Длина рабочего хода L складывается из длины обрабатываемой поверхности l и величины l = l вр + lcx. Суммарное значение величины врезания l вр и схода lcx резца приведены в таблице (см. приложение Б) То1= То2= То3= То4= То5 = То6= То7= То8=

То = ∑Toi То = 0,34+0,30+0,82+0,82+1,07+0,23+9,54+0,80 = 13,92мин Вспомогательное время затрачивается рабочим на приемы, без которых невозможен ход выполнения операции рассчитывается по формуле: ТВС = ТУСТ + ТПЕР + ТКОНТР, где ТУСТ – время на установку и снятие детали, ТУСТ = 0,25+0,45=0,7 мин ТПЕР – время, связанное с выполнением перехода ТПЕР = 0,92+0,58+0,71+0,92+0,23+0,75+0,23+0,58 =4,92мин ТКОНТР– время на контрольные измерения. ТКОНТР = 0,26+0,30+0,30 = 0,86 мин ТВС = ТУСТ + ТПЕР + ТКОНТР = 0,70+4,92+0,86 = 6,48мин.

Величину времени на обслуживание рабочего места ТОБС принимаем в процентах от оперативного времени ТОП= ТО + ТВС = 13,92 + 6,48 = 20,4мин ТОБС = 2,5% ТОП =0,51мин

Подготовительно – заключительное время ТПЗ = 11мин Время на отдых и личные надобности ТОТ,Л = 9% ТОП = 1,84мин

Определим норму времени по формуле: ТШТ = ТО + ТВС +ТОБС + ТОТ.Л ТШТ =13,92 +6,48+0,51+1,84 = 22,75мин

Рассчитаем штучно-калькуляционное время по формуле: ТШК = ТШТ+ где n – число деталей в партии

ТШК = 22,75+

Заключение В данной расчетно-графической работе произведена разработка технологического процесса изготовления детали «Сухарь». Актуальность разработки технологического процесса данной детали обусловлена современными требованиями к производственным процессам и снижением затрат на изготовление продукции. При выполнении данной работы было произведено: · анализ чертежа детали «Сухарь» и ее служебного назначения; · определение типа производства; · выбор методов механической обработки поверхностей детали; · назначение технологических баз; · разработка маршрутной технологии изготовления детали; · выбор технологического оборудования; · описание структуры токарной с ЧПУ операции; · расчет режимов резания и нормирование станочной обработки. В расчетно-графической работе представлены результаты в виде графического материала: · Технологический рабочий чертеж детали Приложение А · Технологический процесс изготовления Приложение Б · Эскиз на операцию механической обработки. Приложение В.

|

|||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-01-08; просмотров: 282; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.221.98.71 (0.049 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||

, м/мин,

, м/мин,

– коэффициент, учитывающий влияние материала заготовки

– коэффициент, учитывающий влияние материала заготовки – предел текучести

– предел текучести – коэффициент, учитывающий влияние состояния поверхности

– коэффициент, учитывающий влияние состояния поверхности  – коэффициент, учитывающий материал инструмента

– коэффициент, учитывающий материал инструмента – коэффициенты, учитывающие углы в плане

– коэффициенты, учитывающие углы в плане - коэффициент, учитывающий радиус при вершине резца

- коэффициент, учитывающий радиус при вершине резца  - коэффициент, учитывающий влияние вида обработки

- коэффициент, учитывающий влияние вида обработки

, об/мин определяется по формуле:

, об/мин определяется по формуле:

– скорость резания, м/мин;

– скорость резания, м/мин;

- подача, мм/об;

- подача, мм/об;

- поправочный коэффициент на измененные условия обработки

- поправочный коэффициент на измененные условия обработки и показатели степени

и показатели степени

поправочный коэффициент, учитывающий влияние механических свойств обрабатываемого материала.

поправочный коэффициент, учитывающий влияние механических свойств обрабатываемого материала.  поправочный коэффициент

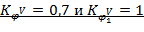

поправочный коэффициент  для параметра режущей части главный угол в плане 900,

для параметра режущей части главный угол в плане 900, для параметров режущей части

для параметров режущей части для параметра режущей части передний угол в плане 00,

для параметра режущей части передний угол в плане 00, для параметра режущей части радиуса при вершине резца.

для параметра режущей части радиуса при вершине резца.

, кВт

, кВт –тангенциальная составляющая силы резания

–тангенциальная составляющая силы резания =0,76 кВт.

=0,76 кВт. =2,53 кВт

=2,53 кВт – это затраты рабочего времени, устанавливаемые для выполнения единицы работы работником или группой работников (бригадой)соответствующей квалификации в определенных организационно-технических условиях.

– это затраты рабочего времени, устанавливаемые для выполнения единицы работы работником или группой работников (бригадой)соответствующей квалификации в определенных организационно-технических условиях.

= 0,34 мин

= 0,34 мин = 0,30 мин

= 0,30 мин = 0,82 мин

= 0,82 мин = 1,07 мин

= 1,07 мин = 0,23 мин

= 0,23 мин = 9,54 мин

= 9,54 мин

= 23,20мин

= 23,20мин