Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Кристаллизация и строение слитка спокойной, полуспокойной и кипящей стали

Сталь в изложницах кристаллизуется или затвердевает в виде кристаллов древовидной формы - дендритов. Процесс кристаллизации складывается из двух стадий — зарождения кристаллов и последующего их роста. Различают гомогенное и гетерогенное зарождение кристаллов. Под гомогенным подразумевают образование зародышей кристалла в объеме жидкой фазы, под гетерогенным — на уже имеющейся межфазной поверхности (на поверхности находящихся в расплаве твердых частиц — например, неметаллических включений, стенок изложниц и кристаллизаторов). Гомогенное зарождение происходит следующим образом. В жидком металле вблизи точки кристаллизации вследствие флуктуации энергии, состава и плотности непрерывно образуются группировки атомов с упорядоченной структурой — комплексы или зародыши твердой фазы. Одновременно и непрерывно происходит разрушение большей части из них. Рост кристаллов. Зарождающийся кристалл имеет правильно ограненную или близкую к ней форму, определяемуютипом кристаллической решетки твердого металла. Однако вскорепослезарождения правильный рост возникшего кристалла прекращается и начинаетсяпреимущественныйростеговершин,т.е.ветвей дендрита.Отвершинкристаллавырастаютосипервогопорядка (стволы дендрита),на них перпендикулярно направленные осивторогопорядка(ветви),накоторыханалогичнымобразомразвиваются оситретьего порядка и т.д.Появление все новых осей и их постепенное утолщение приводят к формированию сплошногокристалла(дендрита). Скорость роста кристаллов определяется в первую очередь интенсивностью теплоотвода: чем больше скорость теплоотвода и чем больше переохлаждение жидкого металла, тем больше будет скорость роста. Следует отметить, что рост кристаллов протекает одинаково как в случае гомогенного, так и в случае гетерогенного их зарождения. Скорость затвердевания слитка. При затвердевании стали в изложнице тепло отводится через ее стенки, поэтому зарождение и рост кристаллов начинаются у стенок изложницы, а толщина затвердевшего слоя непрерывно возрастает в направлении к центру слитка.

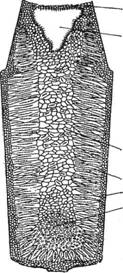

Слиток имеет следующие структурные зоны, отличающиеся формой кристаллов и их размерами: тонкая наружная корка из мелких равноосных кристалликов; зона вытянутых крупных столбчатых кристаллов; центральная зона крупных неориентированных кристаллов и зона мелких неориентированных кристаллов внизу слитка, имеющая конусообразную форму ("конус осаждения").

Наружная зона образуется в момент соприкосновения жидкой стали с холодными стенками изложницы. Резкое переохлаждение металла вызывает образование очень большого числа зародышей и их быстрый рост, в связи с чем кристаллы не успевают вырасти до значительных размеров и принять определенную ориентацию. Толщина корковой мелкокристаллической зоны невелика (6-15 мм), поскольку охлаждение жидкого металла с большой скоростью длится очень недолго. Вследствие замедления теплоотвода уменьшается переохлаждение и новых кристаллов почти не образуется.Продолжают расти лишь кристаллы, главные оси которых направлены перпендикулярно поверхности изложницы и, таким образом, формируется зона столбчатых кристаллов, вытянутых параллельно направлению теплоотвода. Из-за большой толщины слоя затвердевшей стали и нагрева стенок изложницы отвод тепла от жидкого металла осевой части слитка идет очень медленно; отсутствует направленный теплоотвод, так как металл здесь удален от всех стенок изложницы примерно на одинаковое расстояние. В таких условиях вся масса жидкого металла медленно остывает до температуры кристаллизации и после ее достижения во всем объеме жидкой фазы зарождаются кристаллы. Поскольку нет существенного переохлаждения, количество вновь образующихся кристаллов невелико, и поэтому они вырастают до значительных размеров. Из-за отсутствия направленного теплоотвода кристаллы не имеют определенной ориентировки и получаются равноосными. Образование "конуса осаждения" в нижней части слитка обычно объясняют опусканием на дно изложницы кристаллов, зародившихся в объеме жидкого металла у фронта кристаллизации, а также обломившихся под воздействием потоков жидкого металла непрочных ветвей столбчатых кристаллов. Это опускание кристаллов происходит в силу разности плотностей затвердевшего и жидкого металла.

В слитке наименее прочной является зона параллельных,относительнослабосвязанныхмеждусобой,столбчатыхкристаллов.

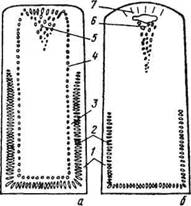

Кипящая сталь раскислена одним марганцем, т.е. неполностью, и содержит некоторое количество растворенного кислорода. Поэтому во время разливки и после ее окончания сталь в изложнице "кипит", т.е. происходит окисление углерода с выделением пузырей СО.Значительная часть пузырей СО, выделяющихся при кипении, остается в слитке. В дальнейшем они завариваются при прокатке. Для уменьшения неоднородности состава готовой стали кипение вскоре после наполнения изложницы прекращают, накрывая слиток массивной металлической крышкой (механическое закупоривание) или раскисляя металл в верхней части изложницы алюминием (химическое закупоривание). В слитках кипящей стали не образуется концентрированной усадочной раковины. Усадка здесь рассредоточена по многочисленным газовым полостям. Механически закупоренный слиток кипящей стали(рис.а), также как и слиток спокойной стали, имеет снаружи корку из мелких равноосных кристаллов, далее зону столбчатых кристаллов и в середине крупные неориентированные кристаллы. Наряду с этим слиток характеризуется расположением газовых пузырей (пузырей СО) в определенном порядке. Верх слитка с пузырями и скоплением серы и фосфора вследствие их ликвации отрезают при прокатке. Химически закупоренный слиток (рис.б) имеет в нижней части зону коротких сотовых пузырей и в верхней – скопление усадочных пустот и пузырей, над которыми, как правило, расположен мост плотного металла. До начала закупоривания и во время разливки сталь в изложнице кипит, формируется наружная беспузыристая корка и начинается рост сотовых пузырей так же, как в слитке при механическом закупоривании. Сразу же или через 1-1,5 мин после окончания наполнения изложницы проводят закупоривание слитка алюминием (иногда ферросилицием). Вводимый алюминий связывает растворенный в стали кислород, поэтому прекращается кипение и рост сотовых пузырей. Расход алюминия на закупоривание выбирают таким, чтобы при дальнейшем затвердевании наблюдалось незначительное газовыделение, которое должно компенсировать усадку стали и предотвращать образование концентрированной усадочной раковины. Пузыри СО образуются в верхней части слитка, поскольку здесь вследствие ликвации повышается концентрация кислорода и углерода. Показателем оптимальной степени раскисленности является образование выпуклой гладкой поверхности слитка. При недостаточной раскисленности металла наблюдаются прорывы поверхности слитка пузырями СО. Если металл перераскислен, то образуется недостаточно изолированная сверху глубокая усадочная раковина со скоплением ликватов и неметаллических включений.

Слиток полуспокойной стали Полуспокойная сталь по степени раскисленности занимает промежуточное положение между спокойной и кипящей сталью. Ее раскисляют,как правило, в ковше, вводя силикомарганец, ферромарганец и ферросилиций в количестве, обеспечивающем получение заданного содержания в стали марганца и кремния. Полуспокойную сталь разливают в сквозные расширяющиеся книзу или в бутылочные изложницы. При затвердевании в изложнице наблюдается "искрение" — образование и выделение небольшого количества оксида углерода. Длительность искрения служит показателем оптимальной степени раскисленности стали. В верхней части слитка этой сталиимеются сотовые или округлые пузыри, концентрированная усадочная раковина и под ней усадочная рыхлость. Пузыри расположены и у поверхности слитка. В нижней части слитка, где велико ферростатическое давление, пузыри не образуются.

|

||||||

|

Последнее изменение этой страницы: 2021-01-08; просмотров: 851; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.141.31.209 (0.005 с.) |

Слиток спокойной стали

Слиток спокойной стали Слиток кипящей стали

Слиток кипящей стали Толщина здоровой корки — важный критерий качества слитков кипящей стали. Эта толщина может достигать 40 мм и не должна быть менее 8 мм. Более тонкая корка может окисляться при нагреве слитков перед прокаткой.

Толщина здоровой корки — важный критерий качества слитков кипящей стали. Эта толщина может достигать 40 мм и не должна быть менее 8 мм. Более тонкая корка может окисляться при нагреве слитков перед прокаткой.