Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Глава 1 Исследовательская частьСтр 1 из 8Следующая ⇒

СОДЕРЖАНИЕ

Введение Глава 1. Исследовательская часть 1.1 Характеристика АТП и объекта проектирования 2. Расчетно-технологический раздел 2.1 Исходные данные для расчета 2.2 Выбор нормативов периодичности ТО и КР 2.3 Выбор коэффициентов корректирования нормативов периодичности ТО и КР 2.4 Корректировка периодичности ТО и КР с помощью коэффициентов. 2.5 Корректирование периодичности ТО и КР по кратности среднесуточному пробегу. 2.6 Вычисление планируемой наработки для автомобилей 2.7 Расчет производственной программы ТО и ремонта машин 2.8 Определение и распределение годового объема работ по ТО и ремонту 2.9. Расчет численности производственных рабочих

Глава 3. Организационная часть. 3.1. Выбор метода организации ТО и ТР. 3.2. Структура управления производством. Глава 4. Разработка технологического процесса ТО и ремонта с разработкой технологического процесса разборки-сборки заднего моста автомобиля ГАЗ-3307 5. Охрана труда и окружающей среды 6. Заключение Список литературы Приложения

Введение Для эффективной эксплуатации и технического содержания подвижного состава необходимы не просто новые, а качественно новые предприятия. Одной из важнейших задач в области эксплуатации автомобильного парка является дальнейшее совершенствование организации технического обслуживания и текущего ремонта автомобилей с целью повышения их работоспособности и вместе с тем снижения затрат на эксплуатацию. Активность указанной задачи подтверждается и тем, что техническое обслуживание автомобиля затрачиваются во много раз больше труда и средств, чем на его производства. В настоящее время на базе научно-технического прогресса получает дальнейшее развитие проверенная многолетним опытом планово-предупредительная система технического обслуживания и ремонта подвижного состава. Состояние и размеры автомобильного парка могут служить одним из самых важных показателей ее технологического и экономического развития.

В данном курсовом проекте приведена методика расчета экономической эффективности ТО и ремонта автомобилей в условиях предприятия с разработкой технологического процесса разборки-сборки заднего моста автомобиля ГАЗ-3307. Расчет объема работ и численности исполнителей; разработка вопросов организации и технологии выполнения работ; принятие планировочного решения; разработка мероприятий по технике безопасности; Цель курсового проектирования: закрепление и углубление теоретических знаний, полученных при изучении предмета; показать свои знания и умения по расчетам по проектированию автотранспортных предприятий, полученных за время обучения; закрепление знаний по пользованию нормативной и справочной литературой. Глава 1 Исследовательская часть Глава 2. Расчетно-технологический раздел Исходные данные для расчета Цель: - раскрыть основные характеристики и расчёты предприятия. - раскрыть функционально-технологическую структуру предприятия и содержание её производственной деятельности. - представить организацию технологического процесса. - произвести расчет производственной программы, годового объёма работ, количества постов, численности рабочих и площади помещений. - дать полное экономическое обоснование проведенных работ. Состав МП и его состояние:

Задание на графическую часть: 1. План мастерской участка для ремонта автомобилей. 2. Чертеж размещения оборудования для ТО на участке. Периодичности ТО и КР. Произвести для исходных автомобилей корректировку нормативов периодичности до ТО – 1, ТО – 2, и КР. Нормы периодичности ТО, пробега до капитального ремонта корректируется с помощью коэффициентов: К1 – коэффициент учета категорий условий эксплуатации (Приложение 2); К2 – коэффициент учета модификаций подвижного состава и организации его работы с прицепами (Приложение 3); К3 – коэффициент учета природно-климатических условий (Приложение 4). ГАЗ- 3307 Лада-Ларгус К1то - 0,9 К1то - 0,9 К1кр - 0,9 К1кр - 0,9 К2кр - 1 К2кр - 1 К3то - 1 К3то - 1 К3кр - 1,1 К3кр - 1,1 Среднесуточному пробегу. Скорректированные пробеги до ТО и КР сделаем кратными по среднесуточному пробегу ℓсс т.е. L1ск, L2ск, Lкрск, это в дальнейшем упростит графики по выходу машин в ТО (Приложение 5).

Кратность скорректированных пробегов по среднесуточному пробегу ℓсс выполняется следующим образом: Для ТО – 1: ГАЗ-3307 в 1 = Лада-Ларгус в 1 =

Округляем значение в 1 и умножаем на среднесуточный пробег ℓсс L1ск, = в 1 *ℓсс км ГАЗ-3307 L1ск, = в 1 *ℓсс =19*140=2660км Лада-Ларгус L1ск, = в 1 *ℓсс = 11*240=2640км

Для ТО – 2: в2 =

Округляем значение в 2 и умножаем на среднесуточный пробег ℓсс L2ск = в 2 *ℓсс км ГАЗ-3307 L2ск = в 2 *ℓсс = 77*140=10780 км Лада-Ларгус L2ск = в 2 *ℓсс = 45*240=10800 км

Для КР: в кр = ГАЗ-3307 в кр = Лада-Ларгус в кр =

Округляем значение в кр и умножаем на среднесуточный пробег ℓсс Lкрск = в кр *ℓсс км

ГАЗ-3307 Lкрск = в кр *ℓсс = 1768*140=247520 км

Лада-Ларгус Lкрск = в кр *ℓсс = 1031*240=247440 км В дальнейшем в расчетах используем полученные значения L1ск, L2ск , Lкрск 2.6 Вычисление планируемой наработки для автомобилей ℓпл = Драб * Кт.и.ав * ℓсс

ГАЗ- 3307 ℓпл = Драб * Кт.и.ав * ℓсс =253*1*140=35420 Лада-Ларгус ℓпл = Драб * Кт.и.ав * ℓсс =253*1 *240= 60720

где Драб - дни работы автомобилей в году – 253 (таблица 1 (Приложение 1)); Кт.и.ав – коэффициент технического использования автомобилей ℓсс - среднесуточный пробег км

Аи — количество исправных автомобилей; Ас — списочное количество автомобилей. Кт.и.ав = Аи/Ас ГАЗ-3307 Кт.и.ав = 20/20= 1 Лада-Ларгус Кт.и.ав = 40/40= 1

ТО ведущих мостов ГАЗ 3307 Техническое обслуживание ведущих мостов заключается в проверке их крепления, в поддержании нормального уровня масла, устранении течи масла, проверке и регулировке подшипников.

Техническое состояние ведущих мостов оценивается следующими факторами. При прямолинейном движении автомобиля и на поворотах, а также при резком изменении режима движения или при трогании с места не должно быть стука в механизмах ведущих мостов. Ведущие мосты не должны перегреваться. Не допускается также местный перегрев в зоне подшипников. Смена масла в картерах ведущих мостов, колесных и цилиндрического редукторов проводится для нового или капитально отремонтированного автомобиля после обкатки через 3000 км пробега, последующие замены - через каждые 30 000 км пробега или при сезонных технических обслуживаниях. Заливать масло в картеры через заливные (контрольные) отверстия, расположенные в верхней части и закрываемые пробками, до появления течи масла. Сливают отработавшее масло после предварительного прогрева агрегатов через имеющиеся сливные отверстия в картерах редукторов. Контрольные (заливные) отверстия при этом должны быть, открыты. При смене масла картеры ведущих мостов и цилиндрического редуктора промывают веретенным маслом, которое заливают в каждый картер в количестве 1,0-1,5 л. Затем при вывешенных ведущих мостах пускают двигатель и включают коробку передач: на 4-5 мин. После остановки двигателя сливают промывочное й заливают свежее масло. При техническом обслуживании необходимо периодически прочищать вентиляционные клапаны картеров ведущих мостов; засорение их вызывает повышенное давление, что может привести к течи масла. В процессе эксплуатации автомобиля по мере необходимости следует выполнять проверочные и регулировочные работы. Основными регулировками ведущих мостов являются: регулировка подшипников ведущего вала главной передачи, регулировка зацепления зубьев конической пары шестерен и регулировка подшипников ступиц колес. ЕТО При ежедневном техническом обслуживании необходимо мыть раму и другие узлы и детали ходовой части, проверять состояние рессор и амортизаторов. ТО-1 Крепёжные работы. Проверяют надёжность крепления грузовой платформы к раме, с помощью лёгких ударов молотка по заклёпочным креплениям. Все болтовые соединения должны быть полностью затянуты. При проверке креплений задних колёс предварительно ослабляют гайку крепления наружных колёс, подтягивают гайки крепления внутренних колёс, а затем затягивают гайки крепления наружных колёс. При проверке крепления амортизаторов передней подвески и их кронштейнов проверяют состояние резиновых втулок амортизаторов, подтекание жидкости. Не должно быть трещин, вмятин, люфта проушин амортизаторов на пальцах. Если жидкость подтекает через сальники, необходимо подтянуть гайку резервуара с момента затяжки до 6 – 7 кГ.Колёса должны быть надёжно закреплены, при покачивании колеса не должно быть стуков и скрипа. Контрольно-регулировочные работы. Вывешивают передние колеса, резким покачиванием колёс проверяют легкость вращения колёс и люфт в подшипниках.Осевого люфта передних колёс не должно быть. В противном случае отвёртывают болты крепления крышки ступицы и осторожно снимают крышку, чтобы не повредить прокладку. Затем нужно отогнуть замочную шайбу, отвернуть контргайку, снять замочное кольцо и замочную шайбу, затянуть регулировочную гайку, поворачивая колесо до тугого вращения для правильного размещения роликов в подшипниках, отвернуть на пол оборота и проверить вращение колеса.Колесо после регулировки должно свободно вращаться без заметного люфта в подшипниках. После этого устанавливают замочное кольцо и замочную шайбу так, чтобы её выступ вошёл в одно из отверстий замочного кольца.Навертывают контргайку до отказа, загибают замочную шайбу на контргайку, ставят и закрепляют крышку ступицы и опускают передние колёса. В пути окончательно проверяют регулировку подшипников по нагреванию ступицы колеса. ТО-2 Крепёжные работы. Проверяют крепление крыльев, облицовки, кронштейнов, подножек к кронштейнам, кронштейнов к раме автомобиля. При резком покачивании проверяемых деталей не должно быть слышно скрипа и дребезжаний. Ослабленные соединения подтягивают гаечными ключами. Проверяют затяжку гаек передних и задних колёс автомобиля, защёлки кронштейна запасного колеса, бампера, буксирных крюков и кронштейнов. При проверке крепления задних колёс предварительно ослабляют гайки крепления наружных колёс, подтягивают гайки крепления внутренних колёс, а затем затягивают гайки крепления наружных колёс. Все болтовые соединения должны быть полностью затянуты. Не должно быть ослабления крепления топливного бака, брызговиков платформы, капота. Проверяют крепление двигателя на передних и задних опорах, крепление реактивной тяги, сняв брызговики двигателя. Если крепление ослаблено, его расшплинтовывают, подтягивают гайки передних опор с моментом затяжки до 8–10 кГм, задней опоры с моментом затяжки до 20 – 25 кГм и вновь зашплинтовывают. Натяг резьбовыми соединениями крепления реактивной тяги должен обеспечивать амортизирующее воздействие буфера без видимых перемещений двигателя на раме. Проверяют крепление амортизаторов передней подвески и их кронштейнов. Гайки пальцев крепления амортизаторов на балке передней оси и на кронштейне рамы должны быть полностью затянуты, разрушения резиновых втулок амортизаторов и подтекания жидкости не допускается. Если обнаружена течь через сальники, нужно снять амортизатор и подтянуть гайку резервуара с моментом затяжки до 6 – 7 кГм. Момент затяжки гайки крепления сошки на валу должен быть в пределах от 25 до 30 кГм. Проверяют крепление приёмной трубы глушителя и глушителя к раме. Пропуск газов в местах соединения не допускается. Проверяют крепление передних, задних и дополнительных рессор, кабины к раме. Листы рессор не должны иметь трещин и изломов, крепление хомутов, стремянок рессор должно быть надёжным. Затягивают гайки стремянок равномерно с моментом затяжки до 25 – 30 кГм и моментом затяжки отъёмных ушков 5 – 10 кГм. Резиновые буфера ограничения хода рессор и их прокладки не должны иметь повреждения и ослабления крепления. Убеждаются в исправном состоянии кронштейнов, прокладок, болтов и гаек крепления кабины на раме.

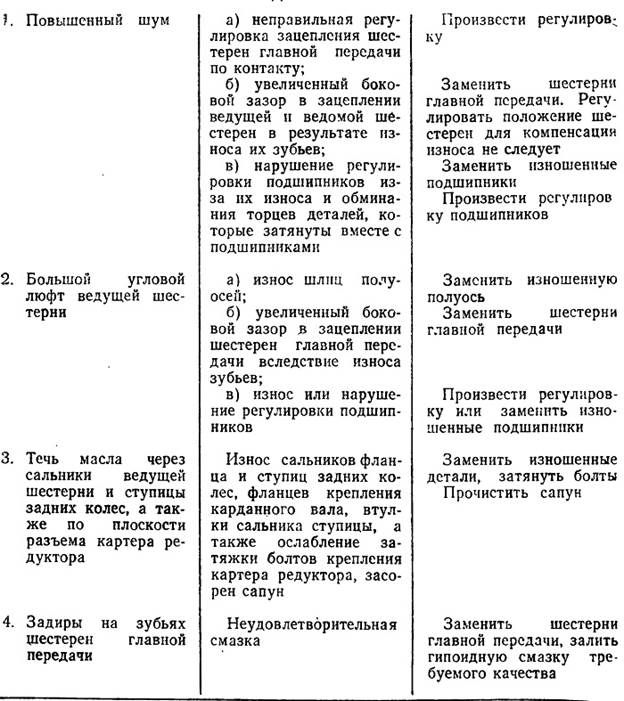

ЕТО При ежедневном техническом обслуживании необходимо мыть раму и другие узлы и детали ходовой части, проверять состояние рессор и амортизаторов. ТО-1 Крепёжные работы. Проверяют надёжность крепления грузовой платформы к раме, с помощью лёгких ударов молотка по заклёпочным креплениям. Все болтовые соединения должны быть полностью затянуты. При проверке креплений задних колёс предварительно ослабляют гайку крепления наружных колёс, подтягивают гайки крепления внутренних колёс, а затем затягивают гайки крепления наружных колёс. При проверке крепления амортизаторов передней подвески и их кронштейнов проверяют состояние резиновых втулок амортизаторов, подтекание жидкости. Не должно быть трещин, вмятин, люфта проушин амортизаторов на пальцах. Если жидкость подтекает через сальники, необходимо подтянуть гайку резервуара с момента затяжки до 6 – 7 кГ. Колёса должны быть надёжно закреплены, при покачивании колеса не должно быть стуков и скрипа. Контрольно-регулировочные работы. Вывешивают передние колеса, резким покачиванием колёс проверяют легкость вращения колёс и люфт в подшипниках. Осевого люфта передних колёс не должно быть. В противном случае отвёртывают болты крепления крышки ступицы и осторожно снимают крышку, чтобы не повредить прокладку. Затем нужно отогнуть замочную шайбу, отвернуть контргайку, снять замочное кольцо и замочную шайбу, затянуть регулировочную гайку, поворачивая колесо до тугого вращения для правильного размещения роликов в подшипниках, отвернуть на пол оборота и проверить вращение колеса. Колесо после регулировки должно свободно вращаться без заметного люфта в подшипниках. После этого устанавливают замочное кольцо и замочную шайбу так, чтобы её выступ вошёл в одно из отверстий замочного кольца. Навертывают контргайку до отказа, загибают замочную шайбу на контргайку, ставят и закрепляют крышку ступицы и опускают передние колёса. В пути окончательно проверяют регулировку подшипников по нагреванию ступицы колеса. ТО-2 Крепёжные работы. Проверяют крепление крыльев, облицовки, кронштейнов, подножек к кронштейнам, кронштейнов к раме автомобиля. При резком покачивании проверяемых деталей не должно быть слышно скрипа и дребезжаний. Ослабленные соединения подтягивают гаечными ключами. Проверяют затяжку гаек передних и задних колёс автомобиля, защёлки кронштейна запасного колеса, бампера, буксирных крюков и кронштейнов. При проверке крепления задних колёс предварительно ослабляют гайки крепления наружных колёс, подтягивают гайки крепления внутренних колёс, а затем затягивают гайки крепления наружных колёс. Все болтовые соединения должны быть полностью затянуты. Не должно быть ослабления крепления топливного бака, брызговиков платформы, капота. Проверяют крепление двигателя на передних и задних опорах, крепление реактивной тяги, сняв брызговики двигателя. Если крепление ослаблено, его расшплинтовывают, подтягивают гайки передних опор с моментом затяжки до 8–10 кГм, задней опоры с моментом затяжки до 20 – 25 кГм и вновь зашплинтовывают. Натяг резьбовыми соединениями крепления реактивной тяги должен обеспечивать амортизирующее воздействие буфера без видимых перемещений двигателя на раме. Проверяют крепление амортизаторов передней подвески и их кронштейнов. Гайки пальцев крепления амортизаторов на балке передней оси и на кронштейне рамы должны быть полностью затянуты, разрушения резиновых втулок амортизаторов и подтекания жидкости не допускается. Если обнаружена течь через сальники, нужно снять амортизатор и подтянуть гайку резервуара с моментом затяжки до 6 – 7 кГм. Момент затяжки гайки крепления сошки на валу должен быть в пределах от 25 до 30 кГм. Проверяют крепление приёмной трубы глушителя и глушителя к раме. Пропуск газов в местах соединения не допускается. Проверяют крепление передних, задних и дополнительных рессор, кабины к раме. Листы рессор не должны иметь трещин и изломов, крепление хомутов, стремянок рессор должно быть надёжным. Затягивают гайки стремянок равномерно с моментом затяжки до 25 – 30 кГм и моментом затяжки отъёмных ушков 5 – 10 кГм. Резиновые буфера ограничения хода рессор и их прокладки не должны иметь повреждения и ослабления крепления. Убеждаются в исправном состоянии кронштейнов, прокладок, болтов и гаек крепления кабины на раме 5. Основные неисправности ведущих мостов ГАЗ-

Снятие моста с автомобиля необходимо проводить в следующем порядке: - ослабить гайки крепления задних колес - отсоединить от уравнителя тросы привода стояночного тормоза; - отвернуть гайки крепления стремянок рессор, снять стремянки, подкладки и на кладки рессор; Перед разборкой необходимо отвернуть сливную пробку и слить масло. Разборка заднего моста ГАЗ-3307 производиться в следующем порядке: - отвернуть контргайку наружного подшипника ступицы, снять стопорную шайбу, отвернуть внутреннюю гайку подшипника ступицы; - выпрессовать манжету, упорную шайбу и внутреннего кольцо подшипника. Манжета подлежит замене при затвердевании рабочей кромки или наличии трещин из-за старения резины; - в случае замены подшипников выпрессовать из ступицы заднего моста ГАЗ-3307 наружное кольцо внутреннего подшипника с помощью съемника и захвата. Лапки захвата подвести под торец кольца и развести до упора ввертыванием болта в ось. Снять кольцо подшипника вращением винта съемника; - выпрессовать аналогичным образом наружное кольцо наружного подшипника ступицы; - отвернуть гайки, вынуть болты крепления торцов к фланцу картера и снять - отвернуть гайки болтов крепления и снять переходник фланца ведущей шестерни; - вывернуть болты крепления редуктора к картеру и снять редуктор с помощью демонтажных болтов; - для снятия изношенной втулки манжеты с цапфы картера снять слой металла с поверхности втулки глубиной не менее 3 мм в двух диаметрально противоположных местах и разрубить зубилом втулку, не повреждая поверхность цапфы картера моста. Требования безопасности. При техническом обслуживании и ремонте автомобилей Все работы по техническому обслуживанию и ремонту автомобиля следует проводить на специально оборудованных постах. При установке автомобиля на пост технического обслуживания следует затормозить его стояночным тормозом, выключить зажигание, включить низшую передачу в коробке передач и под колеса подложить не менее двух упоров. Перед выполнением контрольно-регулировочных операций на неработающем двигателе (проверка работы генератора, регулировка карбюратора, реле-регулятора и т. д.) следует проверить и застегнуть обшлага рукавов, убрать свисающие концы одежды, заправить волосы под головной убор, при этом нельзя работать сидя на крыле или буфере машины. На рулевом колесе вывешивается табличка «Не пускать — работают люди». При снятии узлов и деталей, требующих больших физических усилий, необходимо пользоваться приспособлениями (съемниками). При работах, связанных с проворачиванием коленчатого вала двигателя, необходимо дополнительно проверить выключение зажигания, а рычаг коробки передач установить в нейтральное положение. При пуске двигателя вручную следует остерегаться обратных ударов и применять правильные приемы захвата пусковой рукоятки (не брать рукоятку в обхват, проворачивать ее снизу вверх). При использовании подогревателя особое внимание обращается на его исправность, отсутствие подтеканий бензина; работающий подогреватель не должен оставаться без присмотра. Краник топливного бачка подогревателя открывается только на время его работы, на летний период топливо из бачка сливается. Обслуживание трансмиссии при работающем двигателе запрещается. При обслуживании трансмиссии вне осмотровой канавы или эстакады необходимо пользоваться лежаками (подстилками). При работах, связанных с привертыванием карданных валов, необходимо дополнительно убедиться в выключении зажигания, поставить рычаг переключения передач в нейтральное положение и освободить стояночный тормоз. После выполнения работы снова затянуть стояночный тормоз и включить низшую передачу в коробке передач. При снятии и постановке рессор необходимо предварительно разгрузить их путем поднятия рамы и установки ее на козлы. При снятии колес также следует поставить автомобиль на козлы, а под неснятые колеса подложить упоры. Выполнять какие-либо работы на автомобиле, вывешенном только на одних подъемных механизмах (домкратах, талях и т. д.), запрещается. Нельзя подкладывать под вывешенный автомобиль диски колес, кирпичи, камни и другие посторонние предметы. Инструмент, применяемый при работах по техническому обслуживанию и ремонту автомобиля, должен быть исправным. Молотки и напильники должны иметь хорошо насаженные деревянные ручки. Отвертывание и завертывание гаек должно производиться только исправными ключами соответствующих размеров. После выполнения всех работ перед пуском двигателя и строганием машины с места нужно убедиться, что все принимавшие участие в работе люди находятся на безопасном удалении, а оборудование и инструмент убраны на свои места. Проверка и опробование на ходу рулевого управления и тормозных систем должны производиться на оборудованной площадке. Нахождение посторонних лиц во время проверки автомобиля на ходу, а также размещение лиц, участвующих в проверке, на подножках, крыльях запрещается. При работе на осмотровых канавах и подъемных устройствах следует выполнять следующие требования: при постановке машины на осмотровую канаву (эстакаду) вести машину с малой скоростью и следить за правильным положением колес относительно направляющих реборд осмотровой канавы; поставленную на осмотровую канаву или подъемное устройство машину следует затормозить стояночным тормозом и установить упоры под колеса; пользоваться переносными лампами в осмотровой канаве можно только с напряжением не выше 12 В; не курить и не зажигать открытого огня под машиной; не следует складывать инструмент и детали на раму, подножки и другие места, откуда они могут упасть на работающих; перед съездом с канавы (эстакады) убедиться, что под машиной нет людей, неубранного инструмента или оборудования; следует остерегаться отравления скапливающимися в осмотровых канавах отработавшими газами и парами горючего. При работе с бензином нужно соблюдать правила обращения с ним Бензин— легковоспламеняющаяся жидкость, при попадании на кожу вызывает раздражение, хорошо растворяет краску. Следует осторожно обращаться с тарой из-под бензина, так как оставшиеся в таре его пары легко воспламеняются. Особую осторожность следует проявлять при работе с этилирозапным бензином, в котором содержится сильнодействующее вещество — тетраэтилсвинец, вызывающий тяжелое отравление организма. Нельзя использовать этилированный бензин для мойки рук, деталей, чистки одежды. Запрещается всасывать бензин и продувать трубопроводы и другие приборы системы питания ртом. Хранить и перевозить бензин можно только в закрытой таре с надписью «Этилированный бензин — ядовит». Для удаления пролитого бензина применяются опилки, песок, хлорная известь или теплая вода. Участки кожи, облитые бензином, немедленно промываются керосином, а затем теплой водой с мылом. Перед едой необходимо обязательно мыть руки. Особой осторожности требует обращение с антифризом. Эта жидкость содержит в себе сильнодействующий яд — этиленгликоль, попадание которого в организм приводит к тяжелому отравлению. Тара, в которой хранится и перевозится антифриз, должна иметь надпись «Яд» и опломбировываться. Категорически запрещается переливать низкозамерзающие жидкости при помощи шланга путем засасывания ртом. Заправка автомобиля антифризом производится непосредственно в систему охлаждения. После обслуживания системы охлаждения, заправленной антифризом, необходимо тщательно мыть руки. При случайном попадании антифриза в организм пострадавший должен быть немедленно доставлен в медицинский пункт для оказания помощи. Тормозные жидкости и их пары также могут вызвать отравление при попадании в организм, поэтому при работе с этими жидкостями нужно соблюдать все меры предосторожности, а после обращения с ними следует тщательно вымыть руки. Кислоты хранят и транспортируют в стеклянных бутылях с притертыми пробками. Бутыли устанавливаются в мягкие лозовые корзины с древесной стружкой. При переноске бутылей используют носилки и тележки. Кислоты при попадании на кожу вызывают сильные ожоги и разрушают одежду. При попадании кислоты на кожу нужно быстро вытереть этот участок тела и промыть сильной струей воды. Растворители и краски при попадании на кожу вызывают раздражение и ожоги, а их пары при вдыхании могут вызвать отравление. Производить покраску автомобиля нужно в хорошо вентилируемом помещении. После работы с кислотами, красками и растворителями нужно тщательно мыть руки теплой водой с мылом. Отработавшие газы, выходящие из двигателя, содержат в своем составе окись углерода, углекислый газ и другие вещества, способные вызвать тяжелое отравление и даже смерть человека. Это всегда должны помнить водители и принимать меры по предупреждению отравлений отработавшими газами. Приборы системы питания двигателя должны быть правильно отрегулированы. Периодически следует проверять затяжку гаек крепления выпускных газопроводов. При выполнении проверочно-регулировочных работ, связанных с необходимостью пуска двигателя в закрытом помещении, необходимо обеспечить отвод газов от глушителя; выполнение этих работ в помещениях, не оборудованных вентиляцией, запрещается. При работе с электроинструментом необходимо проверять исправность и наличие защитного заземления. Напряжение переносного освещения, используемого при техническом обслуживании и ремонте автомобилей, должно быть не более 12 В. Во время работы с инструментом, питаемым током напряжением 127—220 В, следует надевать защитные перчатки и пользоваться резиновым ковриком или деревянным сухим помостом. Оставляя рабочее место даже на короткое время, необходимо выключить инструмент. При любой неисправности электроинструмента, заземляющего устройства или штепсельной розетки работу следует прекратить. При монтаже и демонтаже шин необходимо соблюдать следующие правила: монтаж и демонтаж шин должны производиться на стендах или чистом полу (помосте), а в полевых условиях — на разостланном брезенте или другой подстилке; перед демонтажем шины с обода колеса воздух из камеры должен выпускаться полностью, демонтаж шины, приставшей к ободу, должен осуществляться на специальном стенде для демонтажа шин; производить монтаж шин на неисправные ободья колес, а также применять шины, не соответствующие размеру обода колеса, запрещается; во время накачивания шины необходимо применять специальное ограждение или страхующие приспособления, при выполнении этой операции в полевых условиях нужно колесо положить замочным кольцом вниз. Необходимо следить за исправностью электрооборудования и отсутствием течи топлива. При загорании автомобиля его следует немедленно удалить со стоянки и принять меры к тушению пламени. Для тушения пожара нужно применять густо-пенный или углекислотный огнетушитель, песок или накрыть очаг пожара плотной материей. В случае возникновения пожара независимо от принимаемых мер нужно вызывать пожарную команду. ЗАКЛЮЧЕНИЕ В процессе выполнения курсовой работы были углублены и приобретены новые знания по дисциплине ТО и ремонт. В данной курсовой работе на основе нормативных документов и исходных данных были выполнены необходимые технологические расчеты, составлены таблицы. Были углублены знания экономической эффективности ТО и ремонта автомобилей в условиях автотранспортного предприятия. Была приведена методика расчета экономической эффективности ТО и ремонта автомобилей в условиях предприятия с разработкой технологического процесса разборки-сборки заднего моста автомобиля ГАЗ-3307. Произведен расчет объема работ и численности исполнителей; разработка вопросов организации и технологии выполнения работ; принятие планировочного решения; разработка мероприятий по технике безопасности; СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ 1. Родичев В. А. Грузовые автомобили: Учеб. для нач. проф. образования: Учеб. пособие для сред. проф. образования – М.: Проф.Обр.Издат, 2016. 2. Устройство, техническое обслуживание и ремонт автомобилей: У82 Учеб. / Ю. И. Боровских, Ю. В. Буралев, К. А, Морозов, В. М. Никифоров, А. И, Фещенико – М.: Высшая школа; Издательский центр «Академия», 2012. 3. Родичев В. А. Устройство и техническое обслуживание легковых автомобилей: учебник водителя автотранспортных средств категории «В». – М.: Академия, 2012. 4. Круглов С. М. Всё о легковом автомобиле (устройство, обслуживание, ремонт и вождение): Справочник. – 2-е изд., стер. – М.: Высш. шк.; Изд. Центр «Академия», 2013

Приложение № 1. Таблица 1. Периодичность ТО подвижного состава выпуска после 1972г.

Приложение № 2 Талица № 2. Зависимость коэффициента корректирования нормативов К1 от Условий эксплуатации

*При корректировании нормы пробега до КР двигателя К1 принимается равным: 0,7 – для III категории эксплуатации; 0,6 – для IV категории и 0,5 – для V категории. ** При корректировании нормы расхода запасных частей К1 для двигателя составляет: 1,4 – для III категории эксплуатации; 1,65 –для IV категории и 2,0 – для V категории.

Приложение № 3 Таблица № 3. Коэффициент корректирования нормативов в зависимости от модификации подвижного состава и организации его работы – К2

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

= 2700/140=19

= 2700/140=19