Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Характеристики объекта практики

Инструктаж по технике безопасности и общиетребованиябезопасности для работников тепличных помещений Охрана труда и техника безопасности на предприятии – это, прежде всего, зона ответственности работодателя и соответствующих служб организации. Работодатель обязан разработать внутреннюю нормативную документацию, проводить инструктажи и проверки знаний в соответствии с требованиями законодательства, информировать работников обо всех обстоятельствах, от которых зависит безопасность на производстве. Также работодатель обязан создать для работников безопасные условия труда. Для этой цели предусматривается комплекс требований: - использование оборудования и конструкций, соответствующих требованиям стандартов и другой нормативной документации; - соблюдение сроков периодических ремонтов и обслуживания оборудования; - соблюдение требований пожарной и электробезопасности при оснащении производственных и офисных помещений; - установка необходимых защитных приспособлений и конструкций; - обеспечение достаточной освещенности, вентиляции, поддержание оптимального температурного режима на рабочих местах; - своевременное устранение пыли и отходов производства; - обеспечение работников спецодеждой и спецобувью, а также другими средствами индивидуальной защиты в соответствии со спецификой производства;

- обеспечение работников актуальными инструкциями по ТБ, наглядными материалами; - создание на рабочих местах и в производственных помещениях всех необходимых систем сигнализации, размещение знаков безопасности и т.д. Требования по поддержанию безопасности на рабочих местах Одной из приоритетных задач охраны труда и техники безопасности является поддержание рабочих мест и производственных помещений в безопасном состоянии. Для этой цели предъявляются следующие требования: - каждый работник, независимо от должности и места работы, несет ответственность за поддержания порядка на своем рабочем месте; - необходимо своевременно убирать мусор и содержать рабочее место в чистоте; - проходы, коридоры, пути эвакуации должны оставаться свободными; - прокладка кабелей в пределах рабочих мест должна выполняться с соблюдением требований электробезопасности; - при разливе или рассыпании каких-либо веществ на рабочем месте или в производственных помещениях уборка должна быть произведена немедленно. Требования техники безопасности к работникам предприятия Обеспечение безопасности труда невозможно без непосредственного участия самих сотрудниками. Значительная часть аварий и несчастных случаев на производстве происходит из-за нарушений, допускаемых работниками. Все работники, независимо от должности обязаны: - знать особенности технологического процесса на своем рабочем месте; - знать и соблюдать все действующие требования по безопасной эксплуатации оборудования на своем рабочем месте; - обладать в полном объеме знаниями в рамках инструктажей по охране труда; - носить принятую на предприятии униформу, спецодежду, использовать средства индивидуальной защиты; - соблюдать требования техники безопасности, действующие в производственном подразделении;

Для выполнения поставленных задач данного отчета я выбрал:автоматическую систему управления фрезерным станком. Автоматическое управление станком (или линией) предусматривает запись и выполнение всей программы (или ее части) при использовании специального программного носителя — запоминающего устройства. В качестве программного носителей применяют регулируемые упоры, кулачки, копиры, наборные устройства и др.

Рисунок 1 - Контроллер для фрезерного станка RichAuto A11

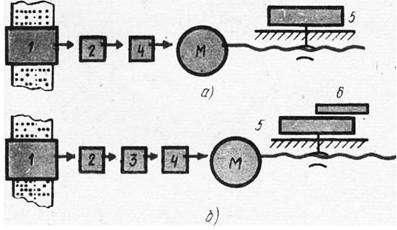

Числовое программное управление (ЧПУ) является разновидностью автоматического управления и предусматривает запись программы в виде буквенно-цифрового кода (на перфоленте или магнитной ленте переключателями, штекерными панелями, либо хранится в памяти управляющей вычислительной машины). Числовые системы программного управления, применяемые на фрезерных станках, бывают двух видов: разомкнутые (или без обратной связи) и замкнутые (или с обратной связью). В разомкнутых системах имеется один поток информации, направленный от считывающего устройства к исполнительному механизму. При перемещении ленты с программой через считывающее устройство и дешифратор на его входе возникают командные сигналы. Однако обычно эти сигналы не обладают достаточной мощностью для приведения в действие исполнительных органов. Поэтому в системах автоматических устройств часто используют усилители для усиления сигналов. После усиления сигналы поступают в привод М, который перемещает определенный узел станка в требуемое положение непосредственно или через промежуточные механизмы. Перемещение рабочих органов здесь точно дозировано шаговыми двигателями. Эта система отличается простотой и невысокой стоимостью, однако надежность и точность этой системы уступает системам управления с обратной связью. В замкнутых системах в процессе обработки детали ведется непрерывное сопоставление действительного размера обрабатываемой заютовки или действительного перемещения узла станка с заданной программой. При считывании заданной программы на выходе считывающего устройства и дешифратора возникают командные сигналы, которые поступают в сравнивающее устройство. В него же поступают сигналы датчика обратной связи. Датчик производит измерение действительного перемещения узла станка или размера заготовки и преобразует его в сигнал обратной связи, направляемый в сравнивающее устройство. В сравнивающем устройстве сравниваются сигналы от датчика обратной связи с сигналами от считывающего устройства и дешифратора. В случае разницы между заданными и фактическими величинами перемещений (или размеров) на выходе сравнивающего устройства появляется сигнал, соответствующий величине рассогласования. Этот сигнал через усилитель подается к исполнительному устройству, которое производит регулировку работы станка в соответствии с заданной программой.

Рисунок 2 – Системы числового программного управления

В аналоговых системах программного управления информация поступает в сравнивающее устройство от задающей программы и от датчика обратной связи не в числовом коде, а в преобразованном виде. Используется аналог (напряжение, фаза), пропорциональный заданному числу. В этих системах используют индуктивные и потенциометрические датчики обратной связи.

Кодовые системы программного управления основаны на использовании специальных кодовых датчиков. Показания о фактическом перемещении в числовом коде снимают с датчика и сравнивают с программой, считываемой с перфоленты в том же условном коде. В импульсных системах программного управления используется принцип сравнения числа импульсов, поступающих с исходной программы с числом импульсов, выработанных датчиком обратной связи в соответствии с величиной фактического перемещения. При совпадении числа заданных и числа отработанных датчиком обратной связи импульсов двигатель привода отключается. По технологическому назначению системы программного управления делят на позиционные и контурные. Позиционные системы ЧПУ для независимого перемещения рабочих органов станка, как правило, в прямоугольных координатах. Их используют для автоматизации сверлильных и координатно-расточных станков. Контурные системы ЧПУ предназначаются для обработки деталей сложной формы за счет согласованного перемещения рабочих органов по нескольким координатам. Применяются двухкоординатные, трех-координатные, четырех-координатные и даже пяти-координатные системы числового программного управления (три прямолинейных перемещения по взаимно перпендикулярным направлениям и два вращательных движения). В последнее время большое внимание уделяется вопросам диагностики системы «станок— устройство ЧПУ» в целях сокращения времени простоев, связанных с отказами оборудования. Так, устройства ЧПУ типа CNC контролируют следующие параметры: ошибки программирования, ошибки обслуживания станка, отказы электронных блоков, повышение температуры в шкафу управления выше установленного значения, состояние приводов, состояние механических узлов станка и др. Нашли применение упрощенные системы с ручным вводом управляющей программы с клавиатуры непосредственно на рабочем месте. Они предназначены для контурного управления универсальными станками в единичном и мелкосерийном производстве. Применение таких систем уменьшает время переналадки станка при сохранении высокой точности. Малый габарит системы позволяет встраивать их непосредственно в станок.

Системы группового управления станками с устройствами ЧПУ (для управления несколькими станками) осуществляют следующие функции: распределение программы обработки деталей; контроль за работой станков и диагностику ошибок; выдачу данных для управления станками; оценку состояния станков; проверку и корректировку программ на рабочем месте и др. Системы циклового управления. Программное управление делят на числовое и цикловое. При числовом управлении в состав задаваемой программы входит информация о цикле и режимах обработки, а также о пути перемещения рабочих органов станка. В системах циклового управления программа содержит только информацию о цикле и режимах обработки, а величину перемещения рабочих органов задают наладкой упоров. Цикловые системы программного управления отличаются от числовых сравнительной простотой структуры, однако имеют меньшие технологические возможности. В качестве программного носителя используют штепсельные и шпоночные коммутаторы. Заданную программу обработки детали на станке с цикловым управлением выполняют с помощью установки штекеров в соответствующие гнезда штекерной наборной панели (коммутатор помимо штепсельного), применяется также шпоночный коммутатор, в котором штепсельные гнезда заменены кнопочными переключателями. Устройства циклового программного управления имеют более высокую надежность, чем устройства ЧПУ, они просты в эксплуатации и наладке. Адаптивные системы (AQ управления предусматривают переработку текущей информации об изменениях в станке, обрабатываемой заготовке или инструменте для внесения соответствующих изменений в программу обработки. Они применяются главным образом на станках с ЧПУ. В настоящее время различают адаптивные системы предельного регулирования (АСР) и адаптивные системы оптимизации (АСО). Они в свою очередь делятся на две группы — геометрические, предназначенные для повышения точности обработки, и технологические — для повышения производительности при снижении себестоимости. При использовании технологических АСР желаемый эффект достигается благодаря тому, что при смене условий обработки, приводящих к изменению регулируемого параметра (например, мощности или силы резания), изменяется регулирующий параметр (например подача). Фиксируя и поддерживая регулируемый параметр на некотором заданном уровне, можно управлять ходом процесса обработки — подавать команды на переход от холостого хода к резанию, на смену инструмента, изменять режим резания, обеспечивать защиту инструмента и станка от поломок и т. п. При использовании АСО желаемый эффект достигается благодаря тому, что при изменении условий обработки автоматически устанавливается режим резания, близкий к оптимальному.

|

||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-01-08; просмотров: 427; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.193.232 (0.016 с.) |