Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Топливные брикеты из древесных отходовСтр 1 из 13Следующая ⇒

СОДЕРЖАНИЕ

ВВЕДЕНИЕ Проблема экологии – одна из важнейших проблем современности. В последнее время, в связи с быстрым изменением внешней среды на Земле под влиянием деятельности человека, экология приобрела огромную популярность и стала объектом пристального внимания самых различных слоев населения. Главные составляющие этой проблемы – загрязнение незаменимых природных ресурсов: воздуха, воды, почвы отходами промышленности, транспорта, что привело к оскудению растительного и животного мира. Получение готовой продукции из древесины сопряжено с огромными потерями, которые принято называть отходами. Отходы на этапе заготовки леса могут достигать нескольких десятков процентов (пни, сучья, хвоя и т.д.). Типичное лесопильное производство превращает около 60 % древесины в доски, при этом 12 % уходит в опил, 6 % - в концевые обрезки и 22% - в горбыль и в обрезки кромок. Объем опила и стружки на этапе деревообработки достигает 12 % от исходного сырья. Только одно предприятие города ОАО «Байкальская Лесная Компания» за текущий год имеет более 25000 м3 древесных отходов. Таких предприятий в республике сотни, а значит сотни тысяч куб.метров твердых древесных отходов ухудшает санитарное состояние предприятий и ведет к загрязнению окружающей среды. В настоящее время активно внедряется технология сжигания опилок, щепы, старой древесины. Этот процесс прямого использования отходов лесопиления и деревообработки имеет ряд недостатков. Во-первых, для повышения эффективности сгорания опилки и щепа должны быть сухими, что требует дополнительных технологических процессов. Во-вторых, требует решения проблема складирования. Помимо необходимости больших складских площадей, свежие опилки и щепа подвержены самовоспламенению. В-третьих, мелкофракционные древесные отходы в виду их малой насыпной плотности невыгодно перевозить на расстояние более 20- 40 км. Некоторой альтернативой прямого использования древесных отходов в виде топлива является изготовление и применение брикетов. При этом решаются проблемы повышения теплотворности топливного материала и уменьшения необходимых складских площадей. При хранении топливные брикеты не самовоспламеняются. Увеличивается коэффициент полезного действия котельных. К недостаткам этого вида топлива можно отнести сложность автоматизации процесса загрузки брикетов в топочное устройство.

Топливные брикеты и гранулы из древесных отходов решают эти проблемы. Следует сразу уяснить, что в нашем случае речь идет не только о древесных опилках – отходах деревообработки, но и обо всех других многочисленных видах целлюлозосодержащего сырья, отходах растениеводства и перерабатывающей промышленности.

Рис. 1 – Кусковые отходы

ТОПЛИВНЫЕ БРИКЕТЫ ИЗ ДРЕВЕСНЫХ ОТХОДОВ

ТОПЛИВНЫЕ ДРЕВЕСНЫЕ ГРАНУЛЫ или ПЕЛЛЕТЫ

Характеристики продукта

Древесные гранулы(пеллеты) - это нормированное цилиндрическое прессованное изделие из высушенной, оставленной в природе древесины, такой как мука от работы фрезерно-отрезного станка, опил, стружка, щепа, шлифовальная пыль, остатки лесной древесины и т.п. Гранулы производятся без химических закрепителей под высоким давлением. При изготовлении древесных гранул исходное сырье вначале измельчается и затем гранулируется. Основные характеристики гранул: • Гладкая, блестящая поверхность; • Светлый древесный цвет; • Легкий приятный запах; • Высокая калорийность; • Минимальное количество пепла; • Экологическая чистота при хранении и сгорании. Учитывая эти показатели, гранулы наиболее часто используются для отопления домов и коттеджей. Популярность гранул в качестве "домашнего" топлива обусловлена и тем, что тепло от древесины воспринимается как более приятное, чем тепло, получаемое из мазута и природного газа. Кроме того, на гранулах работают и котельные на коммунальном уровне, и предприятия, и электростанции достаточно большой мощности.

Древесные гранулы имеют огромные преимущества по сравнению с традиционными видами топлива: • Теплотворная способность их составляет 4,3 - 4,5 кВт/кг, что в 1,5 раза больше, чем у древесины и сравнима с углем; • Конструктивные доработки печей позволяют автоматизировать процесс получения необходимого количества тепловой энергии; • При сжигании 1000 кг древесных гранул выделяется столько же энергии как при сжигании 1600 кг древесины, или 480 куб.м. газа, или 500 литров дизельного топлива, или 700 литров мазута; • Минимальное влияние на окружающую среду: при одинаковом с классическим топливом (уголь, газ) выделении тепла эмиссия углекислого газа в воздушное пространство в 10-50 раз ниже, золы образуется в 15-20 раз меньше.

2.2. Основные вопросы гранулирования древесной массы

Что есть гранула? Гранула - это цилиндр из размолотой спрессованной древесины или другого биосырья. Она имеет от 10 до 30 миллиметров в длину и от 6 до 10 миллиметров в диаметре. Одному кубическому метру нефтепродуктов (10 000 квт/час) соответствует около двух тонн или трех кубических метров гранул. Гранулирование делает удобным обращение с пылеобразным веществом, а потому гранулирование применяется и для производства, например, кормов. Гранулы можно грузить погрузчиками или пневмотранспортом. Пневмотранспортом их можно поднимать на высоту до 20 метров. Одним из их недостатков является их гигроскопичность.

Где используется гранулированное топливо? В Европе гранулированное топливо в основном используется для производства тепла большими районными котельными, которые ранее использовали уголь. На этих котельных процесс сжигания угля в пылеобразном состоянии был заменен на процесс сжигания пылеобразного древесного топлива. Стоимость переоборудования угольной котельной на древесное топливо невысока. Самые большие производители энергии, использующие древесное топливо в таком виде, находятся на юге Швеции в Хельсингборге, в центральной части страны в Вэстересе и в Стокгольме. Три эти производителя энергии потребляют около 300 000 тонн гранул в год, дают тепловую энергию в районные сети, обеспечивая теплом около 200 000 человек, и вырабатывают значительное количество электрической энергии. Установленная суммарная мощность этих трёх производителей - около 300 мегаватт.

Классификация гранул Гранулы можно изготавливать как из чистой древесины, так и из древесины в смеси с корой. И те, и другие имеют свою стоимость и востребованы на рынке. Гранулы с низким содержанием коры, имеют самый низкий процент зольности, считаются продуктом высокого качества, пригодным для использования и в домашних котельных. Соответственно, рынок сбыта для этого продукта существенно расширяется. Процент использования коры в общем объеме перерабатываемого сырья не должен превышать 5%.

· Гранулы первого класса

При производстве гранул первого класса исключается применение связующих веществ, а также коры. Цена на них находится в пределах 90-125 ЕВРО/тонна · Промышленные гранулы

При производстве промышленных гранул допускается незначительное количество коры.

Эти гранулы используются в больших или средних тепловых установках. Цена на них находится в пределах 75-100 ЕВРО/тонна

Исходное сырьё Отходы деревообрабатывающих производств, низкотоварная древесина, баланс и т.д. Создание гранульного производства имеет смысл, если постоянно имеется достаточное количество отходов. Поэтому линия по выпуску древесных гранул окупится на производстве, которое использует не менее 4 т/час сырой древесины и на выходе имеет, соответственно, 2 т/час отходов. Идеальным вариантом является сочетание лесопильного производства и линии по производству гранул. Элементарное размышление: продажная цена обрезных пиломатериалов - порядка 100 долл. за кубометр. В эту стоимость входит и цена материала, который не пошел в производство (подгорбыльная доска, горбыль, щепа, опилки). Если эту "непродажную" древесину пустить в производство топливных гранул, на выходе будем иметь чистую прибыль. В этом случае себестоимость всего комплекса резко меняется.

Технология изготовления гранул Технология гранулирования довольно широко известна и используется во всем мире. Производить гранулы из сухого размолотого сырья научились давно. Мы предлагаем высокотехнологичное оборудование, которое представляет собой комплексный завод. Особое внимание следует уделить именно на промышленное назначение гранул. Невозможно производить качественную продукцию кустарным способом, так же как,например, фанеру или ДСП. Минимальная цена такого завода – от 500 тыс. евро и выше. Однако чем выше производительность, тем меньше срок окупаемости. Предварительные расчеты с учетом производительности 3 т/час показали, что срок окупаемости составит не многим более 2-2,5 лет при условии взятия кредита или лизинга порядка 15%. С момента возникновения в 1947 года, в самой технологии производства пеллет мало что изменилось. Сам процесс гранулирования – пеллетизации происходит в специальных кольцевых штампах (пресс-формах) вращающимися роторными вальцами, которые впрессовывают в многочисленные отверстия - фильеры пресс-формы, активизированное паром измельченное древесное сырье, после чего, срезанные с наружной стороны штампа специальным ножом пеллеты, должны быть охлаждены и отделены от мелких частиц.

Рассматривая весь процесс производства, его условно можно разделить на несколько этапов: · Измельчение (первичное, грубого помола в рубительных машинах); · Сушка; · Измельчение (окончательное измельчение - рафинация); · Прессование (грануляция - пеллетизация); · Охлаждение (кондиционирование); · Сепарация (отделение некондиционной фракции от полноразмерных пеллет).

Общая характеристика производства Необходимая электрическая мощность оборудования - до. 900 кВт На производительность 2 т/час гранул необходимо ок. 4 т/час сырья, что примерно соответствует 16 м³ (насыпных)

Состояние отечественного и зарубежного рынка топливных гранул На сегодняшний день рынок растет колоссальными темпами. Цены растут постоянно, и если будет подписан Киотский протокол, спрос на гранулы будет просто огромный. На сегодняшний день основными потребителями являются европейские страны. Как правило, в сырьевых странах такой рынок не развивается. В России этот рынок уже формируется и вскоре начнет активно расширяться. Связано это с тем, что топливные гранулы используются для отопления коттеджей, а в России средний класс начинает обзаводиться загородным жильем. Многие уже знают о том, что коттеджи можно отапливать посредством каминов, котлов на древесных отходах, и готовы это оборудование покупать. А в Европе подобный способ отопления домов – уже обычное дело, и во всех крупных супермаркетах продаются гранулы в упаковке разного объема. Пока, самый высокий спрос – на тонкие 6-миллиметровые чистые гранулы, поскольку они являются основным энергоносителем для домашних каминов. Преимущества этого топлива всем очевидны, и спрос на него будет только расти.

Производственный процесс

Производственный процесс носит тип массового производства. Он характеризуется большим объемом выпуска продукции одного наименования. Процесс осуществляется на высокопроизводительном оборудовании с применением минимальной доли ручного труда. Производительный процесс экологически чистый. В нем применяется электроэнергия и экологически чистое сырье. В результате применения современного оборудования в технологии изготовления древесных гранул никаких вредных выбросов ни в атмосферу, ни в виде промышленных стоков не производится. Производство безотходное. Для гранулирования используется сырьё: Влажность материала (max.) - 12 % Заключительная стадия производственного процесса подразумевает упаковку готовой продукции.

Стандарты на пеллеты

В настоящее время не существует единого Европейского стандарта на пеллеты, поэтому ниже приводятся названия некоторых существующих национальных стандартов: Австрия - ONORM M 7135 Austrian Association pellets (briquettes and pellets)

Англия - The British BioGen Code of Practice for biofuel (pellets) Германия - DIN 51731 (briquettes and pellets) США - Standard Regulations & Standards for Pellets in the US: The PFI (pellet) Швейцария - SN 166000 (briquettes and pellets) Швеция - SS 187120 (pellets); Пеллеты согласно шведскому стандарту (SS 187120) – это спрессованные цилиндры с максимальным диаметром 25 мм. Согласно этому стандарту, пеллеты делятся на три группы, начиная с I-ой (гранулы наивысшего качества) и заканчивая III-ей (промышленные). Австрийский стандарт ONORM M 7135 классифицирует пеллеты по типу исходного сырья: на пеллеты из древесины и на пеллеты из коры. Размеры в обоих случаях следующие: диаметр 4-20 мм и длина до 100 мм. Согласно немецкому стандартуDIN 51731 пеллеты должны иметь диаметр в пределах 4-10 мм и длину не более 50 мм. Необходимо упомянуть, что все стандарты регламентируют такой параметр как зольность, на который основное влияние оказывает наличие в исходном сырье коры, веток и других включений.

ОБОРУДОВАНИЕ Технические характеристики | |||||||||||||||||||||||

| Показатели | Модель PP-420 | |||||||||||||||||||||||

| Максимальная производительность, кг/час | до 300 | |||||||||||||||||||||||

| Диметр матрицы, мм | 420 | |||||||||||||||||||||||

| Кол-во отверстий в матрице | 768 | |||||||||||||||||||||||

| Кол-во прижимающих роликов | 4 | |||||||||||||||||||||||

| Скорость движения роликов, м/сек | 2,2 | |||||||||||||||||||||||

| Установленная мощность, кВт | 30 | |||||||||||||||||||||||

| Требования к материалу для гранулирования (пелетизирования): | ||||||||||||||||||||||||

| Влажность материала, % | 8 - 12 | |||||||||||||||||||||||

| Размер материала, мм | 0,6 - 2,0 | |||||||||||||||||||||||

| Спецефический вес, кг/м3 | 160 - 240 | |||||||||||||||||||||||

| Данные о пеллете: | ||||||||||||||||||||||||

| Диаметр пеллета, мм | 8 | |||||||||||||||||||||||

| Длина пеллета, мм | 10 - 40 | |||||||||||||||||||||||

| Плотность пеллета, г/см3 | 1,0 - 1,3 |

Гранулятор ОГМ-0,8

| С матрицей для обкатки д=10мм Характеристика: 1. Привод электрический 2.Тип стационарный 3.Установленная мощность: мощность основного двигателя 55кВт, мощность двигателя смесителя 2,2кВт 4. Производительность за час работы, не менее 400-900кг/час 5.Габаритные размеры: длина-2000мм, ширина-750мм, высота-1430мм, масса-1200кг. Срок службы оборудования 5 лет. |

Гранулятор ОГМ-1,5

| С матрицей для обкатки д=10мм Характеристика: 1. Привод электрический 2.Тип стационарный 3.Установленная мощность: мощность основного двигателя 75кВт, мощность двигателя смесителя 2,2кВт 4. Производительность за час работы, не менее 750-1200кг/час 5.Габаритные размеры: длина-2300мм, ширина-950мм, высота-1760мм, масса-1800кг. Срок службы оборудования 5 лет. |

Транспортер охлаждения

| Транспортер охлаждения позволяет произвести охлаждение, то есть испарение влаги, и отделить несгранулированные части. Возможно использование ваших ленточных и скребковых транспортеров. Характеристика транспортера охлаждения: - длина 6 м. - ширина 150 мм. - мощность 2,2 кВт. |

Стол охлаждения

| Характеристика стола охлаждения: - Мощность 0,75 кВт - Площадь обдува 1,5 м*1,5м | Бункер

| Характеристики бункера: - oбъем - 0,5 м3, - регулировка шиберной заслонкой |

Дозатор

| Обеспечивает равномерную подачу продукта в гранулятор. Характеристики: 1.Возможность регулирования подачи от 200 до 2000 кг. 2.Привод от мотор – редуктора 0,75 кВт 3.Тип шнековый d-200 мм. 4.Регулировка подачи производится частотным преобразователем EI-MINI-FP7, встроенным в пульт управления 5.Габаритные размеры: - длина-1580 мм; ширина-400 мм; высота-390 мм; масса 70 кг |

Пульт управления

| Пульт управления обеспечивает полную загрузку гранулятора,визуально определяемую по шкале амперметра. Размеры 750х850х250 мм |

Гранулы из опилок

Пресс-гранулятор Twin 700

| Twin 700– это компактный пресс-гранулятор из Швеции, перерабатывающий древесные отходы в топливные гранулы (пеллеты) диаметром 6 или 8 мм, производительностью 250 – 700 кг/час. Пресс имеет классическую конструкцию с цилиндрической матрицей и двумя вращающимися роликами, простую в эксплуатации и обслуживании. Два пресса-гранулятора смонтированы рядом на одной общей раме. Пресс не требует специального фундамента. |

ПРИНЦИП РАБОТЫ:

Сырьё, имеющее размеры частиц более 3 мм (опил или стружка хвойных пород древесины влажностью не более 15% и без посторонних включений) подаётся на мельницу-дробилку для измельчения. Далее материал подается через общий бункер-дозатор в полость матрицы каждого из двух прессов-грануляторов на ролики, которые продавливают его через отверстия матрицы. Под действием давления и температуры, сырьё в отверстиях матрицы спрессовывается в гранулы. Гранулы выдавливаются из матрицы и падают в отверстие защитного кожуха. Перед транспортировкой в бункер готовой продукции или упаковочное устройство гранулы охлаждаются в колонне-охладителе. Охладитель работает под пониженным давлением, просасывая воздух через решётку. Далее транспортер подает пеллеты к расфасовке в «биг-бэги» или малые мешки в зависимости от выбранного устройства.

ТЕХНИЧЕСКИЕ ДАННЫЕ:

Производительность: до 700 кг/ч;

Двигатель пресса: установленная мощность 30 кВт(х2);

Матрица: цилиндрическая, внутренний d 410 мм, ширина 33 мм (х2);

Ролики: два ролика d 200 мм (х2);

Система управления: полностью автоматизированная, на основе программируемого логического контроллера;

Подготовка сырья: молотковая дробилка 11 кВт.

Пресс-гранулятор Twin 1000

| Twin 1000 – это компактный пресс-гранулятор из Швеции, перерабатывающий древесные отходы в топливные гранулы (пеллеты) диаметром 6 или 8 мм, производительностью 400 – 1000 кг/час. Пресс имеет классическую конструкцию с цилиндрической матрицей и двумя вращающимися роликами, простую в эксплуатации и обслуживании. Два пресса-гранулятора смонтированы рядом на одной общей раме. Пресс не требует специального фундамента. |

ПРИНЦИП РАБОТЫ:

Сырьё, имеющее размеры частиц более 3 мм (опил или стружка хвойных пород древесины влажностью не более 15 % и без посторонних включений) подаётся на мельницу-дробилку для измельчения. Далее материал подается через общий бункер-дозатор в полость матрицы каждого из двух прессов-грануляторов на ролики, которые продавливают его через отверстия матрицы. Под действием давления и температуры, сырьё в отверстиях матрицы спрессовывается в гранулы. Гранулы выдавливаются из матрицы и падают в отверстие защитного кожуха. Перед транспортировкой в бункер готовой продукции или упаковочное устройство гранулы охлаждаются в колонне- охладителе. Охладитель работает под пониженным давлением, просасывая воздух через решётку. Далее транспортер подает пеллеты к расфасовке в «биг-бэги» или малые мешки в зависимости от выбранного устройства.

ТЕХНИЧЕСКИЕ ДАННЫЕ:

Производительность: 400 - 1000 кг/ч;

Двигатель пресса: установленная мощность 37 кВт(х2);

Матрица: цилиндрическая, внутренний d 410 мм, ширина 33 мм (х2);

Ролики: два ролика d 200 мм (х2);

Система управления: полностью автоматизированная, на основе программируемого логического контроллера;

Подготовка сырья: молотковая дробилка 15 кВт.

Мини-линия пеллетирования

Пульт управления

Обеспечивает полную загрузку гранулятора,визуально определяемую по шкале амперметра. Размеры 750х850х250 мм

Дробилка ДМБ

Дробилки разработаны на основе прогрессивной технологии, обеспечивающей измельчение материалов в прямоточном цикле (без решет) при замкнутой циркуляции пылевоздушной смеси, а также изменение крупности помола в рабочем режиме.

| Технические данные: | ДМБ-0,8 |

| Техническая производительность, т / час | 0,8 |

| Установленная мощность, кВт | 4,0 |

| Напряжение питания | 380 |

| Габаритные размеры, мм | 550х690х1120 |

Дозатор

Обеспечивает равномерную подачу продукта в гранулятор, поэтому возможна поставка без дозатора, если Вы обеспечите равномерную подачу существующим оборудованием.

Характеристика:

1.Возможность регулирования подачи от 200 до 2000 кг.

2.Привод от мотор -редуктора 2 м. 463-28-0,55

3.Тип шнековый d -100 мм.

4.Разрыхлитель бункера лопастной.

5.Вес 160 кг.

6.Регулировка подачи производится частотным преобразователем, встроенным в пульт управления.

Стол охлаждения

| Характеристика: - Мощность 0,75 кВт - Площадь обдува 1,5 м*1,5м |

Рис. - Мини-лини пеллетирования

Технические характеристики

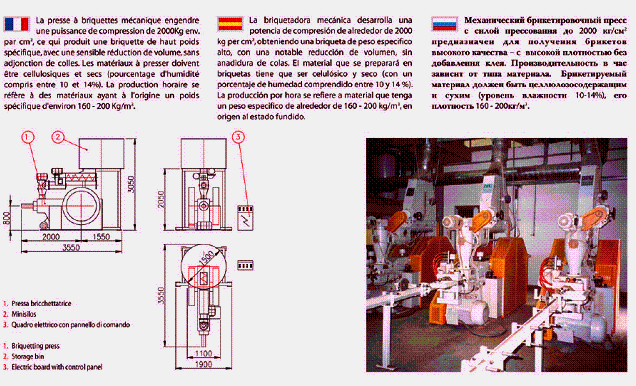

Малогабаритные гидравлические и механические прессы фирмы C. F. Nielsen (Дания) для производства топливных брикетов.

Изготавливаются цилиндрические (диам. 50-100мм) и овальные (осевые размеры 150х60мм) брикеты. Производительность установок 120-2200 кг/ч. Производятся установки BPH-60 (120 кг/час) и BP1000-6000 (175-2200 кг/час). Можно спрессовать любое сырье с влажностью менее 20%. Например: стружка, дробленое дерево, новое и старое, шелуха, подсолнечник, опилки, остатки фанеры, остатки табака.

Заводы поставляются в сборе, включая хранилища (силос) и дозирующую установку. Вы, как заказчик оборудования, работаете только с одним поставщиком. Предприятия с годовым объемом отходов 2-4.000т применяют механический пресс BP 4000 c производительностью 800кг/ч.

Можно прессовать почти любое сырье с влажностью менее 20%, стружка, дробленое дерево новое или старое, шелуха подсолнечника, остатки фанеры, табака и др...

| |||||||||||||||||||||||||||

Оборудование для производства топливных брикетов малой производительности WEIMA, Германия.

Гидравлические прессы идеальны для небольших и средних предприятий. Производительность машин 30-160 кг/час. Фракции используемого сырья не должны превышать 20 мм. Влажность не должна превышать 15%. Диаметр брикетов 50мм - 70мм.

| ||||||||||||||||||||||||||

Оборудование для производства топливных брикетов RUF (Германия):

Гидравлические прессы для брикетирования древесных отходов. В качестве сырья используются стружка, кора деревьев и др. Отходы могут быть как сухие, так и с повышенной влажностью до 15%

Прессы под давлением 14.200 H/см2, формируют брикеты с размерами (150x60)мм или (240х70)мм.

Весь процесс управляется программным путем (последовательность работы гидроцилиндров, оптимизация потребления электроэнергии,...). Независимо от качества применяемых материалов, брикетирование происходит с одинаковыми, заданными размерами. Это происходит благодаря электронному контролю. Износ узлов пресса незначительный. Машины компактны, надежны и отличаются простотой в обслуживании (при автоматической подаче сырья, машины могут производить брикеты круглосуточно, без участия людей). В линии может быть несколько прессов. Допустим для производства 1300 кг брикетов в час, можно использовать 3 х 440 = 1320 кг/час.

| ||||||||||||

Пресс механический Б9032

| Пресс механический модели Б9032 предназначен для брикетирования древесных опилок, торфа и других сыпучих материалов.

|

Пресс экструдерный

Пресс экструдерный предназначен для изготовления топливных брикетов из отходов пищевой, лесной промышленности, т.е. лузги подсолнечника, шелухи гречки, риса и др. злаковых культур, а также опила различных пород древесины.

Отличием данного пресса от других подобных является:

- малая энергозатратность

- хорошая производительность

- простота в обслуживании

- мобильность при установки

- надежность в работе и быстрое восстановление рабочего шнека.

Пресс экструдерный эксплуатируется в помещении с t окружающей среды не ниже +5С, с установкой вентиляционно-дымоотсасывающего оборудования.

Принцип технологии производства топливных брикетов состоит в прессовании шнеком сырья под высоким давлением при нагревании от 60 С до 120 С. В получаемых брикетах евростандарта нет никаких связующих веществ, кроме одного натурального – лигнина. Под воздействием температуры поверхность брикета оплавляется, что способствует очень длительному хранению и удобной транспортировки продукции. Данный экструдер изготавливает топливные брикеты в виде 6-гранного бруса с отверстием в центре диаметром 20 мм для отвода дыма, образующегося в процессе брикетирования. Брус выходит непрерывно, а затем обрезается на нужные размеры торцовой пилой. Полученные нужным размером брикеты упаковываются в термо-усадочную пленку или картонтару весом 9-12 кг.. Брикет выходит по диаметру 50 мм, по граням 55 мм, что соответствует евростандарту.

Благодаря нашим разработкам мы перешли на новый уровень производства оборудования, где смогли уменьшить min температуру нагревания со 180 С до 50 С, что позволяет заметно сократить энергозатраты на производство топливных брикет, сократить время разогрева и, соответственно, увеличить производительность.

В таблице 1 приведены основные параметры сырья для производства брикетов.

Параметры

Виды сырья

Особое внимание обращать на влажность сырья. Для точного определения влажности сырья применяются специальные влагомеры электронного типа для сыпучих материалов. В случае несоблюдения указанных параметров, качественного брикета не получается и сырье необходимо подсушивать. Получаемый брикет по своим физико-химическим параметрам близок к каменному углю.

В таблице 2 приведено сравнение брикетов с каменным углем.

|

Параметры |

Составляющие брикета | ||

| опилки | лузга | Уголь | |

| Плотность т/м3 | 1,1 | 0,9-1,2 | 1,2-1,5 |

| Теплотворность ккал/кг | 4000-4800 | 4800-5200 | 4400-5200 |

| Зольность % | 0,5-1,0 | 0,35-3,0 | 10-20 |

Из таблицы видно, что брикет по теплотворности практически аналогичен каменному углю, а по зольности в 10-ки раз ниже него. Кроме этого, выбросов серы при сжигании брикетов нет, что делает его экологически чистым продуктом.

| Основные технические данные - Потребляемая мощность (12-15) кВт/час - габаритные размеры; высота -1100мм(без загрузочного бункера) ширина – 500мм длина – 1000мм - масса 300кг | Комплектность - пресс экструдер -1 комплект - прессующая фильера -1 шт. - загрузочный бункер -1 шт. - нагревательный элемент -1 шт. -шнек -3 штуки - паспорт – 1 | Цена 170- 180 тыс. руб |

Пресс-экструдер Bric B 70

|

|

Линия шнекового прессования

При производстве брикетов использовуется метод шнекового прессования, когда продукция выходит непрерывно (как на мясорубке). Настоящие техническое предложение ЛШП00.000ТП распространяется на линию шнекового прессования, предназначенную для переработки древесных опилок и древесных отходов в топливные брикеты. Представлено четыре варианта комплектации, основные узлы и технологические схемы.

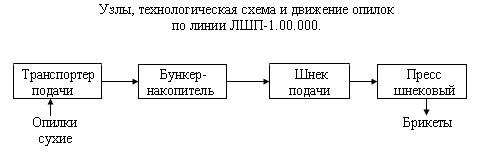

| Линия шнекового прессования ЛШП-1.00.000 (вариант 1) | |||||||||||||||||||

|

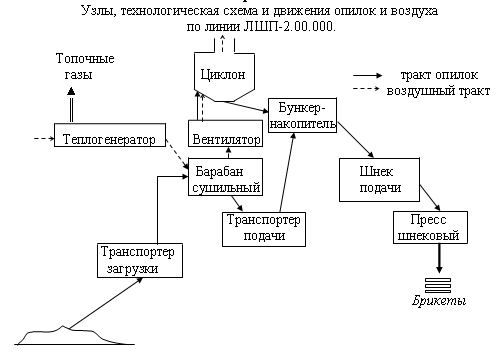

| Линия шнекового прессования ЛШП-2.00.000 (вариант 2) | |||||||||||||||||||||||||

|

|||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-01-08; просмотров: 274; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.221.41.214 (0.144 с.) |