Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Мдк. 02. 01 технология устройства деревянных конструкций. Технология сборки деревянных домовСтр 1 из 17Следующая ⇒

Конспект лекций рабочей программы профессионального модуля ПМ.02 «Выполнение плотничных работ» по профессии 08.01.24 «Мастер столярно-плотничных, паркетных и стекольных работ» Квалификация: «Столяр строительный, плотник, паркетчик»

МДК.02.01 Технология устройства деревянных конструкций. Технология сборки деревянных домов Тема 2.1 Устройство лесов подмостей и опалубки (26 часов)

Виды, назначение и способы изготовления опалубки и инвентарных лесов. 2 час.

При строительстве зданий и сооружений из монолитного бетона и железобетона применяют опалубку. Опалубка представляет собой формы, в которые укладывают арматуру и бетонную смесь либо одну бетонную смесь с целью получения требуемых строительных конструкций. Формы и внутренние размеры опалубки должны соответствовать заданным по проекту размерам и форме железобетонных и бетонных конструкций. Опалубка должна иметь точные размеры в соответствии с рабочими чертежами, быть прочной, жесткой. Она не должна деформироваться под воздействием технологических нагрузок и препятствовать удобству установки арматуры и уплотнению бетонной смеси. По своей конструкции опалубка должна обеспечить соблюдение геометрических размеров бетонируемых элементов, необходимые быстрый монтаж и демонтаж, удобство ремонта и замены негодных элементов, минимальное сцепление с бетоном. Греющая опалубка (термореактивная) должна обеспечивать равномерную температуру на палубе-щите, причем температурные перепады не должны превышать 5 °C. Применяют ее в основном в зимнее время и для ускорения схватывания бетона в летнее время. Опалубка не должна иметь отверстий и щелей, а при заполнении бетонной смесью – пропускать цементное молоко. Деревянная опалубка может быть использована для бетонирования до 30 раз. Повторное использование опалубки называют оборотом. Рекомендуется применять инвентарную опалубку, которая легко собирается и разбирается. Разбирать опалубку нужно аккуратно, чтобы не поломать и не испортить доски, щиты. Применение инвентарной опалубки в виде щитов повышает ее оборачиваемость. Инвентарная опалубка имеет унифицированные размеры, поэтому ее можно использовать для бетонирования различных строительных конструкций, имеющих размеры, которые соответствуют основному модулю.

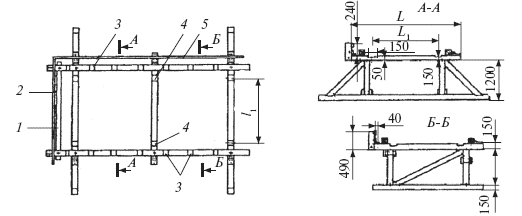

Стяжные болты, тяжи и другие элементы крепления должны быть инвентарными, легко устанавливаться и сниматься. Для увеличения оборачиваемости инвентарной опалубки, а также получения после бетонирования более гладкой поверхности опалубку обтягивают полиэтиленовой пленкой, которую крепят прижимными брусками либо приклеивают к поверхности палубы-щита. Пленка имеет гладкую поверхность, водонепроницаема, сцепление ее с бетоном практически незначительно. При аккуратной разборке опалубки пленка почти не получает повреждений. Материал для опалубки. Влажность древесины для изготовления поддерживающих элементов (стойки и т. п.) должна быть не более 22 %, а для палубы – не более 18 %. Для изготовления поддерживающих элементов опалубки разрешается применять круглые лесоматериалы и пиломатериалы хвойных пород не ниже второго сорта, для изготовления палубы – пиломатериалы второго сорта хвойных и лиственных пород. Щиты допускается изготовлять из древесноволокнистых плит, бакелированной фанеры и фанеры марки ФСФ, защищенных водостойким покрытием. Доски опалубки, непосредственно прилегающие к бетону, должны иметь гладкую поверхность и ширину до 150 мм, а доски горизонтально-скользящей опалубки – ширину не более 120 мм. Более широкие доски не применяются, так как они коробятся. Сучки загнившие, гнилые, табачные, червоточина недопустимы, поскольку уменьшают прочность. Доски с гнилью, нарушающей прочность древесины, также не следует применять. Выпадающие сучки заделывают пробками на водостойком клее. Скрепляют деревянные части опалубки гвоздями диаметром 2–6 мм и длиной 50—150 мм, стальными болтами, изготовленными из стали диаметром 12–19 мм, длиной 250–300 мм, а также проволокой диаметром 3–4 мм. Элементы опалубки изготовляют в специальных цехах, оснащенных необходимым оборудованием. Крупнопанельные и мелкие щиты собирают на верстаках из пиломатериалов, прирезанных на круглопильных станках или электропилами. Крупнопанельные щиты собирают на верстаках (рисунок 12), на которых расположены упоры для схваток и для досок палубы, а также гнезда для ребер и для схваток. На этом верстаке щиты собирают из заранее изготовленных досок и брусков. После сборки на поверхности щитов размечают и сверлят отверстия для болтов.

Рисунок 12 - Верстак для изготовления крупнопанельных щитов: 1 – упор для схваток; 2 – упор для досок палубы; 3 – гнезда для ребер; 4 – гнезда для схваток; 5 – упор для ребер и досок палубы; 6 – длина щита; 7 – расстояние между осями схваток.

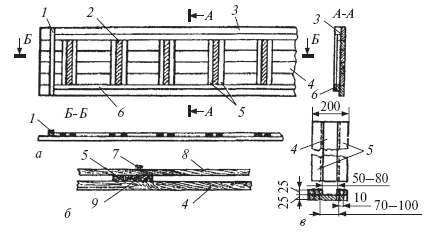

Мелкие щиты собирают на верстаке (рисунок 13) в шаблонах. Сплачивать щиты нужно прочно. Лицевая сторона щитов, примыкающая к бетону, должна быть обработана и не иметь заколов. Сшивные планки прибивают к доскам гвоздями, причем гвозди должны быть хорошо загнуты и утоплены в древесину. Хомуты для опалубки колонн, рамок под опалубку колонн собирают из заранее изготовленных деталей. ld_gn_b_1(); Рисунок 13 - Верстак для изготовления мелких щитов разборно-переставной опалубки: а – схема верстака; б – способ забивки гвоздей; в – съемное гнездо конструкции Н. П. Гахова; 1 – упорный брусок для торцов досок щита; 2 – стальная полоса для загибания гвоздей; 3 – упорная линейка (рейка) для сшивных планок; 4 – крышка; 5 – рейки; 6 – упорный брусок для досок щита; 7 – гвозди; 8 – доски щита; 9 – сшивная планка Тема 2.2 Монтаж сборных деревянных домов (26 часов)

Сборку конструкций начинают лишь после проверки размеров собираемых элементов, наличия комплектующих деталей (болтов, гаек шайб и др.). ld_gn_b_1(); В проектное положение деревянные конструкции устанавливают по разбивочным осям, рискам, нанесенным на монтируемые элементы. Поднятые и установленные на место конструкции должны быть устойчиво закреплены, после чего их освобождают от стропов, захватов. Монтаж деревянных конструкций можно вести разными способами: отдельными деталями, частями или сборочными единицами конструкций. Более рационально вести монтаж из готовых конструкций: ферм, собранных рам каркаса, секций перегородок, оконных и дверных блоков. При этом способе монтажа конструкции сразу устанавливают в проектное положение, что сокращает срок монтажа и, кроме того, удешевляет его. Эффективен монтаж из отдельных блоков, представляющих и несколько элементов, соединенных в одно целое, например, три фермы, скрепленные постоянными прогонами, связями. Монтаж деревянных элементов с подъемом состоит из следующих основанных операций: строповки, оттягивания при подъеме и заводке конструкции, подъема и установки в проектное положение, временного крепления и выверки правильности установки, расстроповки и окончательного закрепления. Монтаж зданий и сооружений из деревянных конструкций выполняют в соответствии с проектом производства работ. До начала монтажа конструкций тщательно проверяют их годность, соответствие геометрических размеров и формы чертежам. Кроме того, конструкции надо раскрепить, чтобы при подъеме они не деформировались. До установки в проектное положение на конструкциях наносят краской места строповки. Поднимают конструкции в два приема на высоту 20–30 см, после проверки надежности крепления производят дальнейший подъем. Сборные деревянные конструкции монтируют после выполнения нулевого цикла. Без освидетельствования и приемки фундаментов и других опорных частей монтаж конструкций начинать нельзя. Места опирания деревянных конструкций на каменные или бетонные опорные части необходимо до монтажа тщательно выверить по горизонтали и высоте. При несоответствии их проектным данным на место опирания наносят цементный раствор прочностью не менее 50 % марочной. После выверки мест опирания конструкций проверяют оси их установки.

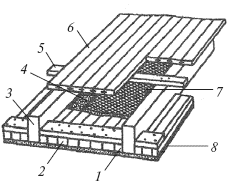

До подъема элементы и конструкции очищают от грязи, наледи, снега. Элементы следует поднимать плавно, без рывков, раскачивания, вращения. Для исключения вращения к элементу прикрепляют тонкий канат, который оттягивается монтажником. Деревянные конструкции, установленные на опорные части, освобождают от захватов и стропов лишь после их закрепления. Конструкции должны быть окрашены до начала монтажа. Почти все строительные организации ведут монтаж домов с применением механизмов. Для монтажа деревянно-панельных одно– и двухэтажных домов в основном применяют самоходные стреловые краны. Выпускаемые домостроительными предприятиями элементы домов порой имеют недостаточно высокую сборность, поэтому на стройках плотникам приходится до монтажа собирать их в укрупненные элементы на бойках (стропила, фермы, фронтоны и др.). Укрупняют элементы домов, как правило, в зоне действия монтажных механизмов во время их стоянки, чтобы их легко было подавать в проектное положение. Монтаж деревянных домов производится двумя способами: последовательным и параллельным. При последовательном способе монтажа каждый последующий дом строится после окончания предыдущего, а при параллельном способе монтажа все одинаковые дома поселка, села строятся одновременно, при последовательном выполнении цикла работ. Выбор того или иного способа строительства зависит от объема работ, степени механизации процессов строительства и др. Виды перекрытий. 5 час. Перекрытия являются несущей конструкцией и состоят из балок, щитов, подшивных потолков, полов, утеплителя и т. д. Перекрытия должны быть устойчивы к действию нагрузок, долговечны и не быть звукопроводными. Балки – основная несущая конструкция, предназначенная для устройства перекрытий в малоэтажных жилых и общественных зданиях. Балки могут изготовляться из цельной и из клееной древесины. Общий вид перекрытия показан на рис. 143. Изготавливают балки из древесины хвойных пород, а черепные бруски можно изготовить, кроме того, из древесины ольхи, осины. Влажность древесины клееных балок должна быть 12 ± 3 %, а из цельной древесины – до 20 %. Балки и черепные бруски должны быть антисептированы. Балки изготавливают в основном на предприятиях, а также частично на стройках из цельной древесины.

При изготовлении балок на строительстве из пиломатериалов требуемой толщины электрической дисковой пилой по разметке или шаблону выпиливают балки и черепные бруски, после чего к балкам в шаблоне прибивают черепные бруски гвоздями размером 4x100 мм. Гвозди должны располагаться по середине черепного бруска. При сборке балки необходимо следить за тем, чтобы гвозди, проходя через черепной брусок, попадали в древесину балки. Щиты перекрытий укладывают в сборных перекрытиях между балками на черепные бруски. Они представляют собой доски настила, скрепленные поперечными планками посредством гвоздей. Щиты изготавливают из обрезных пиломатериалов хвойных и мягко-лиственных пород влажностью до 22 %. Помимо балочных, бывают панельные перекрытия. Перед устройством перекрытий необходимо разбить оси укладываемых балок и проверить горизонтальность опор под их укладку. В том случае, когда кирпичные или бетонные опоры под укладку балок имеют разницу в уровнях, необходимо ее устранить путем нанесения раствора на опоры и выравнивания их.

Рис. 143. Междуэтажное деревянное перекрытие: 1 – черепной брусок балки; 2 – щиты перекрытий; 3 – балка; 4 – слой гидроизоляции (толь); 5 – лага; 6 – доски пола; 7 – слой звукоизоляции; 8 – листы гипсокартонные. Деревянные перекрытия Перекрытия состоят из балок, щитов, подшивных потолков, полов, утеплителя и др. Балки – основная несущая конструкция, предназначенная для устройства чердачных, междуэтажных и цокольных перекрытий в одно-, двухэтажных жилых и одноэтажных общественных зданиях. Балки могут изготовляться из цельной либо из клееной древесины. В зависимости от числа черепных брусков они подразделяются на следующие типы: БЦ0 – из цельной древесины без черепных брусков; БЦ1 – из цельной древесины с одним черепным бруском; БЦ2 – из цельной древесины с двумя черепными брусками; БК0 – из клееной древесины без черепных брусков; БК1 – из клееной древесины с одним черепным бруском; БК2 – из клееной древесины с двумя черепными брусками. В зависимости от защитной обработки балки подразделяют на два вида: с защитой от биоразрушения (антисептирование) и с защитой от биоразрушения и возгорания. Балки выпускают длиной 2990–4590 мм, высотой 150, 175, 180 мм, шириной: БЦ0, БК0 – 50 ± 2 мм; БЦ1, БК1 – 90 ± 4 мм; БЦ2, БК2 – 130 ± 6 мм. Балки изготовляют из пиломатериалов хвойных пород, а черепные бруски – из древесины хвойных и лиственных пород (осины, ольхи). Основные требования к качеству древесины состоят в следующем: сквозные трещины, выходящие в торец, допускаются длиной до 10 мм, на пластях и кромках допускаются трещины глубиной до 12 мм и суммарной длиной не более 1/3 длины балки; трещины в черепных брусках, не выходящие в торец, допускаются длиной до 100 мм. Сучки гнилые, табачные, загнившие, несросшиеся, находящиеся на кромках, не допускаются. Влажность исходного материала для изготовления балок из цельной древесины должна быть до 20 %, а клееных балок – 12 ± 3 %.

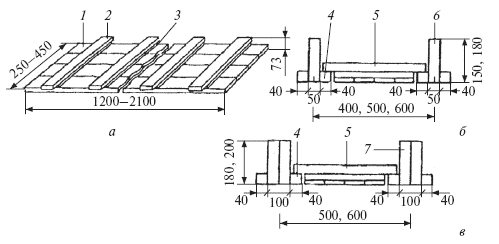

Балки БЦ изготовляют следующим образом: пиломатериал нужной толщины, а по возможности и ширины подбирают на складе, затем он поступает в цех. Необрезной пиломатериал раскраивают на круглопильных станках по длине и ширине с удалением дефектов (пороков) и направляют для сколотки (сборки). Собирают балки в шаблоне. Обрезной пиломатериал торцуют на требуемый размер и также отправляют на сколотку. Черепные бруски, предназначенные для опирания на них щитов перекрытий, также получают путем раскроя пиломатериалов по длине и ширине. Черепные бруски крепят к балкам гвоздями размером 4x100 мм с шагом 200 мм, причем крайний гвоздь на черепном бруске должен забиваться не ближе 95 мм от торца черепного бруска. Отклонения расстояний между гвоздями по длине балок должны быть не более ±10 мм, а между гвоздями и кромками черепных брусков – не более ±3 мм. При сборке нужно следить за тем, чтобы гвоздь, проходя через черепной брусок, попадал в древесину балки. Если гвоздь изогнулся, его необходимо выдернуть и забить новый. В сучки гвозди забивать не следует – нужно отступить немного от этого места. После сборки (сколотки) балки подвергают биологической защите, т. е. антисептируют и маркируют штампом из несмываемой краски. Хранят балки в штабелях на прокладках, разложив их по маркам. Щиты перекрытий (рис. 68, а) укладывают в деревянных сборных перекрытиях между балками (рис. 68, б, в) на черепные бруски. Они представляют собой доски настила, скрепленные гвоздями с поперечными планками и подкладками. Щиты перекрытий изготовляют из древесины хвойных и лиственных пород (осины, липы, березы) влажностью до 22 %. Для изготовления щитов можно применять пиленые обрезные доски, очищенные от коры. Поперечные планки скрепляют с досками настила гвоздями, пробивая их насквозь и загибая поперек волокон древесины. Отклонения формы щитов не должны превышать от прямолинейности 4 мм/м, перпендикулярности 2 мм/м, плоскостности 4 мм/м. Для щитов перекрытий допускаются следующие отклонения от номинальных размеров: по длине ±5 мм, ширине ±5 мм, толщине ±3 мм. Щиты защищают от биоразрушения путем пропитки раствором биозащитного препарата (антисептирование). ld_gn_b_1(); Устройство полов из штучных досок трудоемко, поэтому на строительстве для настилки полов применяют щиты, изготовленные на деревообрабатывающих предприятиях.

Рис. 68. Конструкция деревянного перекрытия: а – щит перекрытия; б – перекрытие с одинарными балками; в – перекрытие с составными балками; 1 – доски настила; 2 – поперечная планка; 3 – подкладка; 4 – черепной брусок; 5 – щит перекрытия; 6 – одинарная балка; 7 – составная балка

Щиты деревянные однослойные применяются в жилых и общественных зданиях для покрытия пола. В зависимости от конструкции подразделяются на три типа: ОЩ1, ОЩ2 и ОЩ3. Щит типа ОЩ1 состоит из фрезерованных реек, соединенных по кромкам без клея в паз и гребень. По торцам рейки щита скрепляются шпонками, установленными на клею. Щит ОЩ2 состоит из фрезерованных реек, соединенных по кромкам в паз и гребень без клея. Для повышения прочности посередине длины щита рейки скрепляются П-образными металлическими скобами, забитыми с нелицевой стороны щита. По торцам рейки щита скрепляются такими же скобами, забитыми под гребнем и в паз в местах их соединения. Щит ОЩ3 состоит из фрезерованных реек, соединенных по кромкам в паз и гребень или на гладкую фугу на клею. В щите допускается продольное и поперечное расположение реек по длине щита. Щиты каждого типа делятся на марки А и Б. Щиты ОЩ1, ОЩ2 имеют толщину 17, 22, 27 ± 0,2 мм, ширину 300, 400 и 600 ± 0,3 мм, длину 300, 400 и 600 ± 0,3 мм. Щиты ОЩ3 имеют толщину 17, 27 ± 0,2 мм, ширину 300–600 ± 0,3 мм с градацией в 100 мм, длину 300—1200 ± 0,3 мм с градацией через 100 мм. Щиты изготовляют из древесины березы, осины и других мягких лиственных пород, которые по механическим и эксплуатационным свойствам не уступают древесине осины, а также из отходов древесины хвойных пород. Влажность древесины щитов должна быть 8 ± 3 %. Щиты толщиной 22 и 27 мм укладывают по лагам, толщиной 17 мм – по сплошному основанию. Укладка щитов по лагам производится так, чтобы рейки их располагались перпендикулярно лагам. Изготовляют щиты следующим образом: из досок, отходов выпиливают рейки по ширине и толщине с припуском на обработку, после чего их фрезеруют на четырехстороннем продольно-фрезерном станке с четырех сторон с образованием профиля, затем торцуют на нужный размер по длине, после чего в шаблоне их собирают в щиты нужного размера, затем в щитах выбирают пазы для шпонок, в которые вставляют их на клею. После схватывания клея щит обрабатывается в шаблоне по параметру с четырех сторон на фрезерном станке с образованием пазов и гребней. МОНТАЖ ПЕРЕКРЫТИЙ

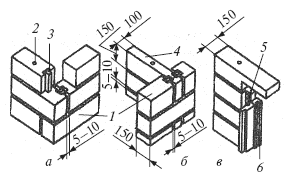

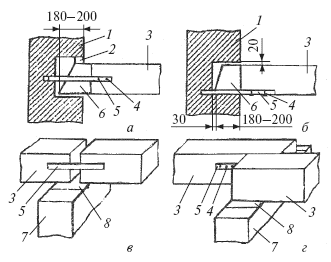

До укладки концы балок длиной 750–800 мм, опирающиеся на стены (каменные), со всех сторон антисептируют пастой 200. Их можно покрыть смолой или битумом и обернуть двумя слоями толя или рубероида. В отапливаемых каменных зданиях концы балок (рис. 144) перекрытий укладывают в стену на глубину 180–200 мм и заделывают наглухо раствором, причем торец балок должен отстоять от стены на расстоянии 30 мм. Концы балок зарезают на «ус» со скосом. Скос у балок делают для лучшего испарения влаги с торцов и увеличения воздушной прослойки между концом балки и стеной.

Рис. 144. Укладка (опирание) балок на стены: а – на наружную стену при глухой заделке; б – на наружную стену при открытой заделке; в – на внутреннюю несущую стену впритык; г – на внутреннюю несущую стену вразбежку; 1 – наружная стена (каменная); 2 – слой раствора; 3 – балка; 4 – гвозди; 5 – анкер (накладка металлическая); 6 – два слоя толя на мастике; 7 – внутренняя несущая стена; 8 – слой толя на мастике

При укладывании деревянных балок из сырой древесины на наружные стены толщиной 65 см и более гнезда для балок не заделывают, а оставляют открытыми. В деревянных рубленых домах балки врубают между верхними венцами сковороднем или полусковороднем, что придает зданию бо2льшую устойчивость. В каркасных и панельных домах балки укладывают на верхнюю обвязку. Сначала укладывают крайние балки, выверяют их, а затем остальные балки, располагая их по проекту. Балки кладут параллельно друг другу. Расстояние между ними проверяют шаблоном. Горизонтальность укладки балок выверяют уровнем. После укладки, выверки и закрепления балок гвоздями укладывают щиты перекрытия (наката). Щиты кладут между балками на черепные бруски и крепят к ним гвоздями, забиваемыми в планки щитов наискось. После укладки и закрепления щитов по ним укладывают слой толя или рубероида, а по нему – утеплитель. В панельных перекрытиях деревянные панели имеют ширину 600 и 1200 мм, длину 3000 и 3600 мм. Панели собирают в виде рам на гвоздях. ld_gn_b_1(); Плиты (облицовку) к раме можно крепить на клею с гвоздевой запрессовкой. Гвоздями крепят плиты к раме с шагом 250–300 мм, а при гвоздевой запрессовке без клея – с шагом 100–150 мм. Конец панели нужно обрабатывать антисептической пастой, и под него на стену уложить два слоя толя или рубероида на битумной мастике. Швы, образуемые между параллельно уложенными панелями, закрывают вкладышами. Панели укладывают так, чтобы их концы опирались на деревянные стены не менее чем на 60 мм, проверяют правильность укладки, после чего скрепляют их между собой гвоздями, забиваемыми наискось через вкладыш. Затем по ним настилают полы. Панели, имеющие массу более 60 кг, монтируют кранами. В отдельных проектах деревянных домов заводского изготовления предусмотрено устройство подшивных потолков вместо щитов перекрытий, при этом доски крепятся гвоздями к нижней грани балок. Подшивка потолка 5 час.

Подшивные потолки изготовляют преимущественно из досок хвойных пород толщиной 16–22 мм, 3-го и 4-го сортов. Во избежание коробления широкие доски (шире 120 мм) применять не рекомендуется. Все доски подшивных потолков должны иметь одинаковую толщину, иначе после закрепления их на потолке образуются провесы (уступы), а плитные материалы при облицовывании потолка будут иметь неровную поверхность. Работа по подшивке производится плотниками с подмостей. Устройство крыш 3 час.

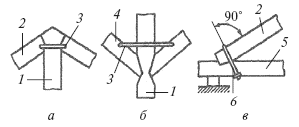

В зданиях, строящихся в лесоизбыточных районах, при устройстве крыш используют круглый лес. При монтаже крыш из бревен сначала укладывают мауэрлаты (подстропильные брусья), которые должны быть обработаны, проантисептированы или осмолены и обернуты после этого толем. Укладывают мауэрлаты по уровню, выверяя по горизонтали. По длине мауэрлаты сращивают вполдерева, скрепляя стык скобами. Все соединения элементов стропил должны быть плотно пригнаны, без щелей и зазоров. Дощатые висячие стропила небольшого пролета собирают у здания на бойке либо на предприятии и ставят на место в собранном виде. Стойку со стропильной ногой (рис. 145, а) после прирезки соединяют скобами. При соединении подкосов (рис. 145, б) со стойкой необходимо сначала прирезать их, подогнав к месту, а затем закрепить скобой. Стропильную ногу с затяжкой (рис. 145, в) соединяют стяжным хомутом. Подкосы после прирезки и подгонки соединяют с нижним прогоном и стропильными ногами на гвоздях, скобах. При установке стропильных ног из бревен шаг между ними делают 1,5–2 м, а из досок – 1–1,5 м.

Рис. 145. Крепление висячих стропил: а – соединение стойки со стропильной ногой; б – соединение подкосов со стойкой; в – соединение стропильной ноги с затяжкой; 1 – стойка под стропила; 2 – стропильная нога; 3 – скоба; 4 – подкос под стропильную ногу; 5 – затяжка; 6 – стяжной хомут

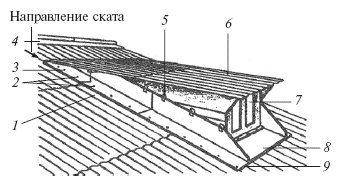

Наклонную стропильную систему из досок устраивают так же, как и в домах каркасной конструкции. Обрешетку делают из брусков, двойного сплошного или разреженного настила из досок и крепят к стропилам гвоздями. Под мягкую кровлю из рубероида или толя обрешетку делают в виде сплошного настила из двух слоев досок (двойной настил). Верхний слой называют защитным, а нижний – рабочим. Одинарный настил, сплошной или разреженный (зазор 20–30 мм), используют как основание для покрытия из асбестоцементных плоских плиток. Обрешетку из брусков сечением 50x50 мм применяют как основание под черепицу, волнистые листы из стеклопластика, асбестоцементные волнистые листы. Укладывают обрешетку на стропила с применением шаблонов. Основание – обрешетка должна быть ровной, без выступов. Обрешетку и настил не доводят до дымовых труб на 130 мм. На карнизных свесах делают сплошной настил, а в разжелобках – шириной 800 мм. Ровность основания – обрешетки проверяют, прикладывая к ней рейку длиной 3 м, причем зазор между рейкой и обрешеткой вдоль ската не должен быть более 5 мм, а поперек ската 10 мм. Деревянное основание под рулонную кровлю должно быть тщательно выверено, после чего в нем все выступы, острые углы должны быть устранены. После этого на основание наклеивают на мастике толь или рубероид, укладывая листы по длине вдоль ската. Число слоев покрытия делается по проекту или по расчету. На основание из железобетонных плит наклеивают толь или рубероид также на мастике. Укладку асбестоцементных волнистых листов или плоских асбестоцементных плиток, черепицы, листовой стали производят рядами, начиная от карниза к коньку в направлении от правого ската к левому. Швы нахлестки листов или плиток располагают с учетом стока воды. Кровельные материалы из плиток укладывают правильными рядами со следующим напуском: черепицу ленточную плоскую при двухслойной укладке – 180 мм, при чешуйчатой – 80–100 мм, а пазовую черепицу – 70 мм. Для асбестоцементных волнистых листов обыкновенного профиля напуск должен быть 120–140 мм, а для усиленного профиля – 200 мм, для плоских асбестоцементных плиток – 75 мм. При укладке первого ряда кровельных материалов нужно, чтобы край свешивался за карнизную доску у асбестоцементных волнистых листов на 50–100 мм, у плоских асбестоцементных плиток – на 30 мм, у черепицы – на 70 мм. Волнистые асбестоцементные листы и плитки крепят к обрешетке гвоздями. Карнизные свесы, слуховые окна, разжелобки, примыкания к дымовым трубам в кровлях делают из листов оцинкованной стали, которые соединяют между собой двойным фальцем. Слуховые окна на крышах делают в основном прямоугольной формы. Покрытие и отделка слухового окна приведены на рис. 146. Асбестоцементные кровли после покрытия окрашивают атмосферостойкими масляными красками, что придает им более красивый вид. Деревянная кровля (рис. 147) применяется в лесоизбыточных районах, где древесина является местным материалом. Кровли этого типа применяются для зданий временного типа (сараи, навесы, склады и т. п.) и реже в одноэтажных домах. Недостатками этого типа кровли являются недолговечность вследствие загнивания, сгораемости. В целях повышения долговечности элементы кровли антисептируют, окрашивают водостойкой масляной краской.

Рис. 146. Покрытие и отделка слухового окна: 1 – брусок обрешетки; 2 – шурупы; 3 – боковой уголок 120°; 4 – коньковая деталь; 5 – скоба; 6 – асбестоцементный волнистый лист; 7 – слуховое окно; 8 – передний уголок 120°; 9 – мастика

Рис. 147. Деревянная кровля (тесовая): а – двойная кровля; б – укладка досок вразбежку вдоль ската; в – укладка досок с укрытием зазоров нащельником; г – общий вид деревянной кровли; д – сечение доски; 1 – верхний ряд досок; 2 – нижний ряд досок; 3 – желобок для стока воды; 4 – коньковая доска; 5 – обрешетка; 6 – нижний свес крыши.

Деревянные кровли бывают из досок (тесовые), из плиток, гонта, кровельной драни. Срок службы деревянной кровли зависит от условий эксплуатации и колеблется в пределах 10–20 лет. Для покрытия крыш применяют профилированные доски хвойных пород толщиной 19–25 мм с выбранными в них пазами (желобками) для стока воды. Доски укладывают вдоль ската, т. е. длинной стороной перпендикулярно коньку. Доски крепят к основанию гвоздями. ld_gn_b_1(); Конек в тесовой кровле покрывают двумя гладкими досками, сколоченными под углом. Ендовы обделывают кровельной сталью либо рубероидом, а дымовые трубы – кровельной сталью. Промежуток между трубой и досками кровли должен быть 130–150 мм. Во многих зданиях для устройства крыши применяют фермы. До установки в проектное положение в фермах нужно подтянуть болты и тяжи и устранить имеющиеся дефекты. Поднимают фермы и другие строительные конструкции краном. Стропят фермы не менее чем в двух точках. После строповки и проверки прочности крепления ферму поднимают на высоту до 1 м, вновь проверяют прочность крепления, затем поднимают плавно, без резких движений со скоростью до 1,5 м/мин. Расчалками регулируют правильность подъема фермы и предотвращают ее вращение. Поднимают ферму несколько выше проектных опор, после чего с помощью расчалок ее разворачивают так, чтобы при медленном опускании она встала в проектное положение. Фермы устанавливают в проектное положение, начиная с крайних пролетов. Первую ферму после установки на место тщательно выверяют по горизонтали и вертикали и временно закрепляют. Каждую последующую ферму крепят к ранее установленной связями. Отклонения от проектного положения смонтированных несущих деревянных конструкций не должны превышать (мм): по длине конструкций ±20; по высоте ±10; в расстояниях между осями конструкции ±10; в смещении центра опорных узлов от центра опорных площадок ±10. Тема 2.4 Обшивка и облицовка стен (18 часов) Устройство каркасов 5 час. «Основные характеристики пластиковой вагонки Как правильно собрать станок для изготовления вагонки своими руками» Подготовительные работы

Любую работу следует начинать с тщательной и вдумчивой подготовки, и если рассказать вам про то, сколько для ремонта понадобится вагонки, мы не сможем, так как это вопрос индивидуальный, то вот привести подробный список инструментов и материалов вполне можем. Итак, приступим, что нам понадобится для монтажа каркаса и вагонки:

Ну, и конечно, рулетка с карандашом, которые просто обязаны быть в арсенале любого домашнего мастера.

Совет! Если ваши стены построены из газобетона, то от использования перфоратора лучше отказаться, так как из-за своей высокой мощности, он просто разобьёт отверстия в этом лёгком материале, и дюбель не будет там держаться. Итак, инструмент у нас под рукой, и мы смело переходим к следующему этапу. Подготовка стен

Многие этот этап просто игнорируют и пропускают, и совершенно зря, ведь именно от него будет зависеть насколько долго и насколько качественно прослужит вся отделка. На любых стенах, рано или поздно начинает скапливаться конденсат. Избавиться от него практически нереально, но можно предотвратить негативные последствия, которые он вызывает, такие как грибок или плесень.

Для этого нам понадобится специальная пропитка для стен глубокого проникновения с антисептиком в составе. Сама по себе она не избавит от вас от запотевания стен, но создаст такую микросреду, что вредоносные бактерии просто не смогут в ней жить, а, следовательно, и споры племени появляться не будут. Что касается каких либо рекомендаций на данном этапе, то можно сказать только одно: не жалейте грунтовку, чем обильнее она будет нанесена, тем лучше. Лучше сейчас потратить пару лишних тысяч рублей на неё, чем бороться с синими пятнами на вагонке впоследствии. Подготовка элементов каркаса

Чаще всего, каркас для монтажа деревянной вагонки изготавливают из деревянного бруса. Толщина тут не важна, вопрос скорее в удобстве крепления. Можно конечно использовать и металлический профиль для гипсокартона, но тогда крепить вагонку будет несколько сложнее. Мы же рассмотрим вариант именно с деревянным бруском, и ему, как и самой вагонке требуется дополнительная защита в виде пропитки. Она уберегает дерево от плесневения, и не позволяет заводиться жучкам внутри материала. Поэтому берём в руки кисть, которую мы заблаговременно приготовили, и обильно наносим пропитки на все стороны бруска. Тут тоже лучше забыть об экономии, так как каркас имеет непосредственный контакт со стеной, а значит, он в гораздо большей степени подвержен всяческим негативным воздействиям. Теперь, когда пропитка на брус нанесена, его нужно оставить сушиться. Процесс этот может занять несколько часов, и даже сутки, а значит, у нас есть время для следующего этапа. Совет! Работайте с пропиткой только в хорошо проветриваемом помещении или ещё лучше на улице, так как от резкого запаха может начать болеть голова, и более того, держаться в помещении он может потом на протяжении нескольких недель. Монтаж каркаса

Монтаж деревянной вагонки каркас, которой изготовлен из дерева, производится всегда перпендикулярно направлению панелей. То есть, если вы ставите панели вертикально, то обрешётка пойдёт горизонтально, и соответственно, наоборот. Это главное правило, которое нельзя забывать, в противном случае, у вас просто ничего не получится. Итак, в первую очередь нам необходимо нанести разметку на наши подготовленные стены, и для этого нам понадобятся рулетка, карандаш и уровень.

|

|||||||||

|

Последнее изменение этой страницы: 2021-01-08; просмотров: 313; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.139.107.241 (0.106 с.) |

Мы видим примерный набор инструментов, которые могут нам понадобиться при сооружении каркаса под обшивку стен вагонкой, но он не обязательно может включать все эти инструменты

Мы видим примерный набор инструментов, которые могут нам понадобиться при сооружении каркаса под обшивку стен вагонкой, но он не обязательно может включать все эти инструменты Строительный уровень поможет вам точно и ровно разметить стены для создания каркаса под из обшивку вагонкой

Строительный уровень поможет вам точно и ровно разметить стены для создания каркаса под из обшивку вагонкой Дрель или дрель-шуруповёрт поможет вам прикрепить к любой стене каркас под вагонку, а в последствии и саму вагонку к каркасу

Дрель или дрель-шуруповёрт поможет вам прикрепить к любой стене каркас под вагонку, а в последствии и саму вагонку к каркасу Рулетка и карандаш — это атрибуты любого строительного мастера и не только, эти инструменты всегда должны быть в доме

Рулетка и карандаш — это атрибуты любого строительного мастера и не только, эти инструменты всегда должны быть в доме Перед началом работ по сооружению каркаса для обшивки стен вагонкой, необходимо тщательно подготовить стены, чтобы избежать в будущем заражения плесенью или грибком

Перед началом работ по сооружению каркаса для обшивки стен вагонкой, необходимо тщательно подготовить стены, чтобы избежать в будущем заражения плесенью или грибком На фотографии мы видим пример уже обработанной специальными защитными средствами вагонки, впоследствии на ней вряд ли появиться грибок или плесень

На фотографии мы видим пример уже обработанной специальными защитными средствами вагонки, впоследствии на ней вряд ли появиться грибок или плесень При создании деревянного каркаса, все его элементы необходимо обработать специальными составами, чтобы они в будущем не испортились, по разным причинам, и прослужили как можно дольше

При создании деревянного каркаса, все его элементы необходимо обработать специальными составами, чтобы они в будущем не испортились, по разным причинам, и прослужили как можно дольше При создании каркаса под обшивку стен вагонкой, необходимо учитывать, как именно вы будите монтировать саму вагонку, вертикально или горизонтально, от этого зависит, как монтировать каркас

При создании каркаса под обшивку стен вагонкой, необходимо учитывать, как именно вы будите монтировать саму вагонку, вертикально или горизонтально, от этого зависит, как монтировать каркас