Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет усилия пресса при прессовании профиля

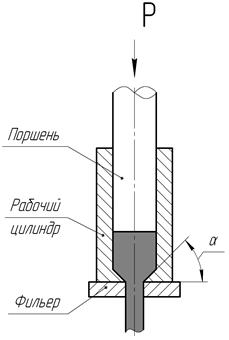

Расчет усилия прессования необходим для правильного выбора оборудования при изготовлении профиля. Усилие прессования в общем случае определяется по формуле Р = Fп ∙r∙Sп/Sф/Sina

где Fп – площадь прессующего поршня (мм2); r – удельное давление течения металла при прессовании (кг/мм2); Sц– площадь цилиндра (мм2); Sф– площадь фильера (мм2); a – угол перехода образующей цилиндра прессования в плоскость фильера (рис. 19).

Рис. 19 – Угол перехода образующей цилиндра прессования в плоскость фильера

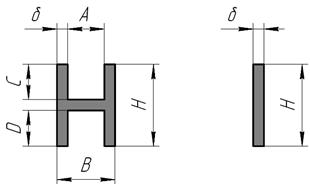

Угол a не должен превышать 600, в противном случае длина образующей перехода от цилиндрической части в фильер увеличивается, что приводит к увеличению потерь на трение металла о стенку, хотя удельное давление течения металла при этом незначительно упадет. Для изготовления витражей в классической технике профиль изготавливается Н-образного сечения с размерами, приведенными в таблице 1. Таблица 1

Удельное давление прессования профиля через фильер может быть определено по приближенной аналитической формуле

ρ=σВt(1+0,167∙Dп/Hп–0,33∙Н2п/D2п)

где σВt - предел прочности металла при температуре деформации, кг/мм2; Dп - диаметр поршня, мм2; Нп – высота поршня, мм2.

Рис. 20 – Зависимость предела прочности металла от температуры

При температуре прессования 280-3000С σВt=0,07 кг/мм2. Эта формула действительна для отношения Dп/Нп>2 и большом коэффициенте трения (f>0,3). Она может быть использована и при значениях Dп/Нп<2, если удельное давление, вычисленное по ней, будет больше принятой величины GBt. В других случаях при Dп/Нп<2 удельное давление вычисляют по следующей формуле:

ρ=σВt(1–f/4·Dп/Hп)

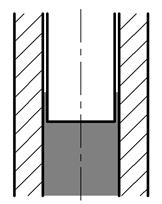

где f – коэффициент трения между поршнем и цилиндром, обычно f=0,3÷0,5. Коэффициент f учитывает наличие трения между поршнем и цилиндром. При движении поршня в цилиндре без металла, трение практически отсутствует, поскольку имеется зазор между трущимися поверхностями. В процессе прессования в зазор проникает свинец, поскольку его пластичность довольно высока, что приводит к появлению значительного усилия трения (рис. 21).

Рис. 21 – Проникновение свинца в зазор между поршнем и цилиндром при прессовании

Фильер представляет собой металлическую пластину цилиндрической формы со специально изготовленным отверстием, поперечное сечение которого соответствует сечению необходимого профиля (рис. 22).

Рис. 22 – Эскиз поперечного сечения профиля

Для расчета необходимого усилия пресса данные берутся из таблицы 1 и рисунков 19, 20, 21.

Витраж в технике «Тиффани»

Историческая справка

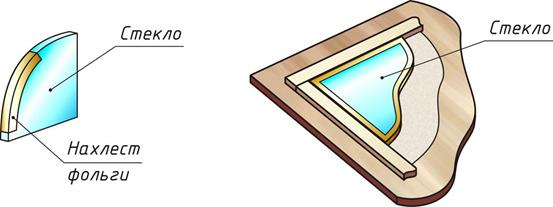

Технология «Тиффани» появилась в 20 веке и носит название своего создателя. Основное отличие технологии заключается в технике скрепления стекол, что позволяет создавать даже объемные изделия. Как и в классическом стиле свинца, прежде всего, разрабатывается эскиз в различных вариантах, изготавливается картон, затем его помещают на подвитражную доску и закрепляют угловыми рамками. В технике «Тиффани» отсутствует отдельный рамочный профиль. Следующим этапом является вырезание углового стекла. Сдвиг стекольного реза, учитывающий ширину перемычки Н-образного профиля не делается. Кромки стекла тщательно обрабатываются и обворачиваются специальной лентой из латунной фольги по замкнутому контуру. Обворачивание фольгой должно быть выполнено очень тщательно и обеспечивать плотное ее прилегание к стеклу. От этого зависит прочность пайки фольги а, следовательно, и прочность соединения и всего витража. Ширина этой ленты должна быть такой, чтобы нахлест на лицевую часть стекла не превышал 1÷1,5 мм, причем необходимо обеспечить равномерность нахлеста с обеих сторон стекла. После этой операции стекло устанавливается в начальный угол витража (риc. 23).

Рис. 23 – Оборачивание торца стекла фольгой и его установка в начальный угол витража

Затем вырезается первое стекло первой волны. Подгонка стыка стекол должна быть очень тщательной, от этого зависит ширина профиля на лицевой части витража. Если в стыке стекол будет зазор, то в этом месте ширина пайки, а следовательно и профиля будет больше, что отрицательно скажется на внешнем виде витража (рис. 24).

Рис. 24 – Образование уширения профиля

После подгонки торец стекла оборачивают фольгой по всему периметру и устанавливают в поле витража. Спаивание фольги производят паяльником мощность до 40 Ватт, а в качестве припоя используют канифоль. Эта операция считается наиболее ответственной, поскольку припой должен полностью заполнить паз (рис. 25), не вытекая на обратную сторону витража. От качества пайки зависит прочность витража.

Рис. 25 – Заполнение припоем паза между стеклами

Таким образом, набирается поле всего витража. Дальнейшие операции по сборки и герметизации витража аналогичны операциям при изготовлении классических витражей.

Изготовление объемных изделий в технике «Тиффани»

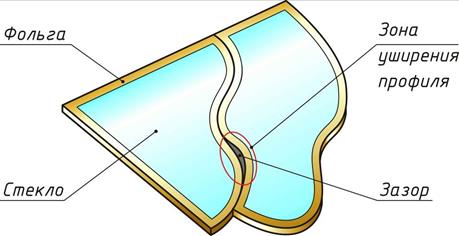

Техника «Тиффани» позволяет изготавливать витражи, не замыкая витражное поле в стеклопакет. Классические витражи, а также наборные витражи, выполненные в различных техниках, обязательно должны быть замкнуты в стеклопакет, поскольку стекла садятся в профиль с зазором, что не обеспечивает прочность полотна. Следовательно, изготовление в подобных техниках объемных изделия невозможно. Точность подгонки стекол в технике «Тиффани», а также тщательность пайки фольги позволяет получить соединения, выдерживающие некоторые нагрузки. Следовательно, появилась возможность изготавливать объемные изделия типа лампы, вазы различного назначения, подцветочники, абажуры и т. д. Сложность, прежде всего, заключается в том, что после разработки дизайна изделия необходимые эскизы разрабатываются в натуральную величину, а изготовление картона вообще нецелесообразно. При изготовлении эскиза необходимо учитывать, что чем выше пересеченность рельефа изделия, тем стекла должны быть мельче, чтобы они смогли точнее повторить контур рельефа. Вырезание и обработка таких стекол затруднительна, но позволяет точнее передать замысел автора, что повышает ценность изделия. Вместо картона изготавливается объемный шаблон изделия правильной или неправильной формы с основанием опорного кольца (рис. 26). Правильной формой считается шар, но такая форма применяется редко. В основном в основании шаблона лежит контур неправильной формы с плавными переходами.

Рис. 26 – Шаблон объемного изделия с основанием опорного кольца

В зависимости от того, каково нормальное положение изделия, шаблон изготавливается прямым или обратным. Например, для ваз, чье естественное положение воронкой вверх, шаблон должен быть обратным (рис. 26), то есть ваза изготавливается в перевернутом виде. Шаблон абажура лампы делается прямым, и он изготавливается в естественном положении. Шаблон может быть изготовлен из различных материалов кроме металла. Металл не применяется, поскольку имеет высокую теплопроводность, что отрицательно сказывается при спаивании стекол, а также он труден в обработке неправильных форм. Обычно применяют дерево. Как правило, цельный массив дерева не применяют. Это связано с тем, что готовый шаблон со временем высыхает, на нем появляются трещины, затрудняющие работу со стеклом, а также такое дерево при изменении влажности меняет свою геометрическую форму. Заготовку шаблона набирают из отдельных предварительно хорошо высушенных брусочков дерева и склеивают их. Как правило, в основном выбирают кедр, липу или ель, поскольку эти сорта древесины хорошо обрабатываются.

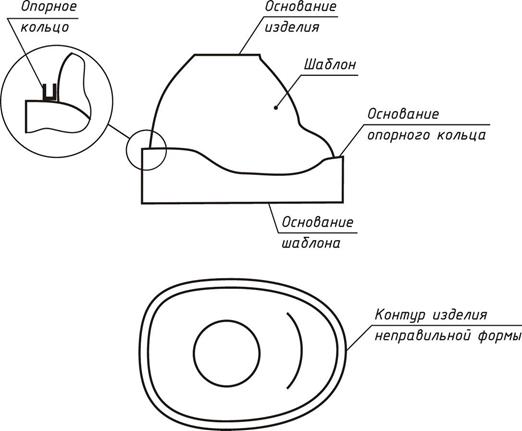

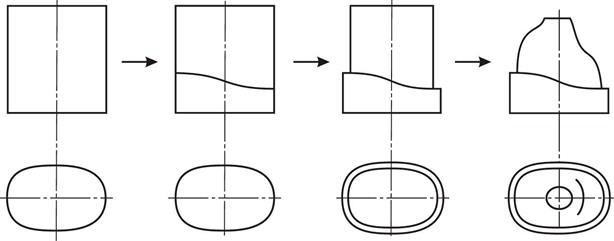

Инструментом для изготовления шаблона служат резцы по дереву различной конфигурации. После изготовления заготовки шаблона (рис. 27, а) обрабатывают плоскость его основания, и прорисовывается контур изделия. Затем по контуру изделия из заготовки вырезается призма. Следующий этап – нанесение контура опорного кольца (рис. 27, б) и вырезание основания опорного кольца (рис. 27, в).

Рис. 27 – Поэтапное изготовление шаблона

Опорное кольцо служит для придания изделию дополнительной прочности. Изготавливается оно из латунной фольги не намного толще, нежели фольга, служащая для оборачивания стекол. Опорное кольцо укладывается на основание опорного кольца, точно повторяя его форму. Поперечное сечение кольца имеет П-образную форму. Изготавливается опорное кольцо путем гибки ленты на специальной призме из металла и имеющей вид шины толщиной, соответствующей толщине стекла. При сборке изделия, вырезанные и подогнанные стекла устанавливаются в паз опорного кольца. Если изделие состоит из нескольких фрагментов, то их, как правило, соединяют между собой, спаивая опорные кольца. Далее из заготовки с основанием опорного кольца вырезается шаблон (рис. 27, г). Его поверхность тщательно обрабатывается и прожигается открытым огнем для удаления древесной пыли и заусенцев. Обжиг не должен повредить склейку и привести к растрескиванию шаблона. Готовый шаблон нельзя чем-либо покрывать (краской, олифой или лаком) поскольку при пайке эти материалы могут прилипать к профилю и затруднять пайку с обратной стороны. Далее на шаблоне, так же как и на картоне в случае изготовления плоского витража, прорисовываются контуры стекол. Затем на шаблон устанавливается опорное кольцо и спаивается. Набор стекол начинают с нижнего ряда. Подходящее по размеру и цвету стекло устанавливают в паз опорного кольца и переводят на него контур с шаблона (рис. 28). Затем по контуру вырезают профиль стекла. Не всегда удается перевести контур стекла, поскольку не позволяет его прозрачность. В этом случае сначала вырезают согласно эскизу шаблон стекла из бумаги, переводят его на стекло и вырезают. Торцы вырезанного стекла тщательно обрабатывают на специальном наждаке и подгоняют по углу шаблона (рис. 29). Угол торца стекла должен быть перпендикулярен касательной к деревянному шаблону по всему периметру. Такая подгонка стекла обеспечит более прочную пайку изделия. Затем фольгой оборачиваются только те части торца стекол нижнего ряда, которые не закрываются опорным кольцом.

Рис. 28 – Перевод контура стекла

Рис. 29 – Подгонка торца стекла

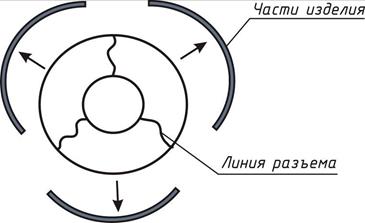

Таким образом, набираются стекла нижнего ряда изделия по замкнутому контуру, затем следующего ряда и так далее до последнего стекла. Последовательно каждое стекло припаивается к каждому предыдущему. Если в эскизе изделия предусмотрено какое-либо отверстие, то оно, для прочности может быть замкнуто по контуру замыкающим профилем аналогично опорному кольцу. После завершения операций набора стекол и пропаивания фольги изделие снимается с шаблона и пропаивается с обратной стороны. При выполнении этой операции необходимо не допустить протекания припоя в виде капель на лицевую сторону. Иногда изделие с шаблона снять невозможно, поскольку он имеет либо поднутрения либо пережимы, например, на ножке настольной лампы (рис. 30). В этом случае опорное кольцо снизу и замыкающее кольцо сверху устанавливаются после сборки изделия. На шаблоне, при прорисовывании контуров стекол, наносится линия разъема изделия. Линий разъема может быть две и более, что зависит от сложности конструкции (рис. 31).

Рис. 30 – Поднутрение и пережим на ножке настольной лампы

Рис. 31 – Линия разъема изделия

При наборе стекол по линии разъема фольга не спаивается по всей длине, а лишь скрепляется отдельными точками припоя. После набора стекол и пропаивания всего изделия точки крепления удаляются, а изделие снимается по частям. Затем части изделия устанавливаются в заранее подготовленные опорное и замыкающее кольца, подгоняются и пропаиваются (рис. 32).

Рис. 32 – Снятие изделия по частям

Прочность пайки изделия позволяет инкрустировать в него изделия из камней и металлов. Особенно эффектно смотрится инкрустация из металлов в виде филиграни и зерни. При необходимости установки в изделие всевозможных деталей (например: деталей крепления патрона лампы в торшере, выключателя и т.д.) в его конструкции заранее предусматриваются специальные дополнительные усиливающие вставки, которые монтируются в процессе сборки изделия (рис. 33).

Рис. 33 – Монтаж дополнительной конструкции

Витраж в технике латуни

Технология выполнения витража в технике латуни отличается от классической техники свинца только методом получения латунного профиля. Свинцовый профиль изготавливается методом прессования, а латунный – методом гибки на специальных вальцах. Латунный профиль может быть как П-образным так и Н-образным (рис. 21). Сложность изготовления витража в этой технике заключается в ограниченной пластичности профиля. Особенно сложно изогнуть Н- образный профиль. Для упрощения гибки полочку стекольного паза делают маленькой, что приводит к необходимости тщательной подгонки стекол с целью предотвращения возникновения зазоров. Дальнейшее изготовление витража вплоть до сборки, герметизации стеклопакета и его установки в стекольный проем идентично технологии классического свинцового витража.

При использовании П-образного профиля технология одинакова с технологией витража в технике «Тиффани».

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-12-09; просмотров: 609; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.149.26.246 (0.042 с.) |