Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

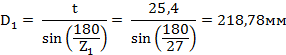

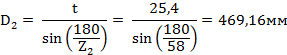

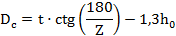

Определение диаметров делительных окружностей звездочек

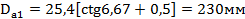

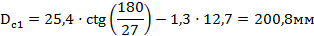

Ведущая звездочка

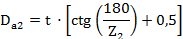

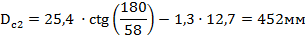

Ведомая звездочка

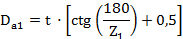

Определение диаметров окружностей вершин зубьев Ведущая звездочка

Ведомая звездочка

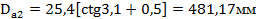

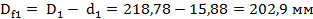

Определение диаметров окружностей впадин Ведущая звездочка

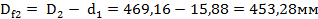

Ведомая звездочка

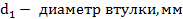

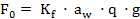

где Окружная сила, передаваемая цепью

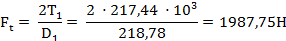

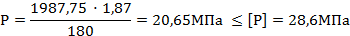

Проверка цепи на удельное давление в шарнирах

где

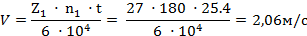

Условие соблюдается. Определение скорости цепи

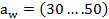

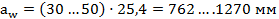

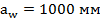

Определение межосевого расстояния Если межосевое расстояние не оговорено в задании, его определяют конструктивно так, чтобы оно находилось в пределах

Предварительно принимаем,

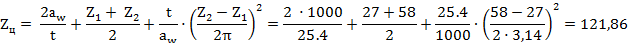

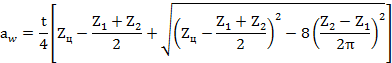

Округляем до целого четного числа, чтобы обеспечить более равномерный износ звездочек и цепей. Принимаем Уточнение межосевого расстояния

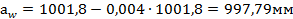

Для свободного провисания цепи необходимо уменьшить межосевое расстояние на 0,2….0,4

Окончательно принимаем, Сила предварительного натяжения цепи

где

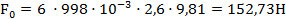

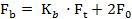

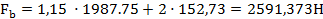

Определяем нагрузку на валы

где Принимаем

Сила Расчетный коэффициент запаса прочности цепи

Допускаемый коэффициент запаса прочности

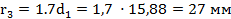

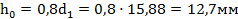

Расчетный коэффициент запаса прочности больше допускаемого. Условие прочности и долговечности цепи выполнено. Определение размеров зубьев и венцов звездочек Размеры зубьев и венцов звездочек определяются в зависимости от параметров выбранной цепи. Радиус закругления зуба

Расстояние от вершины зуба до линии центров дуг закругления

Диаметр обода

для ведущей звездочки

для ведомой звездочки:

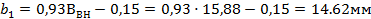

Радиус закругления зуба Ширина зуба звездочки

где ВВН – внутренняя ширина цепи, мм (таблица 3.5)

Предварительный расчет валов После определения межосевых расстояний, диаметров и ширины колес и размеров червяков приступают к разработке конструкции редуктора. Первым этапом конструирования является разработка эскизного проекта. При эскизном проектировании определяют расположение деталей передач, расстояния между ними, ориентировочные диаметры ступеней валов, выбирают типы подшипников и схемы их установки. Эти вопросы являются общими для всех типов редукторов. Основными критериями работоспособности проектируемых редукторных валов являются прочность и выносливость. Они испытывают сложную деформацию – совместное действие кручения, изгиба и растяжения (сжатия). Деформация кручения на валах возникает под действием вращающих моментов, приложенных со стороны двигателя и рабочей машины. Деформация изгиба валов вызывается силами в зубчатом (червячном) зацеплении закрытой передачи и консольными силами со стороны открытых передач и муфт. А так как напряжения, возникающие в валах от растяжения, небольшие в сравнении с напряжениями от кручения и изгиба, то их обычно не учитывают. Для редукторов общего назначения рекомендуется изготовлять простые по конструкции гладкие валы одинакового номинального диаметра по всей длине; для обеспечения требуемых посадок деталей предусматриваются на участках вала соответствующие отклонения диаметра. Но если места посадок отдалены от конца вала, то установка деталей затрудняется. Поэтому для удобства сборки и разборки узла вала, замены подшипников и других насаживаемых деталей применяется ступенчатая конструкция вала. Диаметр выходного конца вала редуктора не должен отличаться от диаметра вала электродвигателя больше чем на 20%. При выполнении этого условия соединение валов осуществляют стандартной муфтой. Расчет редукторных валов производится в два этапа: 1-й – проектный (приближенный) расчет валов на чистое кручение; 2-й – проверочный (уточненный) расчет валов на прочность по напряжениям изгиба и кручения.

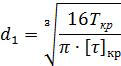

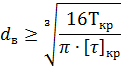

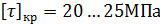

Редукторный вал представляет собой ступенчатое цилиндрическое тело, количество и размеры ступеней которого зависят от количества и размеров устанавливаемых на вал деталей. Поэтому проектный расчет ставит целью определить ориентировочно геометрические размеры (диаметр и длину) каждой ступени вала. Проектный расчет валов выполняется по напряжениям кручения (как при чистом кручении), т.е. при этом не учитывают напряжения изгиба, концентрации напряжений и переменность напряжений во времени (циклы напряжений). Поэтому для компенсации приближенности этого метода расчета допускаемые напряжения на кручение применяют заниженными. При этом рекомендуется принимать меньшие значения

где

В проектируемых редукторах для валов рекомендуется применять термически обработанные среднеуглеродистые и легированные стали 40Х, 45 и Ст6, для которых принимают пониженное значение Полученный результат округляют по ГОСТ 6636-69 до ближайшего значения из ряда R40: 18 – 19 – 20 – 21 – 22 – 24 – 25 – 26 – 28 – 30 – 32 – 34 – 36 – 38 – 40 – 42 – 45 – 48 – 50 – 52 – 55 – 60 – 63 – 65 – 70 – 75 – 80 – 85 – 90 – 95 – 100мм. После определения диаметра выходного конца соответствующего вала остальные участки определяются конструктивно, ориентируясь на рисунок 4.1 и рекомендации для определения размеров ступеней валов одноступенчатых редукторов (таблица 4.1).

Таблица 4.1 – Определение размеров ступеней валов редукторов, мм

Примечания. Значения высоты бортика t, ориентировочные величины фаски ступени f и координаты фаски подшипника r определить в зависимости от диаметра ступени d:

Рисунок 4.1 – Схемы валов: а) червяка; б) шестерни цилиндрической; в) шестерни конической; г) тихоходный (вал колеса)

Контрольные вопросы:

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-11-23; просмотров: 266; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.16.15.149 (0.032 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

(таблица 3.5)

(таблица 3.5)

проекция площади шарнира,

проекция площади шарнира,  = 180

= 180

t

t

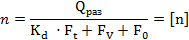

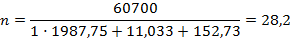

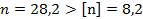

. Определяем число звеньев

. Определяем число звеньев

.

.

, округлив полученное значение до целого числа

, округлив полученное значение до целого числа

.

.

- коэффициент провисания цепи. Зависит от угла наклона

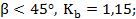

- коэффициент провисания цепи. Зависит от угла наклона  передачи к горизонту. При

передачи к горизонту. При

;

;

- коэффициент нагрузки вала. При угле наклона

- коэффициент нагрузки вала. При угле наклона  при

при

направлена по линии центров звездочек.

направлена по линии центров звездочек.

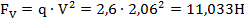

- натяжение от центробежных сил цепи при огибании звездочек

- натяжение от центробежных сил цепи при огибании звездочек

(таблица 3.7)

(таблица 3.7)

.

.

для быстроходных валов и большие значения

для быстроходных валов и большие значения

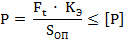

- крутящий момент на данном валу, Нмм;

- крутящий момент на данном валу, Нмм; .

.