Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет закрытой конической зубчатой передачи

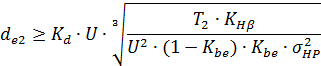

Расчет конических передач ведется по формулам, аналогичным цилиндрическим, записанным в параметрах эквивалентных цилиндрических колес, делительные окружности которых представляют собой развертки средних дополнительных конусов. При этом на основе опытных данных принимают, что конические прямозубые передачи могут передавать нагрузку, равную 0,85 от допускаемой нагрузки эквивалентной цилиндрической передачи. Применение прямозубых конических колес ограничено окружными скоростями до 2м/с. При более высоких скоростях целесообразно применять колеса с круговыми зубьями как обеспечивающие более плавное зацепление и большую несущую способность. Кроме того, они менее чувствительны к нарушению точности взаимного расположения колес, их изготовление проще и производится на специальных станках для нарезания и шлифования этих колес в условиях массового и мелкосерийного производства. 1. Определяем главный параметр – внешний делительный диаметр конического колеса

где

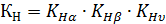

Для выбора коэффициента

и принимают вид опор на валах и твердость материалов зубчатых колес.

Таблица 2.14 – Значения коэффициентов

2. Полученный результат 3. Определяем число зубьев колеса

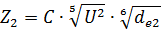

где С – коэффициент, зависящий от твердости поверхности колес; С = 11,2 при твердости поверхностей обоих зубчатых колес более НВ 350; С = 18 при твердости поверхности обоих зубчатых колес менее НВ 350 и С = 14 при твердости поверхности зубьев только колеса менее НВ 350. Значение 4. Находим число зубьев шестерни

Полученное значение

Таблица 2.15 – Ширина венца конического зубчатого колеса

5. Находим внешний окружной модуль

Полученное значение округляем по ГОСТ 9563-60 до стандартного значения: 1,5 - 1,75 - 2,0 - 2,25 - 2,5 - 2,75 - 3,0 - 3,5 - 4,0 - 4,5 - 5,0 - 5,5 - 6,0мм.

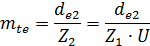

6. Определяем фактическое передаточное число

7. Уточняем значение

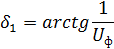

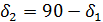

8. Находим угол делительного конуса шестерни

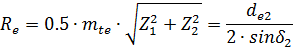

9. Вычисляем внешнее конусное расстояние

10. Уточняем значение коэффициента ширины зубчатого венца

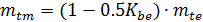

11. Находим значение среднего окружного модуля (без округления)

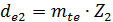

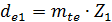

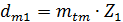

12. Вычисляем средние делительные диаметры шестерни и колеса

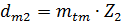

13.Находим окружную скорость на среднем делительном диаметре и степень точности передачи по таблице 2.6

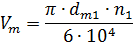

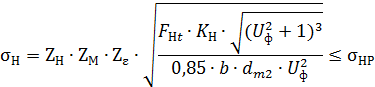

14. Проверяем передачу на контактную выносливость по формуле

где

Допускаемая недогрузка передачи 15. Проверяем передачу на изгиб по выражению

где

Таблица 2.16 – Значения коэффициента

где

где

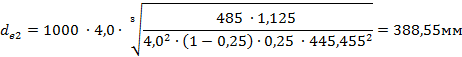

Если при проверочном расчете ПРИМЕР 2.3. РАСЧЕТ ПРЯМОЗУБОЙ КОНИЧЕСКОЙ ПЕРЕДАЧИ Исходные данные для расчета: U – передаточное число 4,00 n1 – частота вращения шестерни, мин -1 400 Т2 – крутящий момент на валу колеса, Нм 485 tч – срок службы передачи, ч 18000

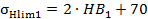

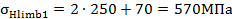

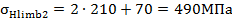

Так как в задании нет особых требований в отношении габаритов передачи, выбираем материалы со средними механическими характеристиками (таблица 2.1): - для шестерни: сталь 40ХН термическая обработка - улучшение - для колеса: сталь 45 термическая обработка - улучшение : НВ 210

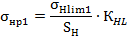

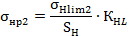

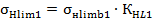

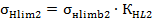

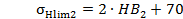

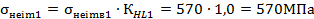

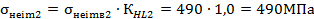

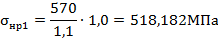

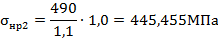

В расчетную формулу определения внешнего делительного диаметра конического колеса подставляется меньше из получаемых значений SН – коэффициент безопасности. Для зубчатых колес с однородной структурой материала SН = 1,1.

где КНL – коэффициент долговечности;

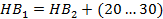

где При выборе материалов и термообработки необходимо выполнять условие:

Тогда:

где

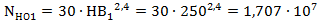

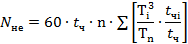

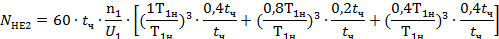

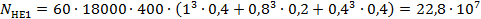

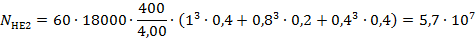

При постоянном значении частоты вращения зубчатых колес ni = n = const. где В соответствии с графиком нагрузки (задается в задании на проектировании). Для шестерни:

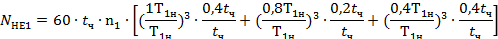

Для колеса:

При

Тогда:

При этом получаем

Для прямозубых колес за расчетное напряжение принимается минимальное допустимое контактное напряжение шестерни или колеса. Тогда в расчетную формулу для определения внешнего делительного диаметра колеса подставляем Требуемое условие выполнено:

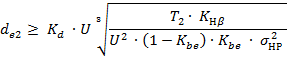

Проектировочный расчет Расчет зубьев на контактную выносливость где

где b – ширина зуба, мм

Рекомендуется принимать Для выбора коэффициента

Тогда предварительно приняв в опорах валов роликовые подшипники и твердость материала зубчатых колес НВ ≤ 350 получаем Принимаем по ГОСТ 12289 – 76 (таблица 2.15)

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-11-23; просмотров: 501; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.137.185.180 (0.123 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

, мм:

, мм:

- вспомогательный коэффициент;

- вспомогательный коэффициент; - передаточное число;

- передаточное число; - крутящий момент на валу колеса, Нм;

- крутящий момент на валу колеса, Нм; - коэффициент, учитывающий распределение нагрузки по ширине зубчатого венца;

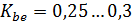

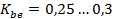

- коэффициент, учитывающий распределение нагрузки по ширине зубчатого венца; - коэффициент ширины зубчатого венца; рекомендуется в расчетах принимать

- коэффициент ширины зубчатого венца; рекомендуется в расчетах принимать  (минимальное значение при

(минимальное значение при  , большее при

, большее при  );

); - допускаемое контактное напряжение, МПа.

- допускаемое контактное напряжение, МПа.

распределения нагрузки по ширине колеса при расчете на контактную и изгибную выносливость

распределения нагрузки по ширине колеса при расчете на контактную и изгибную выносливость

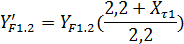

по эмпирической зависимости

по эмпирической зависимости

округляем в ближайшую сторону до целого числа. Из условия уменьшения шума и отсутствия подрезания зубьев рекомендуется принимать

округляем в ближайшую сторону до целого числа. Из условия уменьшения шума и отсутствия подрезания зубьев рекомендуется принимать  - для колес с круговыми зубьями и

- для колес с круговыми зубьями и  - для прямозубых колес.

- для прямозубых колес.

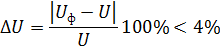

и проверяем его отклонение

и проверяем его отклонение  от заданного числа

от заданного числа

и колеса

и колеса  при условии, что межосевой угол передачи

при условии, что межосевой угол передачи

– безразмерный коэффициент, учитывающий форму сопряженных поверхностей зубьев в полюсе зацепления; для прямозубых передач

– безразмерный коэффициент, учитывающий форму сопряженных поверхностей зубьев в полюсе зацепления; для прямозубых передач  ;

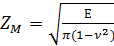

; - коэффициент, учитывающий механические свойства материала сопряженных зубчатых колес; для стальных колес

- коэффициент, учитывающий механические свойства материала сопряженных зубчатых колес; для стальных колес  ;

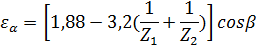

; – безразмерный коэффициент, учитывающий суммарную длину контактных линий; для прямозубых колес

– безразмерный коэффициент, учитывающий суммарную длину контактных линий; для прямозубых колес  , где

, где  – степень торцового перекрытия;

– степень торцового перекрытия;

– исходная расчетная окружная сила при расчете на контактную выносливость зубьев, Н;

– исходная расчетная окружная сила при расчете на контактную выносливость зубьев, Н;

- коэффициент, учитывающий распределение нагрузки между зубьями (зависит от степени точности и окружной скорости) (таблица 2.7)

- коэффициент, учитывающий распределение нагрузки между зубьями (зависит от степени точности и окружной скорости) (таблица 2.7) - коэффициент, учитывающий динамическую нагрузку, возникающую в зацеплении; зависит от окружной скорости колес и точности передачи (по таблице 2.8) (другой вариант расчета коэффициентов

- коэффициент, учитывающий динамическую нагрузку, возникающую в зацеплении; зависит от окружной скорости колес и точности передачи (по таблице 2.8) (другой вариант расчета коэффициентов  см. в примере).

см. в примере). не более 10% и перегрузка

не более 10% и перегрузка  до 5%. Если условие прочности не выполняется, то следует изменить ширину венца колеса и шестерни b. Если эта мера не даст должного результата, то надо, либо увеличить внешний делительный диаметр

до 5%. Если условие прочности не выполняется, то следует изменить ширину венца колеса и шестерни b. Если эта мера не даст должного результата, то надо, либо увеличить внешний делительный диаметр

- действительные напряжения изгиба материала шестерни и колеса МПа;

- действительные напряжения изгиба материала шестерни и колеса МПа; - коэффициент, учитывающий форму зубьев шестерни и колеса;

- коэффициент, учитывающий форму зубьев шестерни и колеса; - коэффициент, учитывающий наклон зубьев;

- коэффициент, учитывающий наклон зубьев; - исходная расчетная окружная сила при расчёте на изгиб;

- исходная расчетная окружная сила при расчёте на изгиб;  ;

; - допускаемое напряжение изгиба для материала шестерни и колеса, МПа.

- допускаемое напряжение изгиба для материала шестерни и колеса, МПа.

- коэффициент формы зуба шестерни и колеса; коэффициент формы принимают по эквивалентному числу зубьев (таблица 2.9);

- коэффициент формы зуба шестерни и колеса; коэффициент формы принимают по эквивалентному числу зубьев (таблица 2.9); - коэффициент толщины зуба шестерни (таблица 2.16).

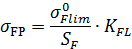

- коэффициент толщины зуба шестерни (таблица 2.16). - допускаемое напряжение изгиба, МПа;

- допускаемое напряжение изгиба, МПа;

– коэффициент долговечности;

– коэффициент долговечности; - коэффициент безопасности;

- коэффициент безопасности; – предел выносливости при отнулевом цикле изгиба.

– предел выносливости при отнулевом цикле изгиба.

- число циклов нагружения;

- число циклов нагружения; - базовое число циклов нагружения.

- базовое число циклов нагружения. значительно меньше

значительно меньше  , то это допустимо, так как нагрузочная способность большинства зубчатых передач ограничивается контактной прочностью. Если

, то это допустимо, так как нагрузочная способность большинства зубчатых передач ограничивается контактной прочностью. Если  свыше 5%, то надо увеличить модуль

свыше 5%, то надо увеличить модуль  , соответственно пересчитать число зубьев шестерни Z1 и колеса Z2 и повторить проверочный расчет на изгиб. При этом внешний делительный диаметр колеса

, соответственно пересчитать число зубьев шестерни Z1 и колеса Z2 и повторить проверочный расчет на изгиб. При этом внешний делительный диаметр колеса

, где

, где  и

и  – пределы контактной выносливости поверхностей зубьев, соответствующие эквивалентному числу циклов перемены напряжений, МПа.

– пределы контактной выносливости поверхностей зубьев, соответствующие эквивалентному числу циклов перемены напряжений, МПа.

и

и  – пределы выносливости поверхностей зубьев шестерни и колеса, соответствующие базовому числу циклов перемены напряжений, МПа при НВ

– пределы выносливости поверхностей зубьев шестерни и колеса, соответствующие базовому числу циклов перемены напряжений, МПа при НВ  350;

350;

и

и  - твердости рабочих поверхностей зубьев шестерни и колеса.

- твердости рабочих поверхностей зубьев шестерни и колеса.

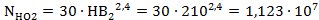

- эквивалентное число циклов перемены напряжений.

- эквивалентное число циклов перемены напряжений. - базовое число циклов нагружения, для данных сталей находим по таблице 2.2 методом интерполирования или по формуле

- базовое число циклов нагружения, для данных сталей находим по таблице 2.2 методом интерполирования или по формуле

- частные значения нагрузок на шестерне или колесе, соответствующие i-тым участкам графика нагрузки, Нм;

- частные значения нагрузок на шестерне или колесе, соответствующие i-тым участкам графика нагрузки, Нм; – наибольшее значение длительно действующих нагрузок на шестерне или колесе, Нм;

– наибольшее значение длительно действующих нагрузок на шестерне или колесе, Нм; - частные значения длительностей нагрузок на i-тых участках графика нагрузки, час;

- частные значения длительностей нагрузок на i-тых участках графика нагрузки, час; - срок службы передачи, час.

- срок службы передачи, час.

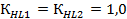

для непостоянной нагрузки принимаем КНL = 1,0 (таблица 2.4)

для непостоянной нагрузки принимаем КНL = 1,0 (таблица 2.4)

= 445,455МПа.

= 445,455МПа.

- внешний делительный диаметр конического колеса, мм;

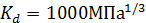

- внешний делительный диаметр конического колеса, мм; - вспомогательный коэффициент; для стальных прямозубых передач

- вспомогательный коэффициент; для стальных прямозубых передач  - передаточное число передачи;

- передаточное число передачи; - крутящий момент на валу колеса, Нм;

- крутящий момент на валу колеса, Нм; – коэффициент, учитывающий распределение нагрузки по ширине зубчатого венца;

– коэффициент, учитывающий распределение нагрузки по ширине зубчатого венца; - коэффициент ширины зубчатого венца;

- коэффициент ширины зубчатого венца;

- внешнее конусное расстояние, мм.

- внешнее конусное расстояние, мм. (минимальное значение принимают при

(минимальное значение принимают при  , большее – при

, большее – при  ). Принимаем

). Принимаем  .

.

(таблица 2.14). В этом случае получаем расчетную формулу

(таблица 2.14). В этом случае получаем расчетную формулу

. Тогда при U = 4 принимаем b = 60мм.

. Тогда при U = 4 принимаем b = 60мм.