Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Луганской народной республикиСтр 1 из 3Следующая ⇒

Министерство ОБРАЗОВАНИЯ И НАУКИ ЛНР ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ ЛУГАНСКОЙ НАРОДНОЙ РЕСПУБЛИКИ Лгу им. в.даля Институт гражданской защиты КАФЕДРА «техносферная безопасность»

А.Т. Павленко

Методические указания К выполнению контрольной работы по дисциплине «Актуальные вопросы пожарной безопасности технологических процессов и производств» для студентов направления подготовки Техносферная безопасность»

Луганск - 2020

ВВЕДЕНИЕ В методических указаниях даны рекомендации по выполнению контрольной работы, цель которой - закрепление знаний по курсу «Актуальные вопросы пожарной безопасности технологических процессов и производств», приобретение навыков анализа пожарной опасности, разработки технических решений противопожарной защиты, а также обоснования (путем расчета) категорий помещений и зданий по взрывопожарной и пожарной опасности. Контрольная работа по пожарной безопасности технологических процессов является важным этапом в освоении курса. При выполнении контрольной работы обучающийся имеет возможность применить теоретические знания к решению конкретной практической задачи, связанной с разработкой инженерных решений и рекомендаций по обеспечению пожарной безопасности заданного технологического процесса. В ходе выполнения контрольной работы обучающийся закрепляет знания, полученные в курсе АППБТП. При работе над темой он должен: изучить технологический процесс (технологическую схему, технологическое оборудование, режимы работы и т. д.); исследовать пожарную опасность аппаратов (по методике, изложенной в курсе); проверить соответствие технологического оборудования требованиям действующих норм и правил; обосновать (расчетными методами) категорию помещения и здания по взрывопожарной и пожарной опасности; разработать меры по обеспечению пожарной безопасности заданного технологического процесса. Контрольна работа выполняется каждым обучающимся самостоятельно в соответствии с индивидуальным заданием, в котором указываются вопросы, подлежащие разработке по конкретному технологическому процессу, аппаратам и помещению своего варианта.

1. ЗАДАНИЕ НА КОНТРОЛЬНУЮ РАБОТУ Вариант контрольной работы для каждого обучающегося соответствует двум последним цифрам номера его зачетной книжки: от 00 до 29 - работа выполняется по производству бутадиенстирольного каучука; от 30 до 49 - работа выполняется по цеху окраски изделий с краскоприготовительным отделением; от 50 до 79 - работа выполняется по производству стирола из этилбензола; от 80 до 99 - работа выполняется по хранению ЛВЖ в резервуарном парке предприятия.

2. ПРЕДСТАВЛЯЕМЫЙ МАТЕРИАЛ Контрольная работа должна иметь расчетно-пояснительную записку и пожарно-техническую карту. Содержание записки объемом 20-25 страниц должно отражать следующие вопросы: 1. Кратное описание технологического процесса. 2. Оценку пожаровзрывоопасных свойств веществ, обращающихся в производстве. 3. Оценку пожаровзрывоопасности среды внутри аппаратов при их нормальной работе. 4. Пожаровзрывоопасность аппаратов, при эксплуатации которых возможен выход горючих веществ наружу без повреждения их конструкции. 5. Анализ возможных причин повреждения аппаратов; разработка необходимых средств защиты. 6. Анализ возможности появления характерных технологических источников зажигания. 7. Возможные пути распространения пожара. 8. Расчет категории производственного помещения по взрывопожарной и пожарной опасности. 9. Пожарно-профилактические мероприятия. Выводы. Литература. Титульный лист контрольной работы оформляется по образцу (приложение 1). Карта пожарной опасности и защиты выполняется в виде чертежа (см. раздел 3.9).

3. МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ Анализ пожарной опасности технологического процесса (аппаратов, предусмотренных вариантом задания) следует производить согласно методике М. В. Алексеева, изученной в теоретическом курсе. Основные вопросы, подлежащие отработке в курсовой работе, и рекомендации для их решения изложены ниже. Изучение технологического процесса Дать краткое описание технологического процесса. Разобраться в материальных потоках, изучить последовательность технологических операций. Уяснить процессы, протекающие в технологических аппаратах. Понять их физико-химическую сущность. Изучить параметры (давление, температуру, скорости, расходы), при которых осуществляются процессы в технологических аппаратах. Дать характеристику аппаратов.

Оценка пожаровзрывоопасных свойств веществ, обращающихся в производстве Пользуясь справочным пособием [8, 9, 10], следует установить пожаро-взрывоопасные свойства веществ и материалов, а именно: для жидкостей - химический состав, температуру кипения, плотность жидкости и ее паров, температуру вспышки, температурные и концентрационные пределы распространения пламени, температуру самовоспламенения, склонность к самовозгоранию, способность к электризации, теплоту сгорания, токсичность, тушащие средства; для газов - химический состав, плотность, концентрационные пределы распространения пламени, температуру самовоспламенения, теплоту сгорания, токсичность, тушащие средства; для твердых веществ - химический состав, температуру самовоспламенения, склонность к самовозгоранию, теплоту сгорания, скорость горения, токсичность продуктов термического разложения и горения, способность к плавлению при нагревании и горении, огнетушащие средства (для пыли указать величину нижнего концентрационного предела распространения пламени). При описании пожаровзрывоопасных свойств веществ (материалов) необходимо выписать из справочных пособий эти свойства, определить наиболее пожароопасные вещества (материалы), сделать краткий вывод.

Оценка пожаровзрывоопасности среды внутри аппаратов при их нормальной работе В технологической схеме могут быть аппараты с горючими жидкостями, причем уровень жидкости может изменяться при наполнении или расходе продукта. Могут быть аппараты, полностью заполненные жидкостью (например, насосы, трубопроводы), аппараты с горючими газами и аппараты, внутри которых находятся одновременно горючая жидкость и газ. Поэтому вначале следует выяснить, есть ли аппараты с переменным уровнем горючей жидкости. Это обычно резервуары, вертикальные и горизонтальные емкости, мерники и другие подобные им аппараты. В таких аппаратах над поверхностью жидкости всегда есть паровоздушное пространство, концентрация паров в котором может быть ниже нижнего предела распространения пламени (воспламенения), в пределах воспламенения (взрыва) или выше верхнего предела распространения пламени (воспламенения). Взрывоопасная концентрация паров в паровоздушном объеме аппарата при нормальной рабочей температуре образуется при выполнении условия: t нп £ t р £ t вп, (1) где t нп и t вп – нижний и верхний температурные пределы распространения пламени, соответствующие нижнему и верхнему концентрационным пределам распространения пламени; t р – рабочая температура жидкости. Результаты оценки пожарной опасности целесообразно оформить в виде таблицы. Следует также показать, как будет изменяться концентрация паров внутри аппарата при понижении уровня жидкости (в период её расхода), когда в аппарат начнёт поступать свежий воздух через дыхательную трубу и разбавлять паровоздушную смесь. Если в аппарате в какие-то периоды образуется взрывоопасная концентрация, опасность её можно подтвердить расчётом величины давления, которое образуется при взрыве, и внутреннего напряжения в стенке сосуда.

Величина давления, образующегося при взрыве, может быть определена по формуле:

р = р ç ÷ç ÷, взр рç ÷ç О ши б n к а! З а кл ад к а н е о преде ÷ л е н а. è Т нач øè n ø (2) где р взр и р р – конечное давление взрыва и начальное рабочее давление в аппарате перед взрывом; T взр и T нач – температура продуктов горения при взрыве и начальная температура горючей смеси; m, n – количество молей в продуктах горения и в исходной смеси (определяется по уравнению реакции горения). Следует посмотреть, предусмотрена ли защита против этой опасности, и, если таковой нет, решить, следует ли предлагать какие-либо мероприятия для предотвращения её. Если автор курсового проекта придет к заключению, что необходима защита аппарата инертным газом, требуемое время продувки аппарата инертным газом определяется по формуле:

ln 1 1- jк

, (3) где V – свободный объем аппарата, м3; q – расход инертного газа, м3/с; jк - предельно-допустимая концентрация горючего вещества (газа или пара) в аппарате, об. доли; jк может быть определена по формуле: jк = jнп / 20, об. доли (4) Если аппараты или трубопроводы полностью заполнены жидкостью, в них нет паровоздушного объема и, следовательно, в них не могут образовываться взрывоопасные концентрации (кроме периодов пуска и остановки). Если в аппаратах находится горючий газ, а также, если в аппарате с ЛВЖ или ГЖ давление выше или ниже атмосферного, оценка горючести внутренней среды производится сравнением величины рабочей концентрации газа с концентрационными пределами распространения пламени: jн £ jр £ jв, (5) где jн и jв – соответственно нижний и верхний концентрационные пределы распространения пламени; jр – рабочая (фактическая) концентрация горючего газа или пара. Когда аппараты заполнены газами или парами без наличия воздуха, то рабочая концентрация газа или пара в аппарате будет равна 100 %. Следовательно, она практически всегда выше верхнего концентрационного предела распространения пламени, т.е. опасность взрыва (взрывоопасная концентрация) отсутствует. Однако она может возникать в периоды остановки и пуска;

Если аппараты заполнены жидкостью и сжиженным горючим газом, опасность среды надо оценивать так же, как для аппаратов с наличием газов. Если в аппаратах (например, сушилках, окрасочных камерах и т. п.) имеется смесь воздуха с насыщенными или перегретыми парами, оценку взрывоопасности внутренней среды следует производить не по температурным пределам распространения пламени, а путем сравнения действительной концентрации паров с нижним концентрационным пределом распространения пламени. Если концентрация окажется в пределах распространении пламени, следует предложить меры, обеспечивающие снижение концентрации до безопасных пределов. Меры пожарной профилактики описаны в работах [4, 5, 6].

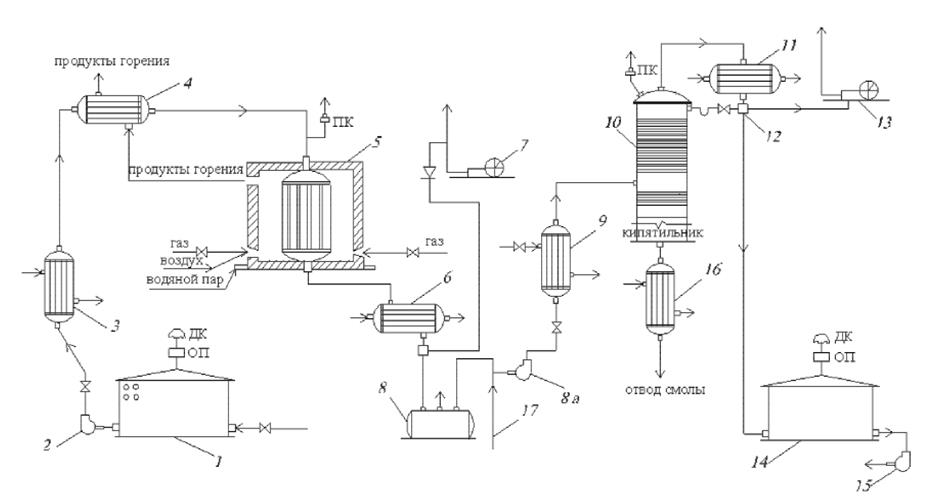

Пожаровзрывоопасность аппаратов, при эксплуатации которых возможен выход горючих веществ наружу РАБОТЫ Производство бутадиенстирольного каучука эмульсионной сополимеризацией бутадиена и стирола (номера зачетных книжек от 00 до 29) Сущность процесса. Химическая реакция процесса эмульсионной полимеризации следующая: n 1(CH) + n 2(C6H5CHCH2) ® (- CH5 - CH = CH - CH2 - CH2 - CH -) n | C6H5 Молекула дивинилстирольного каучука имеет линейную структуру, молекулярная масса ее находится в пределах 80-100 тыс. Бутадиенстирольный каучук получают различного состава в зависи- мости от соотношения мономеров в эмульсии. Соотношение мономеров может быть следующим по массе: бутадиен - 50-90 %, стирол - 50-10 %. Процент стирола в каучуке указывается на его марке. Например, СКС- 30А имеет в своем составе 70 % бутадиена, 30 % стирола и т. д. Кроме того, в состав эмульсии входят (исходя из суммарной массы мономеров): эмульгатор - 0,2-2 %; стабилизатор - 2-5 %; инициатор - 0,1- 1,0 %; регулятор степени полимеризации - 4-6 %. Воду и мономеры берут примерно в отношении 1:1. В процессе получения синтетического каучука в него могут добав- лять, кроме вышеуказанных, другие вещества, улучшающие качество кау- чука. Так, например, в латекс могут добавлять 10-17 % машинного масла. При этом получают маслонаполненный каучук (СКС-30АМ). Могут до- бавлять сажу, получая при этом саженаполненный каучук, используемый в резинотехнической промышленности. Поточность технологического процесса видна из упрошенной техно- логической схемы эмульсионной полимеризации бутадиена и стирола, приведенной на рис. 1. Дивинил-ректификат (бутадиен) из емкости 1 и стирол-ректификат из емкости 2 насосами в требуемой пропорции подают в смеситель 3. По- сле интенсивного перемешивания мономеры закачивают в напорный бак 4. В смесителе 5 готовят водную фазу, заливая в него очищенную воду, водный раствор некаля (алкилнафталинсульфокислота), олеиновую кисло- ту и едкий натр для ее омыления. Смесь мономеров и водную фазу в про- порции 1:1 непрерывно подают в первый аппарат 6 полимеризационной батареи, которая состоит из 12-20 полимеризаторов, включенных последо- вательно и соединенных между собой переточными трубами. Из первого

аппарата эмульсия перетекает во второй и так проходит все аппараты. В первый, четвертый и восьмой полимеризаторы вводят инициатор - 4 %-ный водный раствор персульфата калия или (чаще всего) раствор ги- периза (гидроперекись изопропилбензола) в эмульгаторе. Во второй, пя- тый и девятый полимеризаторы подают раствор регулятора (5 %-ный вод- ный раствор дипроксида). По мере прохождения водной эмульсии через каждый полимеризатор степень превращения мономеров возрастает при- мернона 5 %, такчтосуммарнаястепеньполимеризациидостигает55-60%. Каждый полимеризатор представляет собой цилиндрический сосуд емкостью от 8 до 20 м3 с мешалками и рубашкой. Внутри полимеризато- ров расположены дополнительные поверхности охлаждения в виде змееви-

Рис. 1. Технологическая схема эмульсионной полимеризации бутадиена и стирола

ков. Температуру в полимеризаторах поддерживают от 50 до 0 оС (в зави- симости от марки каучука). Латекс, полученный из последнего полимеризатора и содержащий до 55 % полимера, после стабилизации неозоном Д (негорючее вещество) направляют в сборник 7, в котором давление снижают до 0,02-0,04 МПа изб., а затем в сборник 8, в котором давление еще меньше. При этом из ла- текса выделяют основное количество незаполимеризовавщегося дивинила, пары которого вакуум-насосами 9 и 10 подают в конденсатор 11, в ко- тором бутадиен сжижают при давлении 0,4 МПа (4 атм) и вновь использу- ют в производстве. Из сборника 8 латекс поступает в отпарную тарельчатую колонну 12, работающую под вакуумом. В этих условиях из латекса отгоняют пары ос- тавшегося дивинила, стирола и воды. Пары стирола и воды поступают В конденсатор 13, неконденсирующиеся пары из сепаратора 15 поступают в конденсатор 11. Стирол, поступивший из сепаратора 15, отделяют от во- ды в сепараторе 14 и направляют вновь в производство. Из нижней части колонны 12 получают освобожденный от мономеров (дегазированный) латекс, который насосом подают на узел коагуляции, ку- да одновременно с ним поступает раствор хлористого кальция и 10 %-ный раствор уксусной кислоты. Коагулированный латекс непрерывно направ- ляют на лентоотливочную машину, отжимают от воды и уплотняют пресс- вальцами. Затем влажную каучуковую ленту подают в паровые сушилки на сушку до влажности 1 %. Лента каучука из сушилки проходит ряд валь- цев. При этом ее опудривают, наматывают в рулоны по 50-100 кг каждый и направляют на склад готовой продукции. Обучающиеся, у которых номер зачётной книжки имеет две последние цифры от 00 до 09, должны брать данные по аппаратам и помещениям в табл.1. Обучающиеся, у которых номер зачётной книжки имеет две последние цифры от 10 до 19, должны брать данные по аппаратам и помещениям в табл. 2. Обучающиеся, у которых номер зачётной книжки имеет две последние цифры от 20 до 29, должны брать данные по аппаратам и помещениям в табл. 3.

21

Исходные данные | Данные для вариантов | ||||||||||||||||||||||||||

| 00 | 01 | 02 | 03 | 04 | 05 | 06 | 07 | 08 | 09 | |||||||||||||||||||

| Смеситель (стирол + бутадиен) | ||||||||||||||||||||||||||||

|

3 | Диаметр, м | 2 | 2, | 3 | 2,4 | 2,5 | 2,6 | 2,2 | 2,3 | 2,4 | 2,5 | |||||||||||||||||

| Высота, м | 1,8 | 2 | 2 | 2,2 | 2,2 | 2 | 2 | 1,8 | 2,2 | 2,4 | ||||||||||||||||||

| Температура, оС | 20 | 25 | 30 | 34 | 38 | 45 | 50 | 30 | 34 | 40 | ||||||||||||||||||

| Давление, МПа | 0,12 | 0,13 | 0,14 | 0,15 | 0,16 | 0,16 | 0,14 | 0,12 | 0,14 | 0,16 | ||||||||||||||||||

| Защита от повышения давления | ПК | ПК | ПК | ПК | ПК | ПК | ПК | ПК | ПК | ПК | ||||||||||||||||||

| Наличие аварийного слива | Нет | Нет | Нет | Есть | Есть | Есть | Нет | Нет | Есть | Есть | ||||||||||||||||||

| Диаметры линий подачи стирола и бутадиена, мм | 75 | 80 | 75 | 80 | 75 | 75 | 80 | 85 | 80 | 75 | ||||||||||||||||||

| Диаметр трубопровода откачки смеси бутадиена и стирола, мм | 80 | 80 | 90 | 100 | 100 | 100 | 90 | 80 | 80 | 80 | ||||||||||||||||||

|

Резервуар (емкость) стирола | ||||||||||||||||||||||||||||

|

2 | Объем, м3 | 50 | 60 | 70 | 80 | 50 | 60 | 70 | 80 | 70 | 60 | |||||||||||||||||

| Степень заполнения, % | 0,95 | 0,9 | 0,95 | 0,9 | 0,95 | 0,9 | 0,95 | 0,9 | 0,95 | 0,9 | ||||||||||||||||||

| Рабочая температура, оС | 30 | 30 | 25 | 25 | 20 | 20 | 30 | 25 | 20 | 25 | ||||||||||||||||||

| Давление, МПа | 0,101 | 0,101 | 0,102 | 0,102 | 0,1 | 0,1 | 0,101 | 0,102 | 0,102 | 0,101 | ||||||||||||||||||

| Количество емкостей, шт. | 2 | 3 | 3 | 3 | 3 | 3 | 3 | 3 | 2 | 2 | ||||||||||||||||||

| Размеры вертикальных емкостей, м: | диаметр | 3 | 2,5 | 3 | 2,5 | 3 | 2,5 | 3 | 3,5 | 3 | 3 | |||||||||||||||||

| высота | 4 | 4 | 5 | 5 | 5 | 4 | 5 | 4 | 5 | 4 | ||||||||||||||||||

22

22

|

|

Окончание табл. 1

| Позиция на рис. 1 |

Исходные данные | Данные для вариантов | ||||||||||||||||||||

| 00 | 01 | 02 | 03 | 04 | 05 | 06 | 07 | 08 | 09 | |||||||||||||

|

| Диаметр линий для закачки стирола в емкости, м | 100 | 110 | 115 | 120 | 100 | 110 | 115 | 120 | 100 | 90 | |||||||||||

| Диаметр линий для откачки стирола, мм | 75 | 80 | 75 | 80 | 75 | 75 | 80 | 85 | 80 | 75 | ||||||||||||

| Защита дыхательных линий | ДК | ДК | ДК | ДК | ДК | ДК | ДК | ДК | ДК | ДК | ||||||||||||

| Степень заполнения емкостей | 0,9 | 0,95 | 0,9 | 0,95 | 0,9 | 0,95 | 0,9 | 0,95 | 0,9 | 0,95 | ||||||||||||

| Наличие аварийного слива из емкостей | Да | Нет | Да | Нет | Да | Нет | Да | Нет | Да | Нет | ||||||||||||

| Расстояние до задвижек, м | 5 | 5 | 6 | 6 | 7 | 7 | 6 | 6 | 5 | 5 | ||||||||||||

| Привод задвижек на трубопроводах | Авт. | Авт. | Ручн. | Ручн. | Ручн. | Авт. | Авт. | Ручн. | Ручн. | Ручн. | ||||||||||||

| Средства тушения | Пена | Нет | Пена | Нет | Нет | Пена | Нет | Пена | Пена | Нет | ||||||||||||

|

Исходные данные | Данные для вариантов | |||||||||||||||||||||

| 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | |||||||||||||

| Сборник латекса (55 % латекса, 20 % бутадиена, 20 % стирола, 5 % воды) | ||||||||||||||||||||||

|

7 | Диаметр, м | 1,1 | 1,2 | 1,3 | 1,4 | 1,5 | 1,6 | 1,2 | 1,3 | 1,4 | 1,11 | |||||||||||

| Длина, м | 1,8 | 2 | 2 | 2,2 | 2,2 | 2 | 2 | 1,8 | 2,2 | 2.4 | ||||||||||||

| Температура, оС | 20 | 25 | 30 | 35 | 40 | 45 | 50 | 30 | 35 | 40 | ||||||||||||

| Давление, МПа | 0,2 | 0,21 | 0,22 | 0,23 | 0,24 | 0,2 | 0,21 | 0,22 | 0,23 | 0,21 | ||||||||||||

| Защита от повышения давления | ПК | ПК | ПК | ПК | ПК | ПК | ПК | ПК | ПК | ПК | ||||||||||||

| Наличие аварийного слива | Да | Да | Да | Да | Да | Да | Да | Да | Да | Да | ||||||||||||

| Диаметр линии аварийного слива, мм | 50 | 50 | 65 | 65 | 65 | 50 | 65 | 65 | 50 | 70 | ||||||||||||

| Диаметр линий подачи смеси стирола и дивинила в сборник и из него, мм | 65 | 70 | 75 | 80 | 65 | 70 | 75 | 80 | 70 | 80 | ||||||||||||

|

Исходные данные | Данные для вариантов | |||||||||||||||||||||

| 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | |||||||||||||

|

Исходные данные | Данные для вариантов | |||||||||||||||||||||

| 20 | 21 | 22 | 23 | 24 | 25 | 26 | 27 | 28 | 29 | |||||||||||||

|

Исходные данные | Данные для вариантов | |||||||||||||||||||||

| 20 | 21 | 22 | 23 | 24 | 25 | 26 | 27 | 28 | 29 | |||||||||||||

|

Исходные данные | Данные для вариантов | |||||||||||||||||||||

| 30 | 31 | 32 | 33 | 34 | 35 | 36 | 37 | 38 | 39 | |||||||||||||

|

Исходные данные | Данные для вариантов | |||||||||||||||||||||

| 30 | 31 | 32 | 33 | 34 | 35 | 36 | 37 | 38 | 39 | |||||||||||||

|

Исходные данные | Данные для вариантов | |||||||||||||||||||||

| 40 | 41 | 42 | 43 | 44 | 45 | 46 | 47 | 48 | 49 | |||||||||||||

|

Исходные данные | Данные для вариантов | |||||||||||||||||||||

| 40 | 41 | 42 | 43 | 44 | 45 | 46 | 47 | 48 | 49 | |||||||||||||

|

Помещение мерников | ||||||||||||||||||||||

|

| Длина, м | 12 | 18 | 12 | 18 | 12 | 18 | 12 | 18 | 12 | 18 | |||||||||||

| Ширина, м | 6 | 6 | 12 | 6 | 8 | 8 | 12 | 10 | 10 | 12 | ||||||||||||

| Высота, м | 6 | 6 | 6 | 8 | 8 | 8 | 6 | 6 | 8 | 8 | ||||||||||||

| Кратность аварийной вентиляции, 1/ч | 4 | 6 | 4 | 6 | 4 | 8 | 4 | 8 | 6 | 6 | ||||||||||||

| Скорость воздуха, м/с | 0,2 | 0,4 | 0,2 | 0,4 | 0,2 | 0,5 | 0,2 | 0,5 | 0,4 | 0,4 | ||||||||||||

| Расстояние от мерников до задвижек, м | 8 | 10 | 8 | 10 | 8 | 14 | 8 | 12 | 6 | 10 | ||||||||||||

| Привод задвижек | Ручн. | Ручн. | Авт. | Авт. | Ручн. | Ручн. | Авт. | Авт. | Ручн. | Ручн. | ||||||||||||

| Средства тушения | Пена | Пена | Пена | Пена | Фреон | Фреон | СО2 | СО2 | СО2 | Нет | ||||||||||||

| Количество мерников | 4 | 4 | 2 | 2 | 4 | 4 | 2 | 4 | 4 | 4 | ||||||||||||

| Площадь остекления, м2 | 12 | 14 | 16 | 18 | 20 | 20 | 18 | 16 | 14 | 12 | ||||||||||||

Производство стирола из этилбензола (номера зачетных книжек от 50 до 79)

Стирол является сырьем для производства большого количества пла- стмассовых изделий и синтетического каучука. Стирол представляет собой ароматический углеводород (С6Н5СН = СН2), наличие двойной связи с мо- лекуле которого определяет его способность к полимеризации. Получают стирол чаще всего путем дегидрирования этилбензола (при температуре 650 о С) в присутствии катализатора в виде окислов некоторых металлов. Реакция дегидрирования имеет следующий вид:

650 о С

С6Н5СН2СН3 С6Н5СН = СН2 + Н2 - Q

С6Н5СН2СН3 С6Н5СН = СН2 + Н2 - Q

катализатор

Данная реакция эндотермическая. Технологическая схема производ- ства стирола из этилбензола представлена на рис. 3.

Чтобы жидкий стирол подвергнуть воздействию высокой температу- ры, его следует подготовить, т. е. испарить, и пары перегреть. Поэтому из резервуара 1 насосом 2 его подают в испаритель 3 для подогрева до темпе-

ратуры 136 оС и испарения, а затем в трубчатый перегреватель 4, где за счет теплоты топочных продуктов реактора его пары перегреваются до температуры 250-300 оС. При такой температуре пары этилбензола по-

ступают в реактор 5. Проходя по трубкам реактора, которые заполнены ка- тализаторной массой и с наружной стороны обогреваются продуктами го- рения природного газа, пары этилбензола нагреваются до температуры ре-

акции 650 оС и расщепляются с образованием паров стирола, водорода и тяжелых смол.

Образовавшиеся продукты реакции необходимо охладить, отделить стирол от смол, водорода и окончательно его очистить. Поэтому смесь па- ров и газа из реактора поступает в систему холодильников-конденсаторов 6, где за счет воды и холодильного рассола происходит охлаждение смеси и конденсация паров. Водород и другие газообразные продукты разложе- ния отделяются от жидкости в сепараторе и вакуум-насосом 7 отводятся на последующую утилизацию. Жидкий стирол с примесями (стирол- сырец) поступает в промежуточную емкость 8. Очистка стирола-сырца осуществляется путем ректификации. Сначала следует снизить темпера- турный режим перегонки, чтобы избежать нежелательного интенсивного химического процесса полимеризации. Снижение температурного режима процесса ректификации осуществляется созданием в ректификационной колонне глубокого вакуума.

Стирол-сырец из емкости 8 подают насосом через нагреватель 9 в рек- тификационную колонну, которая работает при давлении в верхней части

|

|

4 кПа (вакуум 730 мм рт. ст.), в нижней – 8 кПа (вакуум 700 мм рт. ст.) и при температуре (соответственно) 45 и 100 оС. Выходящие из колонны пары стирола охлаждаются в конденсаторе-холодильнике 11. Часть жидко- го стирола из сепаратора 12 подается в колонну на орошение, а остальная

часть поступает в емкость готовой продукции 14. Вакуум в колонне созда- ется вакуум-компрессором 13 за счет интенсивной конденсации паров в холодильнике-конденсаторе, а также отсоса газообразных продуктов и несконденсировавшихся паров из сепаратора 12.

Находящиеся в стироле примеси-смолы из нижней части ректифика- ционной колонны отводятся на охлаждение и дальнейшее использование. Для снижения способности стирола к полимеризации (как в процессе рек- тификации, так и при дальнейших хранении и транспортировке) к стиролу- сырцу (перед перегонкой по линии 17) добавляют небольшое количество ингибитора (обычно гидрохинон).

Обучающиеся, у которых номер зачётной книжки имеет две последние цифры от 50 до 59, должны брать данные по аппаратам и помещению в табл.6.

Обучающиеся, у которых номер зачётной книжки имеет две последние цифры от 60 до 69, должны брать данные по аппаратам и помещению в табл. 7.

Обучающиеся, у которых номер зачётной книжки имеет две последние цифры от 70 до 79, должны брать данные по аппаратам и помещению в табл. 8.

|

Таблица 6

| Позиция на рис. 3 |

Исходные данные | Данные для вариантов | |||||||||

| 50 | 51 | 52 | 53 | 54 | 55 | 56 | 57 | 58 | 59 | ||

|

Резервуар с этилбензолом | |||||||||||

|

1 | Объем, м3 | 400 | 500 | 600 | 700 | 800 | 700 | 600 | 600 | 500 | 400 |

| Степень заполнения | 0,95 | 0,95 | 0,9 | 0,9 | 0,9 | 0,9 | 0,9 | 0,9 | 0,95 | 0,95 | |

| Температура рабочая, оС | 20 | 25 | 30 | 30 | 25 | 20 | 20 | 25 | 30 | 25 | |

| Давление рабочее, МПа | 0,101 | 0,101 | 0,101 | 0,101 | 0,101 | 0,101 | 0,101 | 0,101 | 0,101 | 0,101 | |

| Молекулярная масса этилбензола | 106 | 106 | 106 | 106 | 106 | 106 | 106 | 106 | 106 | 106 | |

| Температура кипения, о С | 136 | 136 | 136 | 136 | 136 | 136 | 136 | 136 | 136 | 136 | |

|

Реактор огневого действия | |||||||||||

|

5 | Диаметр трубок, мм | 37 | 40 | 45 | 50 | 37 | 40 | 45 | 55 | 37 | 47 |

| Длина трубок, м | 3 | 3,5 | 4 | 3 | 3,5 | 4 | 3 | 3,5 | 4 | 3 | |

| Рабочее давление, МПа | 0,2 | 0,25 | 0,3 | 0,35 | 0,4 | 0,2 | 0,25 | 0.3 | 0,35 | 0,4 | |

| Рабочая температура реактора, оС | 600 | 610 | 620 | 630 | 600 | 610 | 620 | 630 | 600 | 630 | |

| Температура в топочном пространстве, оС | 900 | 910 | 920 | 900 | 930 | 940 | 900 | 900 | 910 | 920 | |

| Топливо | Газ | Газ | Жидк | Жидк. | Газ | Газ | Жидк. | Жидк. | Газ | Газ | |

| Стационарная система тушения | Нет | Нет | Пар | Пар | Нет | Пар | Нет | Пар | Нет | Пар | |

|

Окончание табл. 6

Окончание табл. 6

| Позиция на рис. 3 |

Исходные данные | Данные для вариантов | |||||||||||||||||||

| 50 | 51 | 52 | 53 | 54 | 55 | 56 | 57 | 58 | 59 | ||||||||||||

|

Исходные данные | Данные для вариантов | ||||||||||||||||||||

| 60 | 61 | 62 | 63 | 64 | 65 | 66 | 67 | 68 | 69 | ||||||||||||

|

Ректификационная колонна | |||||||||||||||||||||

|

10 | Диаметр, м | 2 | 2 | 2,2 | 2,2 | 2,3 | 2 | 2 | 2,2 | 2,3 | 2,3 | ||||||||||

| Высота, м | 10 | 9 | 10 | 9 | 10 | 9 | 10 | 9 | 10 | 9 | |||||||||||

| Давление в верхней части колонны (вакуум), кПа | 4 | 4,5 | 5 | 4 | 4,5 | 5 | 4 | 4.5 | 5 | 4 | |||||||||||

| Объем парового пространства в колонне, % | 0,7 | 0,75 | 0,8 | 0,75 | 0,7 | 0,8 | 0,75 | 0,7 | 0,8 | 0,7 | |||||||||||

| Давление в нижней части колонны (вакуум), кПа | 8 | 8,5 | 9 | 8 | 8,5 | 9 | 8 | 8,5 | 9 | 8 | |||||||||||

| Температура низа колонны, оС | 100 | 110 | 115 | 120 | 125 | 100 | 110 | 115 | 120 | 125 | |||||||||||

| Температура верха колонны, оС | 45 | 50 | 55 | 60 | 65 | 45 | 110 | 115 | 120 | 125 | |||||||||||

|

Окончание табл. 7

Окончание табл. 7

| Позиция на рис. 3 |

Исходные данные | Данные для вариантов | ||||||||||||||||||||

| 60 | 61 | 62 | 63 | 64 | 65 | 66 | 67 | 68 | 69 | |||||||||||||

|

| Производительность по пару (ректификату), кг/ч | 1000 | 1100 | 1100 | 1200 | 1000 | 1100 | 1200 | 1000 | 1100 | 1200 | |||||||||||

| Средства тушения | Пар | Орош. | Пар | Орош. | Пар | Орош. | Орош. | Орош. | Пар | Пар | ||||||||||||

|

Исходные данные | Данные для вариантов | |||||||||||||||||||||

| 70 | 71 | 72 | 73 | 74 | 75 | 76 | 77 | 78 | 79 | |||||||||||||

|

Исходные данные | Данные для вариантов | |||||||||||||||||||||

| 70 | 71 | 72 | 73 | 74 | 75 | 76 | 77 | 78 | 79 | |||||||||||||

|

| Температура, оС | 35 | 30 | 25 | 25 | 30 | 35 | 30 | 35 | 30 | 35 | |||||||||||

| Защита дыхательных линий | ДК с ОП | ДК с ОП | ДК с ОП | ДК с ОП | ДК с ОП | ДК с ОП | ДК с ОП | ДК с ОП | ДК с ОП | ДК с ОП | ||||||||||||

| Измерение уровня | М е р н о е с т е к л о

|

|||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-11-28; просмотров: 82; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.220.64.128 (0.167 с.) |

||||||||||||||||||||||

Таблица 1

Таблица 1