Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение производительности сушильных барабанов ⇐ ПредыдущаяСтр 8 из 8

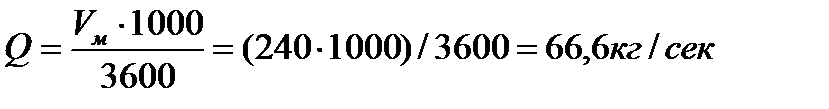

Цель: Изучить методику расчета производительности оборудования для сушки сырьевых материалов Задание Определить производительность сушильного барабана и его объём, если известны объем известняка по высушенной массе (для примера Vм = 240 т/ч), а также начальная и конечная влажности (для примера 15% и 5% соответственно) приведены в таблице. Таблица 1 – Варианты заданий

Методические указания Сушка сырьевых материалов и добавок при сухом способе получения цемента является обязательной технологической операцией, способствующей эффективности их измельчения. Сушка может осуществляться различными методами: - испарением, - механическим отделением воды, - химическим связыванием и др. Методы механического удаления воды, используемые для частичного обезвоживания шлама при полусухом способе, подробно рассмотрены далее. Перед помолом сырьевой муки и добавок чаще всего применяют сушку испарением. Процессу сушки обычно предшествуют операции обезвоживания материалов. Определяющими параметрами процесса сушки испарением являются абсолютная и относительная влажность, а также температура теплоносителя.

В зависимости от принятой технологии сушку сырья производят: в помольно-сушильных установках; сушильных барабанах; вихревых сушилках; агрегатах, совмещающих сушку и вторичное дробление; воздушных сепараторах и др. Стремление повысить экономичность сушки, удельные показатели процесса, снизить расход теплоты привело к созданию вихревой сушилки и других высокоэффективных сушильных установок. Сушильные барабаны могут работать по прямоточной и противоточной тепловым схемам. При прямоточной схеме направление движения сырьевого материала и газового потока совпадают, при противоточной — они движутся навстречу один другому. Сушильные барабаны, применяемые в стекольной промышленности, в большинстве случаев работают по принципу прямотока, т. е. материалы и горячие газы внутри барабана движутся в одном направлении. В цементной промышленности широко применяется прямоточная схема сушки. Достоинствами сушильных барабанов являются высокий удельный съем продукции с 1 м2 внутренней поверхности и влаги с 1 м3 объема барабана, равномерная сушка материала, небольшой удельный расход топлива; недостатком — унос мелких фракций материала с отходящими газами, что вызывает необходимость установки пылеуловителей в вентиляционной системе.

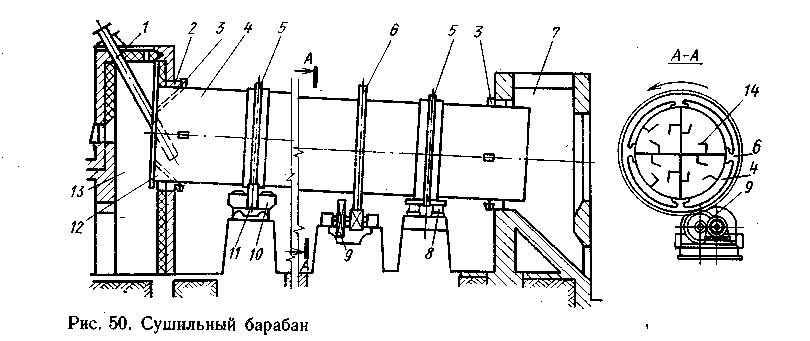

Сушильный барабан (рисунок 1) имеет цилиндрический кожух 4, выполненный сварным или клёпаным из листовой стали толщиной 8—16 мм. К кожуху на чугунных башмаках прикреплены два бандажа 5, служащие опорой барабана и сообщающие ему вращение благодаря перекатыванию на двух парах опорных роликов и, установленных на стальных осях с подшипниками скольжения 10. Барабан размещают таким образом, чтобы его ось была наклонена к горизонтальной плоскости на угол 3° в сторону выхода материала. Для предотвращения продольного перемещения барабана на одной из опор установлены два упорных ролика 8. Барабан вращается от электродвигателя через редуктор 9 и венцовую шестерню 6, закрепленную на барабане при помощи пластинчатых пружин, которые воспринимают радиальные усилия при термическом расширении барабана. Полость барабана разделена на четыре ячейки, к стенкам которых приварены лопасти 14 или радиальные перегородки. Для обеспечения равномерной сушки материала необходимо, чтобы периметры ячеек и степень их заполнения были одинаковыми. При вращении барабана материал в ячейках пересыпается с лопасти на лопасть. В местах примыкания барабана к топочной 13 и разгрузочной 7 камерам на кожухе укреплены уплотнительные кольца 3, которые входят в кольцевые пазы неподвижных колец 2, создавая лабиринтные уплотнения. Сырой материал поступает в барабан по трубе 1. Чтобы материал не попадал в топочную, камеру, на входном конце барабана устанавливают направляющий конус 12.

При работе горячие газы, имеющие температуру 1000—1100°С, поступают в смесительную камеру. Смешиваясь здесь с холодным воздухом, газы при температуре 800—900 °С направляются в барабан, прогревая сырой материал и удаляя из него влагу. На выходе из барабана газы остывают до температуры 100—150 °С и отсасываются вентилятором, а высушенный материал поступает в разгрузочную камеру.

Сушильные барабаны могут иметь топки, работающие на твердом, жидком и газообразном топливе. При использовании природного газа установка значительно упрощается, становится компактнее.

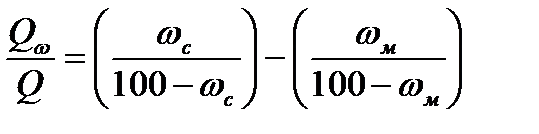

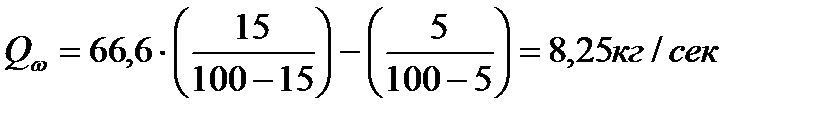

Решение Производительность сушильного барабана оценивается по выходу влаги Qω и по выходу высушенного материала Q.

ωм - влажность высушенного материала. Из формулы находим производительность по выходу влаги

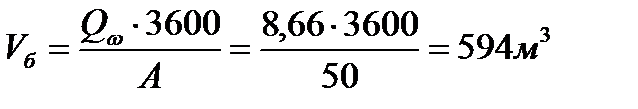

где А – паросъём, для известняка 45-65 кг/м3ч, принимаем Аизв = 50 кг/м3ч

По таблице 2 – Типоразмеры и частота вращения сушильных барабанов (по Д.Я. Мазурову) выбираем барабан рабочим объёмом 686 м3 с параметрами D = 5м, L = 35м

Таблица 2 – Типоразмеры и частота вращения сушильных барабанов (по Д.Я. Мазурову)

Размеры барабана, м

|

|||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-11-28; просмотров: 311; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.222.179.186 (0.008 с.) |

||||||||||||||||||||||||||||||||||||||||