Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

МДК.03.01. Автоматизированные системы управленияСтр 1 из 45Следующая ⇒

МИНИСТЕРСТВО ОБРАЗОВАНИЯ КРАСНОЯРСКОГО КРАЯ Краевое государственное бюджетное профессиональное образовательное учреждение «Дивногорский гидроэнергетический техникум имени А.Е. Бочкина»

МЕТОДИЧЕСКОЕ ПОСОБИЕ Для студентов дневного и заочного отделений специальности 13.02.03 “Электрические станции, сети и системы” по ПМ03. “Контроль и управление технологическими процессами ” МДК.03.01. Автоматизированные системы управления В электроэнергетических системах. Часть 1 Автоматизированные системы управления На гидроэлектростанциях Г.

Рабочая программа профессионального модуля ПМ-03. “Контроль и управление технологическими процессами” разработана на основе Федерального государственного образовательного стандарта по специальностям среднего профессионального образования 13.02.03 «Электрические станции, сети и системы»

Организация-разработчик: Краевое государственное бюджетное профессиональное образовательное учреждение «Дивногорский гидроэнергетический техникум имени А.Е.Бочкина»

Разработчик: Докин В.В. преподаватель ДГЭТ.

Содержание

Введение

Содержание данного методического пособия включает в себя материал из разных учебников по автоматизации по автоматизации в электроэнергетических системах, список которых прилагается в конце данного пособия.

Издание данного пособия было вызвано тем, что по данной рабочей программе нет конкретного учебника. Существующие учебники предназначены для студентов высших учебных заведений и содержание их мало понятно для учащихся колледжа энергетического направления. Автор данного пособия, используя свой многолетний практический опыт работы по данному направлению на Красноярской ГЭС, а также опыт преподавания в колледже энергетического направления, систематизировал и упростил материал до понимания его учащимися энергетического колледжа. В пособии рассмотрены, применяемые на электростанциях датчики, усилители, исполнительные устройства, автоматические регуляторы, автоматические системы управления объектами электростанций и принцип их работы, некоторые элементы противоаварийной автоматики. Автор учёл замечания начальника ЦТАУ Красноярской ГЭС Полякова Дмитрия Геннадиевича и благодарен ему за это. Данное методическое пособие разработано: - в соответствии с ФГОС по специальности 13.02.03 «Электрические станции, сети и системы» (базовой подготовки) и рабочей программой профессионального модуля «МДК.03.01. Автоматизированные системы управления в электроэнергетических системах» по ПМ03 “ Контроль и управление технологическими процессами”. Данное пособие является частью основной профессиональной образовательной программы. Рабочая программа профессионального модуля может быть использована в дополнительном профессиональном образовании: - для специальности 13.02.03 - «Электрические станции, сети и системы» - для специальности 14.02.10 - «Гидроэлектроэнергетические установки» Цели и задачи данного методического пособия: Обучения указанным видом профессиональной деятельности и соответствующими профессиональными компетенциями. Обучающийся в ходе освоения профессионального модуля должен: знать: - принцип работы автоматических устройств управления, контроля и сигнализации на гидроэлектростанциях; - принцип работы устройств регулирования активной и реактивной мощностей на гидроэлектростанциях; - основные принципы работы противоаварийной автоматики в энергосистеме; - способы регулирования напряжения на электростанциях и подстанциях; уметь: - включать и отключать системы контроля управления; - обеспечивать бесперебойную работу элементов систем контроля и управления, автоматических устройств регуляторов; - пользоваться средствами диспетчерского и технологического управления и системами контроля.

Гидроэлектростанций Тема 2.2. Основные понятия о системах автоматики. Системы автоматики делятся на: - автоматические системы контроля (АСК); - системы управления (СУ); - автоматические системы регулирования (АСР).

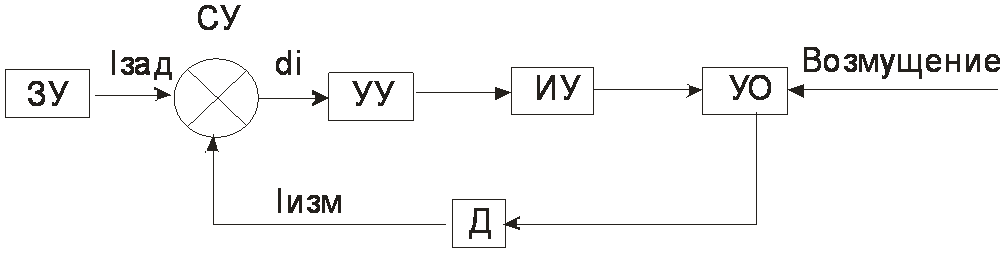

Система управления (СУ). СУ предназначена для выдачи команды на объект управления с целью проведения в нем технологического процесса (рис.3).

Человек, при помощи задающего устройства ЗУ, выдает управляющий сигнал на устройство управления УУ, которое измеряет и преобразует этот сигнал в физическую величину, для воздействия на исполнительное устройство ИУ. ИУ выполняет команду, заложенную в сигнале, и воздействует на управляемый объект (УО). Простейшим примером СУ может служить схема включения станка в работу.

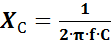

Автоматическая система регулирования (АСР). АСР поддерживает постоянство регулируемой величины или поддерживает изменение регулируемой величины по заданному закону (рис.2а).

Сигнал I зад от задающего устройства подается на сравнивающее устройство СУ. В СУ происходит сравнение заданного сигнала I зад с сигналом I изм от датчика Д, который показывает измеренную величину на управляемом объекте УО. В СУ высчитывается отклонение dI = I зад– I изм. Если I зад= I изм, то отклонение dI =0, это значит что, объект вышел на заданный режим. Если dI не равно 0, то его значение поступает на вход блока УУ, где оно преобразуется в физическую величину с учетом знака и поступает на блок ИУ для воздействия на объект УО. Подача измеренной датчиком величины сигнала I изм от объекта УО на сравнивающее устройство является обратной связью. На рис.2б представлена структурная схема АСР которая поддерживает изменение регулируемой величины по заданному закону. Для этого вместо сравнивающего устройства СУ (см. рис.2б) применено программное устройство, которое поддерживает изменение регулируемой величины по заданному закону. Под автоматическим регулированием понимается непрерывный процесс поддержания регулируемой величины на неизменном уровне или процесс изменения этой величины по заданному закону при любых внешних возмущающих воздействиях. Такие устройства называются автоматическими регуляторами. Внешними возмущающими воздействиями являются изменение параметров режима объекта управления, а также команды персонала.

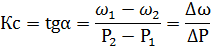

Тема 2.3. Понятия об автоматическом регулировании. Точность регулирования. Точность регулирования зависит от погрешностей системы регулирования. Часто на практике установившийся процесс из-за погрешностей β при отработке отклонения dI протекает с колебаниями I изм около оси I зад, как указано на рис 5. Погрешность β возникает по разным причинам, из-за: - статической погрешности регулирования; - динамической погрешности регулирования; - погрешности измерений датчика; - неточности изготовления регулятора, исполнительного механизма (люфтов в шарнирах рычагов и механики, неточная масса грузиков, плохо отрегулированная пружина и т.п.). Статическая погрешность. Статические регуляторы поддерживают нестрого постоянное значение регулируемой величины, а с ошибкой, которая называется статической ошибкой. При изменении нагрузки Р скорость вращения вала ω, поддерживаемая регулятором, изменится на величину d ω, которую называют статической ошибкой или статической погрешностью. Степень изменения регулируемой величины характеризуется коэффициентом статизма, который определяет наклон характеристики

При статической характеристике, увеличение нагрузки на величину ∆Р приводит к уменьшению скорости вращения турбины на величину ∆ω (рис 6а). Характеристика с коэффициентом статизма Кс равным нулю называется астатической. Регуляторы с астатической характеристикой обеспечивают постоянство регулируемой величины. Но эта характеристика не позволяет распределить в заданном соотношении величину регулирующего воздействия между параллельно работающими объектами. Для этой цели используются регуляторы с со статическими характеристиками.

На рис 6б показаны статические характеристики 1 и 3 для двух регуляторов скорости вращения турбин с разными коэффициентами статизма:

На графике на рис 6б показаны статические характеристики регуляторов скорости вращения турбин с разными углами наклона α. Из рис 6б следует, например, что при увеличении скорости вращения турбин нагрузится больше та турбина, характеристика которой имеет меньший угол наклона α1< α2. Т.е. у первой турбины нагрузка увеличится от Р1 до Р2, а у второй турбины только от Р3 до Р4.

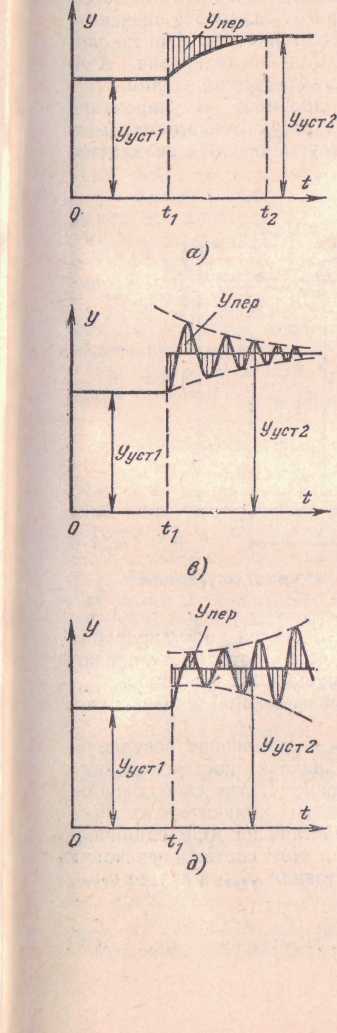

Динамическая погрешность. Динамическая погрешность обусловлена реакцией средства измерения на скорость изменения входного сигнала. Эта погрешность зависит от инерционности средства измерения входного сигнала, изменений нагрузки и влияющих величин. На выходной сигнал средства измерений влияют значения входного сигнала и любые изменения его во времени. Например, изменение нагрузки на турбину требует изменение напора воды (количества топлива) для его работы. Однако подвижные грузики 2 центробежного регулятора и масса турбины обладают определенной инерцией. По этой причине всякое изменение скорости вращения вала сопровождается рассогласованием между изменением количества подаваемого топлива и скоростью вращения вала двигателя. При этом наблюдаются колебания (I изм) - переходной процесс, см. рис 5. Динамической характеристикой системы автоматического регулирования называется зависимость изменения регулируемой величины от времени в процессе регулирования при возникновении возмущающего воздействия. Характеристики системы регулирования (рис.7). Виды переходных процессов.

В общем случае значение регулируемого параметра в неустановившемся режиме в каждый момент времени Y = Y уст+ Y пер, где Y уст – установившееся значение регулируемого параметра, Y пер – переходная составляющая изменения регулируемого параметра, изменяющаяся по времени в течении переходного процесса. При переходе системы из одного установившегося режима в другой она может оказаться либо устойчивой, либо неустойчивой. Чтобы определить это, необходимо произвести исследование динамики процесса регулирования, т. е. определить закон измерения регулируемого параметра в функции времени при воздействии на АСР возмущающих факторов. Если Y пер стремится к нулю хотя бы за неограниченно большой отрезок времени, то АСР будет устойчивой. Если с течением времени Y пер не стремится к нулю, то АСР будет неустойчивой. Примеры переходных процессов см. на рис. 7. Контрольные вопросы к зачёту по разделу «Основные понятия об элементах и системах автоматики». 1. Что такое автоматика? 2. Что такое телемеханика? 3. Назначение датчиков? 4. Какие параметры можно усиливать усилителем? 5. Назначение преобразователя? 6. Что такое исполнительные элементы? 9. Назначение микроЭВМ. 12. Какую функцию выполняет система АСК? 13. Какую функцию выполняет система АСУ? 14. Какую функцию выполняет система АСР? 15. Какова задача регулятора скорости вращения гидротурбины? 16. Какую роль играет пружина и грузики, рычаг АВС, игла форсунки? 16. Пользуясь рисунком регулятора скорости вращения гидротурбины, ответьте на вопросы. На генераторе увеличилась нагрузка. Что произойдёт со скоростью вращения турбины. Как себя поведут элементы регулятора: муфта с грузиками, рычаг АВС, игла форсунки. 17. Пользуясь рисунком регулятора скорости вращения гидротурбины, ответьте на вопросы. На генераторе уменьшилась нагрузка. Что произойдёт со скоростью вращения турбины. Как поведут себя элементы регулятора: муфта с грузиками, рычаг АВС, игла форсунки. 18.Пользуясь рисунком регулятора скорости вращения гидротурбины, ответьте на вопросы. В муфте по ошибке поставили пружину мощнее. Объясните, почему и как изменится скорость вращения гидротурбины. 19.Пользуясь рисунком регулятора скорости вращения гидротурбины, ответьте на вопросы. В муфте увеличили вес грузиков, объясните, почему и как изменится скорость вращения гидротурбины.

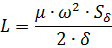

Раздел 3. Датчики. Индуктивные датчики. Основаны на изменении индуктивного сопротивления электромагнитного дросселя при перемещении одной из подвижных деталей его, обычно якоря. Они широко применяются для измерения малых угловых и линейных механических перемещений, деформаций, контроля размеров деталей, а также для управления следящими устройствами. Индуктивный датчик представляет собой электромагнитный дроссель с переменным воздyшным зазором δ, обмотка которого включена последовательно с сопротивлением нагрузки Z Н (рис.14). Магнитопровод и якорь обычно выполняют из магнитно-мягкого материала. При изменении воздушного зазора δ (входная величина) меняются индуктивность обмотки дросселя, а также сопротивление его обмотки. Для индуктивного датчика величина сопротивления: Х L =2×π× f × L, где π=3.14, f - частота электрического тока. L - индуктивность датчика,

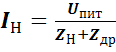

где w – число витков обмотки дросселя, Sδ - площадь сечения воздушного зазора, δ - величина воздушного зазора, µ - магнитная проницаемость сердечника. Напряжение, снимаемое с датчика Uн=Iн×Zн, где Ток нагрузки Zдр - полное сопротивление обмотки дросселя, Zн - сопротивление активно-индуктивной нагрузки.

Следует отметить, что при уменьшении величины зазора δ индуктивность обмотки дросселя L др увеличивается, а это в свою очередь приводит к уменьшению тока нагрузки.

К достоинствам нереверсивного индуктивного датчика следует отнести высокую чувствительность, надежность и долговечность, отсутствие контактных устройств, значительную величину выходной мощности (до сотен вольт-ампер), простоту конструкции и эксплуатации. Рассмотренные датчики применяют для входных перемещений от 0,001 до 1 мм.

Емкостные датчики. Емкостный датчик представляет собой конденсатор, в котором емкостное сопротивление изменяется при изменении при изменении зазора δ между платинами. Емкостные датчики с переменной активной площадью пластин часто применяют для измерения линейного и углового перемещения. Известно, что емкость конденсатора зависит от расстояния между пластинам; площади пластин; диэлектрической постоянной среды между пластинами. Например, емкость плоского конденсатора определяется по формуле: С=0,088× ε × S /δ где ε - относительная диэлектрическая проницаемость среды (для воздуха ε = 1); S - активная площадь пластин конденсатора см2; δ - расстояние между пластинами, см. рис 17.

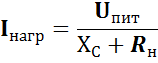

В соответствии с формулой можно построить емкостные датчики, в которых преобразование измеряемой неэлектрической величины будет происходить за счет изменения δ, S и ε. Напряжение Uвых зависит от нагрузки Uвых=Iнагр×Rн Ток нагрузки зависит от сопротивления емкости Хc.

При перемещении подвижной пластины вверх значение зазора δ уменьшается, что приводит к увеличению емкости датчика, при этом увеличится ток Iнагр в цепи датчика и увеличится напряжение Uвых на выходе датчика. Для увеличения емкости применяют многоступенчатые емкостные датчики, которые выполняют из нескольких расположенных один под другим пластин. Емкость таких датчиков в зависимости от конструкции равна от нескольких десятков до нескольких сотен пикофарад. Рассмотренные датчики позволяют измерять малые перемещения (до десятых долей микрона). Емкостный датчик с переменной активной площадью пластин представляет собой обычный воздушный конденсатор переменной емкости, в котором при повороте подвижной пластины по отношению к неподвижной пластине изменяется активная площадь пластин конденсатора, что приводит к изменению его емкости. Для увеличения чувствительности такого датчика применяют также многопластинчатые емкостные датчики. К недостаткам емкостных датчиков следует отнести большое внутреннее сопротивление, влияние на работу датчика паразитных емкостей (требуется экранировка); необходимость усиления снимаемого сигнала; потребность источника напряжения высокой частоты; сильное влияние изменения температуры и влажности окружающей среды; для достижения максимальной чувствительности монтаж следует производить очень короткими проводами, а это не всегда удобно. Основными достоинствами емкостных датчиков являются: высокая чувствительность, отсутствие подвижных трущихся деталей; простота конструкции, малые размеры и масса; малый собственный момент; малая инерционность. Емкостные датчики широко применяют в автоматике для контроля линейных и угловых перемещений, расстояний между деталями, состава физических смесей, температуры, уровня жидкостей, давления, влажности диэлектрических материалов и т. п. Жидкостный манометр. Любые перемещения в пространстве происходят только под силовым воздействием на них других тел или полей. Для выявления или измерения силовых воздействий, применяют силовые датчики. Их можно условно разделить на следующие группы: - датчики давления (непосредственно воспринимающие давление газов и жидкостей), - датчики деформации твердых тел, - датчики колебаний. Давление Р есть сила F, приходящаяся на единицу площади δS: Р= F / δS. Жидкостные манометры (рис.19) применяют для измерения малых давлений – до 0.2 МПа (2 кгс/см2). Жидкостные манометры просты в изготовлении и обладают достаточно высокой точностью показаний. Они бывают U –образные, чашечные, с наклонной трубкой, поп

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-11-28; просмотров: 377; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.224.32.86 (0.116 с.) |

, где

, где