Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

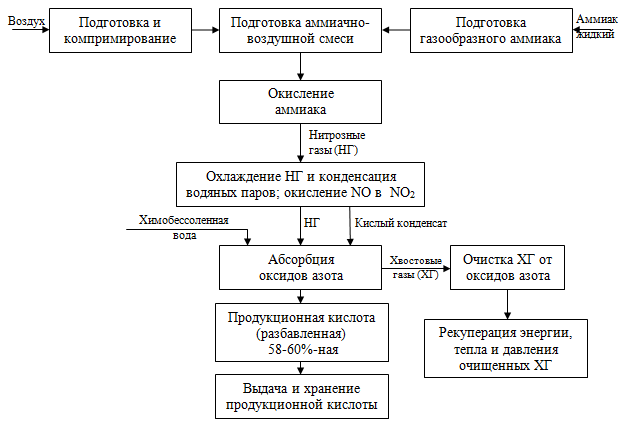

Принципиальная схема получения продукта

Рисунок 1 – Принципиальная схема производства неконцентрированной азотной кислоты. Способ производства слабой (неконцентрированной) азотной кислоты (Рисунок 1) основан на контактном окислении аммиака кислородом воздуха с последующей абсорбцией оксидов азота обессоленной водой (кислым конденсатом) под единым давлением 0,716 МПа (7,3 кгс/см2) с каталитической низкотемпературной (селективной) очисткой хвостовых газов от остаточных оксидов азота и рекуперацией тепловой энергии и энергии сжатия очищенных газов [2]. Технологический процесс получения неконцентрированной азотной кислоты состоит из следующих стадий: - подготовка и компримирование воздуха; - подготовка газообразного аммиака; - подготовка аммиачно-воздушной смеси; - окисление аммиака; - охлаждение нитрозных газов и конденсация водяных паров из них; - абсорбция оксидов азота; - каталитическая очистка хвостовых газов от остаточных оксидов азота; - рекуперация энергии, тепла и давления очищенных газов; - выдача и хранение продукционной кислоты; Подготовка и компримирование воздуха Для окисления аммиака используется кислород воздуха. Атмосферный воздух всасывается осевым компрессором газотурбинного агрегата через агрегатную воздухозаборную трубу в аппарат очистки воздуха, где проходит одно или двухступенчатую очистку от пыли. Подготовка газообразного аммиака Газообразный аммиак получается в установке подготовки аммиака, включающей испаритель жидкого аммиака, подогреватель газообразного аммиака и фильтрующие элементы. Жидкий аммиак с давлением 1,2-1,4 МПа из цехового коллектора поступает в аппарат подготовки газообразного аммиака (испаритель) – горизонтальную ёмкость с размещенным в ней пучком U-образных трубок. Испарение жидкого аммиака производится в испарителе при давлении 1,05-1,15 МПа паром с давлением 1,6 МПа. Постоянное давление газообразного аммиака на выходе из испарителя поддерживается автоматически регулятором давления, исполнительный механизм которого установлен на трубопроводе пара, подаваемого на испарение жидкого аммиака. После испарителя газообразный аммиак последовательно проходит фильтры, где подвергается очистке от масла и механических примесей.

После очистки газообразный аммиак направляется в подогреватель – кожухотрубчатый теплообменник, где нагревается до температуры 80-110оС перегретым паром с давлением 0,6 МПа. После подогревателя, газообразный аммиак поступает в смеситель. Подготовка аммиачно-воздушной смеси В подогревателе воздуха за счет тепла нитрозных газов воздух нагревается и далее поступает в совмещенный аппарат смеситель с фильтром (смеситель), где происходит смешение с газообразным аммиаком [3]. Смеситель – вертикальный аппарат, состоящий из двух частей: - нижняя часть – смеситель – представляет собой конус с расположенным в нем пучком труб, по которым проходит аммиак. Трубки развальцованы внизу (на нижней трубной решетке), а вверху свободно проходят в отверстие смесительной решетки. Проходя через открытые концы труб, аммиак смешивается с воздухом, идущим по межтрубному пространству; - верхняя часть – фильтрующие элементы с насадкой из стекловолокна для дополнительной очистки аммиачно-воздушной смеси, размещённые в цилиндрическом сосуде с трубной доской, в которую они вставлены. Объёмный расход воздуха, поступающего в смеситель, регулируется дистанционно сбросом части воздуха через электрозадвижку и регулирующий клапан в камеру сгорания. Объёмная доля аммиака в аммиачно-воздушной смеси определяется лабораторным анализом или расчетным путем, в зависимости от расхода воздуха и аммиака в смеситель может составлять 8,7-10,6%. Для обеспечения температуры платиноидных сеток в интервале 880 – 910°С и сохранении активности платиноидного катализатора объемная доля аммиака в аммиачно-воздушной смеси увеличена до 11,0%. Далее аммиачно-воздушная смесь с температурой 170 – 230оС через фильтр тонкой очистки (патроны с насадкой из стекловолокна) поступает в контактный аппарат. Окисление аммиака Аммиак окисляется кислородом воздуха до оксида азота на катализаторе при температуре 830-910оС в контактном аппарате. Химизм процесса окисления аммиака следующий:

Целевой является реакция I, тогда как реакции II и III - побочные, увеличивающие прямые потери аммиака за счет образования азота.

Увеличение теплового эффекта при окислении аммиака, количество аммиака в аммиачно-воздушной смеси, температура контактирования и степень конверсии связаны следующей зависимостью: каждый процент окисленного аммиака повышает температуру смеси примерно на 70оС. Это соотношение в какой-то степени позволяет контролировать показания приборов и данные лабораторных анализов [4]. Средний за время пробега катализатора выход оксида азота (NO) от расхода окисляемого аммиака – степень контактирования (конверсии) должен составлять 93,5%, но не менее 92,0%. При пуске контактного аппарата, во избежание проскока аммиака через катализатор и образования солей аммония при охлаждении смеси оксидов азота и аммиака, розжиг сеток и подъем температуры должен осуществляться достаточно быстро (3-5 минут).

|

|||||||||||||||

|

Последнее изменение этой страницы: 2020-11-28; просмотров: 210; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.221.129.19 (0.006 с.) |