Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Характеристика заданной сварной конструкцииСтр 1 из 4Следующая ⇒

СОДЕРЖАНИЕ И ОБЪЁМ КУРСОВОГО ПРОЕКТА Проект в законченном виде включает в себя: пояснительную записку; карты технологического процесса сборки и сварки заданной сварной конструкции; маршрутные карты (пооперационные); графическую часть.

2.1 Указания по оформлению пояснительной записки Пояснительная записка объемом не менее 20-30 страниц выполняется на листах писчей бумаги формата А4 (210х297мм) и должна удовлетворять требованиям ЕСКД ГОСТ 2.105 «Общие требования к текстовым документам» и СТП ВТЭМ 001-98. Текстовая часть работы должна быть представлена в компьютерном варианте. Шрифт – Times New Roman, размер шрифта – 14, полуторный интервал, выравнивание по ширине. Страницы должны иметь поля (рекомендуемые): нижнее – 2,5; верхнее – 2; левое – 3; правое – 1,5. Все страницы работы должны быть пронумерованы, кроме титульного листа, задания на курсовое проектирование, отзыва, содержания пояснительной записки (эти листы считаются, но не нумеруются). Номер страницы ставится на середине листа нижнего поля. При использовании справочных материалов необходимо делать ссылки на используемую литературу и источники. Приводить полное название используемой литературы, справочной и технической, в записке не следует, достаточно указать страницу и номер таблицы, а в квадратных скобках - номер книги, под которым она помещена в списке источников и литературы. Листы пояснительной записки подшиваются, собираются в следующем порядке:

титульный лист; задание на курсовое проектирование; содержание далее листы записки в порядке, указанном в содержании; заключение; список источников и литературы; приложения (если требуется). 2.2 Указания по оформлению графической части курсового проекта Графическая часть курсового проекта должна быть выполнена на листах чертежной бумаги формата А1 (594х841 мм) в полном соответствии с действующими стандартами ЕСКД: форматы ГОСТ 2.301; масштабы ГОСТ 2. 302; шрифты чертежей ГОСТ 2.304; изображения, виды, разрезы, сечения ГОСТ 2.305; обозначение графических материалов и правила их нанесения на черте-жах ГОСТ 2.306; нанесение размеров и предельных отклонений ГОСТ 2.307;

правила нанесения на чертежах надписей технических требований и таб-лиц ГОСТ 2.316; основные надписи ГОСТ 2.104; спецификация ГОСТ 2.108. В курсовой проект входит следующий графический материал:

2. Чертеж сборочного (сборочно-сварочного) оборудования или установки для сварки (формат А1). Выполняется в соответствии с требованиями чертежа по ГОСТ 2.109 или в форме схемы (Сх). Пример см. в Приложении 4. Пункты технических требований (параметров) должны иметь сквозную нумерацию. Каждый пункт требований записывается с красной строки. Заголовок “Технические требования” не пишется, если на чертеже нет технической характеристики установки.

А1). Он должен выполняться согласно ГОСТ 2.410. Условные изображения и обозначения сварных швов в соответствии с требованиями сборочного чертежа по ГОСТ 2.312. Пример см. в Приложении 3.

2. Чертеж сборочного (сборочно-сварочного) оборудования или установки для сварки (формат А1). Выполняется в соответствии с требованиями чертежа по ГОСТ 2.109 или в форме схемы (Сх). Пример см. в Приложении 4. Пункты технических требований (параметров) должны иметь сквозную нумерацию. Каждый пункт требований записывается с красной строки. Заголовок “Технические требования” не пишется, если на чертеже нет технической характеристики установки. Для каждой составной части установки проставляются позиции (аналогично сборочному чертежу) и расшифровываются на свободном поле чертежа либо в форме таблицы.

3. Технологическая карта в форме таблицы (формат А1). Пример см. в Приложении 5.

4. Маршрутная карта в форме таблицы (формат А1).

Пример см. в Приложении 6.

Каждая графическая работа оформляется в соответствии ГОСТ 2.301 с основными надписями, полностью заполненными по ГОСТ 2.104. В графу «Обозначение» для всех графических работ, а если пояснительная записка оформляется по форме текстового материала технической докумен-тации, то на каждой странице заносится следующее обозначение: ХХ.20ХХ Код специальности Порядковый номер по списку в журнале Год защиты проекта МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ВЫПОЛНЕНИЮ ПОЯСНИТЕЛЬНОЙ ЗАПИСКИ

ВВЕДЕНИЕ Во введении следует кратко изложить следующие вопросы: перспективы развития данной отрасли промышленности; данные о развитии и применении сварки в той отрасли промышленности, к которой относится сварная конструкция; предлагаемый объем использования высокопроизводительных современных методов сварки и возможность комплексной механизации и автоматизации производства по изготовлению заданной сварной конструкции; основные цели и мероприятия, связанные с дальнейшим повышением технического уровня производства, экономией использования основных материалов, улучшением качества продукции и влияние этих факторов на технический прогресс в той отрасли, к которой относится заданная сварная конструкция. Введение должно подготовить читателя к восприятию основного текста работы. Оно состоит из обязательных элементов, которые необходимо правильно сформулировать. В первом предложении называется тема курсового проекта. Теоретическая и практическая значимость ( что нового, ценного дало проектирование?) Структура работы – это завершающая часть введения (что в итоге в работе представлено?). В завершающей части в назывном порядке перечисляются структурные части работы, например: «Структура работы соответствует логике исследования и включает в себя введение, главы, параграфы, заключение, список источников и литературы, приложения». Здесь допустимо дать развернутую структуру курсового проекта и кратко изложить содержание глав. (Чаще содержание глав курсового проекта излагается в заключении). Таким образом, введение должно подготовить к восприятию основного текста работы. Пример введения к курсовому проекту приведен в приложении 7.

ПРИМЕР: Схема полуавтоматической сварки (MIG/MAG):

1. Горелка.

2. Сопло.

3. Токоподводящий наконечник.

4. Электродная проволока.

5. Сварочная дуга.

6. Сварочный шов.

7. Сварочная ванна.

8. Основной металл.

9. Капли электродного металла.

10. Газовая защита.

Рисунок 1 - Схема полуавтоматической сварки (MIG/MAG). Сварка в среде защитного газа получила широкую популярность благодаря высокой эффективности и низкому энергопотреблению. В соответствии с тенденциями рынка компания North разработала трехпроволочную сварочную горелку с двумя источниками питания, сварочную горелку для электродуговой сварки нагретой проволокой, сварочную горелку для однопроволочной наплавки и сварочную горелку для сварки в среде с низким содержанием СO2. Потребление энергии сокращается в значительной степени с удвоением эффективности осаждения и скорости сварки. Между тем, машина двухимпульсной сварки и машина для сварки в среде защитного газа характеризируются низким разбрызгиванием, низким потреблением энергии и высокой эффективностью работы. Также значительно продлен срок службы сопла и контактного наконечника. Выбор сварочных материалов Выбор сварочных материалов производится в соответствии с принятыми способами сварки При ручной сварке конструкционных углеродистых и легированных сталей выбор электродов производится по ГОСТ 9467-75. Этот ГОСТ предусматривает два класса электродов. Первый класс - электроды для сварки углеродистых и легированных конструкционных сталей, требования к которым установлены по механическим свойствам наплавленного металла и содержанию в нем серы.

Второй класс регламентирует требования к электродам для сварки легированных теплоустойчивых сталей, и электроды классифицируются по механическим свойствам и химическому составу металла шва. ГОСТ 10052-75 устанавливает требования на электроды для сварки высоколегированных сталей с особыми свойствами. Выбор стальной сварочной проволоки для механизированных способов сварки производится по ГОСТ 2246–70. Он предусматривает выпуск стальной сварочной проволоки для сварки, наплавки диаметром от 0,3 до 12 мм. Сварочная проволока для сварки алюминия и его сплавов поставляется по ГОСТу 7871-75. Проволоку выбирают с учетом:

способа сварки;

рассчитанных режимов сварки;

применяемого сварочного оборудования;

требуемых свойств сварных соединений;

марки свариваемых сталей.

Выбор флюсов для сварки производится по ГОСТу 9087-81. Этот ГОСТ предусматривает 3 группы флюсов:

для сварки углеродистых, низколегированных и среднелегированных ста-лей (АН-348А, АН-348АМ, ОС4-45,ОСЦ-45М, АН-60, АН-22, АН-64, ФЦ-9);

для сварки высоколегированных сталей (АН-26, АН-22,АН-30, АНФ-16, АНФ-17, ФЦК-С, К-8);

для сварки цветных металлов и сплавов. Флюсы выбирают в сочетании со сварочной проволокой и учитывают:

марку и толщину свариваемой стали;

способ сварки;

требования к свойствам сварных соединений.

В качестве защитных газов при сварке применяют инертные газы и активные газы. Аргон, предназначенный для сварки, регламентируется ГОСТом 10157-79, поставляется высшего, первого и второго сорта. Аргон второго сорта предназначен для сварки нержавеющих сталей. Гелий поставляется по ГОСТ 20461-75. Для сварки применяется технический гелий с содержанием гелия 99,8%. Наиболее распространенным из активных газов является углекислый газ. Для сварочных целей обычно применяется углекислота, поставляемая по разработанным ЦНИИТМАШем техническим условиям. Защитные газовые смеси необходимо применять в соответствии с технологической инструкцией «ЭМК Атоммаш» 02859.25090.00201. Инертные газы применяют для сварки корневых швов легированных сталей, а также для сварки высоколегированных сталей, цветных металлов и сплавов.

Для сварки углеродистых и низколегированных сталей может быть использована углекислота пищевая по ГОСТ 8050-85. Общие принципы выбора сварочных материалов можно характеризовать следующими условиями:

обеспечением требуемой эксплуатационной прочности сварного соединения, т. е. определенного уровня механических свойств металла шва в сочетании с основным металлом;

обеспечением необходимой сплошности металла шва (без пор и шлаковых включений или с минимальными размерами и количеством указанных дефектов на единицу длины шва);

отсутствием холодных и горячих трещин, т. е. получением металла шва с достаточной технологической прочностью;

получением комплекса специальных свойств металла шва (жаропрочности, жаростойкости, коррозийной стойкости). При обосновании выбора сварочных материалов кратко описать металлургические процессы, протекающие в сварочной ванне. После обоснования выбора сварочных материалов для принятых в проекте способов сварки необходимо привести в форме таблиц химический состав этих материалов или механические свойства и химический состав наплавленного металла. ПРИМЕР: Область применения электродов НИАТ-1 [4, 19]: для сварки конструкций из коррозионно-стойких хромоникелевых сталей марок 08Х18Н10Т, 12Х18Н10Т, 10Х17Н13М2Т и им подобных, когда к металлу шва предъявляют требования стойкости к МКК. Сварка во всех пространственных положениях, кроме вертикального положения «сверху вниз», на постоянном токе обратной полярности. Характеристики электродов:

1. Покрытие – рутилово-основное.

2. Коэффициент наплавки – 10г/А.ч

3. Расход электродов на 1 кг наплавленного металла -1,6.

Правка деталей и заготовок Выпрямление деталей и заготовок из листового либо широкополосного материала, искривленных в процессе вырезки их газовым пламенем или на механических ножницах, производят на листоправильных вальцах, на прессах или вручную на плите с применением нагрева. Подготовка кромок Многие способы сварки требуют предварительной специальной подготовки соединяемых деталей, которая выполняется снятием фасок или отбортовкой кромок. Подготовку кромок деталей производят одним из следующих способов:

автоматическая газопламенная резка;

строгание кромок на строгальных станках;

фрезерование, если поверхность снимаемой фаски ограничивается не прямой, а кривой линией;

отбортовка кромок на кромкогибочных прессах;

абразивным инструментом (шлифовальной машинкой).

Составить технологический процесс на заготовительные операции по примеру в таблице 8 на каждую деталь или группу деталей, подлежащих одинаковой последовательности обработки на том же оборудовании с применением тех же приспособлений и инструмента. ПРИМЕР: Технологический процесс на заготовительные операции. ПРИМЕР: Технологический процесс на заготовительные операции.

Таблица 8 Типовой технологический процесс на заготовительные операции

Выбор способа сборки В зависимости от типа производства, особенностей конструкции и оснащенности сборочного цеха, сборка может производиться на одном неподвижном месте, к которому подаются все детали и узлы, инструмент и приспособления, либо при перемещении изделия от одного рабочего места к другому; при этом на каждом рабочем месте устанавливается определенная деталь или узел. Кроме того, в зависимости от ранее указанных факторов, существуют два вида сборки: сборка конструкции из отдельных деталей – подетальная, сборка из отдельных узлов – поузловая, на которые расчленяют конструкцию. Второй вариант более рационален, так как позволяет специализировать рабочие места, более широко применять различные приспособления и тем самым получить большую производительность. Сборку стальных конструкций можно производить одним из следующих методов:

по разметке с применением простейших универсальных приспособлений; на универсальных плитах с пазами, снабженных упорами, фиксаторами и различными зажимами; при помощи шаблонов; на специальных стендах и сборочных приспособлениях; по отверстиям.

Сборка по разметке малопроизводительна и применяется только в индивидуальном производстве. На универсальных плитах сборку ведут в том случае, когда в проекте заданы однотипные по габаритам сварные конструкции. При помощи шаблонов собираются простые по конструкции сварные узлы В серийном и массовом производстве сборка ведется на специальных сборочных стендах или в специальных сборочно-сварочных приспособлениях. Они обеспечивают требуемое расположение входящих в узел деталей и точность сборки изготавливаемого узла в соответствии с требованиями чертежа и технических условий на сборку. Кроме того, сборочные приспособления обеспечивают сокращение длительности сборки и повышение производительности труда, облегчение условий труда, повышение точности работ и улучшение качества готовой сварной конструкции. Собираемые под сварку детали крепятся в приспособлениях и на стендах с помощью различного вида винтовых, рычажных, пневматических и других зажимов, также электродуговой сваркой прихватками разметочные плиты и столы. Средствами для разметки служат разного рода мерительные и чертежные инструменты. Вместо разметки в серийном и массовом производстве применяют наметку посредствам плоских шаблонов. Необходимость разметки либо наметки отпадает в тех случаях, когда последующей операцией является газопламенная резка по контуру или механическая резка металла по упору, либо получение заготовок на портальных установках с программным управлением. Резка В большинстве случаев непосредственно после разметки или наметки следует рабочая операция резки металла. В соответствии с очертаниями вырезаемой детали различают резку прямолинейную и резку криволинейную по копирам. Наиболее универсальным и широко распространенным способом резки не закаливающихся сталей является газопламенная резка. Рентабельность применения этого способа резки ограничивается минимальной толщиной подлежащего резке металла, равной 6 мм. Кислородная резка более тонкого материала по чистоте поверхности реза уступает способам резки на механических станках. Криволинейные резы можно успешно выполнять данным способом только по дуге окружности при толщине металла более 8 мм. С увеличением толщины разрезаемого металла экономические и технические преимущества кислородной резки по сравнению с механической резкой повышаются, и при толщине металла более 25 мм эти преимущества кислородной резки во всех случаях становятся бесспорными. Газопламенная вырезка деталей, как по прямолинейному контуру, так и по криволинейным контурам, может выполняться вручную резаками, на газопламенных машинах или более современными способами. Сравнение эксплуатационных характеристик автоматической, полуавтоматической и ручной кислородной резки, в основном, приводят к следующим данным: 2.6.2. Последовательность сборочно-сварочных операций При изготовлении сварных конструкций сборочно-сварочные операции выполняют в различной последовательности. Возможны следующие схемы технологического процесса сборки и сварки:

сборка конструкций в целом с последующей сваркой;

последовательное чередование сборки и сварки;

сборка и сварка технологических узлов, подузлов, а затем - сборка и сварка конструкции в целом По первой схеме изготавливаются несложные сварные конструкции, состоящие из 2-х или 3-х деталей. По второй схеме последовательная сборка и сварка производится в том случае, когда сварка полностью собранной конструкции невозможна. Сборка и сварка конструкции по третьей схеме применяется для сложных сварных конструкций, дает возможность выделить такие подузлы и узлы в конструкции, для которых применимы механизированные способы сборки и сварки. Ознакомившись с различными схемами технологического процесса сборки и сварки, надо обосновать выбор одной из схем и указать последовательность сборочно-сварочных операций заданной сварной конструкции, номера выполняемых операций, применяемое оборудование, приспособления, средства индивидуальной защиты по технике безопасности. Принципиальный техпроцесс сборки и сварки проектируемого изделия следует изложить в виде таблицы (см. табл.9). ПРИМЕР: Таблица 9 Последовательность сборочно-сварочных операций

Выбор сварочных материалов Выбор сварочных материалов производится в соответствии с принятыми способами сварки При ручной сварке конструкционных углеродистых и легированных ста-лей выбор электродов производится по ГОСТ 9467-75. Этот ГОСТ предусмат-ривает два класса электродов. Первый класс - электроды для сварки углероди-стых и легированных конструкционных сталей, требования к которым установ-лены по механическим свойствам наплавленного металла и содержанию в нем серы. Второй класс регламентирует требования к электродам для сварки леги-рованных теплоустойчивых сталей, и электроды классифицируются по механи-ческим свойствам и химическому составу металла шва. ГОСТ 10052-75 устанавливает требования на электроды для сварки высо-колегированных сталей с особыми свойствами. Выбор стальной сварочной проволоки для механизированных способов сварки производится по ГОСТ 2246–70. Он предусматривает выпуск стальной сварочной проволоки для сварки, наплавки диаметром от 0,3 до 12 мм. Свароч-ная проволока для сварки алюминия и его сплавов поставляется по ГОСТу 7871-75. Проволоку выбирают с учетом:

способа сварки;

рассчитанных режимов сварки;

применяемого сварочного оборудования;

требуемых свойств сварных соединений;

марки свариваемых сталей.

Выбор флюсов для сварки производится по ГОСТу 9087-81. Этот ГОСТ предусматривает 3 группы флюсов:

для сварки углеродистых, низколегированных и среднелегированных ста-лей (АН-348А, АН-348АМ, ОС4-45,ОСЦ-45М, АН-60, АН-22, АН-64, ФЦ-9);

для сварки высоколегированных сталей (АН-26, АН-22,АН-30, АНФ-16, АНФ-17, ФЦК-С, К-8);

для сварки цветных металлов и сплавов. Флюсы выбирают в сочетании со сварочной проволокой и учитывают:

марку и толщину свариваемой стали;

способ сварки;

требования к свойствам сварных соединений.

В качестве защитных газов при сварке применяют инертные газы и ак-тивные газы. Аргон, предназначенный для сварки, регламентируется ГОСТом 10157-79, поставляется высшего, первого и второго сорта. Аргон второго сорта предназначен для сварки нержавеющих сталей. Гелий поставляется по ГОСТ 20461-75. Для сварки применяется техниче-ский гелий с содержанием гелия 99,8%. Наиболее распространенным из актив-ных газов является углекислый газ. Для сварочных целей обычно применяется углекислота, поставляемая по разработанным ЦНИИТМАШем техническим условиям. Защитные газовые смеси необходимо применять в соответствии с технологической инструкцией «ЭМК Атоммаш» 02859.25090.00201. Инертные газы применяют для сварки корневых швов легированных сталей, а также для сварки высоколегированных сталей, цветных металлов и сплавов. Для сварки углеродистых и низколегированных сталей может быть использована углекислота пищевая по ГОСТ 8050-85. Общие принципы выбора сварочных материалов можно характеризовать следующими условиями:

обеспечением требуемой эксплуатационной прочности сварного соединения, т. е. определенного уровня механических свойств металла шва в сочетании с основным металлом;

обеспечением необходимой сплошности металла шва (без пор и шлаковых включений или с минимальными размерами и количеством указанных дефектов на единицу длины шва);

отсутствием холодных и горячих трещин, т. е. получением металла шва с достаточной технологической прочностью;

получением комплекса специальных свойств металла шва (жаропрочно-сти, жаростойкости, коррозийной стойкости). При обосновании выбора сварочных материалов кратко описать метал-лургические процессы, протекающие в сварочной ванне. После обоснования выбора сварочных материалов для принятых в проек-те способов сварки необходимо привести в форме таблиц химический состав этих материалов или механические свойства и химический состав наплавленного металла. ПРИМЕР: Область применения электродов НИАТ-1 [4, 19]: для сварки конструкций из коррозионно-стойких хромоникелевых сталей марок 08Х18Н10Т, 12Х18Н10Т, 10Х17Н13М2Т и им подобных, когда к металлу шва предъявляют требования стойкости к МКК. Сварка во всех пространствен-ных положениях, кроме вертикального положения «сверху вниз», на постоян-ном токе обратной полярности. Характеристики электродов:

1. Покрытие – рутилово-основное.

2. Коэффициент наплавки – 10г/А.ч

3. Расход электродов на 1 кг наплавленного металла -1,6.

2.4.Выбор и расчет режимов сварки

Режимом сварки называют совокупность характеристик сварочного процесса, обеспечивающих получение сварных соединений заданных размеров, формы и качества. При всех дуговых способах сварки такими характеристика-ми являются следующие параметры: диаметр электрода, сила сварочного тока, напряжение на дуге, скорость перемещения электрода вдоль шва, род тока и полярность. При механизированных способах сварки добавляют еще один па-раметр-скорость подачи сварочной проволоки, а при сварке в защитных газах - удельный расход газа. Параметры режима сварки влияют на форму шва, а, значит, и на его размеры: на ширину шва - е; усиление шва - q; глубину шва – h. На форму и размеры влияют не только основные параметры сварки, но и такие технологические факторы, как род и полярность тока, наклон электрода и изделия, вылет электрода, конструктивная форма соединения и величина зазора. Выбор рода тока и полярности При сварке применяются как переменный, так и постоянный ток. Постоянный ток имеет то преимущество, что дуга горит устойчивее. Но переменный ток дешевле, поэтому его применение при сварке предпочтительнее. Однако есть способы сварки, при которых применяют только постоянный ток. Сварка в защитных газах и под флюсом выполняется на постоянном токе обратной полярности. Электроды с основным покрытием тоже требуют постоянного тока обратной полярности, как и сварочные флюсы для сварки высоколегированных сталей, основу которых составляет плавиковый шпат. В этих случаях происходит насыщение дуги кислородом или фтором, имеющим большое сродство к электрону. Поэтому необходимо раскрыть сущность процессов, происходящих в дуге при насыщении ее кислородом или фтором и обосновать применение ро-да тока и полярности. Полярность тока влияет на глубину проплавления, хими-ческий состав шва и качество сварного соединения.

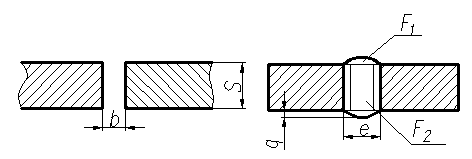

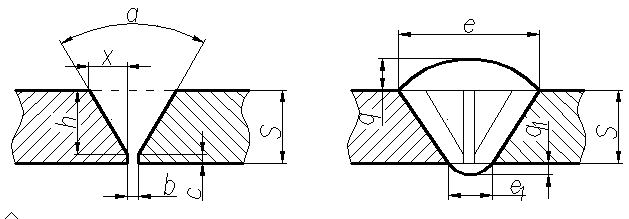

3.2.7.1 Методика расчета режима ручной дуговой сварки. Определяется площадь наплавки как сумма площадей элементарных геометрических фигур, составляющих сечение шва. а) б) Рисунок 5 – Геометрия шва без кромки. Площадь наплавки одностороннего сварного шва, выполненного с зазором, определяется по формуле, мм:

Рисунок 6 – Геометрия шва с кромкой. Fн = 2F1 + F2, (9) Fн = S b + 0,75 eq, (10) где S – толщина деталей, мм; b – зазор, мм; e – ширина, мм; q – высота усиления, мм. Площадь наплавки стыкового шва с разделкой двух кромок и подваркой корня шва определяется по формуле, мм: F = S b + (S - с)2tg / 2 + 0,75eq+0,75е1q1, (11) где c – величина притупления, мм; е1 – ширина подварки, мм; q1 – высота подварки, мм; – угол разделки, мм. При сварке многопроходных швов необходимо определить число прохо-дов по формуле, шт.: где Fн – площадь всей наплавки, мм2; Fн1 – площадь первого прохода, мм2; Fнс – площадь каждого последующего прохода, мм2. При ручной сварке многопроходных швов первый проход выполняется электродами диаметром 3 – 4 мм, так как применение электродов большого диаметра затрудняет провар корня шва. При определении числа проходов следует учитывать, что сечение первого прохода не должно превышать 30-35 мм2 и может быть определено по формуле, мм2 Fн1 = (6 - 8) dэ,(13) где dэ – диаметр электрода для сварки корневого шва, мм. Площадь наплавки последующих проходов определяется по формуле 14, Fнс = (8 - 12) dэс, (14) где Fнс – площадь последующего прохода, мм; dэс – диаметр электрода для сварки следующих швов, мм

При сварке многопроходных швов стремятся сварку проходов выполнять на одних и тех же режимах, за исключением первого прохода. Диаметр электрода выбирается, в зависимости от толщины свариваемого изделия. Примерное соотношение между диаметром электрода и толщиной листов свариваемого изделия приведено ниже. Таблица 10 Выбор электродов

ПРИМЕР: Расход электрода. Учитывая сложность аналитического подсчёта, можно определить площадь Fн геометрическим методом в масштабе, по клеточкам миллиметровой бумаги. В нашем случае получилось: Fн = 3,5 мм2

2. РЕЗУЛЬТАТЫ ОСВОЕНИЯ ПРОФЕССИОНАЛЬНОГО МОДУЛЯ

Результатом освоения программы профессионального модуля является овладение обучающимися видом профессиональной деятельности разработка технологических процессов и проектирование изделий, в том числе профессиональными (ПК) и общими (ОК) компетенциями: Код Наименование результата обучения ПК 2.1. Выполнять проектирование технологических процессов производства сварных соединений с заданными свойствами ПК 2.2. Выполнять расчеты и конструирование сварных соединений и конструкций ПК 2.3. Осуществлять технико-экономическое обоснование выбранного технологического процесса ПК 2.4. Оформлять конструкторскую, технологическую и техническую документацию ПК 2.5. Осуществлять разработку и оформление графических, вычислительных и проектных работ с использованием информационно-компьютерных технологий ОК 2. Организовывать собственную деятельность, выбирать типовые методы и способы выполнения профессиональных задач, оценивать их эффективность и качество ОК 3. Принимать решения в стандартных и нестандартных ситуациях и нести за них ответственность ОК 4. Осуществлять поиск и использование информации, необходимой для эффективного выполнения профессиональных задач, профессионального и личностного развития ОК 5. Использовать информационно-коммуникационные технологии в профессиональной деятельности ОК 6. Работать в коллективе и команде, эффективно общаться с коллегами, руководством, потребителями ОК 8. Самостоятельно определять задачи профессионального и личностного развития, заниматься самообразованием, осознанно планировать повышение квалификации

|

|||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-11-23; просмотров: 122; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.219.14.63 (0.163 с.) |

||||||||||||||||||||||||||||||||||||||||||