Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Ремонт воздухоподогревателей и золоуловителей

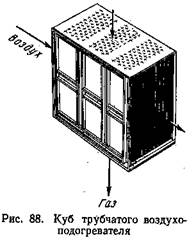

В котельныхагрегатах средней и повышенной производительности наиболее распространены трубчатые воздухоподогреватели. Используются также воздухоподогреватели из чугунных ребристых труб. На современных котельных агрегатах большой производительностиустанавливают регенеративные вращающиеся воздухоподогреватели. Поверхность нагрева трубчатого воздухоподогревателя представляет собой тонкостенные сварные стальные трубы, концы которых вставлены в отверстия трубных досок и прикреплены к ним. Внутри труб движутся дымовые газы, между трубами — воздух. Воздухоподогреватели комплектуют из отдельных секций — кубов (рис. 88). Число секций в горизонтальном ряду определяется шириной котла и размерами секции. По высоте горизонтальных рядов или ступеней воздухоподогревателя может быть несколько. Из одних секций в другие воздух переходит по перепускным коробам.

Степень загрязнения труб золой определяют путем их осмотра, просвечивания и пробивки штангой. В некоторых случаях сцементированную в трубах золу высверливают при помощи штанги с фрезой, приводимой во вращение пневматической машиной. Разъеденные до дыр трубы воздухоподогревателя заменяют. Если высота куба небольшая, заменяют трубы по всей высоте или заменяют весь куб. При большой высоте куба чаще всего заменяют ту часть труб, которая изношена.

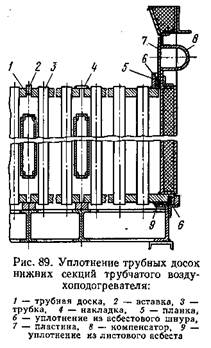

При износе входных участков труб в них вставляют разрезные насадки, изготовленные из труб, а на поверхность трубной доски наносят слой бетона, чтобы отдалить изнашиваемую часть насадок от трубной доски. При ремонте котла изношенные насадки заменяют. Ответственным узлом трубчатых воздухоподогревателей является уплотнение секций, предотвращающее переток воздуха из воздушной полости в газовую. Воздух подается дутьевым вентилятором под давлением, а дымовые газы находятся под разрежением, создаваемым дымососом. Таким образом, при наличии неплотности создаются наилучшие условия для перетока воздуха в газовую полость воздухоподогревателя. Кроме того, в газовую полость засасывается через неплотности наружный воздух.

Переток воздуха может быть: в местах примыкания трубных досок секций воздухоподогревателя друг к другу, по периметру трубных досок, через неплотности в местах присоединения труб к трубным доскам, через корродированные до дыр трубы. Присосы наружного воздуха возможны через неплотности в обшивке и компенсаторах воздухоподогревателя. Обнаруженные неплотности в обшивке и компенсаторах устраняют электросваркой. Перетоки воздуха из воздушной полости в газовую обнаруживают и устраняют во время ремонта. Верхний газоход соединяют с секцией при помощи стального компенсатора, предохраняемого от коррозии пластиной. Во время ремонта котла слесари тщательно проверяют, пользуясь переносной лампой, целостность компенсаторов и их сварных швов, полноту набивки асбеста и минеральной ваты, упругость набивки. Неплотности устраняют, а изношенные детали заменяют. Потерявшую упругость набивку заменяют новой. Для регулировки плотности набивки скользящих компенсаторов подкручивают болты. Воздухоподогреватель из чугунных ребристых труб подвержен износу в значительно меньшей степени, чем трубчатый. Стенки труб и их ребра достаточно толстые и изнашиваются до дыр очень редко. Гораздо чаще в результате небрежного обращения с трубами ломаются ребра, а в трубах образуются трещины. Во время ремонта трубы с трещинами заменяют. Если нельзя произвести замену из-за недостатка времени или отсутствия запасных труб, поврежденные трубы с обоих концов заглушают. Самым тщательным образом устраняют неплотности между торцами труб, между трубами и каркасом (по периметру куба). Заглушают дефектные трубы и уплотняют неплотности асбеститом, замешанным на жидком стекле.

Ремонт золоуловителей

Для очистки дымовых газов от золы котельные установки комплектуют золоуловителями, которые обычно устанавливают на пути газа между воздухоподогревателями и дымососами. Таким образом, в дымососы поступают уже очищенные дымовые газы, что значительно уменьшает износ лопаток рабочего колеса и брони улитки. В качестве золоуловителей устанавливают электрофильтры, центробежные скрубберы или батарейные циклоны. В небольших котельных установках применяют жалюзийные золоуловители. Центробежные скрубберы. Мокрый прутковый золоуловитель МП-ВТИ является одним из типов центробежных скрубберов. Такие золоуловители обеспечивают улавливание до 92% находящейся в дымовых газах золы. Золоуловитель представляет собой цилиндрический стальной сосуд (скруббер) высотой до 12 ж и более и диаметром до 5600 мм, футерованный внутри метлахскими или кислотоупорными плитками. В нижней части скруббера имеется патрубок для удаления золы, а в верхней части — патрубок для выхода очищенных газов. Запыленные дымовые газы поступают по коробу, присоединенному к скрубберу по касательной линии. Перед входом в скруббер в коробе расположена решетчатая перегородка из металлических с резиновым покрытием, деревянных, керамических или капроновых прутков. Перед перегородкой установлены нижние оросительные сопла, через которые под давлением разбрызгивается вода, увлажняя поток газов и непрерывно смачивая прутки решетки. Верхние оросительные сопла расположены в верхней части скруббера, вода из них омывает его внутреннюю поверхность. При прохождении газов через увлажняемую решетку зола улавливается пленкой воды. В скруббере капли воды вместе с золой под действием центробежной силы отбрасываются к стенкам, по которым опускается пленка воды из верхних оросительных сопел. Газы по спирали поднимаются в верхнюю часть скруббера; при этом оставшиеся сухими частицы золы прижимаются к стенкам и смываются водой в конусную часть скруббера, откуда поступают в канал через гидравлический затвор. Для удаления пульпы из скруббера в нижнюю часть подводится смывная вода. Смывные сопла короба предназначены для размыва золовых наростов, которые образуются иногда на решетке. При эксплуатации мокрых золоуловителей в них появляются следующие дефекты: - износ прутков решеток. Наибольшему износу вследствие быстрой коррозии подвергаются стальные и чугунные прутки, поэтому их заменяют прутками из дерева, фарфора или капрона; - засорение оросительных сопел из-за малого диаметра их отверстий и недостаточной надежности сетчатых фильтров для воды; - периодическое забивание гидравлического затвора (мигалки); - отложение смоченной золы в подводящем газовом коробе, на решетчатой перегородке, стенках скруббера и в выходном патрубке. Это приводит к зарастанию скруббера золой и увеличению сопротивления проходу газов до недопустимо большой величины; - разрушение швов облицовки скруббера кислотой, которая образуется вследствие взаимодействия воды с дымовыми газами, содержащими продукты сгорания серы, находившейся в топливе. В результате разрушения швов происходит выпадение метлахских или кислотоупорных плиток;

- разрушения из-за коррозии металлической части скруббера, подводящего и выходного патрубков; - разбалансировка дымососов из-за налипания мокрой золы на лопатки при плохой наладке сопел орошения. Во время работы скруббера вскрывают люки, очищают его и патрубки от золовых отложений. Проверяют, ремонтируют и регулируют смывные и оросительные сопла. Ремонтируют арматуру, мигалку, трубопроводы и фильтры для воды. Неплотности скруббера и патрубков устраняют путем электродуговой заварки или наложения заплат. Расчищают места, из которых выпали метлахские или кислотоупорные плитки, и устанавливают новые плитки, тщательно уплотняя швы. Изношенные прутки решетки заменяют или ставят новую решетку. Во входных патрубках проверяют чугунные броневые плиты и при необходимости заменяют их. Ремонтируют или заменяют компенсаторы на патрубках. Трубопроводы подачи воды к смывным и оросительным соплам прочищают и промывают. Нормальное истечение воды из всех сопел проверяют до закрытия скруббера. При ремонте фильтров для воды снимают крышки, очищают сетки от отложений и заменяют изношенные сетки. Сетчатые фильтры целесообразно заменять фильтрами из промытого гравия с размерами кусков 7—10 мм при толщине слоя 180— 200 мм. Для удобства ремонта внутри и снаружи скруббера устанавливают разборные металлические конструкции (леса). Батарейные циклоны. В корпусе батарейного циклона установлены две опорные решетки — верхняя и нижняя. На нижней решетке помещены циклонные элементы. В верхней решетке закреплены выхлопные трубы. Запыленные газы входят через патрубок в среднюю газораспределительную камеру корпуса и затем в циклонные элементы, в которых происходит очистка газов от золы. Зола выпадает из циклонных элементов в бункер, а очищенные газы по выхлопным трубам поднимаются в верхнюю часть корпуса и удаляются через выходной патрубок. На конце выхлопной трубы насажен направляющий аппарат, который закручивает газовый поток. Под влиянием центробежных сил частицы золы отделяются от газов и опускаются в пылеотводящий патрубок, а обеспыленные газы входят в выхлопную трубу, циклонные элементы выполняют из чугуна, а выхлопные трубы — из стальных труб. Степень очистки газа в большой мере зависит от технического состояния батарейных циклонов. При хорошем их состоянии степень очмстки газов достигает 80% общего содержания золы в газах.

В процессе эксплуатации нарушается плотность установки циклонных элементов на нижнюю опорную решетку и плотность выхлопных труб в верхней решетке, а также смещение выхлопных труб и направляющих аппаратов по отношению к циклонным элементам. Это приводит к неравномерному сопротивлению элементов проходу газов и нарушению распределения газов. Неравномерное распределение газов и присосы воздуха через неплотности корпуса приводят к износу циклонных элементов и забиванию их золой. Этому способствует также склонность золы некоторых углей налипать на поверхность элементов. При ремонте батарейных циклонов проверяют плотность корпуса, патрубков и опорных решеток, степень износа и взаимное положение циклонных элементов, направляющих аппаратов и выхлопных труб, отсутствие забивания циклонных элементов и труб золой. Если произошло осаждение золы, циклонные элементы промывают на месте или демонтируют и очищают. Местные износы устраняют путем наплавки. При большом износе циклонные элементы и выхлопные трубы заменяют. Все неплотности корпуса устраняют, заваривая их или устанавливая заплаты. Обеспечивают также плотность верхней и нижней решеток и правильное положение выхлопных труб по отношению к циклонным элементам.

|

||||||||

|

Последнее изменение этой страницы: 2020-11-23; просмотров: 943; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.93.136 (0.014 с.) |

Основными повреждениями трубчатых воздухоподогревателей при эксплуатации котлов являются: закупорка труб золой, коррозия труб из-за разъедания сернистыми газами, золовой износ труб, повреждения сварных швов в местах креплений труб к трубным доскам, разрывы сварных швов в компенсаторах. Хорошее состояние трубчатых воздухоподогревателей характеризуется отсутствием отложений золы, закупорки трубок и присосов воздуха сверх установленной нормы.

Основными повреждениями трубчатых воздухоподогревателей при эксплуатации котлов являются: закупорка труб золой, коррозия труб из-за разъедания сернистыми газами, золовой износ труб, повреждения сварных швов в местах креплений труб к трубным доскам, разрывы сварных швов в компенсаторах. Хорошее состояние трубчатых воздухоподогревателей характеризуется отсутствием отложений золы, закупорки трубок и присосов воздуха сверх установленной нормы. В связи с частой заменой труб на некоторых электростанциях переходят от приварки труб к трубным доскам к вальцеванию труб.

В связи с частой заменой труб на некоторых электростанциях переходят от приварки труб к трубным доскам к вальцеванию труб.