Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Лекция Основы теории и конструкции ГПАСтр 1 из 7Следующая ⇒

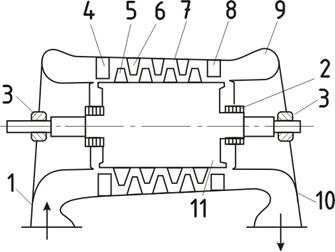

Лекция Основы теории и конструкции ГПА Тема 3 Осевые к омпрессоры Осевой компрессор – это лопаточная машина, предназначенная для сжатия атмосферного воздуха перед подачей его в камеру сгорания. Осевой компрессор приводится во вращение газовой турбиной. На рисунке 6 показана принципиальная схема многоступенчатого осевого компрессора. Обозначениями на схеме показаны: 1 – входной патрубок, 2 – концевые уплотнение, 3 – опоры ротора, 4 входной направляющий аппарат, 5 – рабочие лопатки, 6 – направляющие лопатки, 7 – корпус, 8 – спрямляющий аппарат, 9 – диффузор, 10 – выходной патрубок, 11 – ротор.

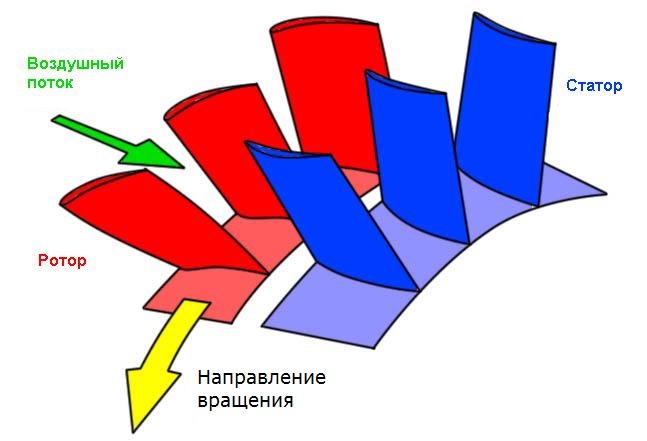

Рисунок 6 – Принципиальная схема многоступенчатого ОК Осевой компрессор состоит из следующих основных узлов: Статор ОК, который так же является его корпусом. В проточной части статора установлены направляющие лопатки, которые служат для изменения величины и направления скорости потока воздуха. Так же в статорной части устанавливаются опоры ротора. Ротор с закрепленными на нем рабочими лопатками, которые лопатки служат для сообщения энергии потоку воздуха. Ротор ОК соединен с ротором турбины. Совокупность одного ряда рабочих лопаток и одного направляющих лопаток аппарата называется ступенью осевого компрессора, как показано на рисунке 7.

Рисунок 7 – Ступень осевого компрессора.

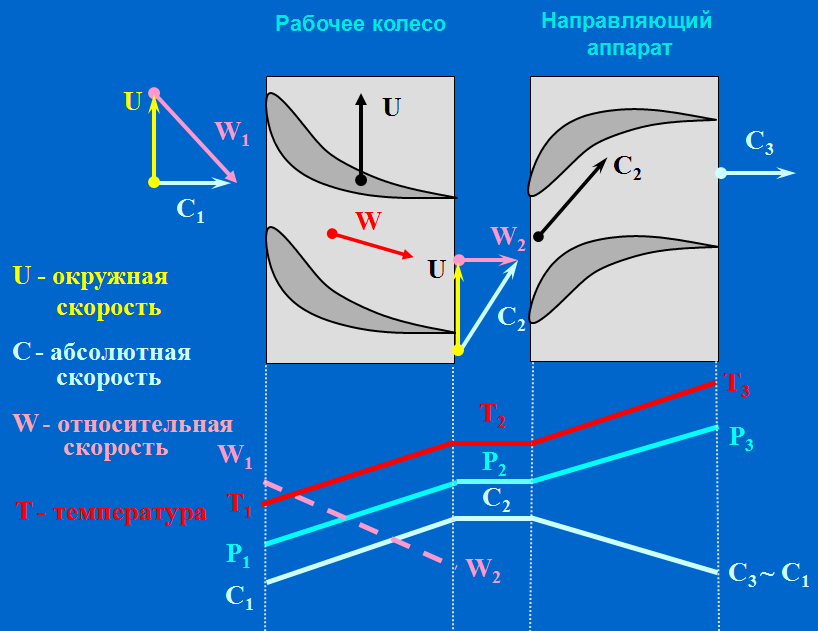

При прохождении воздушного потока через рабочее колесо ОК возрастает давление, температура и абсолютная скорость, так как рабочее колесо вращается, и межлопаточный канал имеет диффузорную форму. При прохождении через сопловой аппарат давление и температура продолжают расти, но абсолютная скорость падает, так как сопловой аппарат статичен и тоже имеет диффузорную форму. На рисунке 8 показаны графики изменения давления, температуры и абсолютной скорости потока воздуха при прохождении через ступень ОК.

Рисунок 8 – Графики изменения давления, температуры и абсолютной скорости воздушного потока Пространство между соседними лопатками называется межлопаточным каналом. Межлопаточный канал, как между рабочими лопатками, так и между направляющими является диффузорным, то есть расширяющимся. Для исключения перетекания воздуха из проточной части ОК в подшипниковые полости, а так же исключения проникновения масляных паров из подшипников в проточную часть, устанавливаются концевые уплотнения. В основном в газотурбинных двигателях на осевых компрессорах применяют лабиринтные уплотнения.

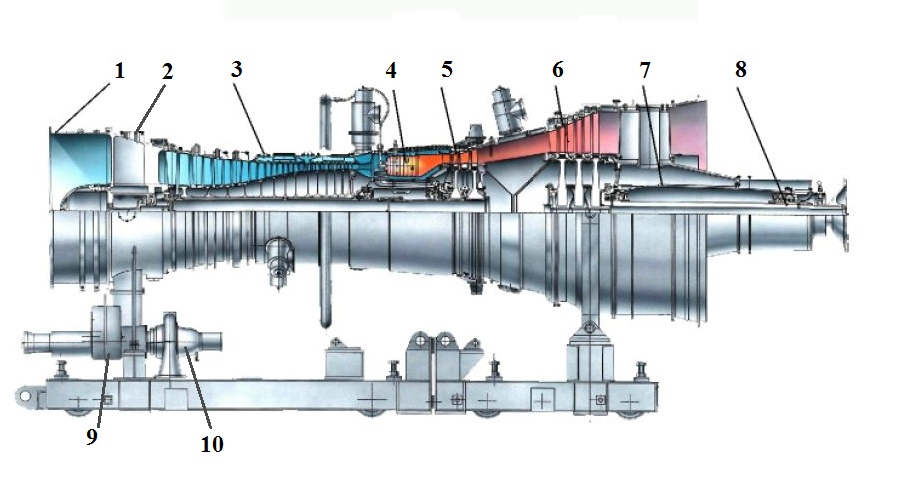

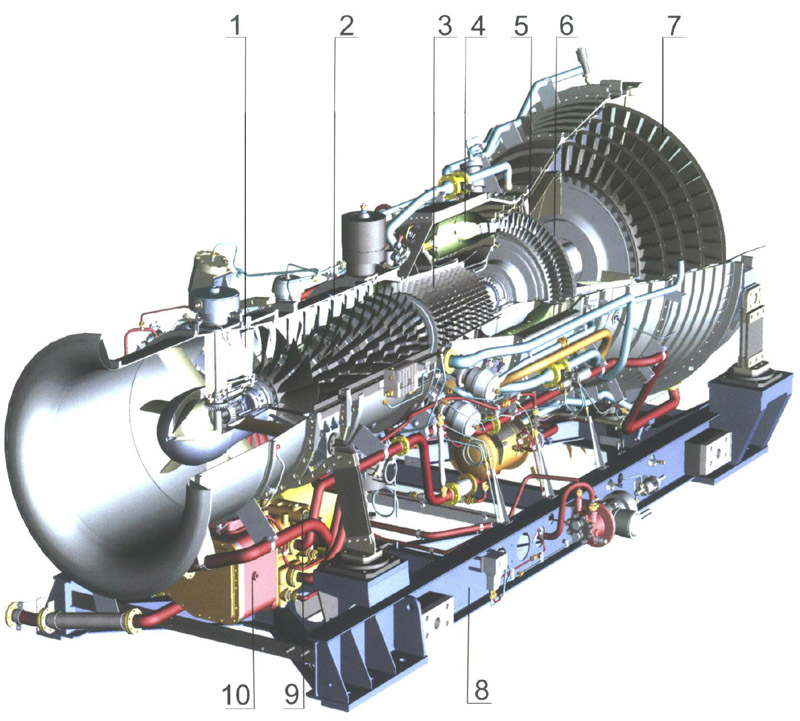

В качестве опор ротора ОК применяются подшипники качения или подшипники скольжения. Подшипники скольжения применяются для тяжелых роторов ГТУ, применяемых в стационарных ГПА. Подшипники качения применяются для более легких роторов авиационных и судовых двигателей. Довольно высокая степень газодинамической инертности осевых компрессоров является причиной того, что компрессор относительно медленно набирает обороты, обладает низкой приемистостью. Так как осевые компрессоры приводятся в движение турбинами, которые, в свою очередь весьма долго снижают свои обороты, смена режимов работы таких турбокомпрессоров занимает довольно длительный промежуток времени. Решением данной проблемы стало разделение компрессоров на каскады: компрессор низкого давления со своей отдельной турбиной устанавливается на валу, пропущенном через полый вал следующего за ним компрессора высокого давления и его турбины. Возможно так же разделение на три каскада: компрессор низкого давления, компрессор среднего давления, компрессор высокого давления. Данное решение улучшило работу компрессоров на переходных режимах, а также повысило их газодинамическую устойчивость. Другим средством повышения газодинамической устойчивости ОК стало применение поворачивающихся направляющих аппаратов для изменения угла входа потока в рабочее колесо в зависимости от режима работы двигателя На рисунке 9 и представлен однокаскадный газотурбинный двигатель ПС-90ГП-2 применяемый в ГПА-16 «Урал». На рисунке обозначены: 1 – входное устройство; 2 – входной корпус компрессора с центральным приводом; 3 – компрессор газогенератора; 4– камера сгорания; 5 – турбина газогенератора; 6 – турбина свободная (силовая); 7 – задняя опора; 8 – вал отбора мощности; 9 – коробка приводов; 10 – стартер.

Рисунок 9 – Газотурбинный двигатель ПС-90ГП-2 На рисунке 10 представлен двухкаскадный газотурбинный двигатель ДГ90Л2.1 применяемый в ГПА-Ц1-16С, ГПА-Ц1-16РС, ГПА-16 «Волга», ГПА-16ДГ «Урал»

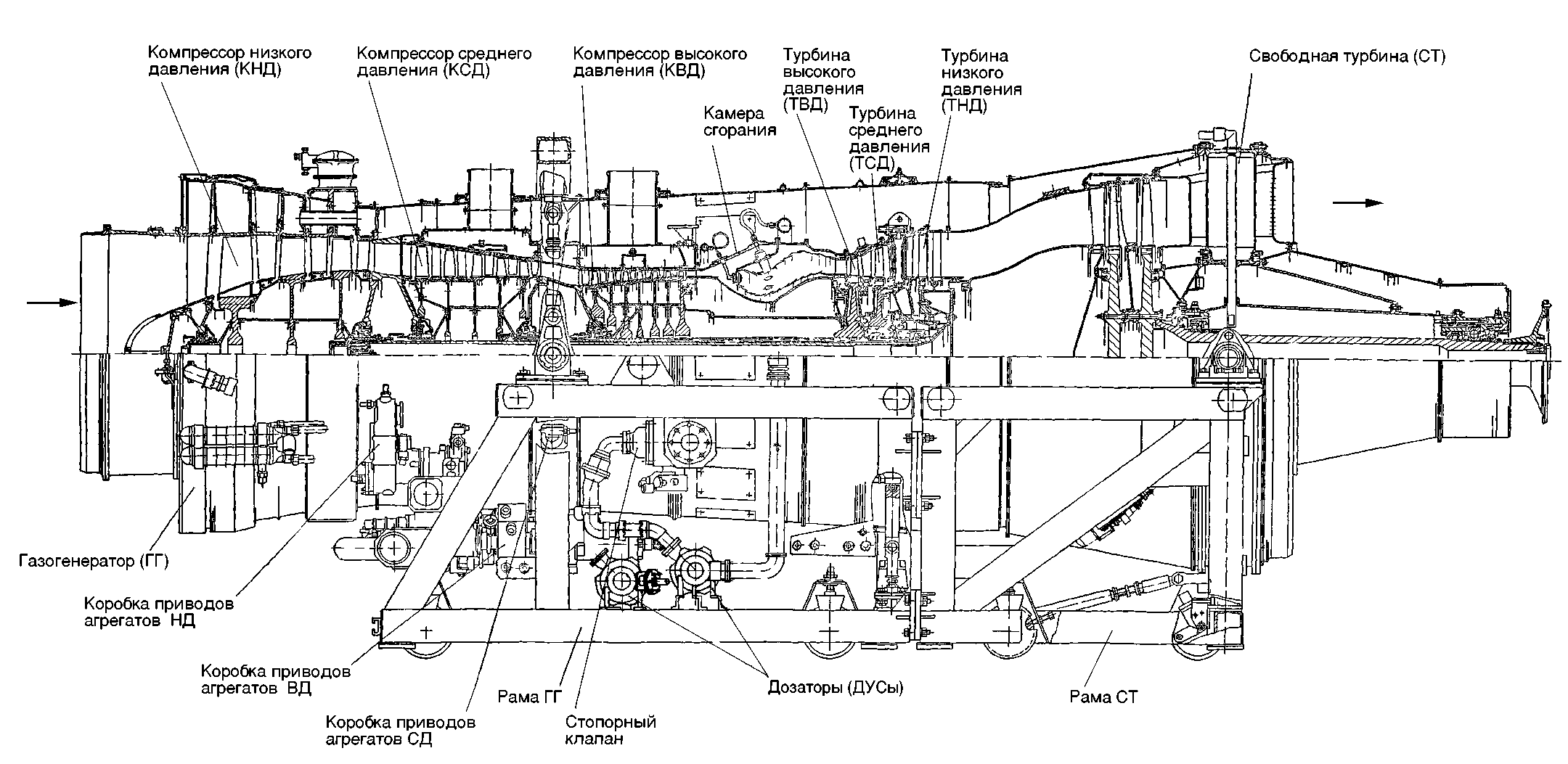

Рисунок 10 – Газотурбинный двигатель ДГ90Л2.1 На рисунке обозначены: 1 – входной направляющий аппарат; 2 – компрессор низкого давления; 3 – компрессор высокого давления; 4 – камера сгорания; 5 – турбина высокого давления; 6 – турбина высокого давления; 7 – свободная (силовая) турбина; 8 – рама; 9 – выносная коробка приводов; 10 – нижняя коробка приводов На рисунке 11 показан трехкаскадный газотурбинный двигатель НК-36СТ применяемый в ГПА-Ц-25БД, ГПА-Ц-25НК, ГПА «Нева-25НК-Р».

Рисунок 11 – Газотурбинный двигатель НК-36СТ

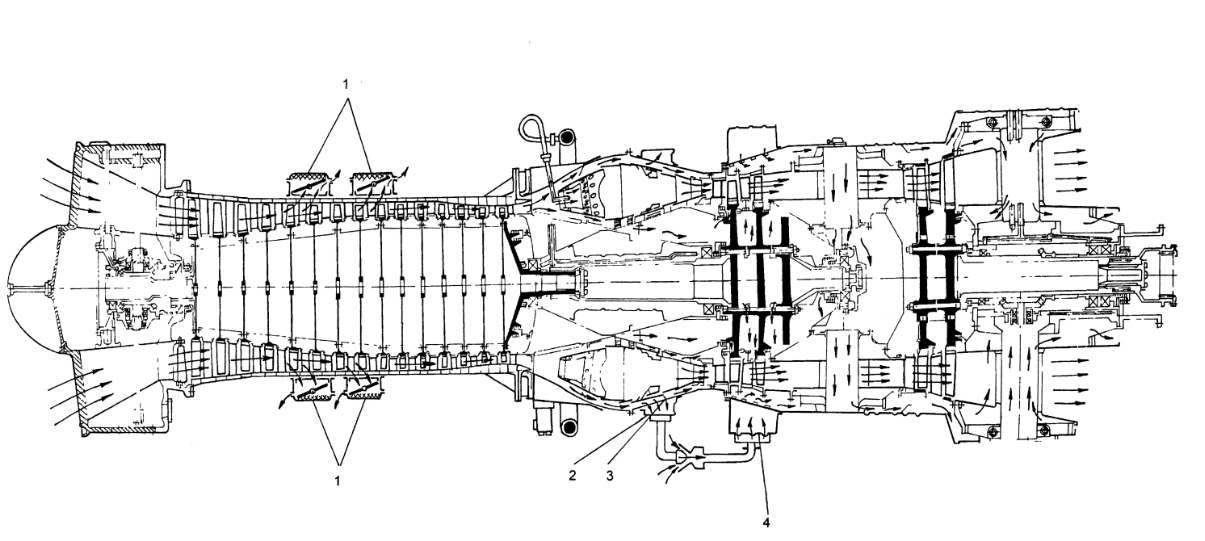

Межлопаточные каналы (профиль и угол установки лопаток) всех ступеней компрессора профилируются исходя из расчетного режима (номинального режима). При пуске на низких частотах вращения малый расход воздуха приводит к уменьшению осевой скорости и разрыву потока, что и вызывает появление срывов на первых ступенях компрессора. При этом последние ступени могут работать в турбинном режиме или в режиме запирания. Такое явление называется помпажем осевого компрессора. Помпаж характеризуется нерасчетными знакопеременными нагрузками на все узлы и детали компрессора вплоть до их разрушения. Внешние проявления помпажа: нехарактерный гул; повышенная вибрация; хлопки удары; обратный выброс воздуха на вход. Для предотвращения явления помпажа осевого компрессора существует противопомпажная механизация, которая в себя включает установку на корпусе ОК клапанов перепуска воздуха и управляемых лопаток ВНА и НА первых ступеней. Сброс воздуха через открытые КПВ, установленные в средней части компрессора, позволяет одновременно увеличить расход воздуха через первые ступени и уменьшить через последние, приблизив режимы их работы к расчетным. Места установки, количество и проходные сечения КПВ рассчитываются для каждого двигателя индивидуально. На рисунке 12 показана газодинамическая схема газотурбинного двигателя НК-14СТ с перепуском воздуха из средней части корпуса ОК через КПВ.

Рисунок 12 – Газотурбинный двигатель НК-14СТ На рисунке обозначены: 1 – перепуск воздуха из компрессора; 2 – отбор воздуха на нужды ГПА; 3 – отбор воздуха на эжектор для охлаждения; 4 – подвод воздуха от эжектора. Так же для борьбы с помпажем применяется рассмотренный выше способ разделения осевого компрессора на два или более каскада, вращающихся независимо друг от друга с различными скоростями вращения.

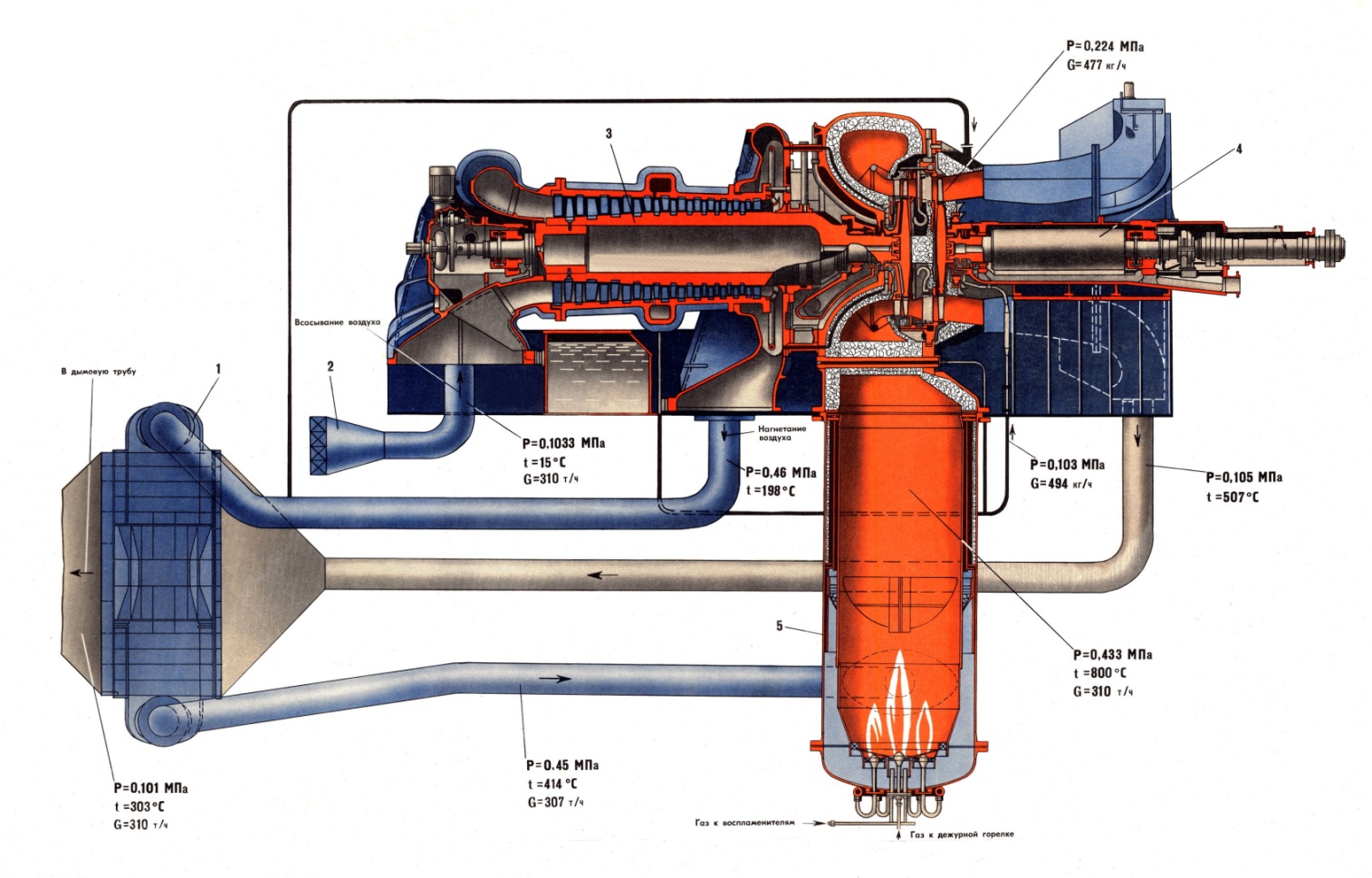

Тема 1 Камеры сгорания Камера сгорания – устройство, предназначенное для преобразования химической энергии топлива в тепловую энергию рабочего тела путем организации эффективного сгорания топлива в потоке сжатого воздуха. В ГТУ применяются выносные, кольцевые, трубчато-кольцевые, секционные камеры сгорания. Выносные камеры сгорания располагаются перпендикулярно или параллельно продольной оси ГТУ, их легче компоновать, обслуживать и ремонтировать. Наличие длинных газоходов между камерой сгорания и газовой турбиной улучшает перемешивание продуктов сгорания с воздухом. Одновременно увеличиваются потери напора, масса и габаритные размеры установки. В последнее время российские и зарубежные производители энергетических ГТУ отказываются от использования выносных камер сгорания.

На рисунке 13 показана газотурбинная установка ГТК-10-4 с выносной камерой сгорания.

Рисунок 13 – Газотурбинная установка ГТК-10-4 с выносной камерой сгорания На рисунке обозначены: 1 – воздухоподогреватель, 2 – воздушный фильтр, 3 – компрессор, 4 – турбина, 5 – камера сгорания.

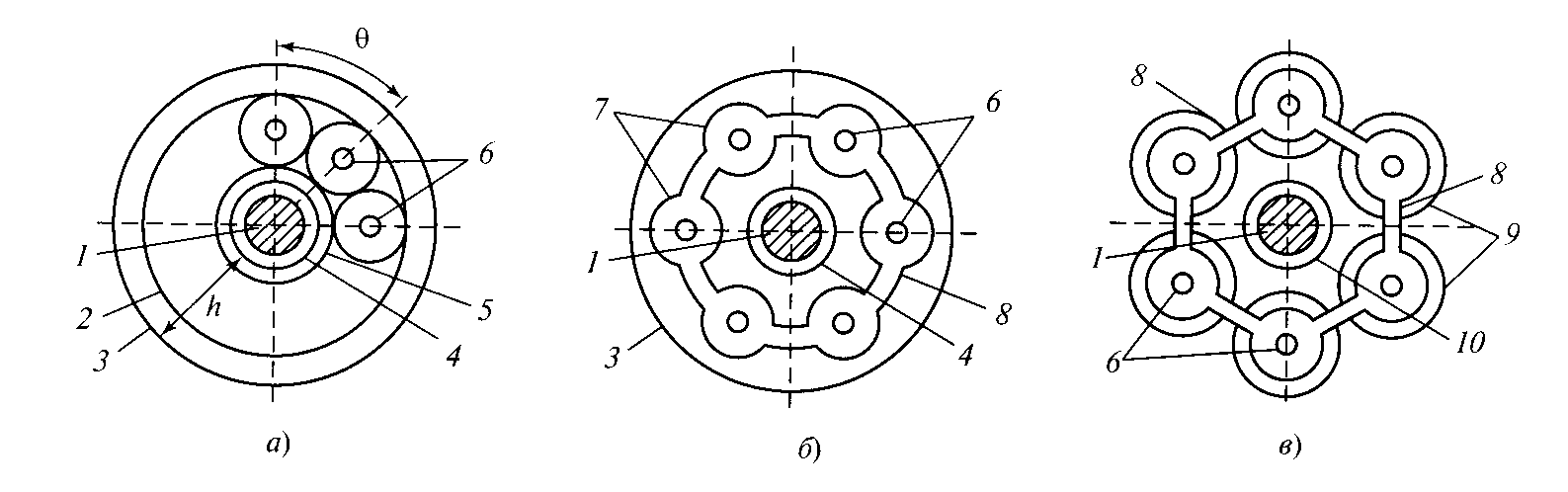

Кольцевая камера сгорания отличается компактностью и легкостью конструкции и располагается между осевым компрессором и газовой турбиной вокруг вала ГТУ. Ее рабочий объем представляет собой сплошное кольцевое пространство между внутренними и наружными обечайками пламенных труб. Число форсунок выбирается таким, чтобы фронт пламени полностью заполнял сечение кольцевого пространства пламенной трубы. В трубчато-кольцевой камере сгорания внутренний и наружный корпусы, как и в кольцевой – общие. Потоки газов, выходящие из пламенных труб объединяются в кольцевом газосборнике непосредственно перед сопловым аппаратом камеры сгорания. Число пламенных труб выбирают в зависимости от сечения передней части газовой турбины в пределах от 6 до 12. Пламенные (жаровые) трубы соединены между собой патрубками для переброски пламени этих труб. При пуске ГТУ переброской пламени от горящего факела пусковых горелок обеспечивается воспламенение топлива во всех пламенных трубах. Эти же патрубки способствуют восстановлению горения при срыве факела в одной из пламенных труб и выравниванию давления газов в них Секционная камера сгорания состоит из отдельных блоков пламенных труб со своими корпусами и переходниками, подводящими газы к сопловому аппарату газовой турбины. Работа каждого блока автономна, но имеются патрубки для переброски пламени. Число форсунок в каждой секции зависит от габаритных размеров пламенной трубы и ее конструкции. На рисунке 14 показаны схемы кольцевой, трубчато-кольцевой и секционной камер сгорания.

Рисунок 14 – Схемы кольцевой, трубчато-кольцевой и секционной На рисунке обозначены: а – кольцевая камера сгорания, б – трубчато-кольцевая камера сгорания, в – секционная камера сгорания.

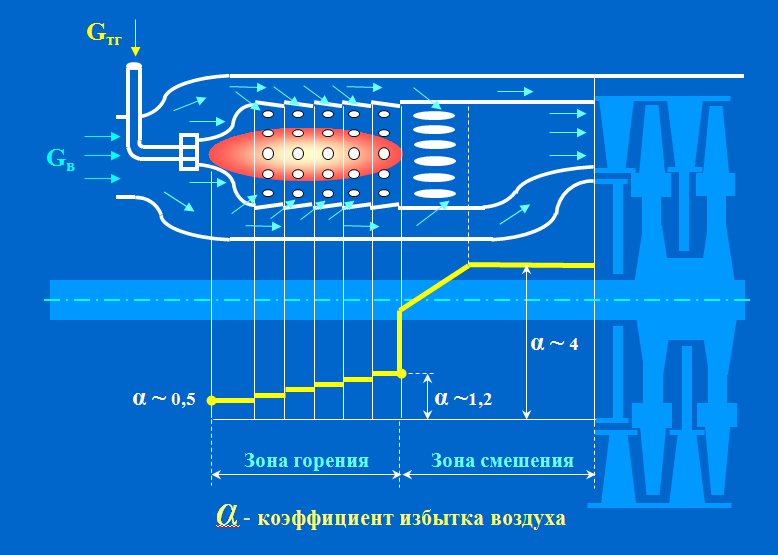

В существующих ГТУ коэффициент избытка воздуха составляет 4-5 единиц, в зависимости от уровня допустимой температуры перед турбиной. Таким образом, в процессе горения должен участвовать далеко не весь воздух, а лишь необходимая его часть (коэффициент избытка воздуха

Поступающий из компрессора воздух распределяется следующим образом: «Первичный воздух» (25—30) % через завихрители и стабилизаторы пламени подается в зону горения. «Вторичный воздух» (50—60) % – через отверстия смесителя для перемешивания с «первичным воздухом» и создания приемлемого поля температур газового потока; Оставшийся воздух (10—25) % подается на пленочное охлаждение стенок жаровых труб (через щелевые или «терочные» отверстия). На рисунке 15 показан принцип двухзонности горения.

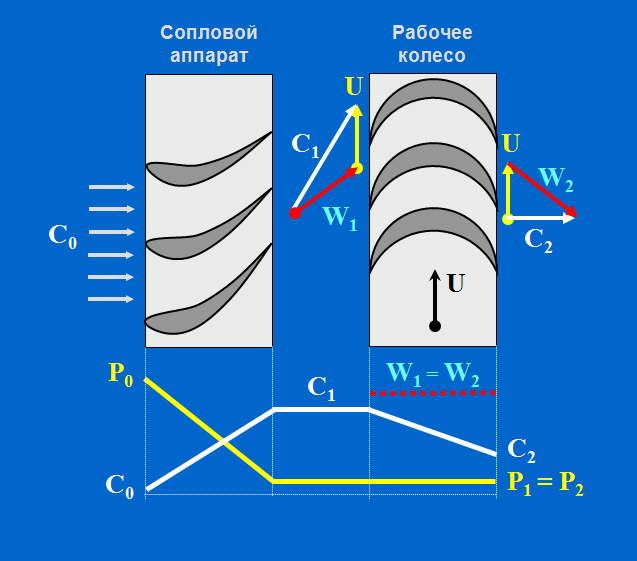

Рисунок 15 – Принцип двухзонности горения Тема 2 Газовые турбины Газовая турбина – это лопаточная машина, в которой потенциальная энергия сжатого и подогретого газа преобразуется в механическую работу на валу ротора. Газовая турбина состоит из двух основных элементов: соплового аппарата с направляющими лопатками; вращающегося рабочего колеса с рабочими лопатками. Принцип работы газовой турбины: если направить газовую струю (рабочее тело) из сопла, на лопатки, насаженные на диск, то диск начнет вращаться под действием струи. При обтекании газом (рабочим телом) лопаток рабочего колеса, вследствие несимметричности профилей, с обеих сторон лопатки образуются разные давления. На выгнутой части из-за притормаживания потока возникает повышенное давление; на выпуклой части вследствие срыва потока – пониженное давление. Возникает активная сила, действующая на лопатку с вогнутой стороны, которая заставляет лопатку и рабочее колесо перемещаться по окружности и совершать работу. Совокупность каналов, образуемых направляющими и рабочими лопатками, называют проточной частью турбины. Смежные (рядом стоящие) ряды сопел и рабочих лопаток образуют одну ступень давления. Турбина, состоящая из одного ряда сопловых лопаток и одного ряда рабочих лопаток, называется одноступенчатой. Турбины, в которых поток газа движется параллельно валу, называют аксиальными, а турбины, в которых поток движется перпендикулярно к валу радиальными. Активная турбина. Лопатки активной турбины построены так, что образующийся между двумя лопатками канал от входа к выходу не изменяется. В сопловом аппарате канал между лопатками сужается. При постоянно расходе газа за счет сужения канала в пределах сопла скорость потока возрастает, а давление уменьшается. Следовательно, в пределах сопла потенциальная энергия потока газа частично превращается в кинетическую энергию. При выходе из сопла поток газа попадает на рабочие лопатки под таким углом наклона, который обеспечивает плавное скольжение потока в межлопаточных каналах. При движении потока вдоль изогнутого контура рабочих лопаток возникают элементарные силы, результирующая которых представляет собой усилие, вращающее лопатки, т.е. механическую работу. Механическая работа потока газа на лопатках определяется только вращающим усилием и частотой вращения.

При вращательном движении рабочих лопаток скорость газ при выходе из них меньше скорости на входе. Это означает, что на рабочих лопатках происходит второе превращение энергии – кинетическая энергия потока газа частично переходит с механическую энергию вращения лопаток. Чем больше энергия газа, поступающего в рабочее колесо, и чем она меньше при выходе газа из колеса, тем большую работу газ произведет на турбине. Принципиальная схема активной турбины и графики изменения скоростей и давлений показаны на рисунке 16.

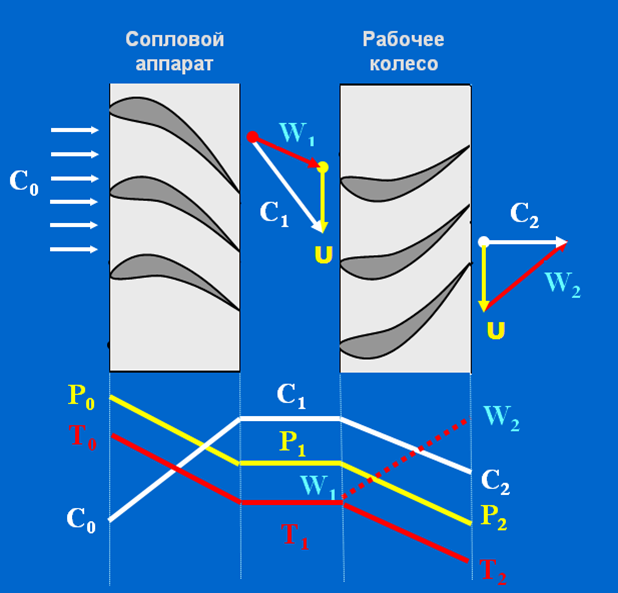

Рисунок 16 – Принципиальная схема активной турбины и графики Реактивная турбина. В реальных ГТУ, эксплуатируемых на КС, используют в основном комбинированные ступени, т.е. ступени с определенной степенью реакции. Поток газа воздействует на рабочие лопатки реактивной турбины не только по причине изменения скорости, приобретенной в соплах (активное усилие), но также и вследствие реакции потока. Это воздействие в них при уменьшении давления и увеличении за счет этого относительной скорости (реактивное усилие). Лопатки реактивной турбины построены так, что образующийся между двумя лопатками канал от входа к выходу сужается (канал имеет конфузорность). В каналах турбины происходит дальнейшее расширение газа и возрастание скорости потока. Кроме усилия, которое здесь, как и в активной турбине, возникает от изменения Принципиальная схема реактивной турбины и графики изменения скоростей и давлений показаны на рисунке 17.

Рисунок 17 – Принципиальная схема реактивной турбины и графики

Газовая турбина состоит из следующих обязательных элементов: – одной или нескольких турбин, приводящих во вращение один или несколько осевых компрессоров (для обозначения таких турбин применяется термин «турбина газогенератора»); – свободной (силовой) турбины, приводящей во вращение ротор нагнетателя. Между всеми турбинами существует только газодинамическая связь. Рабочая характеристика ЦБН Это взаимная связь основных параметров работы ЦБН. В технической документации приводятся рабочие характеристики нагнетателя в рабочей зоне. Рабочая зона ограничена слева зоной помпажа, а справа вентиляторным режимом. Полная рабочая характеристика ЦБН (смотреть диаграмму Рисунок 20) имеет следующие точки и зоны. Рабочая точка нагнетателя определяется только характеристикой газопровода; сам нагнетатель не может изменить её положение. Рабочая зона. Вправо от 10%- линии по оси объемной производительности, то есть выше минимально допустимой производительности Qmin до минимально допустимой степени сжатия Emin. Именно эта зона деется в технической документации нагнетателя, как его рабочая характеристика, но это не означает, что остальные режимы не существуют. В рабочей точке расход нагнетателя равен расходу потребителя, а перепад давления в нагнетателе (степень повышения давления) равен газодинамическому сопротивлению сети (магистрального газопровода). В зависимости между перепадом давления и объёмной производительностью нагнетателя обратно пропорциональная, то есть нагнетатель может увеличить один из этих параметров, за счет уменьшения другого. Критическая точка с зоной помпажа. При уменьшении расхода газа в сети (растёт давление, то есть, напрессовываем трассу) рабочая точка нагнетателя всё дальше смешается влево вверх, по рабочей характеристике, приближаясь к критической точке. В этом случаи возможно «запирание» нагнетателя давлением в магистральном газопроводе. Возможен пульсирующий режим работы то в правой, то в левой части рабочей характеристики относительно критической точки. Производительность резко меняется, что приводит к изменению, по величине и направлению скорости потока газа на рабочем колесе. Такой режим сопровождается характерным гулом, вибрацией, ударами, что приводит к нагрузкам на роторе и происходит срабатывание реле осевого сдвига. Конструкция нагнетателя предельно нагружена. Происходит помпаж нагнетателя. Помпаж нагнетателя – нерасчетный режим работы нагнетателя с пульсирующим изменением параметров (давление, температура) газового потока. в проточной части, вызывающий сильные вибрации, газодинамические удары и толчки, приводящие к нерасчётным знакопеременным нагрузкам на роторе. Причина срыв потока газа с лопаток рабочего колеса в результате не расчётного режима расхода газа. Процесс не управляемый, скоротечный. Для исключения попадания в помпажную зону принят 10% запас по (помпажу) производительности, относительно критической производительности Qmin. Причинами возникновения помпажа является изменения режима газопровода: •колебания давления газа в газопроводе; •влияние параллельно включенных, но более напорных (мощных) нагнетателей; •неправильная или несвоевременная перестановка кранов в трубной обвязке нагнетателей. Пути выхода из помпажной зоны: •быстрый возврат в рабочую зону путём байпасирования; •останов ГПА; •аварийный останов ГПА от системы защиты (осевой сдвиг или заброс оборотов); •скатывание рабочей точки в нулевой режим. После перегрева. •нагнетатель нельзя сразу после остановки вскрывать или ослаблять крепёжные гайки; •как можно медленнее охлаждать нагнетатель в естественных условиях при отсутствии сквозняков или вентиляции (возможно до нескольких суток); •в процессе охлаждения ротор нагнетателя проворачивать на несколько оборотов и оставлять его в разных положениях; •разбирать нагнетатель можно только после полного охлаждения до температуры окружающей среды. Зона низких степеней сжатия (зона зуда). Работа с низкой степенью сжатия (степень сжатия равна 1 и ниже, вентиляторный режим), при максимально объёмной производительности, то есть высокая скорость потока газа, по проточной части. Скорость газа на выходе из рабочего колеса приближается к радиальному, что приводит к ударному входу газа в диффузор, вибрации и нагреву. Перегружаются и выходят из строя опорные и особенно упорные подшипники, осевые нагрузки на роторе и вероятность срабатывания защиты по осевому сдвигу. Работа в этом режиме не допустима. Нерабочая левая ветвь. В целом левая ветвь - от критической точки до нулевой точки является не рабочей, так как ЦБН не может одновременно повышать давление и объёмную производительность. Ветвь рабочей характеристики с односторонним движением рабочей точки – только вниз. Вывод: Аварийные ситуации, связанные с нарушением режимов работы нагнетателя, происходят вследствие выхода рабочей точки за границы устойчивых режимов рабочей зоны.

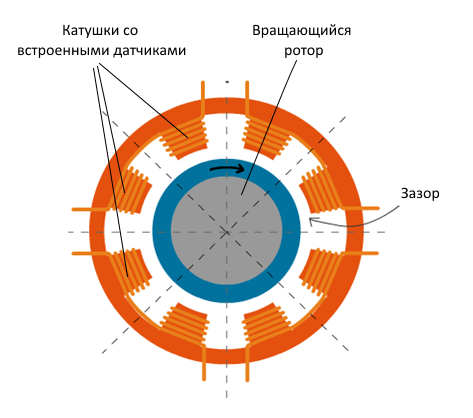

Рисунок 20– Рабочая характеристика центробежного нагнетателя Подшипники ЦБН Опорой ротора нагнетателя являются подшипники. На сегодняшний день существуют два типа подшипников, применяемых в ЦБН: подшипники скольжения и магнитные подшипники (магнитный подвес). При применении подшипников скольжения нагнетатель имеет собственную маслосистему, или объединенную маслосистему с ГТУ. В подшипниках скольжения создается масляный клин, обеспечивающий вращение ротора ЦБН на больших оборотах. В магнитных подшипниках ЦБН применен принцип подвешивания ротора в магнитном поле, создаваемом электромагнитами, как показано на рисунке 20. Применение активного магнитного подвеса позволило отказаться от использования маслосистемы нагнетателя и избавиться от ряда проблем, связанных с этим (расход масла, утечки масла, попадание масла в транспортируемый газ). На сегодняшний день использование магнитного подвеса является более перспективным.

Рисунок 20 – Принципиальная схема магнитного подвеса

Подшипник опорный магнитный воспринимает радиальные нагрузки ротора компрессора. Подшипник установлен на крышке компрессора со стороны привода. Подшипник опорно-упорный магнитный, двухсторонний (по осевым нагрузкам) воспринимает радиальные и осевые нагрузки ротора компрессора. Подшипник опорно-упорный магнитный установлен на крышке компрессора со стороны свободного конца вала. Подшипник включает в себя опорный и упорный подшипники. Расположение магнитных подшипников показано на рисунке 21.

Рисунок 21 – Схема расположения магнитных подшипников на роторе ЦБН В состав магнитных подшипников входят: – магнитопровод роторный, который напрессован на вал ротора; – статорные узлы и детали, которые образуют подшипниковую камеру; – система управления магнитным подвесом. Подшипник соединен с СУМП информационными и силовыми кабелями. Продувка и охлаждение деталей подшипниковой камеры производится воздухом, который поступает через специальный канал в крышке компрессора. Лекция Основы теории и конструкции ГПА

|

|||||||||

|

Последнее изменение этой страницы: 2020-11-22; просмотров: 1265; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.129.247.196 (0.074 с.) |