Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Устройства для триботехнических испытанийСтр 1 из 14Следующая ⇒

УСТРОЙСТВА ДЛЯ ТРИБОТЕХНИЧЕСКИХ ИСПЫТАНИЙ

Учебное пособие

Самара Самарский государственный технический университет 2014

федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Самарский государственный технический университет» (ФГБОУ ВПО «СамГТУ»)

А.Р. ГАЛЛЯМОВ, Р.Г. ГРИШИН, И.Д. ИБАТУЛЛИН

Введение

Испытания на трение играют важную роль при создании высокоресурсных узлов трения, долговечность которых лимитирует срок службы механических систем, имеющих подвижные сопряжения. Поэтому создание высококачественных машин для проведения испытаний конструкционных и смазочных материалов на трение и изнашивание имеет ключевое значение при контроле качества и оптимизации технологии изготовления деталей пар трения, выборе износостойких покрытий. Для проведения испытаний на трение и изнашивание используются специальные машины трения – трибометры, с помощью которых в лабораторных условиях моделируются условия работы реальных пар трения и регистрируются данные об антифрикционных, противоизносных и антизадирных свойствах испытываемых материалов. Отечественной и зарубежной промышленностями выпускается множество машин для проведения испытаний на трение и изнашивание: ЧШМ-К1, ИИ 5018, УМТ 2168, УТУ-1…УТУ-3, ПД-2, 2070 СМТ-1, TE 92 Мicroprocessor controlled rotary tribometer (фирмы PLINT), Micro-Tribometer mod. UMT -2, трибометр фирмы «Боинг» и мн. др. (см. приложение 1). Однако интенсивность разработок в области создания трибометров не только не уменьшается, но наблюдается непрерывное развитие машин трения и методов триботехнических испытаний, чему есть множество причин. И в первую очередь это связано с непрерывным расширением номенклатуры высококачественных конструкционных и смазочных материалов, чему немало способствует бурный рост нанотехнологий и наноматериалов. Это позволяет ужесточать условия работы узлов трения, а именно форсировать удельные нагрузки и температуры в неблагоприятных средах (вакуум, коррозионно-активные и абразивные среды и т.п.). Для обеспечения испытания материалов в этих условиях были созданы и продолжают совершенствоваться высокотемпературные, вакуумные и др. специализированные трибометры. Кроме того, для новых сверхпрочных материалов – PCD (поликристаллических алмазов), – используемых при создании алмазных зубков для алмазных и матричных буровых долот пока не разработано ни промышленно выпускаемых трибометров, ни стандартных методов испытаний на абразивное изнашивание. Еще одним объективным стимулом для развития трибометров является непрерывное совершенствование электронной базы: датчики становятся все более миниатюрными и точными, снижается энергопотребление, упрощаются методы сбора данных и визуализации триботехнических процессов на экране компьютеров.

В России рынок трибометров можно охарактеризовать как «умерший» во времена перестройки и начинающий рождаться вновь, главным образом, за счет поставок машин трения из-за рубежа. Однако имеющиеся на отечественном рынке трибометры зарубежных фирм, имея современный дизайн и технический уровень, в основном приспособлены только под стандартные методы испытаний, которые часто не охватывают все потребности науки и производства, в частности не всегда позволяют оценить техническую совместимость материалов в узле трения. Дополнительным неудобством зарубежных трибометров является англоязычный интерфейс программного обеспечения и технической документации, а также возникновение больших (иногда непреодолимых) сложностей при необходимости обслуживания и ремонта, а также при выборе неудачной комплектации. Наиболее значительным общим недостатком существующих машин трения, который являет наибольший «барьер», разделяющий продукцию и потребителя – это их высокая стоимость (для некоторых моделей превышающая 10 млн. руб.). Этот «барьер» сдерживает экспансию зарубежной продукции на отечественном рынке, поскольку главная целевая аудитория – учебные и научные учреждения, малые и крупные производственные предприятия – большими финансовыми средствами, как правило, не обладают. Покупку импортного трибометра могут позволить себе только крупные научные центры или национальные исследовательские университеты, финансируемые из бюджета страны[1]. Большинство других учебных и научных организаций, как правило, довольствуются «рудиментами» советской эпохи – громоздкими устаревшими моделями машин трения, часто уже неисправными. В результате, в нашей стране всегда имеется неудовлетворенный спрос на современные компьютеризированные трибометры, имеющие низкую стоимость.

В настоящем учебном пособии приводится описание одной из таких машин трения, позволяющей производить автоматизированный сбор, мониторинг и хранение данных, а также реализовать различные режимы трения и обеспечить широкий диапазон удельных нагрузок в контакте. Кроме того, содержатся пошаговые инструкции по предварительной настройке машины трения. Этот раздел призван помочь студентам подготовиться к проведению лабораторных работ.

С целью повышения надежности ответственных узлов трения принимаются различные меры по выбору перспективных материалов и технологий, включая популярные ныне наноматериалы и нанотехнологии. Далее читатель найдет примеры подобных материалов, которые уже начали находить широкое применением в промышленности, а именно наноструктурированные серебряно-алмазные и хром-алмазные покрытия, полученные электрохимическим путем на нестационарных токовых режимах, а также детонационные покрытия, наносимые за счет энергии газового взрыва. Эти сведения, недостаточно освещенные в существующей учебной и научной литературе по фрикционному материаловедению, станут для студентов хорошим дополнением к знаниям, полученным на лекциях, а для специалистов – справочным руководством по перспективным технологиям и покрытиям. Демонстрационные трибометры

Демонстрационные трибометры – наиболее простые устройства, служащие для демонстрации какого-либо трибологического эффекта, обеспечения наглядности особенностей одного или нескольких видов трения или иллюстрации принципов определения отдельных трибологических характеристик без претензий к высокой точности получаемых данных. Используются в учебных заведениях для проведения лабораторных работ, а также могут использоваться на различных презентациях и выставках. Одна из простейших моделей демонстрационного трибометра типа «наклонная доска» представлена комплектом принадлежностей из школьного класса по физике. Он включает (рис. 1.1) штатив 1, доску 2 с блоком 3, отвесом 4 для измерения угла наклона и бортиком 5 для остановки скользящих образцов, набор грузов 6, деревянный брусок 7 с гнездами для грузов, динамометр. Две из граней бруска имеют примерно вдвое большую площадь, чем две другие, одна грань шероховатая, остальные имеют одинаковую гладкость.

Рис. 1.1. Демонстрационный трибометр типа «наклонная доска». Иллюстрация из сайта [http://www.mitht.rssi.ru/rnpo/3-2-14.htm].

Этот трибометр позволяет исследовать силы трения скольжения и качения при движении одного тела по поверхности другого, которая зависят от материалов трущихся тел, гладкости граней бруска и площади контакта бруска с наклонной плоскостью (по закону Ньютона-Амонтона сила трения не зависит от площади контакта) [1]. Коэффициент трения покоя определяется как тангенс угла наклона доски в момент начала скольжения образца по доске вниз.

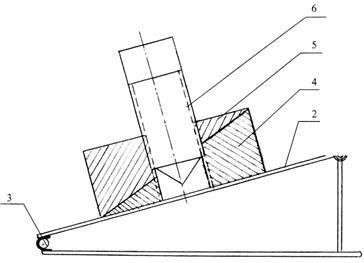

Более широкими возможностями обладает трибометр, разработанный в Курском государственном университете, с помощью которого можно исследовать помимо трения скольжения и качения, также трение верчения, используя при этом движение одной и той же группы тел по наклонной плоскости. Трибометр (рис. 1.2.) состоит из неподвижной горизонтальной 1 и подвижной наклонной плоскости 2, соединенных шарниром 3, сборного гироскопа, состоящего из прижатых друг к другу цилиндров 4 и 5. Причем один из цилиндров имеет основание в виде эллипса, а другой – в виде окружности. Цилиндры имеют осевое отверстие с резьбой, в которую имеет возможность вворачиваться заостренный стержень 6 [1], при этом длина стержня превышает высоту гироскопа. Положение плоскостей 1 и 2 фиксируется устройством 7. Основания одного из цилиндров выполнены шероховатыми, например, оклеены стеклянной бумагой.

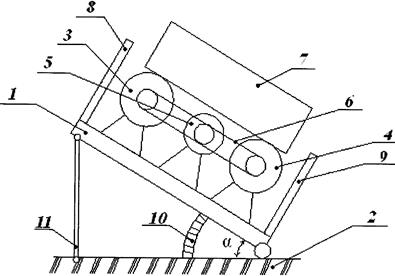

Рис. 1.2. Трибометр. Коэффициент трения при скольжении по наклонной плоскости цилиндров, скрепленных друг с другом стержнем, определяется так же, как и в предыдущем трибометре – как тангенс угла наклона, измеренный транспортиром. Перебирая способы соединения цилиндров 4 и 5 можно добиться изменения шероховатости и площади поверхности трения. Аналогичным образом можно определить коэффициент трения качения. Для этого необходимо соединить друг с другом цилиндры 4 и 5 так, чтобы они располагались соосно, сформировав подобие ролика. Поставив такой ролик образующей на наклонную плоскость, и изменяя угол наклона добиваются его равномерного качения вниз. По тангенсу этого угла определяют коэффициент трения качения. Для оценки коэффициента трения верчения стержень острым концом вворачивают в прижатые соосно друг к другу цилиндры, до выхода кончика стержня наружу, формируя подобие детского волчка (гироскоп). Гироскоп устанавливают острым концом на наклонную плоскость и раскручивают вручную. Затем, увеличивая угол наклона, добиваются соскальзывания вращающегося волчка вниз. И вышеописанным способом определяют коэффициент трения верчения. В отличие от вышеописанных устройств, в которых реализуется трение покоя, трибометр, описанный в патенте на полезную модель №77439 [2], позволяет изучать трение движения. Устройство, разработанное в Томском государственном политехническом университете, включает (см. рис. 1.3) неподвижную платформу 1, шарнирно соединенную с основанием 2. На основании 2 на осях установлены контробразцы 3 и 4 цилиндрической формы, приводимые во вращение двигателем 5 посредством трансмиссии 6. На цилиндрических поверхностях контробразцов 3 и 4 размещен образец 7, перемещение которого по платформе 1 ограничено верхним 8 и нижним 9 ограничителями хода. Платформа снабжена угломерным устройством 10 и устройством для изменения угла наклона, в частности домкратом 11.

Используется трибометр следующим образом. Включением двигателя 5, сообщают синхронное вращение цилиндрическим контробразцам 3 и 4, которые за счет трения увлекают образец 7 в направлении верхнего ограничителя 8. Посредством домкрата 11 постепенно увеличивают угол наклона платформы 1 по отношению к основанию 2, и определяют угол наклона платформы 1, когда образец 7, упертый в верхний ограничитель 8 начнет, преодолевая трение о цилиндрические контробразцы. В этом положении угол оценивают тангенс угла a, который по характеризует коэффициент трения движения образца.

Рис. 1.3. Трибометр для оценки коэффициента трения движения.

Недостаток вышеописанных устройств, помимо достаточной сложности состоит в невозможности непосредственного определения коэффициента трения при испытаниях, т.е. в недостаточной наглядности, что является критичным для демонстрационных трибометров. Этого недостатка лишены следующие две модели демонстрационных трибометров, разработанные в Самарском государственном техническом университете. Первая модель трибометра (рис. 1.4) включает основание 1, с одной стороны которого установлен шарнир 2, а с противоположной стороны – вертикальная линейна со шкалой 3. Разметка на шкале соответствует разметке линии тангенсов для единичной окружности с радиусом, равным длине основания от оси вращения шарнира до линейки. К шарниру 2 прикреплена цилиндрический стержень (ось) 4, имеющая за счет шарнира возможность изменять угловое положение относительно основания 1. На оси установлена многогранная платформа 5, которая имеет возможность вращаться вокруг оси посредством подшипников 6 и 7, а также фиксироваться в нужном положении фиксатором (гайкой) 8. Грани платформы имеют покрытия 9, 10 из различных материалов. Например, в случае применения четырехгранной платформы, грани могут быть покрыты резиной, деревом, металлом и пластиком.

Рис. 1.4. Устройство для определения коэффициента трения.

На оси закреплен кронштейн 11, в котором установлен амортизатор 12, свободный конец штока которого расположен над верхней гранью платформы и имеет возможность контактировать с контробразцом 13. Амортизатор выполнен по принципу мебельных демпферов захлопа с постепенным равномерным перемещением штока за счет перепуска газа или вязкой жидкости между камерами амортизатора. Контробразец, аналогично платформе также имеет на своих гранях покрытия из различных материалов. Для оценки коэффициента трения покоя выбирают пару трения за счет поворота платформы и контробразца, при котором в зоне их контакта будут находится требуемые материалы и фиксируют платформу в данном положении. При этом контробразец не должен соприкасаться со штоком амортизатора. Далее за счет подъема свободного конца оси начинают наклонять платформу относительно основания и в момент начала скольжения контробразца по верхней грани платформы определяют по шкале линейки (в месте пересечения с осью) величину коэффициента трения покоя.

Для оценки коэффициента трения движения устройство используется аналогичным образом. Только перед началом наклона платформы контробразец устанавливают на платформу, предварительно утопив шток амортизатора. При этом в течение времени, пока шток амортизатора возвращается в исходное положение, обеспечивая толкание контробразца по верхней грани платформы, следят за моментом отрыва контробразца от штока и началом самостоятельного (а не вынужденного) скольжения. Фиксируют в этот момент величину коэффициента трения движения. В области кронштейна также может быть установлен вибратор с регулируемой частотой вибрации, позволяющий оценить вклад динамической нагрузки в коэффициент трения и, особенно, показать влияние частоты вибрации (резонансных явлений) на характеристики скольжения. Одной из наиболее совершенных моделей демонстрационного трибометра является миниатюрная машина трения (см. рис. 3.5). Данная машина трения входит в линейку трибометров серии «Универсал» и является полнофункциональной машиной трения, позволяющей проводить триботехнические испытания по различным схемам, таких как «кольцо-кольцо», «кольцо-плоскость», «шарик-диск», «палец-диск» (в зависимости от используемой оснастки) для исследования триботехнических материалов на трение и изнашивание. В трибометрах реализован компьютерный сбор данных и мониторинг режимов испытаний включая: оценку величины нормальной нагрузки, момента трения и температуры саморазогрева пары трения. Однако имеются ограничения по силовым и скоростным условиям нагружения материалов.

Рис. 1.5. Малогабаритный демонстрационный трибометр.

Трибометр включает: электропривод (мотор с редуктором) 1, закрытые кожухом и соединенные с кареткой, нагружающего устройства 2, связанного со стойкой 3. В основание стойки (4) вмонтированы автономные источнкии питания и измерительный моноблок с датчиками и усилителем, сигналы от которого через систему сбора данных поступают в компьютер. Трибометр дополнительно может быть оснащен комплектом оснастки для различных испытаний. Трибометр может успешно использоваться в презентационных целях (при демонстрациях на выставках триботехнической продукции, включая смазочные материалы, покрытия, упрочняющие технологии и т.п.), учебных занятиях (при проведении лабораторных и практических работ), оперативном тестировании качества трибоматериалов. Особенности демонстрационного трибометра: 1. В настоящее время демонстрационный трибометр представляет собой самую миниатюрную и легкую машину трения в мире. Габариты прибора не превышают 80×120×180 мм. Устройство транспортируется в небольшом контейнере, т.е. является мобильным. Масса трибометра – не более 2-х кг. 2. Питание измерительной системы трибометра осуществляется от компьютера (посредством USB порта). Привод может питаться от автономного источника (аккумуляторов) или от сети переменного тока через адаптер. Таким образом, впервые трибометр может работать в качестве автономной приставки к ноутбуку. Частота вращения шпинделя регулируется в диапазоне 60…180 мин-1. 3. Система сбора данных собрана на базе сертифицированного устройства Е-154, производимого фирмой L-Card и лицензионной программы PowerGraph. Сбор данных с датчиков нормальной и касательной нагрузки, и температуры осуществляется с частотой до 10 кГц, что позволяет исследовать быстропротекающие процессы при трении. Возможность нагружения пары трения до 10 МПа и выше позволяет исследовать различные режимы трения (сухое, граничное, смешанное, жидкостное) и виды изнашивания, вплоть до схватывания поверхностей. Диапазон измеряемых температур – до 300°С, нормальных нагрузок – до 200 Н. Стандартные машины трения Стандартные машины трения предназначены для проведения одной или нескольких стандартных методик лабораторных испытаний на трение и изнашивание, при реализации одной схемы трения. Например, машина ЧШМТ реализует только четырехшариковую схему трения, позволяя выполнять методики оценки противоизносных и антизадирных свойств смазочных материалов. Стандартные машины трения обеспечивают проверенные годами высокие показатели точности, повторяемости и воспроизводимости экспериментальных данных. При этом стандартные трибометры имеют на рынке приемлемую стоимость. Результаты стандартных испытаний многими принимаются в качестве одного из главных критериев качества испытываемых материалов.

Таблица 1.1 Универсальные машины трения Универсальные машины трения обеспечивают при триботехнических испытаниях реализацию двух и более схем трения. Универсальное оборудование позволяет использовать один привод для воссоздания различных схем испытаний. При этом существенно экономится пространство в испытательной лаборатории. Широкие функциональные возможности универсальных машин трения достигаются ценой их значительного усложнения и удорожания (на рынке их цена не спускается ниже 1 млн. рублей). Одной из ставших классическими универсальных машин трения является машина трения Амслера (рис.1.16) – МИ-1М — лабораторная испытательная установка для исследования фрикционных и антифрикционных материалов на трение и изнашивание в условиях качения или скольжения (рис. 1.17).

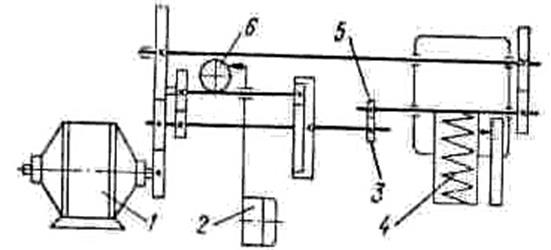

Рис. 1.16. Схема машины трения МИ-1М.

Рис. 1.17. Основные схемы испытаний на машине трения МИ-1: а - трение качения (V1=V2); б - трение скольжения (V1=0).

При испытании в условиях качения в контакте находятся ролики 3 и 5, вращающиеся с постоянной скоростью. В условиях скольжения верхний ролик заменяется неподвижным вкладышем. Ролики приводятся во вращение электродвигателем 1, нагрузка задается пружиной 4. Момент трения регистрируется маятниковым устройством 2 и записывается на барабане 6. Температура определяется термопарой, износ образцов — микрометрированием. Верхняя каретка может совершать колебательные движения с амплитудой 8 мм. Нагрузка на образцы может периодически изменяться с помощью эксцентрика. Технические характеристики машины трения МИ-1М: диаметр ролика, мм 40; ширина ролика, мм 10; длина вкладыша по хорде, мм 20; скорость вращения, об/мин 200; осевая нагрузка, кгс 26—200; мощность двигателя, кВт 0,8. Методика испытаний содержит следующие операции. Откинуть каретку 7 до упора вверх и закрепить гайками на нижнем и верхнем валах образцы 3, 5. После установки образцов плавно опустить каретку 7 до соприкосновения образцов и проверить их радиальное биение, которое не должно превышать 0,05 мм при проворачивании валов от руки. Установить требуемую скорость вращения валов при помощи сменных колес и шестерен. Проверить тарировку показаний маятникового устройства 2 для оценки момента трения ( Разместить на станине под нижним образцом 3 ванночку с испытываемым смазочным материалом так, чтобы нижняя часть образца была погружена в смазочную жидкость, и, проворачивая вал вокруг оси, смочить рабочую поверхность образца. Надеть нагрузочную скобу на кронштейн и, вращая винт нагружения, привести его в соприкосновение с опорной пятой кронштейна. Включить машину в сеть и запустить двигатель 1, нажав на кнопку "Пуск", расположенную на панели управления машины. Нагружая образцы медленным и плавным вращением винта нагружения и фиксируя изменения положения стрелки маятникового устройства, показывающего величину момента трения, построить график зависимости момента трения от величины приложенной нагрузки. По окончании испытания нажать на кнопку "Стоп" и отключить машину от электросети. Коэффициент трения при испытаниях можно оценить по формуле Более современным аналогом установки МИ-1М, заменившим также известные машины 2070 СМТ-1 и СМЦ-2, является машина трения ИИ 5116-01, предназначенная для испытания трение и износ металлов и сплавов, жестких конструкционных пластмасс и композитов. Машина предназначена для эксплуатации в помещениях лабораторного типа (рис.1.18). Технические характеристики машины трения ИИ 5116-01, приведенные на сайте завода-изготовителя [http://tm37.ru/mid/3/id/83/] приведены в таблице 1.3.

Рис.1.18. Машина трения ИИ 5116-01. Таблица 1.3

Технические данные машины трения ИИ 5116-01

Продолжение табл. 1.3

Наиболее широкими исследовательскими возможностями обладает машина для испытания материалов на трение 2168 УМТ, работающая в широком диапазоне нагрузок, скоростей и схем испытаний. Машина применяется для испытания различных фрикционных и смазочных материалов на трение и износ (рис. 1.19), ее технические характеристики, указанные на сайте завода-изготовителя [http://tm37.ru/mid/3/id/84/], приведены в таблице 1.4. Последние две машины трения изготавливаются на заводе ООО «Точприбор». Несмотря на широкие возможности универсальной машины трения в настоящее время ее конструкция устарела (в плане системы сбора и обработки данных), а ее использование сдерживается высокой стоимостью[5] (порядка 2,5 млн. руб.). Таблица 1.4

Технические характеристики машины трения 2168 УМТ

Продолжение табл. 1.4

Рис. 1.19. Универсальная машина трения

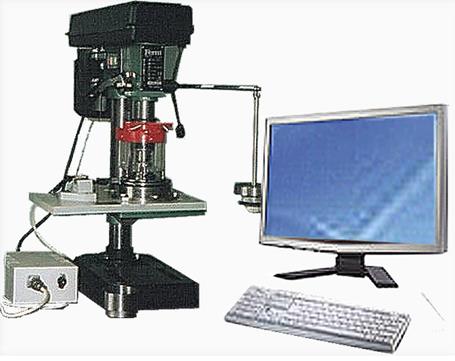

Одной из последних разработок в области создания универсальных машин трения является предлагаемая на рынке установка МТУ-1 концерна «Наноиндустрия» (рис. 1.20). Машина предназначена для проведения испытаний на трение и изнашивание металлических и неметаллических материалов в условиях применения различных смазочных материалов (масла и пластичные смазки)[6]. С помощью машины трения МТУ-01 можно производить оценку триботехнических характеристик различных материалов и смазочных составов, при проведении научно-исследовательских работ для определения оптимальных сочетаний материалов и смазочных составов с целью повышения износостойкости различных узлов машин и механизмов, а также в учебных целях при проведении лабораторных и исследовательских работ по триботехнике.

Рис. 1.20. Общий вид машины трения МТУ-1

Метод испытаний основан на взаимном перемещении прижатых друг к другу с заданным усилием испытываемых образцов в среде смазочных материалов или без них. В процессе испытания регистрируется момент трения с графическим отображением его изменения, а также температура испытуемых образцов. Схема контакта: торец вращающегося ролика и неподвижный диск[7]. В качестве привода используется настольный сверлильный или сверлильно-фрезерный станок. Машина трения МТУ-1 имеет следующие технические характеристики: Номинальное напряжение 220 В; Частота тока 50 Гц; Схожая по техническим характеристикам универсальная машина трения серии «Универсал» будет подробно описана в следующем разделе. Среди отечественных универсальных машин трения можно отметить еще ряд моделей. УТУ1, УТУ2 и УТУ3. Универсальная триботехническая установка поступательного типа УТУ 1 позволяет определять силы трения при вдавливании разных типов инденторов в поверхность тела и константы трения; исследовать фрикционные автоколебания и процесс качения колеса; оценивать температурную стойкость смазочных материалов при граничном трении; выявлять зоны предварительного смещения и получать зависимость предельной силы трения покоя от времени неподвижного контакта. Используется блок управления и набор сменных приспособлений, закрепляемых разными способами в пространстве между подвижным столиком и нагружающим устройством. Основные характеристики установки приведены в таблице 1.5.[8]

Таблица 1.5

Технические характеристики устройства УТУ1

Универсальная триботехническая установка ударного типа УТУ 2 позволяет определять диссипативные характеристики фрикционных материалов и исследовать процесс теплообразования при соударении шероховатых поверхностей[9]. В машине используется блок обработки сигналов и набор сменных приспособлений. Технические характеристики приведены в таблице 1.6.

Таблица 1.6 Технические характеристики установки УТУ 2:

Продолжение табл. 1.6

Универсальная триботехническая установка вертикального типа УТУ 3 позволяет определять интенсивность изнашивания материалов при граничной смазке, в агрессивной среде и условиях ударного воздействия; оценивать антифрикционные и противоизносные свойства твердых смазочных покрытий. Технические характеристики установки приведены в таблице 1.7. Таблица 1.7 Технические характеристики установки УТУ 3

Среди зарубежных универсальных машин трения можно привести установку МТ-393, разработанную фирмой Metrotex[10] (рис. 1.21).

Рис. 1.21. Машина трения MT-393.

Оборудование предназначено для испытания фрикционных, антифрикционных и смазочных материалов на трение и износ в широком диапазоне режимов. Большой набор сменных приспособлений позволяет реализовать различные схемы испытаний, моделирующих работу трибосопряжений в узлах трения (см. таблицу 1.8), в т.ч. реализовать испытания по стандартам ASTM D3702-94; ASTM G99-05. Установка позволяет проводить испытания различных металлов и сплавов, пластмасс, покрытий, резины, керамики и т.д. при различных видах трения (качения, скольжения, качения с проскальзывание). Испытания могут проводиться в различных смазочных средах или без них (сухое трение). Таблица 1.8 Технические характеристики машины трения MT-393.

Требования к испытываемым образцам (деталям) При контроле серийных изделий из каждой партии отбираются 3…5% деталей (но не менее трех). При единичном производстве контроль проводится на пяти различных участках одной детали.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-12-17; просмотров: 998; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.128.199.162 (0.144 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

МИНОБРНАУКИ РОССИИ

МИНОБРНАУКИ РОССИИ

[Н×м], где m – масса навески, кг; D - отклонение стрелки, см).

[Н×м], где m – масса навески, кг; D - отклонение стрелки, см). , где N – нормальная нагрузка, Н; d – диаметр ролика, м.

, где N – нормальная нагрузка, Н; d – диаметр ролика, м.