Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

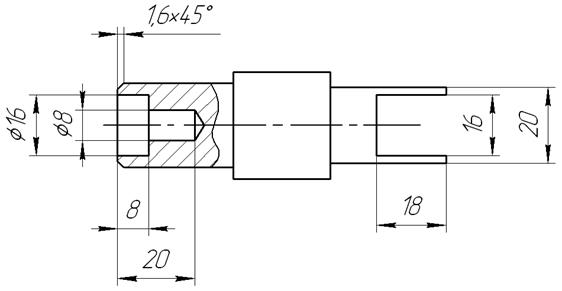

На машиностроительных чертежах

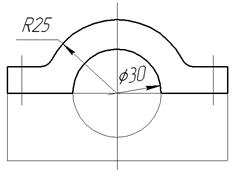

Общее количество размеров на чертеже должно быть минимальным, но достаточным для изготовления и контроля детали. Не допускается повторять размеры одного и того же элемента на разных изображениях. Размеры на чертежах наносятся без учета масштаба изображения, т.е. значения размерных чисел определяют действительные размеры, которое должно иметь изготовленное изделие, а масштаб изображения проставляется в штампе. Кроме основных правил нанесения размеров, изложенных в пп. 1–8, имеются некоторые особенности нанесения размеров на машиностроительных чертежах. Так, например, на рис. 32, показано, в каких случаях наносится размер радиуса и диаметра.

Рис. 32

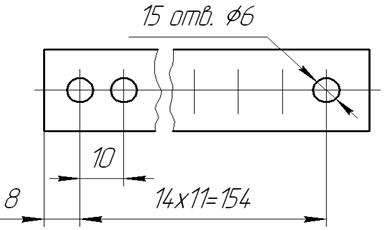

При указании диаметра окружности независимо от того, изображено отверстие полностью или частично, размерные линии допускается проводить с обрывом, при этом обрыв размерной линии делают далее оси отверстия (рис. 32). При нанесении размеров, определяющих расстояние между равномерно расположенными одинаковыми элементами изделия, рекомендуется вместо размерной цепи наносить размер между соседними элементами и размер между крайними элементами в виде произведения количества промежутков между элементами на размер промежутка (рис. 33).

Рис. 33 При расположении элементов детали (пазов, отверстий, зубьев и т.п.) на одной оси или на одной окружности размеры, определяющие взаимное расположение, наносят от общей базы (рис. 34).

Рис. 34

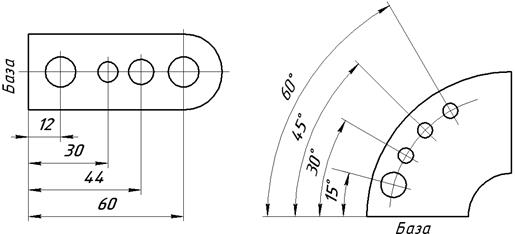

При большом количестве размеров, нанесенных от общей базы, допускается наносить линейные и угловые размеры, как показано на рис. 35.

Рис. 35

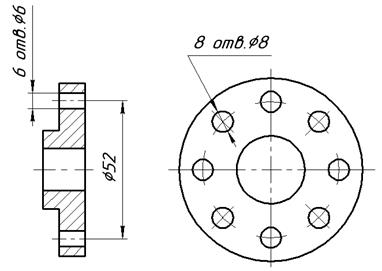

Размеры нескольких одинаковых элементов можно наносить один раз, с указанием на полке линии-выноски количества этих элементов (рис.36).

Рис. 36 Если на чертеже дано одно изображение плоской детали, то надо нанести размер ее толщины, обозначаемой буквой S (рис.37).

Рис. 37

Размеры, относящиеся к одному и тому же конструктивному элементу (пазу, углублению, выступу, отверстию и т. п.), следует группировать в одном месте, располагая их на том изображении, где более полно показан этот элемент (рис.38). Размеры сквозных и глухих отверстий следует наносить на их изображении в продольном разрезе (рис.38).

Рис.38

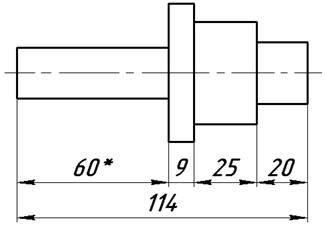

Следует избегать простановки размеров к невидимому контуру. Размеры детали необходимо согласовать с соответствующими размерами смежных сопрягаемых деталей, находящихся во взаимодействии с этой деталью. Кроме того, размеры на рабочих чертежах, необходимые для изготовления детали, проставляют с учётом возможного технологического процесса изготовления детали и удобства их контроля. Простановка размеров производится от определённых поверхностей или линий детали, которые называются базами. От баз в процессе обработки и контроля производится обмер детали. В машиностроении различают конструкторские и технологические базы. Конструкторскими базами являются поверхности, линии или точки, по отношению к которым ориентируются другие детали изделия. Технологические базы – это базы, от которых в процессе обработки удобнее и легче производить измерения размеров. Проставлять размеры так, чтобы были учтены требования конструкции и технологии, – задача очень сложная, так как часто простановка размеров от конструкторских баз не совпадает с простановкой размеров от технологических баз. Размеры необходимо проставлять так, чтобы их было удобно контролировать конкретным измерительным инструментом, чтобы рабочий при изготовлении детали по чертежу не производил никаких подсчётов и пользовался только теми размерами, которые проставлены на чертеже. В машиностроении в зависимости от выбора измерительных баз применяют три способа нанесения размеров элементов деталей: цепной, координатный и комбинированный (рис.39, 40, 41). 1). Цепной способ (рис.39). Размеры отдельных элементов детали наносятся последовательно, как звенья одной цепи. Этот способ применяется в редких случаях.

Рис. 39

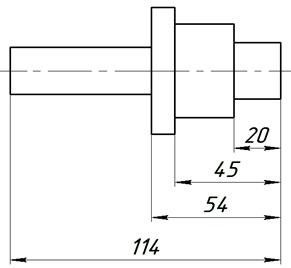

2). Координатный способ (рис.40). Размеры являются координатами, характеризующими положение элементов детали одной и той же поверхности детали.

Рис. 40

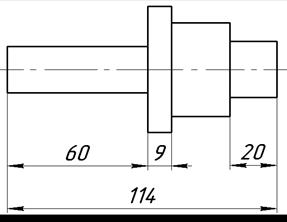

3). Комбинированный способ (рис.41) представляет собой сочетание координатного способа с цепным, т.е. при нанесении размеров на чертеже детали используется два способа: цепной и координатный.

Рис. 41

В зависимости от необходимой точности отдельных элементов детали применяют один из указанных способов нанесения размеров. Комбинированный способ нанесения размеров предпочтителен, как обеспечивающий достаточную точность и удобство изготовления, измерения и контроля деталей без каких-либо дополнительных подсчетов размеров. На машиностроительных чертежах размеры не допускается наносить в виде замкнутой цепи, за исключением случаев, когда один из размеров указан как справочный (рис.39, размер 60*). Справочными называются размеры, не подлежащие выполнению по данному чертежу и наносимые только для удобства пользования чертежом. Справочные размеры обозначают на чертеже знаком «*», а в технических требованиях записывают – «* Размер для справок». Размеры, определяющие положение симметрично расположенных поверхностей у симметричных деталей, наносят, как показано на рис. 42.

Рис.42

На рис. 43 показана простановка размеров на чертеже детали, у которой за технологическую базу принят правый торец. Все размеры проставлены так, что по ним легко изготовить деталь и проконтролировать. Рекомендуется размеры, относящиеся к внутренней поверхности, наносить со стороны разреза, а наружные размеры – со стороны вида. При обработке наружных поверхностей детали сначала вытачивают на токарном станке заготовку диаметром 34 мм и длиной более 70 мм. Затем деталь протачивают по диаметру 28 мм на дину 52 мм. После этого выполняют проточку под резьбу по диаметру 22 мм и на длину 24 мм. Проточку шириной 3 мм выполняют резцом такой же ширины по диаметрам 19,8 мм и 26 мм. Затем нарезают резьбу М22Х1,5 мм, снимают фаску под углом 450 с правой стороны шириной 2 мм и выполняют проточку. Внутреннюю часть детали обтачивают следующим образом: просверливают отверстие вдоль оси диаметром 11 мм на глубину 38 мм и отверстие диаметром 15 мм на глубину 8 мм. Слева просверливают отверстие диаметром 8 мм. Проставленные на чертеже углы 300 соответствуют углу наклона режущей кромки сверла к торцевой плоскости. Затем деталь отрезают по длине 70 мм и снимают внутреннюю фаску шириной 2,5 под углом 450.

Рис.43

При такой простановке размеров не требуется производить какие-либо подсчеты. Каждый размер соответствует определенной технологической операции.

|

||||||

|

Последнее изменение этой страницы: 2020-11-11; просмотров: 123; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.219.86.155 (0.009 с.) |