Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Раздел 1. Общие правила конструирования и проектирования химических машин и оборудования

ПРОФЕССИОНАЛЬНЫЙ МОДУЛЬ «ОСНОВЫ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ПРОМЫШЛЕННОГО ОБОРУДОВАНИЯ»

Методические указания для обучающихся заочно в системе среднего профессионального образования по специальности 18.02.06 Химическая технология органических веществ

Губаха, 2018 год

Методические указания для обучающихся заочно в системе среднего профессионального образования по специальности 18.02.06 Химическая технология органических веществ «Профессиональный модуль «Основы технического обслуживания промышленного оборудования». /Сост. И.Г. Колпащиков – Губаха: УХТК, 2018 – с

Методические указания содержат материалы для самостоятельного освоения студентами – заочниками профессионального модуля « Основы технического обслуживания промышленного оборудования» и контроля степени его усвоения.

Организация-разработчик: ГБПОУ «Уральский химико-технологический колледж» Разработчик: Колпащиков Игорь Геннадьевич, преподаватель дисциплин профессионального цикла Оглавление ПОЯСНИТЕЛЬНАЯ ЗАПИСКА.. 4 СТРУКТУРА и содержание профессионального модуля.. 7 Содержание обучения по профессиональному модулю «Обслуживание и эксплуатация технологического оборудования». 7 МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО ВЫПОЛНЕНИЮ.... 11 И ОФОРМЛЕНИЮ КОНТРОЛЬНОЙ РАБОТЫ... 11 ЗАДАНИЯ ДЛЯ ВЫПОЛНЕНИЯ КОНТРОЛЬНОЙ РАБОТЫ... 14 Контрольная работа № 1. 14 Задание №1. 14 «Расчет толщины стенок обечаек и днищ, нагруженных внутренним и наружным давлением» 14 Задание №2. 19 «Расчет устойчивости формы опорной части колонны». 19 Задание №3. 26 Контрольная работа №2. 26 Задание №1. 26 «Расчет мощности двигателя перемешивающего устройства». 26 Контрольная работа №3. 28 Задание №1. 28 «Расчет и выбор фильтра». 28 Контрольная работа №4. 31 Задание №1. 31 «Расчет насоса, вентилятора, компрессора». 31 Задание №2. 32 «Пуск и остановка насоса». 32 ИНФОРМАЦИОННОЕ ОБЕСПЕЧЕНИЕ ОБУЧЕНИЯ.. 34

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА Методические указания составлены на основе рабочей программы ПМ 01 «Обслуживание и эксплуатация технологического оборудования» МДК 01.01 «Основы технического обслуживания промышленного оборудования», которая является частью рабочей основной профессиональной образовательной программы в соответствии с ФГОС по специальности СПО 18.02.06 «Химическая технология органических веществ» в части освоения основного вида профессиональной деятельности (ВПД) и освоения соответствующих общих компетенций (ОК): ОК 1. Понимать сущность и социальную значимость своей будущей профессии, проявлять к ней устойчивый интерес. ОК 2. Организовывать собственную деятельность, выбирать типовые методы и способы выполнения профессиональных задач, оценивать их эффективность и качество. ОК 3. Принимать решения в стандартных и нестандартных ситуациях и нести за них ответственность. ОК 4. Осуществлять поиск и использование информации, необходимой для эффективного выполнения профессиональных задач, профессионального и личностного развития. ОК 5. Использовать информационно-коммуникационные технологии в профессиональной деятельности. ОК 6. Работать в коллективе и команде, эффективно общаться с коллегами, руководством, потребителями. ОК 7. Брать на себя ответственность за работу членов команды (подчиненных), за результат выполнения заданий. ОК 8. Самостоятельно определять задачи профессионального и личностного развития, заниматься самообразованием, осознанно планировать повышение квалификации. ОК 9. Ориентироваться в условиях частой смены технологий в профессиональной деятельности. и профессиональных компетенций (ПК): ПК 1.1. Подготавливать оборудование к безопасному пуску, выводу на технологический режим и остановке. ПК 1.2. Контролировать работу основного и вспомогательного оборудования, технологических линий, коммуникаций и средств автоматизации. ПК 1.3. Обеспечивать безопасную эксплуатацию оборудования при ведении технологического процесса. ПК 1.4. Подготавливать оборудование к проведению ремонтных работ.

С целью овладения указанным видом профессиональной деятельности и соответствующими профессиональными компетенциями обучающийся в ходе освоения профессионального модуля должен: иметь практический опыт: · подготовки оборудования к безопасному пуску и ремонту, · выводу его на технологический режим, · безопасной эксплуатации при ведении технологического процесса. уметь: · подготавливать оборудование к ремонтным работам и техническому освидетельствованию; · принимать оборудование из ремонта; · производить пуск оборудования после всех видов ремонта; · обслуживать основное и вспомогательное оборудование, соблюдая требования охраны труда и промышленной безопасности; · предупреждать и выявлять неисправности в работе; знать: · нормативные документы по подготовке оборудования к ремонту и приему его из ремонта; · правила оформления нормативных документов на проведение различных видов ремонтных работ; · правила пуска оборудования после ремонта; · основные типы, конструктивные особенности и принцип работы основного и сопутствующего оборудования для проведения технологического процесса. Текущий контроль и оценка результатов освоения курса «ПМ 01 МДК 01.01 «Основы технического обслуживания промышленного оборудования» осуществляется преподавателем в процессе проведения и защиты лабораторных и практических работ. Промежуточная аттестация и оценка результатов освоения курса осуществляется преподавателем в процессе выполнения и защиты обучающимися контрольных работ (предусмотрено четыре контрольные работы: 2 – 2 курс, 2 – 3 курс), дифференцированный зачета (2 курс, 4 семестр), экзамен (2 курс 4 семестр), зачет (3 курс, 5 семестр), экзамен квалификационный (3 курс, 6 семестр).

СТРУКТУРА и содержание профессионального модуля Содержание обучения по профессиональному модулю «Обслуживание и эксплуатация технологического оборудования»

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО ВЫПОЛНЕНИЮ И ОФОРМЛЕНИЮ КОНТРОЛЬНОЙ РАБОТЫ

Контрольные работы по дисциплине МДК 01.01 «Основы технологического обслуживания промышленного оборудования» являются условием допуска студента-заочника к экзаменационной сессии. Цель выполнения контрольной работы: - закрепить и углубить теоретические знания, приобрести необходимые умения; - развить умения пользоваться таблицами для решения задач; - помочь практическому осмыслению разделов и тем дисциплины. Выполнение контрольной работы должно: - дать представление о том, насколько глубоко студент усвоил теоретические положения курса; - показать, насколько умело студент способен использовать умения решать задачи, вести расчёты; - отличаться чёткостью, аккуратностью, правильностью и полнотой выполнения заданий, разборчивым почерком, быть правильно оформленной и представленной в надлежащие сроки.

Задачи необходимо выполнять в логической последовательности. При использовании для расчета уравнений или каких-либо формул они сначала должны быть приведены в общем виде с расшифровкой каждого параметра, с указанием его размерности и литературного источника. Размерности всех величин и параметров должны быть выражены в системе СИ. В конце выполненной контрольной работы должен быть приведен список использованной литературы. Преподавателю предоставляется право выдавать индивидуальное повторное задание, если обнаружиться, что студент выполнил контрольную работу не самостоятельно. Каждый студент выполняет вариант задания, обозначенного двумя последними цифрами его шифра или номера студента в журнале в алфавитном порядке. Контрольная работа, выполненная не по своему шифру-варианту, не зачитывается и возвращается студенту. При выполнении контрольной работы придерживайтесь следующих правил:

· Работу необходимо выполнять в отдельной тетради, на обложке следует указать: фамилию, имя, отчество, шифр, наименование предмета, дату отправления и обратный адрес. - Работа должна быть написана разборчиво, аккуратно, без сокращений. Неграмотная, неряшливая работа возвращается студенту без проверки. · Работу пишут пастой любого цвета, кроме красного. · Каждое задание начинается с новой страницы, а в конце тетради оставьте несколько страниц для рецензии. · Текст задания необходимо переписывать полностью и дать на него полный ответ. Он должен быть конкретный, без лишних подробностей. Ответ «да» и «нет» не допускается. Все цифры и химические знаки должны быть написаны четко и правильно. · Решения задач должны сопровождаться теоретическими обоснованиями и пояснениями. Необходимо овладеть небольшим числом рациональных формул, приведенных в методическом пособии. При решении каждой задачи необходимо внимательно ознакомиться с решением типовых задач в данной методике и предлагаемой литературе. Получив прорецензированную работу, студент должен выполнить работу над ошибками. Если работа выполнена неудовлетворительно, то студент выполняет еѐ вторично (тот же вариант или новый по указанию преподавателя). Зачтенная контрольная работа предъявляется преподавателю на зачете по прослушанному курсу и сдается в учебную часть колледжа.

Контрольная работа №1 выполняется по разделу «Расчет основных элементов» (задание № 1,2,3) по индивидуальному варианту, номер которого должен соответствовать последней цифре в учебном шифре студента. При оформлении задания №1 контрольной работы необходимо выписать исходные данные и привести решение. При этом следует записать расчетную формулу, подставить в нее численные значения и, опуская промежуточные выкладки, дать ответ с единицей величины. При выполнении задания № 2 необходимо ответить на вопросы.

Контрольная работа выполняется в тетради. Для заметок рецензента оставляются поля и в конце работы – одна или две чистые страницы. Контрольный срок выполнения и представления задания на проверку – один месяц до начала текущей сессии. ЗАДАНИЯ ДЛЯ ВЫПОЛНЕНИЯ КОНТРОЛЬНОЙ РАБОТЫ

Контрольная работа № 1 Задание №1. «Расчет толщины стенок обечаек и днищ, нагруженных внутренним и наружным давлением»

Рассчитать толщину стенки аппарата, нагруженного внутренним и наружным давлением. Дано: Внутренний диаметр аппарата D = 1000 мм; Внутренний диаметр рубашки аппарата Dр = 1200 мм; Избыточное давление в аппарате Р = 0,8 МПа; Избыточное давление в рубашке аппарата Рр = 0,2 МПа; Высота аппарата L = 2000 мм; Температура стенки аппарата t = 160 оC; Материал корпуса: 20;

Е = 1,9 105 МПа; Расчетный срок эксплуатации аппарата Т = 20 лет.

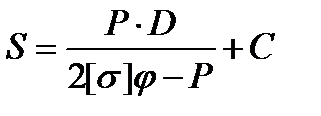

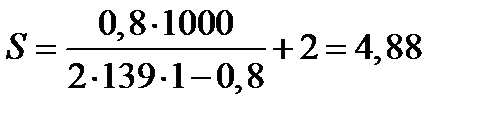

Решение: 1) Определяем значение допускаемого напряжения по таблице - для стали 20 при температуре стенки 160оС: [ 2) Определяем толщину стенки цилиндрической обечайки аппарата: а) при внутреннем давлении:

где С – прибавка к толщине стенки аппарата на коррозию;

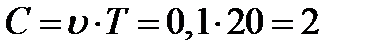

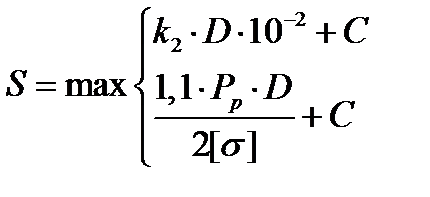

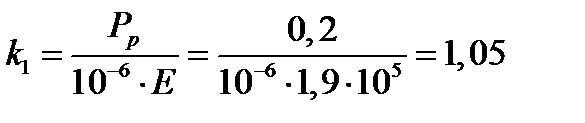

б) при наружном давлении:

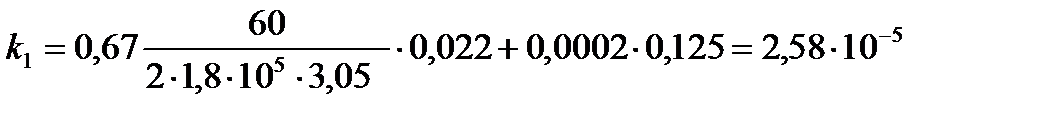

где k2 – коэффициент, определяемый по номограмме рис.17 [2, с.43] исходя из значений k1 и k3 ;

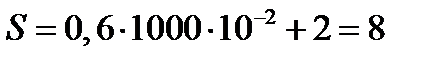

По номограмме k2 = 0,6;

Выбираем наибольшее значение: 8 мм. Данное значение входит в ряд ГОСТ.

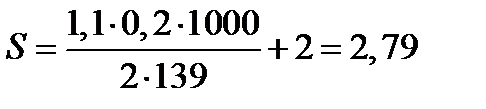

3) Производим проверку на допускаемое давление на выбранную толщину стенки. Проверку начинаем с допускаемого наружного давления, так как формула для определения допускаемого внутреннего давления входит в ее составную часть.

Допускаемое наружное давление:

где – [PE] – допускаемое напряжение из условий прочности в пределах упругости, МПа.

Допускаемое внутреннее давление:

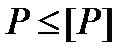

Должно выполняться условие:

Условие прочности выполняется.

Допускаемое наружное давление:

где – ny = 2,6 – коэффициент.

Выбираем минимальное значение В1 = 1.

Условие прочности не выполняется, необходимо либо укрепить стенку аппарата, либо увеличить ее толщину.

4) Рассчитаем толщину стенки эллиптического днища аппарата: а) при внутреннем давлении:

б) при наружном давлении:

где k э = 0,9 – коэффициент перенапряжения для эллиптических днищ.

Принимаем наибольшее значение S = 4,9 мм.

Исходя из равной прочности сварного шва принимаем толщину стенки днища равной толщине стенки обечайки аппарата S = 8 мм.

5) Производим проверку стенки днища на допускаемое внутреннее и наружное давление: а) Допускаемое внутреннее давление:

Условие прочности выполняется.

б) Допускаемое наружное давление:

Условие прочности выполняется

Задание для самостоятельного решения. Рассчитать толщину стенки аппаратанагруженного внутренним и наружным давлением согласно своему варианту из таблицы 1.

Выполненное задание оформить в виде расчетной работы в тетради.

Таблица 1

Днище – эллиптическое. Задание №2. «Расчет устойчивости формы опорной части колонны» Дано: Внутренний диаметр колонны D = 5м; Толщина стенки S = 60 мм; Высота аппарата L = 60 м; Модуль упругости Е = 1,8 . 105 МПа Предел текучести материала корпуса (20)

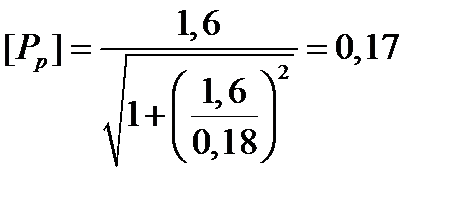

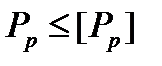

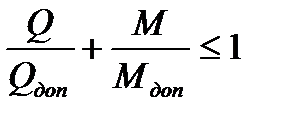

Решение: Устойчивость формы опорной части колонны проверяют под действием осевой сжимающей силы Q = Qmax и изгибающего момента. Для обеспечения устойчивости должно быть выполнено условие:

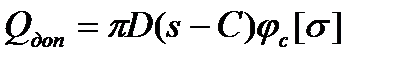

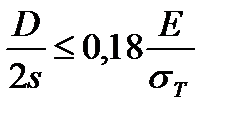

где М - суммарный момент сил; Q – осевая сжимающая сила; Q доп – допускаемая осевая сжимающая сила; Мдоп – допускаемый изгибающий момент. Допускаемая осевая сжимающая сила где D – внутренний диаметр обечайки, м; s – толщина стенки, м; С – прибавка на коррозию (при расчете опорной части С принимают равной нулю); [s] – нормативное допускаемое напряжение, МПа; j с – коэффициент уменьшения допускаемого напряжения. j с определяем по следующим зависимостям:

при где Е – модуль упругости при растяжении, МПа; sТ – предел текучести металла, МПа. где k с – коэффициент определяемый по таблице (k с = 0,14).

Подставив данные в формулу, получим:

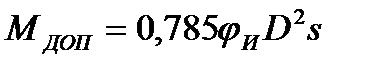

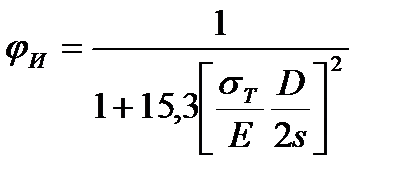

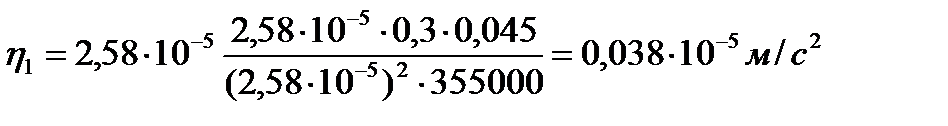

Допускаемый изгибающий момент рассчитывают по формуле: при где j и, k и – коэффициенты; значение k и = 0,17 принимают по таблице, а j и определяют по формуле

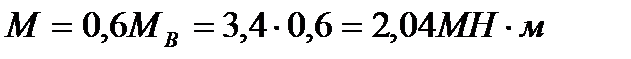

Подставляя данные в формулу (3.9), получим:

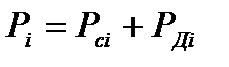

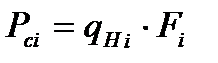

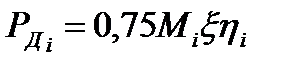

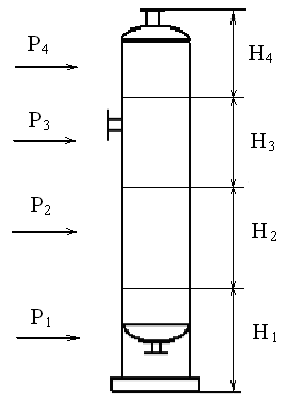

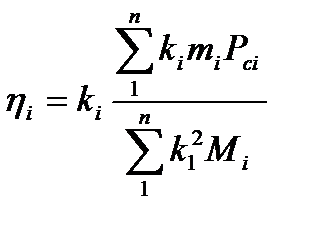

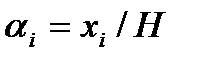

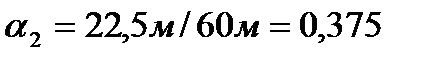

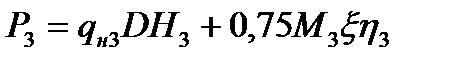

Суммарный момент М находим по формуле: где МВ –момент ветровых сил, МЭ – момент от эксцентрично приложенных нагрузок. Для расчета колонны на ветровую нагрузку разделим ее по высоте на 4 равных участка по 15 метров (рис.3.2). Ветровую нагрузку на i – участок определяют как сумму статической Р ci и динамической Рд i составляющих:

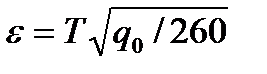

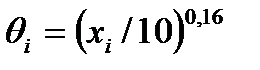

где здесь q н i – нормативное значение статической составляющей ветровой нагрузки; Fi – площадь проекции i -го участка на плоскость, перпендикулярную направлению ветра (Fi = HiDi для участка цилиндрического аппарата высотой Hi и диаметром Di); М i – масса i -го участка колонны; x - коэффициент динамичности, определяемый по графику в зависимости от параметра

Рис.3.2

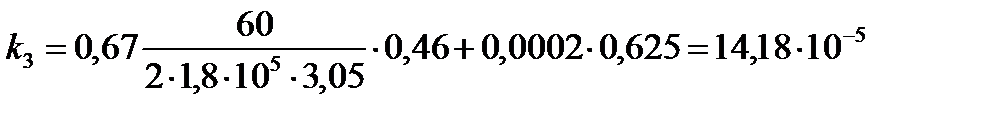

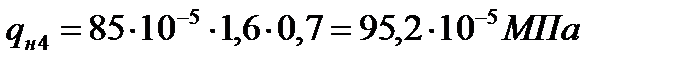

Нормативное значение статической составляющей ветровой нагрузки где q 0 – скоростной напор ветра для высоты над поверхностью земли до 10 м, принимаемый в зависимости от района установки аппарата (= 85×105 МПа); При расчете периода собственных колебаний аппарат рассматривают как упруго защемленный стержень. Период собственных колебаний (с) аппарата с постоянным сечением где Н – высота аппарата, м; Q – вес аппарата, МН; Е – модуль продольной упругости материала корпуса аппарата, МПа; g = 9,81 м/с2 – ускорение свободного падения; I – экваториальный момент инерции площади поперечного сечения стенки корпуса аппарата, м4; j0 – угол поворота опорного сечения фундамента под действием единичного момента (МН×м)-1. Для цилиндрических аппаратов здесь D н и D в – соответственно наружный и внутренний диаметр корпуса аппарата. Угол поворота опорного сечения фундамента где С j - коэффициент упругого неравномерного сжатия грунта, определяемый по данным инженерной геологии или при отсутствии таких данных в зависимости от нормативного давления R н на подошву фундамента (для грунтов средней плотности при R н = 0,3 МПа коэффициент С j = 100 МН/м3); I ф – экваториальный момент инерции площади подошвы фундамента (м4); если размеры фундамента неизвестны, то можно принять Подставляя данные в формулу (3.14), получим:

Подставляя данные в формулу (3.15), получим:

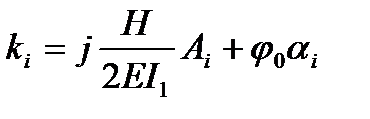

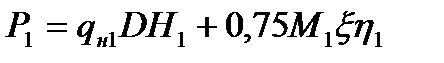

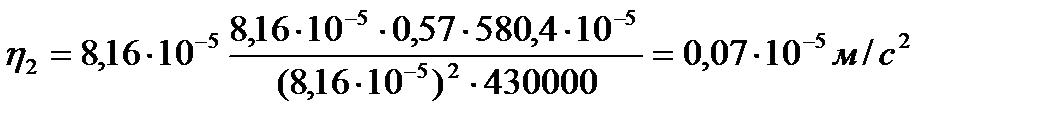

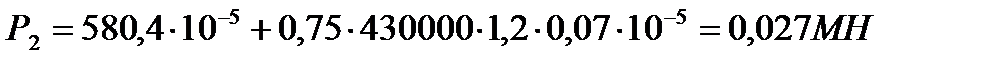

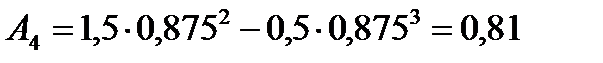

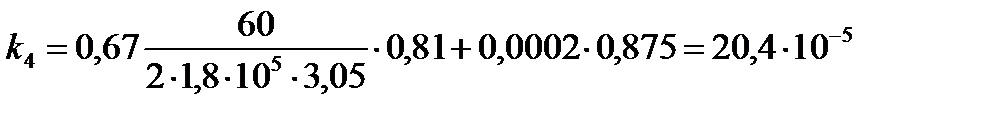

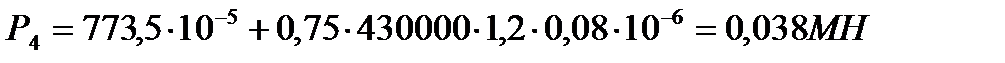

Приведенное ускорение центра масс i -го участка рассчитывают в зависимости от величины статической составляющей ветровой нагрузки Рс i, относительно перемещения центра масс ki, массы участка М i: где mi – коэффициент пульсации скоростного напора ветра для середины i -го участка. Относительное перемещение центров масс участков от единичного момента зависит от жесткости корпуса аппарата, упругих свойств грунта, конструктивной схемы аппарата; для i -го участка где j – коэффициент, определяемый по графикам в зависимости от соотношения моментов инерции отдельных участков корпуса (для корпуса с постоянным моментом инерции по высоте j = 0,67); А i – коэффициент, определяемый по формуле Ветровые нагрузки, действующие на аппарат: Для первого участка:

Для второго участка:

Для третьего участка:

Для четвертого участка:

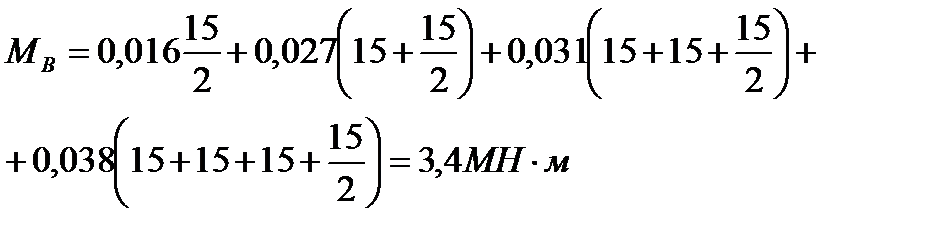

Ветровой момент, действующий на аппарат относительно опорной поверхности фундаментного кольца

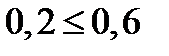

Проверяем, выполняется ли условие:

Условие выполняется.

Задание для самостоятельного решения. Рассчитать устойчивость формы аппаратасогласно своему варианту из таблицы 2.

Выполненное задание оформить в виде расчетной работы в тетради.

Таблица 2

Днище – эллиптическое.

Задание №3. Выбрать не менее 5-ти сталей, сделать расшифровку марки сталей, выписать их свойства и характеристики.

Контрольная работа №2. Задание №1. «Расчет мощности двигателя перемешивающего устройства» Смесь кислот готовят в аппарате, заполненном на 0,75 объема. Определить требуемую установочную мощность электродвигателя. Дано: D = 1200 мм Н = 1500 мм

n = 3,5 об/с Пропеллерная мешалка. Перегородки отсутствуют.

Решение. Находим диаметр нормализованной мешалки:

Определяем режим перемешивания по формуле:

Режим – турбулентный. Определяем значение критерия мощности по графику рис. VII [6, с. 558]: КN = 0,27. Рассчитываем мощность, потребляемую мешалкой при установившемся режиме:

Мощность в пусковой момент обычно в 2 – 3 раза превышает рабочую:

Определяем установочную мощность, принимая к.п.д. электродвигателя с передачей 0,95 и запас мощности в 20%:

Задания для самостоятельной проработки

1. Описать все возможные методы перемешивания, с описанием принципов работы и устройства, а так же изобразить аппараты в разрезе. 2. Рассчитать мощность двигателя перемешивающего устройства. Смесь кислот приготовляют в аппарате, заполненном на 0,75 объема. Определить требуемую установочную мощность электродвигателя согласно своему варианту из таблицы 3.

Таблица 3

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-11-11; просмотров: 89; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.44.23 (0.262 с.) |

= 1;

= 1; = 0,1 мм/год;

= 0,1 мм/год; ] = 139 МПа

] = 139 МПа

мм

мм мм

мм

мм

мм мм

мм

МПа

МПа

мм

мм

мм

мм мм

мм мм

мм

мм

мм

= 230 МПа.

= 230 МПа.

,

,  ,

,  ,

,

,

,  ,

,  ,

,

;

;  ,

,  (Т – период собственных колебаний аппарата, с); h i – приведенное ускорение центра масс i -го участка, м/с2.

(Т – период собственных колебаний аппарата, с); h i – приведенное ускорение центра масс i -го участка, м/с2.

,

,  - коэффициент, учитывающий возрастание скоростного напора с увеличением высоты хi над поверхностью земли; с – аэродинамический коэффициент, зависящий от формы аппарата, для цилиндрического корпуса с = 0,7.

- коэффициент, учитывающий возрастание скоростного напора с увеличением высоты хi над поверхностью земли; с – аэродинамический коэффициент, зависящий от формы аппарата, для цилиндрического корпуса с = 0,7. ,

,  ,

,  ,

,  , где D 2 – наружный диаметр фундаментального кольца аппарата.

, где D 2 – наружный диаметр фундаментального кольца аппарата.

,

,  ,

,  ;

;  - относительные координаты центров тяжести участков.

- относительные координаты центров тяжести участков.

= 1600 кг/м3

= 1600 кг/м3 = 2

= 2  10-2 Па

10-2 Па  м

м

кВт

кВт кВт

кВт кВт

кВт