Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Классификация дефектов металлаСтр 1 из 4Следующая ⇒

Классификация дефектов металла В зависимости от возможного влияния на служебные свойства детали дефекты могут быть критическими, значительными и малозначительными. При классификации учитывают характер, размеры, место расположения дефекта на детали, особенности деталей и изделий, их назначение, условия использования (эксплуатации). Дефектом называется каждое отдельное несоответствие продукции требованиям, установленным нормативной документацией (ГОСТ 17 102).

Дефекты подразделяются на допустимые и недопустимые. Допустимые в свою очередь делятся на фиксируемые или регистрируемые (в соответствии с требованиями НТД) и нефиксируемые.

Дефекты подразделяют на явные, скрытые, критические, значительные и малозначительные, исправимые и неисправимые.

Явный дефект – это дефект, для выявления которого в нормативной документации, обязательной для данного вида контроля, предусмотрены соответствующие правила, методы и средства. Критическим – называют дефект, при наличии которого использование продукции по назначению невозможно или исключается из-за несоответствия требованиям безопасности или надежности. З начительным – дефект, который существенно влияет на использование продукции по назначению и (или) на ее долговечность, но не является критическим. Брак – это продукция, передача которой потребителю из-за наличия дефектов не допускается. Малозначительным – дефект, который не оказывает влияния на использование продукции по назначению и (или) на ее долговечность.

По происхождению дефекты изделий подразделяют на: Производственно-технические – металлургические, возникающие при отливке и прокатке; Технологические – возникающие при изготовлении и ремонте деталей (сварке, наплавке, механической и термической обработках, калибровке и др.); Эксплуатационные – возникающие после некоторой наработки изделия в результате усталости металла деталей, коррозии, охрупчивания под действием радиации, изнашивания и т.д., а также неправильного технологического обслуживания в эксплуатации.

Дефекты литья

Усадочные раковины - открытые или закрытые сравнительно большие полости произвольной формы с грубой шероховатой, иногда окисленной, поверхностью, находящиеся в теле отливки. Образуются вследствие неравномерной усадки металла при затвердевании в верхней части слитка или в утолщенных частях отливки, где металл затвердевает в последнюю очередь.

Ликвационные зоны - неравномерность химического состава металла в теле отливки. Различают дендритную и зональную ликвации. Дендритная ликвация образуется по границам дендритов обычно в корковой зоне слитка. Зональная ликвация образуется в тех областях слитка, которые затвердевают в последнюю очередь.

Газовая ликвация - характерный дефект слитка кипящей стали, представляющий собой участки структурной и химической неоднородности в виде стреловидной

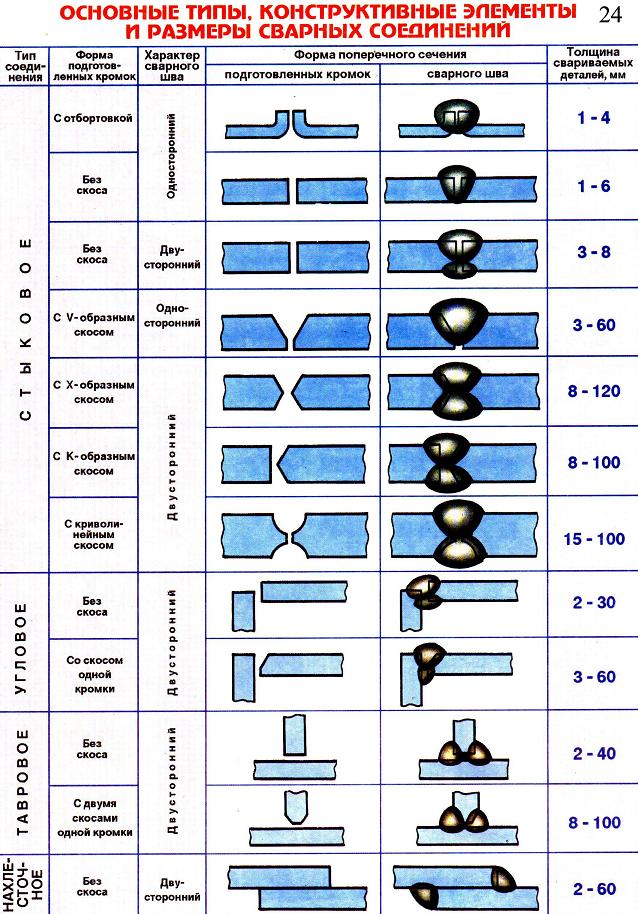

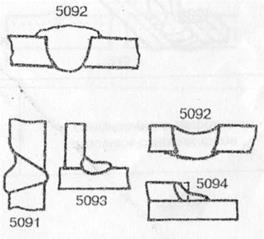

Типы сварных соединений

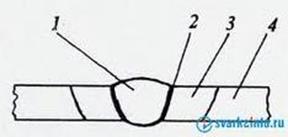

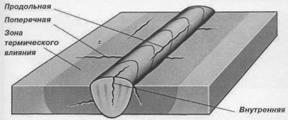

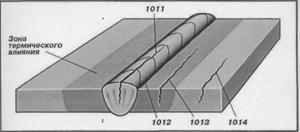

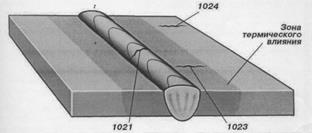

Зона сплавления 3. Зона термического влияния (ЗТВ) – Основной металл

Термины и определения

Группа 1. Трещины

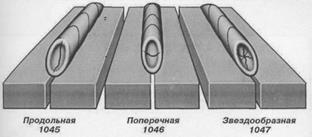

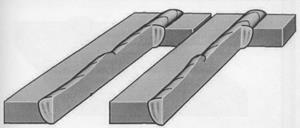

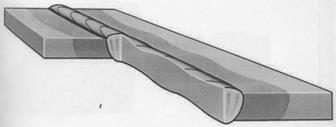

Продольная трещина Трещина, ориентированная параллельно оси сварного шва.

Она может располагаться: — в металле сварного шва; — на границе сплавления; — в зоне термического влияния; — в основном металле

Трещина, ориентированная перпендикулярно оси сварного шва.

• Она может располагаться: • — в металле сварного шва; • — в зоне термического влияния; • — в основном металле Радиальная трещина

Они могут быть: • — в металле сварного шва; • — в зоне термического влияния; • — в основном металле Примечание. Трещины этого типа, расходящиеся в разные стороны, известны как звездоподобные трещины

Трещина в кратере сварного шва, которая может быть: — продольной; — поперечнй; — звездообразной

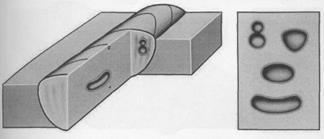

Группа 2. Поры

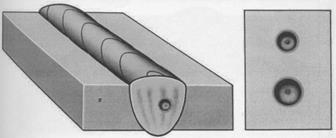

полость произвольной формы, образованная газами, задержанными в расплавленном металле, которая не имеет углов

Газовая полость обычно сферической формы.

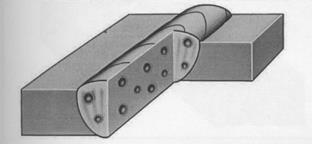

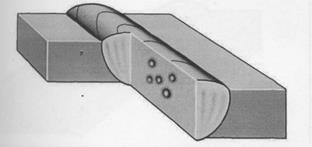

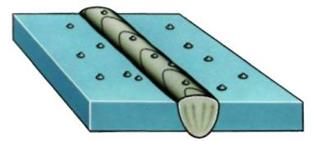

Группа газовых пор, распределенных равномерно в металле сварного шва.

Группа газовых полостей (три или более), расположенных кучно с расстоянием между ними менее трех максимальных размеров большей из полостей

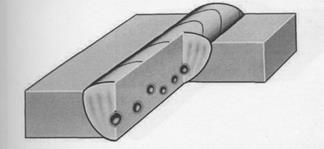

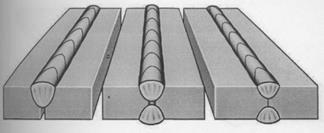

Цепочка пор Ряд газовых пор, расположенных в линию, обычно параллельно оси сварного шва, с расстоянием между ними менее трех максимальных размеров большей из пор

Усадочная раковина в конце валика сварного шва, не заваренная до или во время выполнения последующих проходов

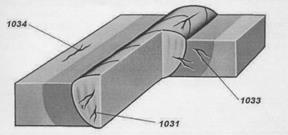

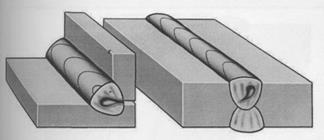

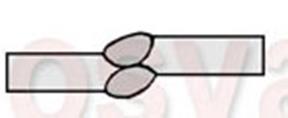

Несплавление Отсутствие соединения между металлом сварного шва и основным металлом или между отдельными валиками сварного шва. Различают несплавления: — по боковой стороне; — между валиками; — в корне сварного шва

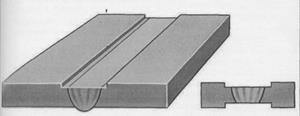

Несплавление основного металла по всей длине шва или на участке, возникающее вследствие неспособности расплавленного металла проникнуть в корень соединения

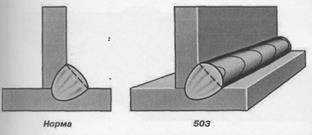

Нарушение формы Отклонение формы наружных поверхностей сварного шва или геометрии соединения от установленного значения

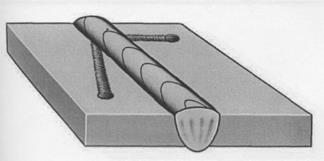

Подрез

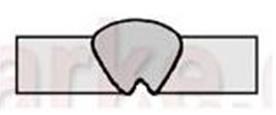

Избыток наплавленного металла на лицевой стороне стыкового шва сверх установленного значения

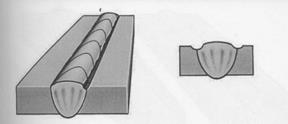

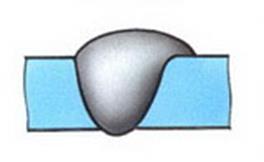

Превышение проплава Избыток наплавленного металла на обратной стороне стыкового шва сверх установленного значения

Наплыв Избыток наплавленного металла сварного шва, натекший на поверхность основного металла, но не сплавленный с ним

Смещение между двумя свариваемыми элементами, при котором их поверхности располагаются параллельно, но не на требуемом уровне

Смещение между двумя свариваемыми элементами, при котором их поверхности располагаются под углом, отличающимся от требуемого

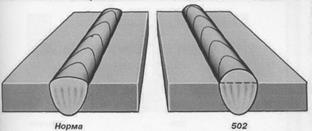

Натек Чрезмерная асимметрия шва Чрезмерное превышение размеров одного катета над другим

Отклонение ширины от установленного значения вдоль сварного шва

Неглубокая канавка со стороны корня одностороннего сварного шва, образовавшаяся вследствие усадки

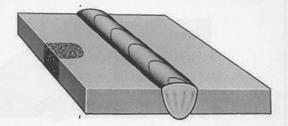

Местная неровность поверхности и в месте возобновления сварки

Группа 6. Прочие дефекты

Отклонение формы наружных поверхностей сварного шва или геометрии соединения от установленного значения

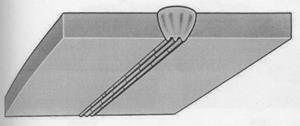

Местное повреждение поверхности основного металла, примыкающего к сварному шву, возникшее в результате случайного горения дуги

Капли наплавленного или присадочного металла, образовавшиеся во время сварки и прилипшие к поверхности затвердевшего металла сварного шва или околошовной зоны основного металла

Вольфрамовые брызги Частицы вольфрама, выброшенные из расплавленной зоны электрода на поверхность основного металла или затвердевшего металла сварного шва

Повреждение поверхности, вызванное удалением временно приваренного приспособления

Уменьшение толщины металла до значения менее допустимого при механической обработке

Закалочные трещины Разрывы металла, возникающие при охлаждении деталей преимущественно сложной формы в процессе закалки из-за высоких внутренних напряжений. Они могут появиться и после закалки на деталях, длительное время не подвергавшихся отпуску, уменьшающему внутренние напряжения.

Шлифовочные трещины Группа мелких и тонких разрывов, как правило, в виде сетки на шлифованной поверхности металла. Возникают при шлифовании сталей некоторых марок, склонных к образованию трещин, - закаленных высокоуглеродистых и легированных. При шлифовке трещины возникают по двум причинам: 1 - из-за неправильного режима термообработки деталей, например, очень резкого охлаждения, приводящего к значительным внутренним напряжениям; 2- вследствие местного перегрева металла при нарушении режимов шлифования - применении неподходящего для данного материала или "засаленного" круга, чрезмерном повышении подачи (давления), скорости шлифования (продолжительной задержке камня на одном месте) или недостаточном охлаждении.

Надрывы Неглубокие трещины, возникающие в деталях в результате холодной деформации металла, например, при сверлении или разверстке отверстий тупым сверлом или разверткой, холодной штамповке. Кроме того, надрывы могут образоваться при горячей деформации (ковке, штамповке, протяжке с большой степенью деформации).

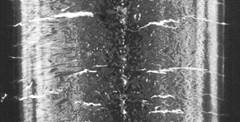

Эксплуатационные дефекты

Трещины усталости Являются наиболее распространенными эксплуатационными дефектами. Основная причина усталостных разрушений деталей - действие высоких переменных напряжений. Трещины усталости возникают в местах концентрации напряжений. Трещины усталости появляются также в местах дефектов металлургического и технологического происхождения или следов грубой механической обработки поверхности (глубоких рисок, следов резца и т.п.).

Классификация дефектов металла В зависимости от возможного влияния на служебные свойства детали дефекты могут быть критическими, значительными и малозначительными. При классификации учитывают характер, размеры, место расположения дефекта на детали, особенности деталей и изделий, их назначение, условия использования (эксплуатации). Дефектом называется каждое отдельное несоответствие продукции требованиям, установленным нормативной документацией (ГОСТ 17 102).

Дефекты подразделяются на допустимые и недопустимые. Допустимые в свою очередь делятся на фиксируемые или регистрируемые (в соответствии с требованиями НТД) и нефиксируемые.

Дефекты подразделяют на явные, скрытые, критические, значительные и малозначительные, исправимые и неисправимые.

Явный дефект – это дефект, для выявления которого в нормативной документации, обязательной для данного вида контроля, предусмотрены соответствующие правила, методы и средства.

Критическим – называют дефект, при наличии которого использование продукции по назначению невозможно или исключается из-за несоответствия требованиям безопасности или надежности. З начительным – дефект, который существенно влияет на использование продукции по назначению и (или) на ее долговечность, но не является критическим. Брак – это продукция, передача которой потребителю из-за наличия дефектов не допускается. Малозначительным – дефект, который не оказывает влияния на использование продукции по назначению и (или) на ее долговечность.

По происхождению дефекты изделий подразделяют на: Производственно-технические – металлургические, возникающие при отливке и прокатке; Технологические – возникающие при изготовлении и ремонте деталей (сварке, наплавке, механической и термической обработках, калибровке и др.); Эксплуатационные – возникающие после некоторой наработки изделия в результате усталости металла деталей, коррозии, охрупчивания под действием радиации, изнашивания и т.д., а также неправильного технологического обслуживания в эксплуатации.

Дефекты литья

Усадочные раковины - открытые или закрытые сравнительно большие полости произвольной формы с грубой шероховатой, иногда окисленной, поверхностью, находящиеся в теле отливки. Образуются вследствие неравномерной усадки металла при затвердевании в верхней части слитка или в утолщенных частях отливки, где металл затвердевает в последнюю очередь.

Ликвационные зоны - неравномерность химического состава металла в теле отливки. Различают дендритную и зональную ликвации. Дендритная ликвация образуется по границам дендритов обычно в корковой зоне слитка. Зональная ликвация образуется в тех областях слитка, которые затвердевают в последнюю очередь.

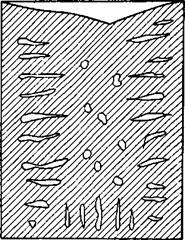

Газовая ликвация - характерный дефект слитка кипящей стали, представляющий собой участки структурной и химической неоднородности в виде стреловидной

|

|||||||||

|

Последнее изменение этой страницы: 2020-10-24; просмотров: 2166; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.174.76 (0.086 с.) |

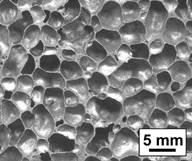

Рыхлота - местное скопление мелких усадочных раковин при крупнозернистой структуре металла. Часто встречается рыхлота, расположенная над усадочной раковиной.

Рыхлота - местное скопление мелких усадочных раковин при крупнозернистой структуре металла. Часто встречается рыхлота, расположенная над усадочной раковиной. Пористость - местное скопление мелких газовых или усадочных раковин. Газовая пористость обычно наблюдается в большом объеме отливки или отдельных ее участках.

Пористость - местное скопление мелких газовых или усадочных раковин. Газовая пористость обычно наблюдается в большом объеме отливки или отдельных ее участках.

ликвации - каналов в зоне наружной корочки у внутренних концов сотовых пузырей.

ликвации - каналов в зоне наружной корочки у внутренних концов сотовых пузырей.

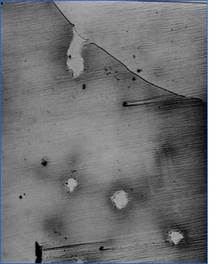

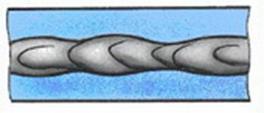

Газовые пузыри или раковины - в литом металле представляют собой полости (округлые, овальные или продолговатые) с чистой и гладкой, иногда окисленной поверхностью. По расположению в слитках пузыри могут быть внутренние и подкорковые. Внутренние пузыри расположены произвольно по объему слитков. Подкорковые пузыри расположены у поверхности слитков и представляют собой тонкие извилистые каналы, часто выходящие на поверхность.

Газовые пузыри или раковины - в литом металле представляют собой полости (округлые, овальные или продолговатые) с чистой и гладкой, иногда окисленной поверхностью. По расположению в слитках пузыри могут быть внутренние и подкорковые. Внутренние пузыри расположены произвольно по объему слитков. Подкорковые пузыри расположены у поверхности слитков и представляют собой тонкие извилистые каналы, часто выходящие на поверхность. Шлаковая раковина - полость, заполненная шлаком.

Шлаковая раковина - полость, заполненная шлаком. Неметаллические включения –

Неметаллические включения –  Завороты корки - дефект представляет собой завернувшиеся корки металла, окислившиеся заливины и брызги, расположенные у поверхности слитков. В деформированном металле дефект представляет собой разрывы или частичное отслоение.

Завороты корки - дефект представляет собой завернувшиеся корки металла, окислившиеся заливины и брызги, расположенные у поверхности слитков. В деформированном металле дефект представляет собой разрывы или частичное отслоение. Металлические включения - инородные металлические тела в основном металле отливки. Такими телами могут быть нерасплавленный легирующий компонент, и т.д.

Металлические включения - инородные металлические тела в основном металле отливки. Такими телами могут быть нерасплавленный легирующий компонент, и т.д.

1. Основной металл сварного шва

1. Основной металл сварного шва Флюс – вещество, вводимое в зону сварки для создания защиты дуги и сварочной ванны от воздуха, а также для металлургических процессов во время сварки.

Флюс – вещество, вводимое в зону сварки для создания защиты дуги и сварочной ванны от воздуха, а также для металлургических процессов во время сварки. Трещины – несплошность, вызванная местным разрывом шва, который может возникнуть в результате охлаждения или действия нагрузок

Трещины – несплошность, вызванная местным разрывом шва, который может возникнуть в результате охлаждения или действия нагрузок

Поперечная трещина

Поперечная трещина Трещины, радиально расходящиеся из одной точки.

Трещины, радиально расходящиеся из одной точки. Трещина в кратере

Трещина в кратере Газовая полость

Газовая полость Газовая пора

Газовая пора Равномерно распределенные поры

Равномерно распределенные поры Скопление пор

Скопление пор

Свищ

Свищ Непровар

Непровар Углубление продольное на наружной поверхности валика сварного шва, образовавшееся при сварке

Углубление продольное на наружной поверхности валика сварного шва, образовавшееся при сварке Подрез со стороны корня одностороннего сварного шва, вызванная усадкой но границе сплавления

Подрез со стороны корня одностороннего сварного шва, вызванная усадкой но границе сплавления Превышение выпуклости

Превышение выпуклости

Линейное смещение

Линейное смещение Угловое смещение

Угловое смещение

Неравномерная ширина шва

Неравномерная ширина шва Вогнутость корня шва

Вогнутость корня шва Возобновление шва

Возобновление шва Нарушение формы

Нарушение формы Случайная дуга

Случайная дуга Брызги металла

Брызги металла Поверхностные задиры

Поверхностные задиры Утонение металла

Утонение металла