Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Система подачи компонентов топлива ⇐ ПредыдущаяСтр 5 из 5

8.1. Турбонасосная система (ТНС) подачи компонентов топлива Турбонасосная система состоит из следующих подсистем. 1. Турбонасосный агрегат (ТНА), предназначенный для увеличения давления и подачи компонентов топлива в камеру ЖРД и газогенератор. Основными элементами ТНА является турбина, развивающая мощность при подаче на нее высокотемпературного газа, и насосы, преобразовывающие мощность турбины в напор компонентов топлива. 2. Система повышения давления на входе в насосы состоит из системы предварительного наддува баков, который осуществляется, как правило, с помощью инертных газов или из системы предвключенных насосов. 3. Система запуска турбины. Запуск турбины осуществляется с помощью твердотопливного газогенератора, как правило, работающего кратковременно только в момент запуска ЖРДУ. 4. Система питания турбины. Питание турбины высокотемпературным газом осуществляется с помощью жидкостного газогенератора, работающего на основном или вспомогательном компоненте топлива, или путем подачи на лопатки турбины одного из компонентов, газифицированного в зарубашечном пространстве. 5. Система выброса генераторного газа. Для ЖРД работающих по схеме «жидкость-жидкость» с выбросом генераторного газа в окружающую среду, система отвода включает в себя выхлопной патрубок турбины, заканчивающийся расширяющимся соплом, плоскость среза, которого обычно совпадает с плоскостью среза основных сопел камеры ЖРД. Для ЖРД, работающих по схеме «жидкость - газ» или «газ-газ», система отвода генераторного газа включает газовод (толстостенный патрубок), соединяющий выхлопной коллектор турбины с головкой камеры ЖРД. 8.2. Компоновочные схемы ТНА ТНА подразделяются на одновальные и многовальные. В одновальных ТНА турбина и насосы располагаются на одном валу. Преимуществом ТНА, выполненных по такой схеме, является простота конструкции и малый вес. В качестве недостатка необходимо отметить, что только один из насосов (как правило, насос окислителя) работает при оптимальном числе оборотов. При этом насос горючего эксплуатируется при пониженных значениях КПД. Различают следующие компоновочные схемы ТНА, рис.57. При трехвальной схеме ТНА числа оборотов насосов и турбины независимы друг от друга и могут выбираться из условий оптимальности работы насосов. Однако, наличие редукторов, работающих в сложных условиях (высокие значения/Окружной скорости, сложность обеспечения эффективной системы смазки и охлаждения), в некоторых случаях сводит к минимуму выигрыш от повышения значений КПД насосов.

Рис.57 Компоновочные схемы ТНА Наибольшее распространение в ЖРДУ получили одновальные схемы ТНА. 8.3. Устройство центробежного насоса В ТНА ЖРД обычно в качестве основных применяются центробежные насосы. Основными достоинствами, определяющими преимущественное использование этих видов насосов в ЖРД, являются: - обеспечение высоких давлений подачи и производительности при - возможность работы на агрессивных и низкокипящих компонентах; - возможность работы с большим числом оборотов и удобство использования турбины для их привода. На рис.58 показана схема одноступенчатого центробежного насоса. Жидкость по входному патрубку 1 подается на вращающееся колесо (крыльчатку) 2. В колесе насоса жидкость движется по каналу, образованному стенками колеса и лопатками 3. Усилие, действующее со стороны лопаток колеса на жидкость, заставляет ее двигаться так, что запас энергии в единице массы жидкости увеличивается. При этом происходит прирост как потенциальной энергии (статического давления), так и кинетической энергии жидкости.

Рис.58 Схема центробежного насоса: 1 — входной патрубок; 2 — колесо насоса (крыльчатка); 3 — лопатки; 4 — диффузор; 5 — лопатки диффузора; 6 — сборник или улитка; 7 — переднее уплотнение; 8 — подшипник вала; 9 — уплотнение подшипника На выходе из колеса жидкость поступает в диффузор 4, где уменьшается ее абсолютная скорость и дополнительно возрастает давление. Простейший дифузор состоит из гладких дисков, составляющих его стенки, и называется безлопаточным. Лопаточный диффузор имеет неподвижные лопатки 5 (на рис.58 показаны пунктиром), которые способствуют более быстрому гашению скорости потока. Пройдя диффузор, жидкость поступает в спиральный канал (улитку) б, назначение которого состоит в том, чтобы собирать жидкость, вы-ооящую из колеса, а также уменьшать ее скорость. По нагнетающему патруб-ц жидкость подается в сеть.

Чтобы уменьшить перетекание жидкости из полости высокого давшая (диффузора, улитки) в область низкого давления, в насосе делаются уп-лотнения 7.

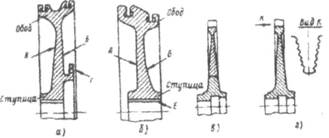

Рис.59 ' Схемы центробежных насосов: а —с осевым входом; б—со спиральным входом; в—с двухсторонним входом; г —многоступенчатый насос Центробежные насосы выполняют с осевым, спиральным и двойным входом, одно-и многоступенчатые. Выбор осевого или спирального входа (рис.59, а,б)определяется в первую очередь условиями компоновки ТНА и двигательной установки. Двойной вход (рис.59, в) выполняют при больших расходах для уменьшения скорости на входе и тем самым для улучшения антикави-тационных свойств насоса. Многоступенчатые насосы (рис.59, г) применяют при необходимости получения особенно больших напоров. Обычно корпуса насосов выполняются литьем из высокопрочных алюминиевых сплавов, а в случае высоких давлений - из стали. Количество профилированных лопаток крыльчатки составляет не более 8, а их толщина лежит в диапазоне 2 ч- 5 мм. 8.4. Крыльчатки насосов Различают крыльчатки, открытого и закрытого типов, рис.60 (а, б). Открытая крыльчатка используется в насосах с малым расходом и давлением компонента. Для крыльчатки такого типа характерны значительные потери, обусловленные перетеканием компонента из области повышенного давления (на выходе из насоса) в область пониженного (на входе в насос). Крыльчатка состоит из диска 1 и выполненных на нем лопаток 2. В закрытых крыльчатках на торцевых поверхностях лопаток устанавливается крышка 3., которая может быть выполнена за единое целое с крыльчаткой. В крыльчатках такого типа потери на перетекание компонента значи- тельно меньше, чем в открытых крыльчатках. Обычно крыльчатки изготавливают литьем. Число профилированных лопаток, как правило не превышает 8, а их толщина менее 5мм. Крыльчатки, представленные на рис.60, относятся к крыльчаткам с односторонним подводом компонента. Для снижения расхода компонента через лопаточный канал крыльчатки (с целью исключения возникновения процесса кавитации) используются крыльчатки с двухсторонним подводом компонента, рис.61.

Рис.60 Односторонние крыльчатки: а- открытого типа; б - закрытого типа

Рис.61 Двухсторонняя крыльчатка 8.5. Уплотнения крыльчаток С целью снижения перетечек жидкости в крыльчатках насосов устанавливаются уплотнения следующих типов: щелевые, лабиринтные и плавающие, рис.62 а,б,в, соответственно. Принцип работы щелевых уплотнений основан на обеспечении высокого гидравлического сопротивления кольцевой щели между графитовым вкладышем, установленным в корпусе насоса, и проточкой, выполненной во входном сечении диска. Конструкция данного уплотнения допускает до 15% перетечек от объема перекачиваемой жидкости, в то время как лабиринтное, рис.62 б, и плавающее (набор фторопластовых и алюминиевых шайб, установленных во входном сечении крыльчатки), рис.62 в, - до 10 % и 5 %, соответственно.

а) б) в) Рис.62 Уплотнения крыльчаток: а - щелевое; б - лабиринтное; в - плавающее

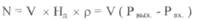

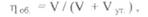

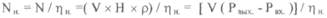

8.6. Основные параметры насосов 1.Объемная производительность насоса, V, м3 / с

где:

Относительная скорость движения жидкости в насосе, а, следовательно, V и

2. Действительный напор насоса, Нд, Дж/кг. Действительный напор насоса характеризует приращение энергии, приобретенное 1 кг жидкости, прошедшей через насос.

где: Р вых. > Р вх. - давление на выходе и входе в крыльчатку, н/ м2; Напор пропорционален произведению квадратов частоты вращения n и внешнего диаметра крыльчатки: 3.Давление на выходе из насоса, PBblX, Па.

где:

сопротивления магистрали от насоса до камеры ЖРД, Па. 4.Число оборотов крыльчатки, n, об/мин.

где:

5.Полезная мощность насоса, N, Вт. Полезная мощность насоса - мощность, переданная насосом жидкости, т.е. затраченная на создание действительного напора при заданной объемной производительности. Полезная мощность насоса пропорциональна кубу числа оборотов крыльчатки б.Коэффициент полезного действия насоса насоса,

где:

полезного действия (к.п.д.) насоса, соответственно.

где V ут. - объемная производительность насоса, обусловленная перетечками в нем. Объемный КПД определяет количество жидкости, перетекающей из полости высокого давления обратно в полость низкого давления, и утечек жидкости из полости высокого давления через уплотнения.

- на трение жидкости в каналах входного патрубка, крыльчатки, улитки, выходного диффузора, а также на трение в самой жидкости, обусловленные ее вязкостью; - на удар и срыв потока, обусловленные несовпадением геометрического профиля лопатки и направлением вращения крыльчатки. Потери на трение пропорциональны квадрату объемной производительности V2 или квадрату относительной скорости жидкости W2. Потери на удар минимальны при расчетном числе оборотов крыльчаг-ки.

Произведение объемного и гидравлического к.п.д. носит название внутреннего к.п.д. насоса.

7. Потребная мощность насоса, NH, Вт.

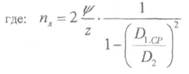

Потребная мощность насоса определяется экспериментально при его проливках, в процессе проведения которых находят объемную производительность, значения давления на входе и выходе из насоса, число оборотов крыльчатки и крутящий момент на валу. 8. Коэффициент быстроходности насоса, ns. Коэффициент быстроходности насоса - число оборотов этатонного насоса, геометрически подобного натурному, с тем же гидравлическим и объемным к.п.д., но с напором в 1 Дж/кг и полезной мощностью в 1 Вт. В общем случае:

Величина ns характеризует форму колеса насоса, рис.63. Действительно, при данном числе оборотов п большее значение п s соответствует большим объемным производительностям V и меньшим напорам Я. Увеличение же V и уменьшение Я приводит к увеличению проходного сечения канала колеса (ширины) и к уменьшению выходного диаметра колеса D2. Таким образом, при больших значениях ns канал колеса будет коротким и широким. С уменьшением ns канал сужается, а отношение выходного и входного диаметров колеса (D2 / DI) увеличивается. Насосы ЖРД, как правило, имеют относительно малые расходы объемные производительности V и большие напоры Н, т.е. малые значения ns (обычно меньше 100).

Рис.63 Форма колеса насоса в зависимости от ns: а - тихоходное колесо; б - нормальное колесо; в - быстроходное колесо 8.7. Характеристики насосов Рассмотрим движение жидкости в проточной части центробежного насоса, рис.64. Частицы жидкости, находящиеся в межлопаточном канале участвуют в двух движениях: в относительном (W- относительная скорость) и в переносном (U- окружная скорость). В результате указанных движений частичка жидкости перемещается в канале с абсолютной скоростью С, при этом U2 > U1. С целью уменьшения потерь и создания наиболее благоприятных условий течения жидкости по каналу крыльчатки рекомендуется принимать Wi = W2, при условии U2 > U1. Индексы "1" и "2" относятся к входному и выходному сечениям крыльчатки соответственно, рис.65.

Рис.64 Изменение параметров по тракту центробежного насоса Согласно формуле Эйлера, напор насоса с бесконечным числом лопаток может быть определен по следующей зависимости:

где: G2,u - проекция абсолютной скорости на выходе из крыльчатки на окружную скорость (окружная составляющая абсолютной скорости на выходе из крыльчатки). В насосе с бесконечным числом лопаток любая струйка жидкости, перемещающаяся от входа в колесо к спиральной камере, имеет одинаковые параметры. При конечном числе лопаток это условие нарушается. Со стороны лопатки, оказывающей силовое воздействие на жидкость, давление будет больше, рис.66,а. Такая неравномерность полей давлений связана с неравномерностью полей скоростей, рис.66,6. Относительная скорость будет больше на стороне лопатки, не оказывающей давление на жидкость.

Указанные распределения параметров вызывают изменения характера скорости жидкости в межлопаточном канале, т.е. приводят к появлению циркуляционных течений и к некоторому отклонению потока на выходе в сторону противоположную вращению, что определяет снижение напора, создаваемого насосом.

Рис.65 Треугольники скоростей на входе и на выходе из крыльчатки центробежного насоса Потери на циркуляцию оцениваются коэффициентом потерь насоса nЛ, который характеризует снижение напора, за счет конечного числа лопаток. Теоретический напор насоса с конечным числом лопаток определяется из соотношения:

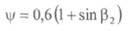

Для центробежного насоса: где: D1,CP- средний диаметр лопатки крыльчатки на входе;

а) Б)

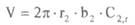

Рис.66 Неравномерности полей давления, скорости и пульсации в межлопаточном канале крыльчатки Объемная производительность насоса может быть определена по следующей зависимости: где: b2 - ширина выходного сечения крыльчатки. Радиальная составляющая абсолютной скорости на выходе из крыльчатки С2,г определяется из выражения:

Теоретический напор насоса при бесконечном числе лопаток, с учетом, рис.67, что:

равен:

Рис.67 Треугольник скоростей на выходе из центробежного насоса Напорная характеристика насоса представляет зависимость напора от объемной производительности при постоянном числе оборотов крыльчатки, рис.68.

Рис.68 Напорная характеристика насоса с бесконечным числом лопаток крыльчатки 116 В центробежных насосах нии ния жидкости в межлопаточном канале. Поток жидкости при движении от входного сечения насоса до выхода аз диффузора испытывает неоднократные повороты, проходит сужения и рас-ширения канала, обтекает входные кромки лопаток и т.п. Во всех этих случаях теряется энергия на преодоление местного сопротивления, кроме того, всегда существуют потери на трение жидкости о стенки. Эти суммарные потери энергии в процессе течения жидкости через насос составляют гидравлические потери. Зависимость гидравлических потерь в насосе от объемной производительности очень сложна: минимальные гидравлические потери имеют место при расчетном режиме течения жидкости, т.е. при расчетном значении объемной производительности насоса. Действительная напорная характеристика насоса Нд= f (V) представляет собой параболу, рис.69.

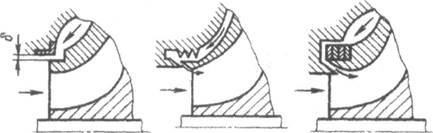

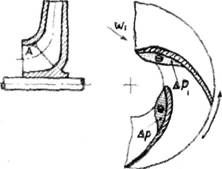

Рис.69 Напорные характеристики центробежного насоса 8.8. Кавитация Кавитация - процесс образования пузырьков пара в тех зонах жидкости, в которых статическое давление меньше давления насыщенного пара, завершающийся заполнением этих пузырьков жидкостью при их попадании в зону повышенного давления. Это явление наблюдается при чрезмерно больших скоростях жидкости (числах оборотов крыльчатки - n). При высоких скоростях движения потока статическое давление может стать меньше давления насыщенных паров Ps и тогда происходит закипание жидкости, т. е. возникает кавитация. В колесе центробежного насоса в отношении кавитации наиболее опасным является сечение входа жидкости на лопатки колеса, где полное давление жидкости минимально (насос еще не сообщил жидкости энергии), а абсолютная и относительная скорости потока велики. Высокие относительные скорости жидкости на входе в лопатку способствуют образованию полостей пониженного давления с задней стороны лопатки, рис.70, т.е. способствуют возникновению кавитации. Кроме того, неравномерное поле абсолютных скоростей при подходе к лопатке вызывает дополнительное падение давления в струйках, где скорость будет больше средней.

Рис.70 Область пониженного давления при обтекании лопаток насоса Кавитация нарушает нормальную работу насоса по двум причинам. Во-первых, вследствие того, что часть объема, подаваемого насосом, оказывается заполненной парами жидкости, происходит падение напора и уменьшение расхода подаваемой жидкости. Во-вторых, при попадании жидкости, имеющей в своей массе паровые мешки, в область более высоких давлений пар конденсируется и заполнение объема паровых мешков жидкостью происходит с большой скоростью (до 1500—1800 м/сек), что приводит к явлению гидравлического удара в момент заполнения объема. Совокупность направленных гидравлических ударов в фокус полусферы паровых объемов, находящихся на поверхности лопаток, приводит к эрозионному разрушению металла. Различают режимы частичной и полной кавитаций. При режиме частичной кавитации, образовавшиеся пузырьки пара успевают «захлопнуться» во входном сечении крыльчатки. Так как кавитационная эрозия развивается постепенно, то ввиду малой продолжительности работы насосов ЖРД указанный режим работы не опасен. Однако кавитация в межлопаточной полости насосов ЖРД (режим полной кавитации) недопустима из-за падения напора и уменьшения объемной производительности. Изменение напора при возникновении кавитации характеризуется так называемыми кавитационными характеристиками. Различают срывные характеристики, рис.71, а, 6, т. е. зависимость напора Н от давления на входе Рвх (или величины Рвх — Ps), и кавитационные характеристики, выражающие зависимость предельного давления на входе Рвх кав, ниже которого начинается кавитация, от числа оборотов п и объемной производительности V, рис.71 в. Срывные характеристики получают по результатам испытания насосов при заданных объемной производительности и числе оборотов.

Рис.71 Кавитационные характеристики: а,б — срывные характеристики; в — кавитационная характеристика Рвх.кав = f (n. У) Предельное давление на входе Рвх кав, ниже которого начинается кавитация, определяется как давление, при котором падение напора составляет 2— 3%. На основании серии проведенных испытаний строят кавитационные характеристики Рвх.кав. = f (n,V), рис.71, в. Кавитационные свойства насоса надежно устанавливаются только опытным путем. Наименьшее давление при входе на лопатки Рт in может быть определено как разность статического давления на входе в колесо Рвх и величины дополнительного падения давления женного давления и неравномерности абсолютных скоростей, т. е.

Условие безкавитационной работы:

или

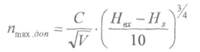

Величина (Рвх— Ps) характеризует напор, который еще может быть использован для увеличения скорости потока без возникновения кавитации и называется кавитационным запасом. При прочих равных условиях увеличение числа оборотов насоса п и объемной производительности V приводит к увеличению относительной и абсолютной скорости потока, а, следовательно, и к увеличению опасности возникновения кавитации. С ростом п и V кавитация на лопатках возникает при меньших давлениях на входе. При расчете насосов одной из основных задач является определение максимально допустимого по условиям кавитации числа оборотов насоса при заданных значениях давления на входе и объемной производительности. Исходя из условия безкавитационной работы

и проведя анализ величины составляющих для определения максимально допустимого числа оборотов насоса (формула С. С. Руднева):

где: С - антикавитационный коэффициент насоса; Нвх - напор на входе в крыльчатку насоса; Нs - напор, соответствующий условиям образования насыщенных паров жидкости. Для обычных насосов С =800—1100. Для колес с высокими антикави-тационными свойствами, имеющих особые формы и лопатки специального профиля, С может достигать 2000—2200. При применении осевых или шнеко-вых преднасосов, что является одной из основных мер предотвращения кавитации, величина С увеличивается до 3000—3100. Имеются данные, что с помощью преднасосов удается повысить С до значений 3500—4000. Кавитация может быть предотвращена также наддувом баков до 2—6 ата (= 0,2 / 0,6 МПа ), что обеспечивает повышение давления на входе в насос, или применением крыльчаток с двухсторонним подводом жидкости. Антикавитационные свойства насосов зависят от их конструктивных решений (количества и длины лопаток, угла атаки и т.д.), а также от термодинамических свойств подаваемого компонента. 8.9. Предвключенные насосы Предвключенные насосы обеспечивают увеличение давления жидкости на входе в основной центробежный насос. Они бывают струйные и шнековые (бустерные). Работа струйного преднасоса основана на процессе инжекции, т.е.

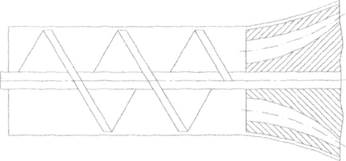

Рис.72 Схема струйного преднасоса: /—сопло; 2~ входная магистраль центробежного насоса Повышение давления во входном сечении центробежного насоса определяется энергией струи, вытекающей из центрального сопла. Достоинство струйных насосов в их конструктивной простоте и отсутствии вращающихся частей. Однако коэффициент полезного действия этих насосов невысок и для обеспечения существенного повышения давления в магистрали они требуют на привод большого расхода высоконапорной струи. Струйные насосы пока не нашли применения в ЖРД в качестве основных насосов, хотя в последнее время рассматривается возможность их использования. Шнековый преднасос - это осевой насос, состоящий из 2х - 3х винтовых лопаток трапециидального сечения, рис.73.

Рис. 73 Шнековый преднасос Шнековый преднасос не только повышает давление жидкости, но и создает закрутку потока, уменьшающую относительную скорость движения жидкости на входе. Напорность шнека составляет 3—20% от общего напора центробежного насоса. Такой насос обладает повышенными антикавитационными свойствами по сравнению с центробежными насосами. Это достигается за счет того, что: - разница давления на рабочих и нерабочих поверхностях шнека существенно ниже, чем у лопаток центробежных насосов; - осевой подвод жидкости уменьшает возможность появления процесса кавитации у верхних кромок шнека. 8.10. Зависимость мощности и к.п.д. насоса от его объёмной производительности С увеличением объемной производительности насоса наблюдается рост мощности насоса, рис.74, а:

Коэффициент полезного действия насоса определяется по формуле:

При увеличении объемной производительности объемный к.п.д. г|об также увеличивается, т.к. доля утечек по отношению к расходу жидкости, перекачиваемой насосом, уменьшается, рис.74, б. Гидравлический к.п.д. уменьшается, т.к. увеличивается скорость жидкости, а значит потери на трение и удар, рис.74, б. С увеличением объемной производительности насоса доля механических потерь, по сравнению с увеличением мощности уменьшается, следовательно,

Рис.74 Зависимость мощности и к.п.д. насоса от его объёмной производительности. 8.11. Турбина ТНА Одним из основных элементов ТНА является газовая турбина. В турбине потенциальная энергия продуктов сгорания из газогенератора или паров охладителя преобразуется в механическую работу турбины. Турбина предназначена для приведение во вращение насосов ТНА. Турбина состоит из соплового аппарата 1, рабочего колеса 2 с двумя рядами рабочих лопаток 3 и 4, направляющего аппарата 5 и корпуса турбины 6 с выходным патрубком 7, рис.75. Первая ступень турбины представляет совокупность соплового аппарата 1 и лопаток рабочего колеса 3, вторая образована неподвижными лопатками направляющего аппарата 5 и вторым рядом рабочих лопаток 4. Преобразование энтальпии газового потока в механическую энергию вращения вала осуществляется в два этапа: энтальпии газового потока - в кинетическую энергию струи (в сопловом аппарате); кинетической энергии струи - в механическую энергию вращения вала (на рабочем колесе).

Рис.75 Конструкция турбины ТНА Валы турбонасосных агрегатов (ТНА) работают при высоких нагрузках и больших числах оборотов. Для облегчения веса их делают полыми. Наибольшие знакопеременные напряжения в металле вала возникают на его наружной поверхности. При этом всякого вида резкие переходы, следы от режущего инструмента и другие дефекты поверхности являются концентраторами напряжений. В этих местах при работе могут образоваться трещины, что приведет к поломке вала. Поэтому особое внимание уделяется чистоте отделки поверхности вала с введением в некоторых случаях упрочняющих операций. Отделке подвергаются не только места под подшипники, уплотнения, посадки, но и все другие участки вала, не сопрягаемые с другими деталями. Большие числа оборотов (10000—20000 об/мин и более) заставляют конструктора назначать очень жесткие допуски на соосность шеек и посадочных мест, точность расположения осевого отверстия, разностенность и другие размеры. Малейшие геометрические погрешности приводят к неравномерному распредзелению вращающихся масс металла, что вызывает вибрации и тряску ТНА. На рис.76 изображено два наиболее характерных типа валов: с фланцем (а) и без фланца (б). Наиболее ответственные валы изготовляются из высококачественной легированной стали с пределом прочности после соответствующей термической обработки 1000—1200 Мн/м2 (100—120 кГ/мм2). Применяются стали 2X13, 18ХНВА, 40ХНМА, 12ХНЗА и некоторые другие. Для менее ответственных валов используются стали типа 38ХА или сталь 45. Диски турбин ТНА работают при больших числах оборотов, вследствие чего в металле возникают высокие напряжения от действия центробежных сил. Кроме того, возникают температурные напряжения от неравномерности нагрева металла диска.

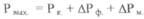

б! Рис.76 Характерные типы валов Диски турбин изготовляют из высоколегированных сталей и сплавов, обладающих высокой прочностью и жаростойкостью: стали ЭИ415, ЭИ481, ЭИ395, Х18Н9Т, сплавы ЭИ437Б, ЭИ617 (ХН70ВМТЮ) и другие. Форма дисков определяется из условия равнопрочности, т. е. примерно равной нагруженности металла во всех сечениях диска. На рис.77 изображено несколько характерных конструкций дисков турбин. Диск состоит из ступицы для соединения с валом, обода для крепления лопаток и средней части, соединяющей ступицу с ободом. Нагрузка от центробежных сил возрастает по мере приближения к ступице, что вызывает необходимость выполнять среднюю часть с постепенным утолщением к ступице. Профили А и Б средней части получаются сложными, что затрудняет обработку диска. Хотя торцовые поверхности А и Б не сопрягаются с другими деталями, они должны быть выполнены точно, с высокой чистотой поверхности. Все дефекты механической обработки в виде рисок (следов от резца) или переходов являются концентраторами напряжений и понижают механическую прочность диска. Очень большое значение имеет равномерное распределение массы металла по диску. Даже небольшие односторонние утолщения приводят к неравномерности распределения массы, что ведет к неуравновешенности. При быстром вращении неуравновешенных дисков появляются недопустимые вибрации тур-

Рис.77 Конструкция дисков турбин ТНА Особенно высокие требования по точности обработки предъявляются к сопрягаемым размерам — посадочному отверстию в ступице или посадочным пояскам и к пазам для крепления лопаток. Посадочные пояски и отверстия в ступице обычно выполняются по 2-му классу точности. Допуски на размеры паза для крепления лопаток— 0,01—0,03 мм. Допускаемое биение наружных поверхностей посадочных мест — 0,03—0,06 мм. Передача крутящего момента от диска к валу осуществляется болтами или штифтами, вставляемыми в отверстия Г (см. рис.77,а) или шлицами Е (см. рис.77, б). Иногда вал вытачивается заодно с фланцем, а диск турбины приваривается к фланцу вала, как это изображено на рис.77, в. При такой конструкции диска достигается экономия дорогостоящих жаропрочных сплавов, так как вал изготовляется из более дешевых сталей. При конструировании дисков турбин очень большое внимание уделяется рациональному способу крепления лопаток с учетом конструктивной прочности и технологичности конструкции. Наибольшая конструктивная прочность при минимальном весе диска достигается в том случае, когда лопатки выполнены за одно целое с диском. У таких дисков обод получается наиболее легким. Однако технология их изготовления сложна и сопряженна с большой затратой труда. Кроме того, качество обработки профиля лопаток выше, если лопатки изготовляются отдельно от ротора. Повышенная шероховатость или несоответствие профиля лопатки расчетному снижает коэффициент полезного действия турбины. Все эти факторы подробно анализируются и в каждой конкретной конструкции ТНА находится наиболее рациональное решение.

|

|||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-10-24; просмотров: 90; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.141.165.180 (0.369 с.) |

- массовый секундный расход жидкости, кг/с;

- массовый секундный расход жидкости, кг/с;  - плотность рабочего тела на входе в крыльчатку, м3 / кг.

- плотность рабочего тела на входе в крыльчатку, м3 / кг. пропорциональны частоте вращения крыльчатки:

пропорциональны частоте вращения крыльчатки:

- средняя плотность жидкости в крыльчатке насоса, м3 / кг;

- средняя плотность жидкости в крыльчатке насоса, м3 / кг;

- давление в камере, Па;

- давление в камере, Па; - перепад давления на форсунках, Па;

- перепад давления на форсунках, Па; -перепад давления, обеспечивающий преодоление гидравлического

-перепад давления, обеспечивающий преодоление гидравлического

- угловая скорость крыльчатки, 1/ с.

- угловая скорость крыльчатки, 1/ с.

, %.

, %.

,

,  ,

,  -объемный, гидравлический и механический коэффициенты

-объемный, гидравлический и механический коэффициенты

- учитывает потери:

- учитывает потери: = 70 / 90 %

= 70 / 90 % - учитывает механические потери, связанные с трением жидкости о нерабочие поверхности крыльчатки, потери в подшипниках, уплотнениях и т.д.

- учитывает механические потери, связанные с трением жидкости о нерабочие поверхности крыльчатки, потери в подшипниках, уплотнениях и т.д. = 70 / 80 %

= 70 / 80 %

- угол наклона лопатки крыльчатки на выходе.

- угол наклона лопатки крыльчатки на выходе.

меньше

меньше  , т.к. при увеличе-

, т.к. при увеличе- наблюдается существенный рост гидравлического сопротивле-

наблюдается существенный рост гидравлического сопротивле-

вследствие образования зон пони-

вследствие образования зон пони-

получим расчетную формулу

получим расчетную формулу

с ростом объемной производительности

с ростом объемной производительности растет, рис.74, б.

растет, рис.74, б.