Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технологический процесс производства сыраСтр 1 из 3Следующая ⇒

КУРСОВАЯ РАБОТА по дисциплине: «Теплотехника»

на тему: «Расчет теплоснабжения и хладоснабжения цеха по производству сыра производительностью 10 тонн в сутки»

Научный руководитель: к.т.н., доцент ___________ А.В.Михеев

Выполнил: Студент гр. ТМ-2 курс Круглов Д.А

Йошкар-Ола, 2014

Введение………………………………………………………………………3 1.Технологический процесс производства сыра………………………........4 1.1Технологическая схема производства сыра………………………….. 6 1.2Контроль качества готовой продукции………………………………. 7 1.3 Сырьевой расчет………………………………………………………. 7 1.4 Подбор технологического оборудования……………………………. 7 2. Расчет хладоснабжения…………………………………………………… 9 2.1 Определение расчетных параметров холодильных камер ……….... 9 2.2 Расчет изоляции холодильной камеры ……………………………... 11 2.3 Расчет теплопритоков в холодильную камеру ………………………13 2.4 Выбор холодильной машины…………………………………………16 3. Расчет теплоснабжения…………………………………………………….18 4. Вентиляция………………………………………………………………….21 Заключение….....................................................................................................22 Список используемой литературы………………………………………….. 23

Основными задачами пищевой промышленности Российской Федерации на ближайшее время является восстановление объёмов вырабатываемой продукции, повышение качества, существенное увеличение ассортимента, а так же глубины переработки сырья. Решение этих задач связано с применением сложного и дорогостоящего оборудования, в том числе и оснащённого автоматическими системами управления технологическими процессами на крупных молочных заводах. Предполагается так же значительно повысить технологический уровень оборудования, предназначенного для перерабатывающих предприятий малой и средней мощности.

К сожалению, некоторые производители в последнее время склонны игнорировать требования потребителя к соответствующему качеству продукции. Для снижения себестоимости продукции производитель прибегает к замещению натурального молока другими компонентами, которые негативно сказываются на вкусовых особенностях продукта, что в дальнейшем влечет за собой отказ потребителя от покупки ранее полюбившейся продукции. Таким образом, можно сделать вывод о том, что успешным на рынке будет марка продуктов с оптимальным соотношением цены и качества, которое будет основываться при этом на должном уровне. Цель курсовой работы заключается в эффективности использования теплоты в молочной промышленности.

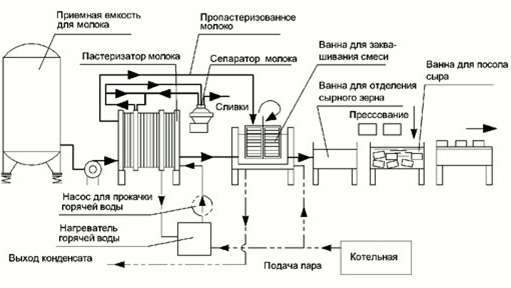

Технологическая схема производства сыра

Контроль качества проходит на стадии приемки и подготовки молока, а так же по завершению технологического процесса, когда берется готовый продукт и его качество определяют органолептическими методами по среднему баллу. Для контроля качества молока могут использоваться различные приборы и оборудования, например: лабораторные молочные центрифуги и приборы для автоматического определения точки замерзания молока. Так же, для измерения влажности используются влагомеры, а для определения кислотности – pH- метры. Органолептический метод определения качества продукции представляет собой проверку с помощью органов чувств цвета, вкуса, запаха, консистенции, внешнего вида, температуры продукта. Можно сказать, что основной контроль качества сыра проходит при анализе сырья и уже по завершению производственного процесса. Для улучшения контроля качества выпускаемой продукции необходимо использовать оборудование и приборы, которые контролировали бы необходимые параметры во время технологического процесса. С этой целью нами проанализированы российские и зарубежные анализаторы вязкости и плотности подобной продукции таких фирм как Endress+Hauser, Mettler Toledo, Emerson.

Сырьевой расчет Для производства 1кг сыра необходимо 10 литров молока 10 000кг * 10л=100 000 литров молока смена Расчет хладоснабжения Искусственный холод в молочной промышленности используется как в технологическом процессе, так и для хранения готовой продукции, а так же в технологическом процессе. Для расчета параметров холодильных установок необходимо определить температурные режимы обработки продуктов и их свойства. Расчет хладоснабжения можно разделить на несколько этапов: 1. Определение расчетных параметров холодильных камер, выбор способа их охлождения. 2. Расчет изоляции холодильных камер. 3. Расчет теплопритоков в холодильную камеру. 4. Расчет и подбор холодильной установки.

Выбор холодильной машины Потребная холодопроизводительность холодильной машины с учетом потерь холода и рекомендуемого коэффициента рабочего времени компрессора определяется по формуле: Qбрутто= Qбрутто=

где Qбрутто- требуемая холодопроизводительность машины, Вт; Ψ - коэффициент, учитывающий потери холода в установке, вне компрессора, равный 1,07 для системы непосредственного охлаждения, системе рассольного охлаждения 1,12. В- коэффициент рабочего времени компрессора (для малых холодильных машин он составляет 0,7; для средних 0,9). Для охлождения камеры должна быть выбрана машина, холодопроизводительность которой несколько превышала значение общего расхода холода. По каталогу или справочнику выбирается соответствующая холодильная машина со стандартной холодопроизводительностью. Исходя из выбранной холодильной машины уточняем коэффициент рабочего времени компрессора по формуле: Вдейств= где Полученные значения действительного коэффициента рабочего времени должны быть в пределах 0,4-0,75. На основе расчета выбирается компрессор холодопроизводительностью - 9 000 Вт марки МВВ 20-2-0ZF0ZF40 Вдейств= Чтобы распределить испарители по камерам в соответствии с тепловыми нагрузками камер необходимо определить теплопередающую поверхность испарения для каждой камеры отдельно по формуле: Fпл = Fпл =

-общие теплопритоки в камеру, Вт; -общие теплопритоки в камеру, Вт;

Величина

Расчет теплоснабжения Цель теплотехнических расчетов- определить расход пара на технологические нужды, горячее водоснабжение, отопление и вентиляцию. В ходе проведения тепловых расчетов строится график расхода пара по часам и суткам и подбирается паровой котел по максимальному расходу теплоты. Расход горячей воды на мойку технологического оборудования определяют по нормам, на лабораторные нужды1-2% от потребности воды на мойку технологического оборудования; на санитарно-гигиенические нужды 20-30% от общей потребности горячей воды на мойку оборудования и лабараторные нужды.

Для определения предполагаемой площади всего здания, берем коэффициент 5 от общей площади оборудования и холодильных помещений. Sобщ= 26+37= 63 м2

Так как плиты для перекрытий имеют стандартный размер 0,6х1,2 то длину и ширину 60х12.

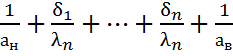

где

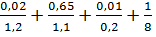

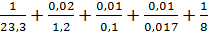

δ штукатурки =0,02 м, δбитона =0,65 м, δплитки=0,01 м; λштукатурки= 1,2 Вт/м*К, λбитона= 1,1 Вт/м*К, λплитки= 0,2 Вт/м*К.

k =

БчП - бесчердачное перекрытие: δп- 0,02; δ2 –0,01;δ3 – 0,01. λп-1,2; λп -0,1; λп -0,17. КБчП= Расчетная разность температур- разность температур внутри цеха(18оС) и наружная температура воздуха в самую холодную смену(-25 оС) ΔТ=18-(-25)=43 оС

Теплопритоки через ограждения считаем с учетом коэффициента добавочных теплопотерь на ориентацию по сторонам света. Теплопотеря инфильтрация составляет 30-40% от общих теплопритоков для помещений без вентиляции. Вентиляция Бытовые помещения, туалеты, лаборатория имеют независимые системы общеобменной вентиляции. Приточный воздух, поступающий в пастеризованное отделение, очищается фильтрами тонкой очистки типов фтов (фос) 13205с и 13100, эффективность очистки составляет 99,999%. Количество воздуха, подаваемого в помещения для обеспечения требуемых параметров воздушной среды в рабочей и обслуживающей зоне помещений, зависит от параметров тепла и влаги, т.е от назначения помещений и установленного в них технологического оборудования. Кратность воздухообменов отдельных помещений обеспечивается в соответствии с «Санитарными требованиями к проектированию предприятий молочной промышленности». Моечные 3-х секционные ванны оснащены местными отсосами с зонтами. Низ приемного отверстия воздухозабора приточной вентиляции размещен на высоте 2м от уровня земли. Вытяжные шкафы вывешены не менее 1м выше уровня крыши.

Забор приточного воздуха отделен от выбросов вытяжной вентиляции - 10м по горизонтали и 6 м по вертикали. Приточно-вытяжные системы для помещений рассчитаны на баланс притока и вытяжки. Баланс устанавливается как положительный, так и отрицательный или просто нулевой за счет установки шиберов на выхлопных отверстиях вентиляторов, за счет движков на отверстиях в воздуховодах, как на приточных, так и вытяжных, а так же за счет переодических включений вентиляционных систем.

Заключение Целью данной курсовой работы является освоение методики расчета, пути повышения эффективности использования теплоты и холода. Была рассмотрена технология производства сыра. В разделе хладоснабжения рассматривались следующие подразделы: -определение расчетных параметров холодильных камер - расчет изоляции холодильной камеры -расчет теплопритоков в холодильную камеру -выбор холодильной машины Были внесены предложения по использованию теплоизоляции с лучшими характеристиками. Уменьшить теплопритоки в холодильную камеру можно за счет использования дверных проемов с тепловой защитой, за счет ограничения пребывания людей в камеру. Следует отметить, что за последние годы достигнута положительная тенденция, когда не только преодолен спад производства продукции но и происходит рост объемов ее производства. Можно говорить об очевидном моменте анализируемой ситуации, связанном с тем, что воздействие иностранных производителей на отечественный рынок молока и продукции его переработки ослабевает, а российские производители получают более благоприятную среду. Что приводит к росту производства молочной индустрии в целом по России.

Список используемой литературы 1. Справочник технолога молочного производства / Т.П Арсеньева – ГИОРД, С – Пб., 2002 2. Крусь Г.Н Технология молока и молочных продуктов: Учебник для вузов / Крусь Г.Н.-М.: Колос, 2000.-367с. 3. Курочкин А.А Технологическое оборудование для переработки продукции животноводства/ А.А Курочкин, В.В Лященко- М.: Колос, 2001г.-440 с. 4. Лузан В.Н Методическое указание по разделу «Хладоснабжение / В.Н Лузиан, К.П Кондратьев, В.Д Дайзанов -Улан-Удэ. 2004-26с. 5. Михеев А.В., Юнусов Г.С., Погожева Н.Н., 2008 Методические указания к курсовой работе, Йошкар-Ола, 2008- 64 с.

КУРСОВАЯ РАБОТА по дисциплине: «Теплотехника»

на тему: «Расчет теплоснабжения и хладоснабжения цеха по производству сыра производительностью 10 тонн в сутки»

Научный руководитель: к.т.н., доцент ___________ А.В.Михеев

Выполнил: Студент гр. ТМ-2 курс Круглов Д.А

Йошкар-Ола, 2014

Введение………………………………………………………………………3 1.Технологический процесс производства сыра………………………........4 1.1Технологическая схема производства сыра………………………….. 6 1.2Контроль качества готовой продукции………………………………. 7 1.3 Сырьевой расчет………………………………………………………. 7 1.4 Подбор технологического оборудования……………………………. 7 2. Расчет хладоснабжения…………………………………………………… 9 2.1 Определение расчетных параметров холодильных камер ……….... 9 2.2 Расчет изоляции холодильной камеры ……………………………... 11 2.3 Расчет теплопритоков в холодильную камеру ………………………13 2.4 Выбор холодильной машины…………………………………………16 3. Расчет теплоснабжения…………………………………………………….18 4. Вентиляция………………………………………………………………….21 Заключение….....................................................................................................22 Список используемой литературы………………………………………….. 23

Основными задачами пищевой промышленности Российской Федерации на ближайшее время является восстановление объёмов вырабатываемой продукции, повышение качества, существенное увеличение ассортимента, а так же глубины переработки сырья. Решение этих задач связано с применением сложного и дорогостоящего оборудования, в том числе и оснащённого автоматическими системами управления технологическими процессами на крупных молочных заводах. Предполагается так же значительно повысить технологический уровень оборудования, предназначенного для перерабатывающих предприятий малой и средней мощности. К сожалению, некоторые производители в последнее время склонны игнорировать требования потребителя к соответствующему качеству продукции. Для снижения себестоимости продукции производитель прибегает к замещению натурального молока другими компонентами, которые негативно сказываются на вкусовых особенностях продукта, что в дальнейшем влечет за собой отказ потребителя от покупки ранее полюбившейся продукции. Таким образом, можно сделать вывод о том, что успешным на рынке будет марка продуктов с оптимальным соотношением цены и качества, которое будет основываться при этом на должном уровне. Цель курсовой работы заключается в эффективности использования теплоты в молочной промышленности.

Технологический процесс производства сыра Процесс производства сыра состоит из следующих стадий и технологических операций: созревание молока и его подготовка к свертыванию, получение и обработка сгустка и сырного зерна, самопрессование и прессование сыра, посолка сыра, созревание сыра. Созревание молока заключается в выдержке его при температуре 10-12°С в течение 12-14 часов с добавлением или без добавления закваски молочнокислых бактерий. Во время созревания изменяются состав и свойства молока, которые положительно влияют на свертывание молока, активнее развивается микрофлора закваски, что обеспечивает нормальную обработку сгустка. При этом ускоряется выделение сыворотки из зерна и энергичнее нарастает кислотность, ускоряются процессы выработки и созревания сыра. Предельная кислотность молока после созревания не должна превышать 20°Т. Для свертывания молока в сыроделии применяют молоко свертывающие ферменты животного происхождения и ферментные препараты на их основе. Препарат вносят в молоко в виде раствора, для их равномерного распределения по всему объему содержимое тщательно перемешивают в течение 6-7 мин, а затем оставляют в покое до образования сгустка. Продолжительность свертывания молока устанавливают в зависимости от вида сыра, при выработке твердых сыров - 30-35 минут, для сыров пониженной жирности - 35-40 минут, для мягких сыров 50-90 минут. Свертывание молока проводят при температуре от 28 до 35 °С. При пониженной способности молока к свертыванию температуру повышают в допустимых для каждого вида сыра пределах. Готовность сгустка определяют по его плотности и прочности на излом. Цель обработки сгустка заключается в удалении сыворотки с растворенными в ней составными частями молока путем вымешивания. В процессе вымешивания выделяется сыворотка, уменьшается объем зерна, оно становится округлым. В конце вымешивания зерно характеризуется упругостью, достаточной прочностью и потерей первоначальной клейкости. На продолжительность вымешивания влияет температура, при которой вымешивают зерно и определяется температурой свертывания молока, в зависимости от вида выпускаемого сыра. После вымешивания зерна проводят его тепловую обработку, т.е. второе нагревание для ускорения обезвоживания. Чем выше температура второго нагревания, тем лучше обсыхает сырное зерно, предварительно удалив от 20 до 30 % сыворотки. Теплоносителем при втором нагревании используют пар или горячую воду. При нагревании сырного зерна и сыворотки повышается клейкость и легко образуются комки, поэтому в процессе второго нагревания сырную массу постоянно

Важным моментом в технологии сыра является правильное установление окончания обсушки зерна. Достаточно обсушенное зерно при сжатии склеивается, при легком встряхивании комок рассыпается, а при растирании между ладонями зерна разъединяются. Зерно готово к формованию, т.е. получение плотной массы. Важным фактором формования является температура, поэтому, чтобы сырная масса не охлаждалась, формовать ее надо быстро, а в помещении поддерживать температуру от 18 до 20 °С. Формование и подпрессовывание производится в сыродельных ваннах и продолжается 30-40 минут. Цель самопрессования и прессования сыра заключается в удаление излишков сыворотки, максимально допустимом для каждого вида сыра уплотнении сырной массы. Самопрессование осуществляется под действием веса сыра, а прессование - под действием внешнего давления. Предварительное самопрессование, а затем прессование с постепенным увеличением давления способствует более полному обезвоживанию сыра. Прессование сыра происходит в специальных формах и начинают с минимальных нагрузок, а затем постепенно повышают до максимального значения и составляет 15-20 минут. Продолжительность прессования различна для отдельных видов сыра. Важным условием, влияющим на процесс прессования сыра, является поддержание температуры сырной массы. Наиболее благоприятная температура воздуха в помещении - от 18 до 20 °С. Отпрессованный сыр должен иметь ровную, гладкую поверхность без морщин, пор и трещин. Посолку сыра можно проводить как несформованного так и сформованного. Самым распространенным способом является посолка в рассоле и осуществляется путем погружения сыра в раствор поваренной соли.

температуры, относительной влажности воздуха в камере созревания. Температура в камере во время созревания должна быть не ниже 12-15°С, к концу созревания понижая до 10°С, относительная влажность воздуха - 88-94%, снижая до 80%. Уход за поверхностью сыра во время созревания проводят для поддержания поверхности в необходимом для данного вида сыра состояния, регулирования в нужном направлении микробиологических и биохимических процессов и сокращения потерь продукта. Для равномерной осадки сыры периодически, в зависимости от состояния сыров и условий созревания, переворачивают через 7-15 суток. По мере появления плесени или слизи сыры моют, обсушивают и возвращают на дозревание. Правильный, рациональный уход за поверхностью сыра в процессе созревания способствует не только получению продукта хорошего качества, но и сокращению его потерь. Предупредить разрушение корки сыра и развитие на ней слизи и плесени, снизить потери массы сыра, повысить качество готового продукта и сократить затраты по уходу за сыром при созревании можно с помощью защитных покрытий поверхности сыров на основе парафина. Для покрытия сыров сплавами используют парафинеры. Поверхность сыра перед нанесением покрытия должна быть сухой. Температура сыра 10-12°С. температуру парафиновоскового сплава поддерживают на уровне 140-150°С. Уход за парафинированным сыром сводится к обтиранию его поверхности сухой салфеткой, переворачиванию через каждые 10-15 суток.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-10-24; просмотров: 224; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.23.101.60 (0.088 с.) |

Qобщ

Qобщ 5499,4=8406,22 Вт

5499,4=8406,22 Вт Qобщ

Qобщ - рабочая холодопроизводительность выбранной машины. Вт.

- рабочая холодопроизводительность выбранной машины. Вт. 5499,4 = 0,65

5499,4 = 0,65

=24,55=25 м2

=24,55=25 м2 - коэффициент теплопередачи испарителя, Вт/м2*град воздуха камеры, 0С;

- коэффициент теплопередачи испарителя, Вт/м2*град воздуха камеры, 0С; разность температур между воздухом камеры и кипения холодильного агента, 0С.

разность температур между воздухом камеры и кипения холодильного агента, 0С. для ребристо-трубных испарителей при

для ребристо-трубных испарителей при  Δt=14 ÷ 16 0С лежит в пределах 2-4 Вт/м2*град; для воздухоохладителя

Δt=14 ÷ 16 0С лежит в пределах 2-4 Вт/м2*град; для воздухоохладителя  - коэффициент теплопередачи от воздуха к наружной стене, Вт/м2*К;

- коэффициент теплопередачи от воздуха к наружной стене, Вт/м2*К; - коэффициент теплопередачи от внутренней стены к воздуху, Вт/м2*К;

- коэффициент теплопередачи от внутренней стены к воздуху, Вт/м2*К; – коэффициент теплопроводности строительных материалов, Вт/м*К;

– коэффициент теплопроводности строительных материалов, Вт/м*К; - толщина слоев конструкции ограждения, м.

- толщина слоев конструкции ограждения, м. +

+  =0,04+0,016+0,59+0,05+0,125=0,821

=0,04+0,016+0,59+0,05+0,125=0,821 =0,4+0,16+0,1+0,05+1,125=1,835

=0,4+0,16+0,1+0,05+1,125=1,835