Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет времени кристаллизации слитка массой 12,5 тСтр 1 из 3Следующая ⇒

Расчет кристаллизаци слитка марки 3ТРПС от момента разливки до посада его в нагревательный колодец Данный расчет был произведен на ЭВМ с использованием электронных таблиц Excel, где и составлена программа. Применение существенно облегчило вычисление кристаллизации слитка.

Таблица 2.1.1– данные для расчета кристаллизации слитка

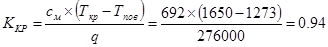

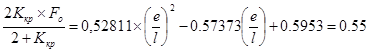

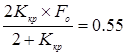

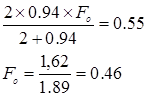

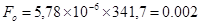

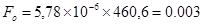

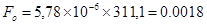

1) Критерий кристаллизации

2) Критерий Фурье

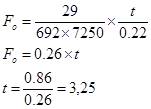

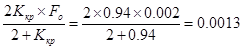

Время полного затвердевания рассчитывается по следующему уравнению:

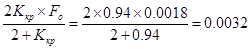

При подстановке полученных значений в вышеуказанные выражения вычисляем критерий Фурье:

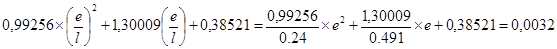

3) Теперь при подставлении критерия Фурье в общую формулу получим полное время кристаллизации слитка

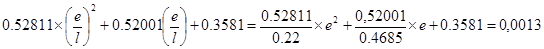

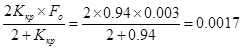

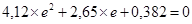

4) Принимаем время стрипперования после разливки равной 30 минут и перед посадом в нагревательный колодец 75 минут от конца разливки, рассчитаем кристаллизацию большей, меньшей сторон слитка и кристаллизацию по направлению от угла к центру слитка. Расчет кристаллизации меньшей стороны слитка:

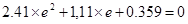

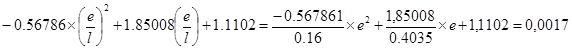

Решая квадратное уравнение получим количество твердой фазы меньшей стороны слитка за период времени от конца разливки до начала посада в нагревательный колодец равной 0,21 метра. Расчет кристаллизации большей стороны слитка:

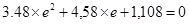

Решая квадратное уравнение, получим количество твердой фазы большей стороны слитка за период времени от конца разливки до начала посада в нагревательный колодец равной 0,2 метра. Расчет кристаллизации от угла к центру слитка:

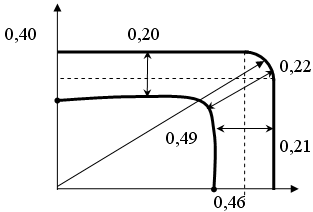

Решая квадратное уравнение получим количество твердой фазы от угла к центру слитка за период времени от конца разливки до начала посада в нагревательный колодец равной 0,22 метра. На основании проведенных вычислений построим график рис. 2.1.1.

Рис. 2.1.1 – график кристаллизации слитка

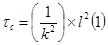

Расчет хода затвердевания корки прямоугольных слитков по формуле Валлета

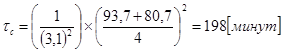

Для квадратного слитка со стороной 0,937´0,807мм время затвердевания по формуле 1:

где k – константа затвердевания слитка, см×мин-1/2 l – половина стороны слитка, см составляет:

Исходя из проведенных вычислений видно что погрешность предлагаемого расчета затвердевания слитка составляет:

что удовлетворяет условию.

Таблица 2.3.1 – Химический состав чугуна.

Длительность процесса плавления колебалась в пределах 40-50 минут, кипение и доводки 50-58 минут, выпуск до 15 минут. Перед выпуском плавки для частичного снятия окисленности металла в печь присаживался чушковый чугун в количестве до 1 тонны. Экспериментам подвергали, как правило, марку стали ЗТРПС, во всех случаях производили микролегирование в ковше титаном (до 0,07 %) и бором (до 0,005 %). Температура металла перед выпуском 1600-1615 °С, раскисление в ковше силикомарганцем в количестве 12,5-13,5 кг/т с корректировкой содержания углерода в металле антрацитом АС или же в отдельных случаях углеродистым ферромарганцем. Как правило, на всех плавках, производилась продувка аргоном через шиберное устройство. Температура металла в ковше колебалась в пределах 1540-1550 °С. Разливку производили в уширенные к низу изложницы типа МКС – 12,5 – тонные слитки через сталеразливочный стакан диаметром 70 мм. Головная часть слитка, как правило, была слегка выпуклая или ровная, что свидетельствовало об удовлетворительно проведенном предварительном раскислении в печи, и затем в ковше. В отдельных случаях дополнительное микроподраскисление алюминиевыми "плюшками" в конце наполнения изложницы. В целом, длительность испарения искрения головной части слитка колебалось в пределах 10-35 секунд, длительность наполнения слитка – 65-82 секунд. Длительность отстоя сталеразливочного состава у разливочной площадки не превышала 10 минут, в отдельных случаях вывозили из цеха не все 24 слитка, а по 12 штук, чтобы предельно сохранить тепло. В целом, температура поверхности слитков к концу разливки (началу вывоза их из цеха) находились в пределах 1500-1530 °С.

Опыт работы свидетельствует о том, что участок разливка – стриппер должны работать с высокой степенью синхронности и обеспечивать выполнение точно по графику: - вывоз состава из разливочного пролета; - доставка в стрипперное отделение без толчков и рывков со скоростью не более 5 км/час; - быстрое раздевание слитков; - наличие уширенных штемпелей для случаев выдавливания слитков. Из наблюдений следует, что бывают случаи приваривания слитков к изложницам, но достаточно легкого прикасания специального для этих целей широкоплоскостного штемпеля для отделения изложницы от слитка. Поверхность слитка при этом не повреждается. Продолжительность стрипперования одного слитка составляет не более одной минуты, то есть плавка из 24 слитков стрипперуется двумя кранами за 11-12 минут. Наиболее характерной по максимальному использованию тепла жидкой сердцевины 12,5 тонных слитков была плавка из двухванной печи стали ЗТРПС. Состав под разливку в мартеновский цех был подан набранным из четырех тележек с изложницами МКС – 12,5. Плавка с температурой в ковше 1548 °С разливалась сверху через сталеразливочный стакан диаметров 70 мм по следующей схеме.

Таблица 2.3.2 – Схема разливки слитков Разливочная площадка | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Х нд 24 22 Х Х 23 17 | 21 20 19 18 16 15 14 13 | 12 11 10 9 1 2 3 4 | Х 8 7 Х Х 5 6 Х | ||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Тележка №574 | Тележка №1435 | Тележка №999 | Тележка №980 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||

Две тележки с опытными слитками:

- слиток №1 – первый по разливке;

- слиток №2 – последний по разливке.

Ситуация по разливке металла в изложницы на тележках №999 и 980 была следующей:

- начало разливки – 9 часов 35 минут;

- конец разливки – 9 часов 50 минут;

- отправка из цеха слитков на тележках №980, 999 – 10 часов 00 минут, т.е. у разливочной площадки составила 10 минут.

Разливка металла на тележки №1435 и 574, а также вывоз из цеха, стрипперование и посад в нагревательные колодцы производилась по обычной технологии. Отстой тележек №1435 и №1574 у разливочной площадки составил 30 минут. Слитки №13, 17, 18 раздевались с обработкой штемпелем, остальные изложницы сняты без обработки штемпелем.

В целом, по опытным и сравнительным слиткам основные технологические характеристики были неизменными:

- наполнение металлом данной части слитков 3-5 секунд;

- искрение слитков – 10-15 секунд;

- поверхность слитков – ровная, слегка выпуклая;

- общий вес плавки – 307,7 тонн;

- количество слитков – 24 шт.

Нагрев слитков с жидкой сердцевиной (тележки №999, 980) производился в нагревательном колодце №34. Температура колодца перед посадом была 1060 °С, слитки посажены в очередность, соответствующей очередности разливки, при этом температура колодца в конце посада составила 920 °С, а температура слитков – 1000 °С.

Температура поверхности слитков оценивалась по данным табл. 2.3.3.

Таблица 2.3.3 – Определение температуры поверхности 12,5 тонных слитков мартеновского цеха

Кипящий металл

|

|

При этом, необходимо отметить, что температура поверхности слитков не может служить точным критерием, определяющим в последующем режиме нагрева в колодцах. В целом же, наиболее объективно оценить тепловое состояние слитков (а соответственно и режим нагрева) возможно лишь по времени нахождения слитков в изложницах. После закрытия крышки колодца температура в ячейке через 20 минут повысилась до 1050 °С. Коксодоменный газ при этом, в колодец на отопление не подавался. Через 1 час после закрытия крышки температура колодца составила 1120 °С. Через 2 часа 25 минут после закрытия крышки и 3 часа 15 минут от конца разливки начали подачу коксодоменного газа на отопление. Еще через 45 минут ячейка вышла на температуру томления 1280-1290 °С. В режиме томления металл находился в течение 1 часа 20 минут.

В обобщенном виде изменение расчетной температуры поверхности 12,5 тонных слитков от разливки до выдачи в прокат приведена на рис. 2.3.1, а изменение температуры нагревательного колодца – на рис. 2.3.2.

При прокатке всех слитков, как во время захватов слитков, так и при обжатии слитка,наблюдались пониженные нагрузки (8/9 кА вместо 9/10 кА по обычной технологии, визуально трещинообразование практически отсутствовало. В целом нагрузки на НЗС также были на 3/5 % ниже, чем при прокатке обычных слитков, и составляли 0,9/1,1 кА, вместо 1,1/1,3 кА.

Рис. 2.3.1 – Диаграмма изменения расчетной температуры поверхности 12,5т слитков от разливки до выдачи в прокат продолжительность транспортировки и нагрева слитков

----- – регламентированный график

– с жидкой сердцевиной

– с жидкой сердцевиной

1 – конец разливки; 2 – раздевание слитка; 3 – посад в нагревательный колодец; 4 – подача топлива; 5 – выдача в прокат

Это свидетельствует о целесообразности посада слитков с жидкой сердцевиной, так как это позволяет в наиболее рациональной форме проводить томление слитка в 2-х режимах с направленностью тепловых потоков изнутри слитка к поверхности, и за счет отопления колодца, от поверхности к центру.

Прокатки слитков с жидкой сердцевиной производилась донной частью вперед по схеме 2´4´4´2´1, что предусмотрено действующей технологической инструкцией режимов обжатий.

От половины прокатанных слитков с жидкой сердцевиной, нагретых в одном нагревательном колодце, на 1250 тонных ножницах отбиралась минимально возможная обрезь, а от второй половины качества слитков отбиралась обрезь согласно установленных норм (см. табл. 2.3.4).

|

|

Рис. 2.3.2 – Диаграмма изменения температуры нагревательного колодца

а – нагрев по действующей технологии; б – нагрев слитков с повышенным теплосодержанием; 1 – температура колодца в начале посада; 2 – температура колодца в конце посада

Как видно из табл. 2.3.4, обрезь на слитках с жидкой сердцевиной, по режимам обычной технологии позволяет работать в рамках установленных норм и ниже нормы.

Таблица 2.3.4 – Обобщенные результаты отбора обрези по обычной и опытной технологии

| Технология на опытных слитках | Количество прокатанных слитков, шт | Сечение блюмсового раската, мм |

Итого | |||||

| м | % | м | % | м | % | |||

| Сокращенная обрезь | 6 | 322х328 | 0,4 | 2,8 | 0,38 | 2,5 | 0,8 | 5,38 |

| Обычная обрезь* | 6 | 322х328 | 0,6 | 3,6 | 0,74 | 4,3 | 1,3 | 7,90 |

* Примечание: норма обрези согласно технологической инструкции:

- с головной части – 0,85 метров или 5,0%;

- с донной части – 0,50 метров или 3,0%.

Итого по слитку 1,35 метров или 8%.

В то же время, опыты подтверждают возможность отработки технологии с установлением более низкой нормы обрези слитков с жидкой сердцевиной (за счет более полного усреднения при деформации центральных объемов слитка) с головной части, т.е. с 8% до 5,5-6,5% (на 1,5-2,5% или 15-20 кг/тонну).

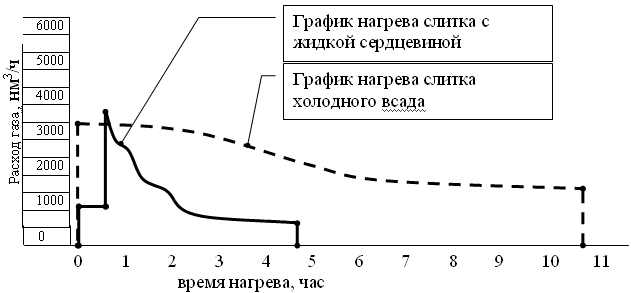

С другой стороны, повышенная донная обрезь образуется во время так называемой технологической операции при обжиме – «накат», при которой отбираемая обрезь увеличивается против нормы в 1,5-2 раза. При проведении данной плавки, как равно и других, фиксировали ряд других технологических показателей. Наиболее важный из них – расход топлива, рис. 2.3.3.

Результаты, полученные в исследованиях, свидетельствуют о том, что абсолютный расход коксодоменного газа на нагрев слитка составил:

- в опытном варианте с жидкой сердцевиной – 6140 м3;

- в сравнительном варианте – 15300 м3.

Т.е. по сравнению с обычным нагревом экономия топлива достигает 14,5 кг условного топлива на 1 тонну всада, что в денежном выражении составляет 2,5 грн/тонну.

Рис. 2.3.3 – Диаграммы расходов газа на ячейке №34 по обеим технологиям нагрева стальных слитков марки 3ТРпс в нагревательных колодцах.

Трещины 0,5-1мм

Неметаллические включения, видимые невооруженным глазом. Трещины <0,5

Трещины 0,5-2мм

Трещины 0,5-2,5мм

Трещины 0,5-1мм

Трещины 0,5-1мм

Трещины 0,5-3мм

Трещины <0,5мм

Трещины <0,5мм

Трещины <0,5мм

Трещины 0,5-1мм

|

|

Трещины <0,5мм

Трещины 0,5-1мм

Трещины 0,5-1мм

Трещины 0,5мм

0

Трещины 0,5-1,5мм

0

Трещины 0,5-1мм

0

Трещины 0,5мм

Донная часть слитка

Трещины 0,5-1мм

Таблица 2.4.2 – протокол результатов контроля макроструктуры глубоким травлением №43

| Марка | Плавка | Штанга | Дефекты макростуктуры в баллах | примечание | |||||||||||||||||

| Точечная неоднородность | Центральная пористость | Ликвационный квадрат | Остатки усадки | Подусадочная ликвация | Пятнистая ликвация | ||||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | ||||||||||||

|

| Слиток сравнительный |

| |||||||||||||||||||

| Головная часть слитка | 0,1 | 4 | 0 | 0 | нет | 0 | 0 |

| |||||||||||||

| Трещины 0,5-2мм, рванина гл. 1мм Неметаллические включения, видимые невооруженным глазом по всему сечению. | |||||||||||||||||||||

| 02 | 3 | 1 | 0 | нет | 0 | 0 |

| ||||||||||||||

|

Трещины 0,5-1мм | |||||||||||||||||||||

| 03 | 3 | 0,5 | 0 | нет | 0 | 0 |

| ||||||||||||||

|

Трещины 0,5-1,5мм | |||||||||||||||||||||

| 04 | 2 | 0 | 0,5 | Следы усадки | 1 | 0 |

| ||||||||||||||

|

Трещины 0,5-1мм | |||||||||||||||||||||

| 05 | 2 | 2 | 2 | нет | 2 | 0 |

| ||||||||||||||

|

Трещины 0,5-1мм | |||||||||||||||||||||

| 06 | 2 | 2 | 2 | нет | 2 | 0 |

| ||||||||||||||

|

Трещины 0,5-1мм | |||||||||||||||||||||

| 07 | 2 | 2 | 2 | нет | 1 | 0 |

| ||||||||||||||

|

Трещины 0,5-2мм | |||||||||||||||||||||

| 08 | 2 | 1 | 2 | нет | 0,5 | 0 |

| ||||||||||||||

| Трещины 0,5-1мм | |||||||||||||||||||||

| 09 | 3 | 2 | 2 | нет | 0 | 0 |

| ||||||||||||||

| Трещины 0,5-1мм | |||||||||||||||||||||

| 010 | 3 | 2 | 2 | нет | 0 | 0 |

| ||||||||||||||

| Трещины 0,5-5мм | |||||||||||||||||||||

| 011 | 3 | 2 | 2 | нет | 0 | 0 |

| ||||||||||||||

| Трещины 0,5мм | |||||||||||||||||||||

| 012 | 3 | 2 | 2 | нет | 0 | 0 |

| ||||||||||||||

| Трещины 0,5-2мм | |||||||||||||||||||||

| 013 | 3 | 3 | 2 | нет | 0 | 0 |

| ||||||||||||||

| Трещины 0,5-2мм | |||||||||||||||||||||

| 014 | 3 | 2 | 1 | нет | 0 | 0 |

| ||||||||||||||

| Трещины 0,5-1мм | |||||||||||||||||||||

| 015 | 3 | 0,5 | 1 | нет | 0 | 0 |

| ||||||||||||||

| Трещины 0,5-3мм | |||||||||||||||||||||

| 016 | 3 | 0,5 | 0,5 | нет | 0 | 0 |

| ||||||||||||||

|

Трещины 0,5-4мм | |||||||||||||||||||||

| 017 | 3 | 0,5 | 0,5 | нет | 0 | 0 |

| ||||||||||||||

|

Трещины 0,5-4мм | |||||||||||||||||||||

| 018 | 4 | 0 | 0,5 | нет | 0 | 0 |

| ||||||||||||||

|

Трещины 0,5-1мм | |||||||||||||||||||||

| 019 | 2 | 0 |

0,5 |

Нет | 0 | 0 | |||||||||||||||

|

Трещины 0,5-1мм | |||||||||||||||||||||

| 020 | 2 | 0 |

0,5 |

Нет | 0 | 0 | |||||||||||||||

|

Трещины 0,5мм | |||||||||||||||||||||

| Донная часть слитка | 021 | 2 | 0 | 0 |

Нет | 0 | 0 | ||||||||||||||

|

Трещины 0,5мм | |||||||||||||||||||||

Рис. 2.4.2 – серные отпечатки металла сравнительного слитка

Рис. 2.4.2 – серные отпечатки металла сравнительного слитка

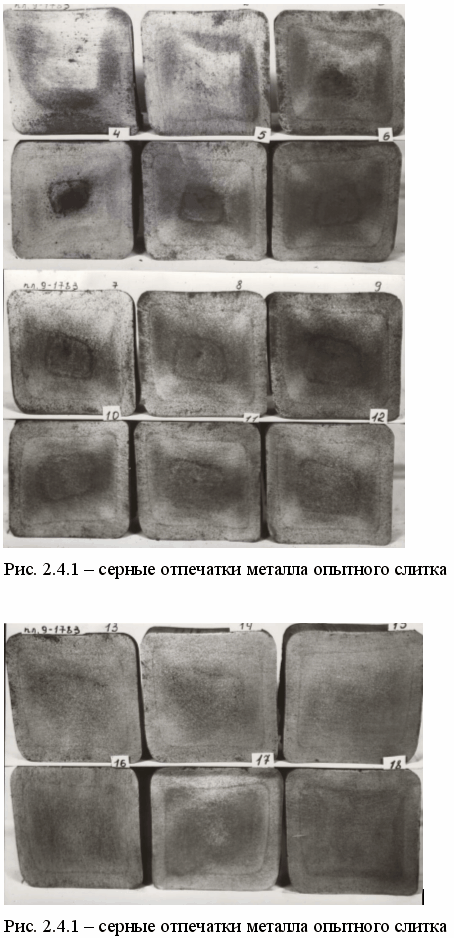

В табл. 2.4.3 (результаты проведены послиточно) показано, что головная обрезь на слитках с жидкой сердцевиной при уточнении технологических параметров может быть уменьшена с 5% до 2,5-3%, в связи с чем были отобраны макротемплеты по высоте слитков опытных и сравнительных (рис. 2.4.1, 2.4.2) из рассмотрения результатов наблюдений следует, что по обычной технологии на темплетах от заготовок:

№1 – ярко выраженный выход ликвационной зоны на поверхность заготовки;

№2 – ярко выраженная не сварившаяся усадка, брак;

№3 – браковочный признак подусадочной рыхлости, дающий в арматуре или катанке расслой.

Остальные заготовки по высоте слитка годные. На опытных слитках на темплетах заготовки №1 видны следы подусадочной рыхлости, остальные заготовки годные.

Норма обоези согласно технологической инструкции:

- с головной частью слитка – 0,85 м или 5,0%;

- с донной частью слитка – 0,50 м или 3,0%.

Для оценки ликвации химических элементов по высоте слитка и по сечению были проконтролированы содержание С, Mn, Si, S, P в точках (рис. 2.4.3).

Таблица 2.4.3 – Результаты отбора обрези на 1250т ножницах Блуминга №2 на плавки № 9-1783 ст. 3ТРПС.

| № п/п по ходу прокатки | № п/п по разливке | Замечания по стрипперованию | Сечение блюмсо-вого раската | Обрезь отбираемая на 1250т ножницах | ||||||

| Донная часть | Головная часть | |||||||||

| м | % | Причина | м | % | Причи-на | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | |

| С сокращенной обрезью | 1 | 6 | --- | 322´328 мм

| 0,3 | 1,9 | 0,2 | 1,3 | ||

| 2 | 4 | --- | 0,3 | 2,2 | 0,4 | 2,5 | ||||

| 3 | 1 | Рассеив. струя | 0,4 | 2,7 | 0,35 | 2,3 | ||||

|

| 4 | 3 | --- | 0,4 | 2,7 | 0,4 | 2,7 | |||

| 5 | 2 | дав. штем | 0,6 | 3,9 | Накат | 0,3 | 1,5 | |||

| 6 | 7 | дав. штем | 0,5 | 3,2 | 0,65 | 4,4 | рыхл | |||

| Норма | 7 | 5 | дав. штем | 0,45 | 3,0 | 0,75 | 5,0 | |||

| 8 | 8 | дав. штем | 0,5 | 3,2 | 0,80 | 5,2 | ||||

| 9 | 9 | дав. штем | 0,75 | 5,0 | Накат | 0,75 | 5,0 | |||

| 10 | 10 | дав. штем | 0,55 | 3,5 | 0,75 | 4,8 | ||||

| 11 | 11 | дав. штем | 0,75 | 4,9 | Накат | 0,75 | 4,9 | |||

| 12 | 12 | 0,75 | 5,0 | Накат | 0,65 | 4,4 | ||||

Химический состав в каждой из точек контролировали спектральным методом и приведен в таблицах № 2.4.6, 2.4.7, а также на рис. 2.4.4.

Из таблиц 2.4.6 и 2.4.7, а также рис. 2.4.4 видно, что характер ликвационных явлений не изменился. Весь металл опытный и сравнительный был прокатан на мелкосортном стане 250-4 на арматурные профили №12 по стандарту ДСТУ 3760-98 на класс прочности А500С.

Рис. 2.4.3 – Содержание химических элементов в слитке

1 – по центру заготовки, точка Ц; 2 – на S диагонали, точка С; 3 – в краевой зоне заготовки, точка К.

Рис. 2.4.4 – химсостав металла (опытный и сравнительный слиток)

Рис. 2.4.4 – химсостав металла (опытный и сравнительный слиток)

– опытный слиток

– опытный слиток

– сравнительный слиток

– сравнительный слиток

Таблица 2.4.6 – Контрольный химанализ от заготовок по высоте слитка плавки ст3ТРПС (опытный) в точках

| № пробы

| Массовая доля элементов, % | |||||

| С | Мn | Si | S | Р | ||

| 1 | 2 | 3 | 4 | 5 | 6 | |

| 12-1 к с ц | 0,20 0,20 0,15 | 0,80 0,80 0,75 | 0,10 0,10 0,10 | 0,045 0,042 0,025 | 0,010 0,010 0,007 | |

| 12-2 | 0,21 0,21 0,17 | 0,80 0,80 0,77 | 0,10 0,10 0,10 | 0,048 0,043 0,032 | 0,010 0,010 0,008 | |

| 12-3 | 0,20 0,21 0,21 | 0,81 0,80 0,82 | 0,10 0,10 0,10 | 0,049 0,036 0,040 | 0,011 0,010 0,011 | |

| 12-4 | 0,21 0,22 0,38 | 0,81 0,80 0,90 | 0,10 0,10 0,12 | 0,048 0,045 0,050 | 0,011 0,012 0,018 | |

| 12-5 | 0,20 0,22 0,37 | 0,80 0,81 1,10 | 0,10 0,10 0,11 | 0,047 0,040 0,050 | 0,011 0,012 0,025 | |

| 12-6 | 0,20 0,22 0,34 | 0,80 0,82 0,98 | 0,10 0,10 0,11 | 0,047 0,042 0,050 | 0,011 0,012 0,010 | |

| 12-7 | 0,20 0,23 0,28 | 0,81 0,82 0,92 | 0,10 0,10 0,11 | 0,048 0,045 0,050 | 0,011 0,013 0,016 | |

| 12-8 | 0,20 0,24 0,25 | 0,80 0,82 0,85 | 0,10 0,10 0,10 | 0,046 0,045 0,050 | 0,011 0,012 0,014 | |

| 12-9 | 0,21 0,24 0,22 | 0,81 0,84 0,83 | 0,10 0,10 0,10 | 0,048 0,045 0,050 | 0,011 0,012 0,013 | |

| 12-10 | 0,20 0,24 0,21 | 0,80 0,84 0,81 | 0,10 0,10 0,10 | 0,047 0,045 0,050 | 0,011 0,013 0,011 | |

| 12-11 | - 0,24 0,21 | - 0,81 0,81 | - 0,10 0,10 | - 0,045 0,048 | - 0,011 0,011 | |

| 12-12 | 0,20 0,21 0,19 | 0,81 0,83 0,79 | 0,10 0,10 0,10 | 0,047 0,040 0,038 | 0,011 0,012 0,011 | |

| 12-13 | 0,21 0,21 0,19 | 0,81 0,75 0,77 | 0,10 0,10 0,10 | 0,048 | 0,011 | |

| 0,038 0,037 | 0,011 0,010 | |||||

| 12-14 | 0,21 0,18 0,18 | 0,80 0,77 0,75 | 0,10 0,10 0,10 | 0,050 0,038 0,037 | 0,011 0,010 0,009 | |

| 12-15 | 0,20 0,18 0,17 | 0,81 0,78 0,76 | 0,10 0,10 0,10 | 0,050 0,040 0,036 | 0,011 0,010 0,009 | |

| 12-16 | 0,21 0,18 0,18 | 0,80 0,78 0,75 | 0,10 0,10 0,10 | 0,046 0,035 0,033 | 0,011 0,010 0,010 | |

| 12-17 | 0,20 0,19 0,18 | 0,81 0,77 0,76 | 0,10 0,10 0,10 | 0,050 0,032 0,031 | 0,010 0,009 0,009 | |

| 12-18 | 0,20 0,18 0,17 | 0,80 0,77 0,76 | 0,10 0,11 0,10 | 0,049 0,032 0,035 | 0,011 0,010 0,009 | |

| 12-19 | 0,20 0,18 0,17 | 0,81 0,77 0,76 | 0,11 0,11 0,11 | 0,048 0,032 0,027 | 0,011 0,010 0,009 | |

| 12-20 | 0,19 0,17 0,16 | 0,80 0,77 0,75 | 0,10 0,11 0,11 | 0,042 0,032 0,026 | 0,011 0,009 0,008 | |

| 12-21 | 0,18 0,17 0,17 | 0,79 0,80 0,79 | 0,11 0,13 0,14 | 0,038 0,033 0,028 | 0,010 0,009 0,009 | |

| 12-22 | 0,20 0,19 0,19 | 0,81 0,80 0,80 | 0,12 0,13 0,14 | 0,046 0,040 0,033 | 0,010 0,010 0,009 | |

Таблица 2.4.7 – Контрольный химанализ от заготовок по высоте слитка плавки ст3ТРПС (сравнительный) в точках

или 3 часа 15 минут

или 3 часа 15 минут

Ст. 3пс пл.9-1783 80мм

Ст. 3пс пл.9-1783 80мм