Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Профилирование спирального отвода ⇐ ПредыдущаяСтр 2 из 2

Конструкция спирального отвода позволяет поддерживать скорости в отводе в определенных пределах. Выравнивание скоростей в отводе позволяет сократить потери (на удар, трение, вихреобразование и т.д.). Поэтому сечения отвода A

Рис. 1. Основные геометрические размеры спирального отвода

R3 = (1,03¸1,05)D2/2 = 55 мм, b3 = b2 + (0,02¸0,05)D2 = 11мм.

Сечения улитки по возможности делают круговыми диаметром d=2r. Расчет производят, задаваясь значениями угловой характеристики:

Расходная скорость рассчитывается по выражению:

Сс =

Начальный диаметр определяется по формуле:

Dнач =

Зазор между колесом и языком во избежание большого перетока жидкости из начальных сечений в отвод должен соответствовать значению, определяемому по зависимости:

s =

Коэффициенты кс (ns) = 1,28, кнач (ns) = 1,02 определяются по приведенной ниже номограмме:

Проверочный расчет лопаток рабочего колеса на прочность

При работе насоса лопатки несут три вида нагрузок под действием: центробежных сил; -разности давлений перемещаемой среды на рабочую и тыльную стороны лопатки; реакции деформирующихся основного и покрывного дисков. На практике вполне достаточно учета действия центробежных сил, т.к. остальные нагрузки значительно меньше. При расчете лопатку рассматривают как балку толщиной d, [мм], работающую на изгиб. Ориентировочно изгибающее напряжение в лопатке можно подсчитать по формуле:

sи = где R1 = D1/2 и b1 - радиус колеса и ширина лопатки на входе в рабочие каналы соответственно, мм. Допустимые напряжения в теле лопатки равны [sи] = 2400 кг/см2.

Проверочный расчет на прочность основного диска рабочего колеса

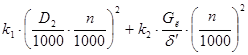

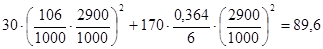

При проектировании рабочих колес толщины дисков назначаются конструктором с последующей проверкой напряжений расчетом. Для колес одностороннего всасывания максимальное значение тангенциального напряжения можно проверить по формуле:

sτ =

где Gл- суммарная масса лопаток, кг; δ/ - средняя толщина диска, мм; n - число оборотов, об/мин.

Рис. 3. Номограмма для определения коэффициентов k1 и k2 Значения коэффициентов Полученное напряжение не должно превышать предел текучести для стали [sτ] = 2400 кг/см2.

Gл =

где плотность следует принимать ρ = 7850 кг/м3.

|

||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-03-27; просмотров: 101; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.12.34.178 (0.004 с.) |

, радиусы R и r рассчитываются из условия постоянной расходной скорости c

, радиусы R и r рассчитываются из условия постоянной расходной скорости c  , когда вихреобразование в канале минимально. При этом принимаются следующие размеры канала (Рис.1):

, когда вихреобразование в канале минимально. При этом принимаются следующие размеры канала (Рис.1):

[м2]d =

[м2]d =

= 21,9 м/с.

= 21,9 м/с. = 108 мм.

= 108 мм. = 1мм.

= 1мм.

=

=  =306 кг/см2,

=306 кг/см2, =

=  кг/см2,

кг/см2,

и

и  определяются по номограмме (Рис.3)

определяются по номограмме (Рис.3) =

=  =0,364 кг,

=0,364 кг,