Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет и проектирование сварочного контураСтр 1 из 5Следующая ⇒

Задание

Вариант 9 Вид сварки - контактная точечная Материал АМг6

δл = (1+1) мм

Вторичный контур

Н = 250 мм L = 550 мм Nст = 4 ПВ = 20% Uсет = 380 В Введение

В настоящее время электрическая контактная сварка получила очень широкое распространение и развитие. В автомобильной, судостроительной, авиационной и других отраслях промышленности она является одним из ведущих технологических процессов, обеспечивающих наиболее высокую производительность труда, экономию материалов и улучшение качества изделий. Развивающаяся современная промышленность требует всё более совершенных контактных электросварочных машин различных типов и назначений. Перед конструкторами универсального и специального оборудования для контактной сварки стоит задача систематического повышения его технического уровня, качества и надежности [5]. Данная курсовая работа состоит из двух частей: 1) расчет параметров режима контактной сварки; 2) расчет сварочного контура и трансформатора для точечной машины. Расчет параметров режима

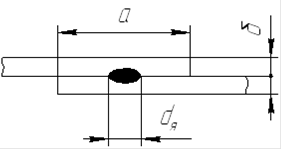

Конструктивные сварные точечные соединения выполняются обычно с нахлесткой (однорядные или двухрядные швы) и с отбортовкой [1]. Конструктивное изображение точечного соединения показано на рис.1.

Рис.1. Конструктивное изображение точечного соединения

где δ - толщина металла dя - диаметр ядра a - величина нахлестки. Из табл.9 [1] принимаем: Толщина металла δ = 1,0 мм Диаметр ядра dя = 4,0 мм Величина нахлестки a = 14,0 мм Шаг между точками t = 15 мм Параметрами режима точечной сварки являются: 1) диаметр рабочей части и марка материала электрода dэ, мм; 2) время включения тока (время сварки) tсв, с; ) сварочный ток Iсв, А; ) усилие на электродах Рсв, кгс. ) При сварке легких сплавов используются электроды со сферической рабочей частью и в качестве расчетного диаметра электрода принимают диаметр отпечатка размером: dэ = (3,5…4,0) δ, мм dэ = 4,0 · 1,0 = 4,0 мм

) Время включения тока tсв для одноимпульсной сварки определяется в зависимости от толщины свариваемых деталей. Для сплавов, нечувствительных к термическому циклу:

tсв = (0,15…0,25) δ, с tсв = 0,15 · 1,0 = 0,15 с

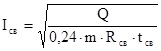

) Сварочный ток Iсв определим по формуле, полученной из уравнения теплового баланса:

где Q - количество тепла, затрачиваемое на нагрев металла заготовок и электродов, кал; m - коэффициент, учитывающий изменение Rсв в процессе сварки, m = 1,2…1,4 - для легких сплавов; Rсв = Rэл - сопротивление нагрузки на участке электрод-электрод. Rсв в общем виде определяется:

Rсв = Rээ = 2Rд + Rк + 2Rэд, Ом,

где Rд - сопротивление материала деталей, рассчитывается как сопротивление столбика металла высотой δ1+δ2 и диаметром, равным dэ, Ом; Rк - сопротивление контакта между деталями, Ом; Rэд - сопротивление контакта между электродом и деталью, Ом. Принимаем Rэд = 0.

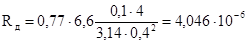

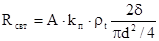

где А - коэффициент соответствия фактического сопротивления Rд сопротивлению расчетного цилиндра металла диаметром dэ. А - f(d/δ), значения которой приведены на графике рис.4а [1]. ρt - удельное сопротивление материала детали в интервале Т0…Тпл, Ом·см. δ - толщина материала одной детали, см; dэ - диаметр рабочей поверхности электрода.

Контактное сопротивление между деталями Rк при точечной сварке определяется по эмпирической формуле:

Rк = rк / Pcвα, Ом,

где rк - коэффициент, учитывающий свойства материала; rк = 0,001…0,002 - при сварке алюминиевых сплавов; Рсв - усилие на электродах при сварке, кгс; α - показатель степени; α = 0,75…0,85 при сварке алюминиевых сплавов.

Rк = 0,001 / 2000,85 = 11,069 · 10-6 Ом

Таким образом, имеем:

Rсв = (2 · 4,046 + 11,069) · 10-6 = 19,161 · 10-6, Ом, Количество тепла, затрачиваемое на нагрев металла деталей и электродов, а также потери в окружающую среду, Q определяется:

Q = Qя + Qм + Qэ + Qср, кал,

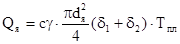

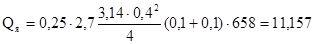

где Qя - количество тепла, затрачиваемое на нагрев до расплавления металла ядра сварной точки:

где сγ - объемная теплоемкость материала детали, кал/см3; dя - диаметр ядра точки, см, принимается dя = dэ.

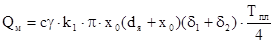

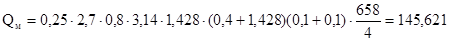

Qм - количество тепла, затрачиваемое на нагрев основного металла деталей в виде кольца шириной х0 вокруг точки до средней температуры Тпл/4:

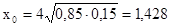

где k1 - коэффициент, учитывающий неравномерность нагрева основного металла, k1 = 0,8; х0 - ширина кольца основного металла вокруг точки, нагревающегося от ядра за счет теплопроводности за время tсв:

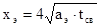

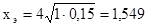

где а - температуропроводность основного металла, кал/см2.

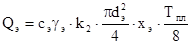

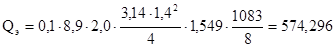

Qэ - количество тепла, расходуемое на нагрев участка электродов точечной машины, длиной хэ до средней температуры Тпл/8 за счет теплопроводности за время tсв (

где - сэγэ - объемная теплоемкость материала электродов, кал/см3; k2 - коэффициент, учитывающий форму электрода, принимаем k2 = 2,0.

Qср - количество тепла, расходуемое на теплоотдачу в среду. Учитывая кратковременность процесса точечной сварки, считается очень малым и им обычно пренебрегают. Таким образом, имеем:

Q = 11,157 + 145,621 + 574,296 = 731,074 кал.

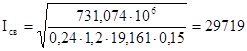

В итоге получаем:

Общий ток I2 во вторичной цепи обычно превышает Iсв на величину тока шунтирования Iш:

I2 = Iсв + Iш, А, где

где Rш и Хш - омическое и индуктивное сопротивление шунта. Хш = 0. kп - коэффициент поверхностного эффекта. kп = 1.

Rш = Rшв + Rсвт, Ом

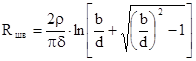

Омическое сопротивление ветви шунтирования Rшв определяется по формуле:

где b - расстояние между точками, см; d - диаметр точки, см; ρ - удельное сопротивление материала, Ом · см; δ - толщина пластины, см.

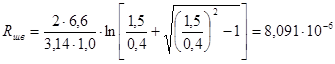

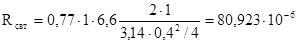

Сопротивление материала точки определяется:

Отсюда:

Rш = (8,091 + 80,923) · 10-6 = 89,014 · 10-6 Ом.

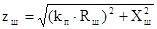

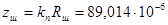

Тогда, после преобразований, zш равно:

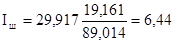

Далее вычисляем ток шунтирования:

Тогда:

I2 = 29,917 + 6,44 = 36,357 кА.

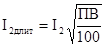

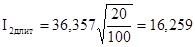

После определения действующего значения вторичного тока определяется длительное значение тока I2длит с учетом ПВ машины:

которое округляют до ближайшего большего значения ряда токов по ГОСТ 10594-80 и которое далее фигурирует, как расчетное значение вторичного тока.

По ГОСТ 10594-80 принимаем I2длит = 16000А. Исходные данные для расчета Для расчета трансформатора необходимы следующие исходные данные: номинальный длительный вторичный ток, режим работы ПВ, напряжение питающей сети, частота тока, число ступеней регулирования вторичного напряжения N, вторичное напряжение на номинальной ступени, пределы регулирования вторичного напряжения. Из всего вышеперечисленного неизвестным является U20ном.

U20ном = I2н ∙ Zм, В U20ном = 36357 ∙ 246 ∙ 10-6 = 8,9 В U20max = 1,2 ∙ U20 = 1,2 ∙ 8,9 = 10,7 В U20min = U20max/Кр = 10,68/2 = 5,3 В

Таким образом, имеем следующие исходные данные для расчета трансформатора:

I2дл.н = 16000 А, ПВ = 20 %, U1 = 380 В, F = 50 Гц, N = 4 ст., U20ном = 8,9 В U20max = 10,7 B, U20min = 5,3 B,

Трансформатор броневого типа, Сердечник шихтованный, Материал обмоток - медь, Охлаждение обмоток первичной и вторичной - водяное.

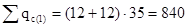

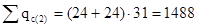

Расчет токов

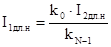

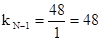

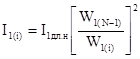

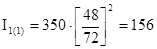

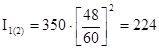

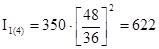

Первичные токи по ступеням определяются:

где k0 = 1,05...1,07 - коэффициент, учитывающий влияние тока холостого хода; kN-1 - коэффициент трансформации для номинальной ступени;

Отсюда:

Для других ступеней:

Отсюда:

Результаты сводим в табл.1.

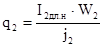

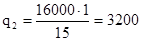

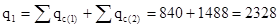

Расчет сечений обмоток Полное сечение вторичной обмотки определяется:

где W2 - число витков вторичной обмотки; j2 - допустимая плотность тока во вторичной обмотке, А/мм2;

j2 = 10-15 А/мм2 [5]

Заполняем табл.2

Таблица 2

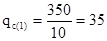

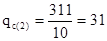

Сечение проводов каждой секции определяем по формуле:

где j1 = 8 - 10 А/мм2

Отсюда:

Зная количество витков в каждой секции, определим суммарное сечение витков по секциям:

Суммируя значения сечений витков по секциям, получим полное сечение первичной обмотки:

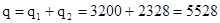

Расчет тока холостого хода

Магнитные потери в стали трансформатора определяют по формуле:

P0 = kд ·Рс ·Gс, Вт

где Рс - удельные потери в стали магнитопровода. Принимают по табл. 4-4[5]; kд - коэффициент добавочных потерь. Обычно рекомендуется kд = 1,2.

P0 = 1,1 ·1,5 ·704 = 1267,2 Вт

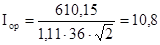

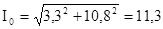

Ток холостого хода определяется для номинальной ступени по формуле:

где Iоа - активная составляющая тока холостого хода, определяется: Ioa = P0/U1, А Iор - реактивная составляющая тока холостого хода, определяется:

где Кг - коэффициент, учитывающий наличие высших гармоник в кривой намагничивающего тока. Возьмем из табл. 4-6 [5]. Суммарная МДС:

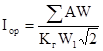

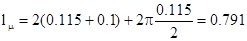

ΣAW = aw·lμ+0,8n3δ3 где lμ - средняя длина магнитной линии

ΣAW = 6,5·79,1+0,8·1,2·0,005·104 = 610,15 А

Литература

1. Ильин В.П. Технология и оборудование контактной сварки. Методические указания по выполнению курсового проекта. Ч.1. - Ижевск: ИжГТУ, 1986 2. Ильин В.П., Грязнов Р.Н. Технология и оборудование контактной сварки. Методические указания по выполнению курсового проекта. - Ч.2. Ижевск: ИжГТУ, 1987 . ОСТ 92-1115-79. Сварка точечная и шовная контактная. . Справочник по электротехническим материалам. В 3-х тт. Под ред. Корицкого Ю.В. - Л.: Энергия, 1976 . Рыськова З.А. Трансформаторы для электрической контактной сварки. Л., «Энергия», 1975 . Глебов Л.В. и др. расчет и конструирование машин контактной сварки. - Л.: Энергоиздат, 1981 . Сергеев Н.П. Справочник молодого сварщика на контактных машинах. - М.: Высш. Школа, 1979 Задание

Вариант 9 Вид сварки - контактная точечная Материал АМг6

δл = (1+1) мм

Вторичный контур

Н = 250 мм L = 550 мм Nст = 4 ПВ = 20% Uсет = 380 В Введение

В настоящее время электрическая контактная сварка получила очень широкое распространение и развитие. В автомобильной, судостроительной, авиационной и других отраслях промышленности она является одним из ведущих технологических процессов, обеспечивающих наиболее высокую производительность труда, экономию материалов и улучшение качества изделий. Развивающаяся современная промышленность требует всё более совершенных контактных электросварочных машин различных типов и назначений. Перед конструкторами универсального и специального оборудования для контактной сварки стоит задача систематического повышения его технического уровня, качества и надежности [5]. Данная курсовая работа состоит из двух частей: 1) расчет параметров режима контактной сварки; 2) расчет сварочного контура и трансформатора для точечной машины. Расчет параметров режима

Конструктивные сварные точечные соединения выполняются обычно с нахлесткой (однорядные или двухрядные швы) и с отбортовкой [1]. Конструктивное изображение точечного соединения показано на рис.1.

Рис.1. Конструктивное изображение точечного соединения

где δ - толщина металла dя - диаметр ядра a - величина нахлестки. Из табл.9 [1] принимаем: Толщина металла δ = 1,0 мм Диаметр ядра dя = 4,0 мм Величина нахлестки a = 14,0 мм Шаг между точками t = 15 мм Параметрами режима точечной сварки являются: 1) диаметр рабочей части и марка материала электрода dэ, мм; 2) время включения тока (время сварки) tсв, с; ) сварочный ток Iсв, А; ) усилие на электродах Рсв, кгс. ) При сварке легких сплавов используются электроды со сферической рабочей частью и в качестве расчетного диаметра электрода принимают диаметр отпечатка размером: dэ = (3,5…4,0) δ, мм dэ = 4,0 · 1,0 = 4,0 мм

) Время включения тока tсв для одноимпульсной сварки определяется в зависимости от толщины свариваемых деталей. Для сплавов, нечувствительных к термическому циклу:

tсв = (0,15…0,25) δ, с tсв = 0,15 · 1,0 = 0,15 с

) Сварочный ток Iсв определим по формуле, полученной из уравнения теплового баланса:

где Q - количество тепла, затрачиваемое на нагрев металла заготовок и электродов, кал; m - коэффициент, учитывающий изменение Rсв в процессе сварки, m = 1,2…1,4 - для легких сплавов; Rсв = Rэл - сопротивление нагрузки на участке электрод-электрод. Rсв в общем виде определяется:

Rсв = Rээ = 2Rд + Rк + 2Rэд, Ом,

где Rд - сопротивление материала деталей, рассчитывается как сопротивление столбика металла высотой δ1+δ2 и диаметром, равным dэ, Ом; Rк - сопротивление контакта между деталями, Ом; Rэд - сопротивление контакта между электродом и деталью, Ом. Принимаем Rэд = 0.

где А - коэффициент соответствия фактического сопротивления Rд сопротивлению расчетного цилиндра металла диаметром dэ. А - f(d/δ), значения которой приведены на графике рис.4а [1].

ρt - удельное сопротивление материала детали в интервале Т0…Тпл, Ом·см. δ - толщина материала одной детали, см; dэ - диаметр рабочей поверхности электрода.

Контактное сопротивление между деталями Rк при точечной сварке определяется по эмпирической формуле:

Rк = rк / Pcвα, Ом,

где rк - коэффициент, учитывающий свойства материала; rк = 0,001…0,002 - при сварке алюминиевых сплавов; Рсв - усилие на электродах при сварке, кгс; α - показатель степени; α = 0,75…0,85 при сварке алюминиевых сплавов.

Rк = 0,001 / 2000,85 = 11,069 · 10-6 Ом

Таким образом, имеем:

Rсв = (2 · 4,046 + 11,069) · 10-6 = 19,161 · 10-6, Ом, Количество тепла, затрачиваемое на нагрев металла деталей и электродов, а также потери в окружающую среду, Q определяется:

Q = Qя + Qм + Qэ + Qср, кал,

где Qя - количество тепла, затрачиваемое на нагрев до расплавления металла ядра сварной точки:

где сγ - объемная теплоемкость материала детали, кал/см3; dя - диаметр ядра точки, см, принимается dя = dэ.

Qм - количество тепла, затрачиваемое на нагрев основного металла деталей в виде кольца шириной х0 вокруг точки до средней температуры Тпл/4:

где k1 - коэффициент, учитывающий неравномерность нагрева основного металла, k1 = 0,8; х0 - ширина кольца основного металла вокруг точки, нагревающегося от ядра за счет теплопроводности за время tсв:

где а - температуропроводность основного металла, кал/см2.

Qэ - количество тепла, расходуемое на нагрев участка электродов точечной машины, длиной хэ до средней температуры Тпл/8 за счет теплопроводности за время tсв (

где - сэγэ - объемная теплоемкость материала электродов, кал/см3; k2 - коэффициент, учитывающий форму электрода, принимаем k2 = 2,0.

Qср - количество тепла, расходуемое на теплоотдачу в среду. Учитывая кратковременность процесса точечной сварки, считается очень малым и им обычно пренебрегают. Таким образом, имеем:

Q = 11,157 + 145,621 + 574,296 = 731,074 кал.

В итоге получаем:

Общий ток I2 во вторичной цепи обычно превышает Iсв на величину тока шунтирования Iш:

I2 = Iсв + Iш, А, где

где Rш и Хш - омическое и индуктивное сопротивление шунта. Хш = 0. kп - коэффициент поверхностного эффекта. kп = 1.

Rш = Rшв + Rсвт, Ом

Омическое сопротивление ветви шунтирования Rшв определяется по формуле:

где b - расстояние между точками, см; d - диаметр точки, см; ρ - удельное сопротивление материала, Ом · см; δ - толщина пластины, см.

Сопротивление материала точки определяется:

Отсюда:

Rш = (8,091 + 80,923) · 10-6 = 89,014 · 10-6 Ом.

Тогда, после преобразований, zш равно:

Далее вычисляем ток шунтирования:

Тогда:

I2 = 29,917 + 6,44 = 36,357 кА.

После определения действующего значения вторичного тока определяется длительное значение тока I2длит с учетом ПВ машины:

которое округляют до ближайшего большего значения ряда токов по ГОСТ 10594-80 и которое далее фигурирует, как расчетное значение вторичного тока.

По ГОСТ 10594-80 принимаем I2длит = 16000А. Расчет и проектирование сварочного контура

2.1 Общие требования

Назначение машины в первую очередь определяет ее геометрические размеры вторичного контура. Для точечной машины этими размерами являются вылет и раствор хоботов, а свариваемое сечение и заданная производительность машины определяют ее электрические параметры: силу сварочного тока, вторичное напряжение сварочного трансформатора, мощность трансформатора и режим работы, исходя из выбранного режима сварки.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-03-27; просмотров: 216; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 52.14.240.178 (0.271 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

, А,

, А, , Ом,

, Ом, Ом

Ом , кал,

, кал, кал.

кал. , кал,

, кал, , см,

, см, см

см кал

кал ):

): , кал,

, кал, см

см кал

кал А

А , А, где

, А, где , Ом,

, Ом, , Ом

, Ом Ом

Ом , Ом

, Ом Ом

Ом , Ом

, Ом кА.

кА. , А,

, А, кА.

кА. , А,

, А,

А

А , А

, А А

А А

А А

А , мм2,

, мм2, мм2

мм2 , мм2,

, мм2, мм2

мм2 мм2

мм2 , мм2

, мм2 мм2

мм2 мм

мм мм2

мм2 мм2

мм2 , А

, А , А

, А , м

, м м

м А

А А

А