Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Известняковый (известковый) метод

Метод очистки основан на нейтрализации сернистой кислоты, получающейся в результате растворения двуокиси серы, содержащейся в дымовых газах, щелочными реагентами: гидратом окиси кальция (известью) или карбонатом кальция (известняком). При этом протекают следующие реакции:

Ca(OH)2+S02=CaS03+H20 CaC03+S02=CaS03+C02

В результате этих реакций получается сульфит кальция, частично окисляющийся в сульфат. В большинстве случаев продукты нейтрализации не используются и направляются в отвал. Преимуществами известнякового (известкового) метода являются простота технологической схемы, доступность в дешевизне сорбента, относительно малые капитальные затраты, возможность очистки газа без предварительного охлаждения и обеспыливания. К недостаткам метода относятся низкий коэффициент использования известняка, зависящий от типа применяемого минерала и достигающий, как правило, 40-50%, получение в качестве продукта утилизации неиспользуемого шлама, относительно низкая эффективность очистки, подверженность забиванию кристаллическими отложениями абсорбционной аппаратуры и жидкостных коммуникаций.

Рис. 1. Схема известнякового метода

1 - абсорбер, 2- фильтр, 3 - отстойник, 4- аэратор, 5 - шламовый насос, 6 - воздуходувка, 7 - речная вода, 8 - известковое молоко, 10 - сброс шлама, 11 - сброс очищенной поды в реку, 12 - ввод сернокислого марганца.

Дымовые газы очищаются от золы в золоуловителе, установленном перед дымососом, и затем направляются в скруббер, орошаемый раствором, содержащим мелкоразмолотый известняк и продукты нейтрализации. Суспензия известняка подготавливается в специальной установке, хотя подмешивание известняка в топливо может проводиться перед его размолом; в последнем случае возникает опасность образования отложении на поверхностях нагрева. Очищенные газы освобождаются от брызг раствора в брызгоуловителе. При всех мокрых способах очистки дымовых газов от окислов серы температуры уходящих газов понижаются с 130-170 до 30-50°С. При столь низкой температуре удаляемых газов резко ухудшается рассеивание остаточных вредностей в атмосфере, так как дымовые газы слабо поднимаются над устьем дымовой трубы. После брызгоуловителя предусмотрена установка теплообменника для повышения температуры удаляемых в атмосферу газов. Подогрев обычно осуществляется жидким или газовым топливом. Количество затрачиваемой при этом теплоты составляет около 3% теплоты топлива, расходуемого на котел.

В кислый раствор, выходящий из скруббера, добавляется свежая известняковая суспензия для нейтрализации кислоты. После выдержки в специальных емкостях для завершения процесса кристаллизации сульфита кальция жидкость насосом направляется на орошение в скруббер. По мере накопления в орошающей жидкости сульфита и сульфата кальция часть суспензии выводится из цикла орошения и через сгуститель направляется в шлакосборник, и далее на золоотвал. В расчете принимается, что сульфит полностью окисляется в сульфат. Простота технологической схемы и аппаратуры, дешевизна используемых веществ способствуют достаточно широкому применению этого способа сероочистки. Наибольшие трудности возникают из-за необходимости остановки сероулавливающей установки для очистки аппаратуры от кристаллических отложений CaS03 и брызгоуловителей от отложений, содержащихся в каплях взвешенных веществ. Наиболее вероятной областью использования отходов сероулавливающих установок, работающих по известняковому способу, является их переработка на строительные материалы. При окислительном обжиге отходов совместно с золой возможно получение быстротвердеющих вяжущих строительных материалов с сопротивлением сжатию около 500 кг/см2. Однако обезвоживание и сушка отходов являются дорогостоящими операциями. Сульфит кальция может также использоваться в сульфитцеллюлозном производстве. Для реализации известнякового или известкового методов рекомендованы различные эффективные абсорберы: аппараты с подвижной шаровой насадкой, выполненной из мрамора, резины или полиэтилена, трубы Вентури, полые распыливающие абсорберы, струйно-пенный аппарат, аппарат с насадкой из полипропилена или неопрена. Абсорбер, применяемый для очистки больших объемов газов от S02 известняковым методом, должен отвечать следующим требованиям: высокая эффективность, большая пропускная способность по газу, возможность работы в широком диапазоне изменения нагрузок по газу и жидкости, простота конструкции, отсутствие элементов, легко забивающихся кристаллическими отложениями, возможно низкое гидравлическое сопротивление.

Магнезитовый метод Связывание двуокиси серы происходит при взаимодействии ее с магнезитом по реакции

MgO+S02=MgS03

Образовавшийся сульфит магния снова взаимодействует с двуокисью серы и водой, образуя бисульфит магния:

MgS03+S02+Н20=Mg(HSO3)2

Образовавшийся бисульфит нейтрализуется добавлением магнезита:

Mg(HS03) 2+MgO=2MgS03+H2O

Образовавшийся сульфит магния в процессе обжига при температуре 800-900°С подвергается термическому разложению с образованием исходных продуктов по реакции:

MgS03=MgO+S02

Окись магния возвращается в процесс, а концентрированный S02 может быть переработан в серную кислоту или элементарную серу. Газ очищается от окислов серы до концентрации 0,03% в скруббере (рис. 2), а образовавшийся раствор бисульфита магния с концентрацией 50-70 г./л поступает в циркуляционный сборник, откуда часть раствора подается в напорный бак и возвращается на орошение скруббера, а другая часть в нейтрализатор для выделения сульфита магния. Раствор из нейтрализатора выводится в гидроциклоиы, затем пульпа направляется на ленточный вакуум-фильтр и затем в обжиговую печь, где образуются двуокись серы и магнезит, повторно используемый в цикле. Маточный раствор и промывочная вода после фильтр-пресса поступает в сборник осветленного раствора, куда добавляется магнезит из обжиговой печи. Раствор из сборника подается в напорный бак, где смешивается с кислым раствором из циркуляционного сборника и направляется на орошение скруббера. Степень очистки газов от SO2 составляет 90 -92%. Достоинством магнезитового способа является возможность достижения высокой степени очистки газов без предварительного их охлаждения. Обжиг сульфита магния может производиться на химическом предприятии за пределами ТЭС, так как высушенные и обезвоженные кристаллы могут достаточно удобно транспортироваться. Основным недостатком магнезитового способа является наличие многочисленных операций с твердыми веществами (кристаллами сульфита, окиси магния, золы), что связано с абразивным износом аппаратуры и пилением. Для сушки кристаллов и удаления гидратной влаги требуется значительное количество тепла.

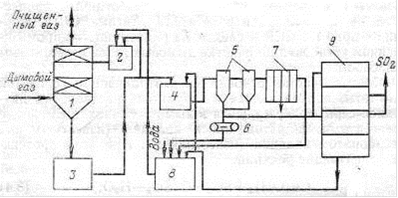

Рис. 2. Схема очистки дымовых газов от SO2 магнезитовым методом

- скруббер; 2 - напорный бак; 3- циркуляционный сборник; 4 - нейтрализатор; 5 - гидроциклоны; 6- ленточный вакуум-фильтр; 7 - фильтр-пресс; 8 - сборник осветленного раствора; 9 - обжиговая печь.

|

||||||

|

Последнее изменение этой страницы: 2020-03-27; просмотров: 69; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.142.197.212 (0.012 с.) |