Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Отделение изготовления оболочковых форм

В отделении изготовления оболочек форм выполняются следующие операции: подготовка материалов покрытия, приготовление покрытия, нанесения его на модельные блоки, сушка покрытия, извлечение стояков и выплавление модельного состава. Высокая чистота поверхности отливки получается вследствие нанесения на выплавляемую модель слоя покрытия из твердой составляющей - пылевидного кварца и жидкого связующего - гидролизованного раствора этилсиликата и жидкого стекла. Подготовка твердого материала состоит в измельчении, промывке, прокаливании и просеве. Измельчение производится в шаровых мельницах, футерованных внутри плитами из кварца. Прокаливание осуществляют в печах барабанного типа, выдерживают при 250…300ºС в течении 2…3 часов, затем охлаждают до комнатной температуры. Просев осуществляется с помощью сит. Подготовка связующих растворов заключается в приготовлении гидролизованного раствора этилсиликата в гидролизаторах и жидкого стекла. Этилсиликат (ЭТС) - прозрачная или слабоокрашенная жидкость с запахом эфира. Это продукт реакции этилового спирта с четыреххлористым кремнием при непрерывном их смешивании и охлаждении в реакторе. Реакция этерификации, или эфиризации, может быть схематически представлена следующим уравнением (если применяют обезвоженный спирт): l4 + 4С2Н5ОН = (C2H5O)4Si + 4HC1,

где (C2H5O)4Si - этиловый эфир ортокремниевой кислоты с температурой кипения 165,5 °С, называемый также тетраэтоксисиланом, или моноэфиром. Приготовление связующего раствора получают гидролизом ЭТС, для чего вводят воду. Гидролиз - это процесс замещения содержащихся в ЭТС этоксильных групп (С2Н5О) гидроксильными (ОН), содержащимися в воде. Гидролиз сопровождается поликонденсацией. Расчет гидролиза. ЭТС-40,p =1050 кг/м3, в количестве 1л.; спирт этиловый,p= 803,3 кг/м3; кислота соляная, p=1190 кг/м3. Гидролиз проводим на 16% SiO2 в гидролизате, отверждение в воздушно-аммиачной среде. Рассчитываем количество растворителя Р, которое требуется для получения 16% SiO2 в связующем по формуле:

где m - содержание SiО2 в этилсиликате,%; Q - объем гидролизуемого этилсиликата, м3; r - плотность этилсиликата, кг/м3; r1 - плотность разбавителя, кг/м3.

Рассчитываем общее количество воды, требуемое для гидролиза:

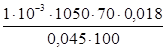

где А - содержание этоксильных групп,%; М1 - молекулярная масса воды, кг; М2 - молекулярная масса этоксильных групп, кг. При условий отверждения связующего в среде аммиака принимаем соотношение количества молей воды и этоксильных групп К = 0,3. Так как содержание этоксильных групп в исходном этилсиликате не оговорено условием задания, принимаем его средним для данной марки ЭТС-40, т.е. А = 70%. Молекулярная масса воды М1 = 18 г (0,018 кг), молекулярная масса этоксильных групп: М2 = 12×2+1×5+16 = 45 г, т.е. М2 = 0,045 кг. Тогда Н = 0,3 × Определяем количество воды, вносимое растворителем - этиловым спиртом:

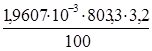

где А1 - содержание воды в спирте,% масс. А1 = 3,2% масс. Количество воды, вносимое растворителем: Н1 = Количество соляной кислоты для ускорения процесса гидролиза принимаем: В = 0,01×Q = 0,01×1×10-3 = 0,01×10-3 м3=10 мл. (5) Количество воды, вносимое с катализатором - соляной кислотой:

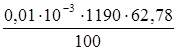

Здесь В = (0,01…0,014)×Q - количество соляной кислоты, взятое для гидролиза, м3; r2 - плотность соляной кислоты, кг/м3; А2 - содержание воды в соляной кислоте,% масс. Н2 = При r2 = 1190 кг/м3, А2 = 62,78% масс. Количество воды, которое необходимо ввести непосредственно в этилсиликат при его гидролизе, составит:

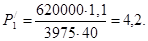

Н3 = 0,0882 - (0,0504 + 0,00747) = 0,03033кг=30,33 мл. Количество компонентов гидролиза на один литр ЭТС-40: Этилсиликат ГОСТ 26371-84 1000 мл; Вода дистиллированная ГОСТ 6709-72 30,3 мл; Спирт этиловый ГОСТ 17299-85 1960,7 мл; Кислота соляная ГОСТ 3118-77 10 мл; Всего 3001 мл. Приготовка связующего раствора этилсиликата осуществляют в гидролизаторе конструкции НИИавтопром с производительностью 40 л/ч, емкостью бака 50л, скоростью вращения мешалки 2800 об/мин, габариты установки 750 Рассчитаем необходимое количество гидрализаторов по формуле (1):

Количество гидролизаторов, принимаемое к установке в цехе Р2=5 единиц.

Определим КЗО - коэффициент загрузки оборудования по формуле (2):

Для приготовления суспензии на ЭТС связующем в бак механической мешалки влить гидролизат, включить мешалку и засыпать порциями наполнитель. Суспензию перемешать в течении 40…60 минут при скорости вращения крыльчатки мешалки 2800 об/мин. Затем суспензию выдержать в спокойном состоянии 20…30 минуты и замерить условную вязкость по вискозиметру ВЗ-4. Оптимальная вязкость полученной суспензии 60…75 сек. Активное и длительное перемешивание необходимо для дезагрегирования пылевидной составляющей и смачивания связующим пылевидной частицы. За 5 - 7 мин до окончания перемешивания вводят антииспаритель. Вследствие активного перемешивания понижается вязкость суспензий, поэтому необходимо вводить больше пылевидной составляющей. На пылевидных зернах образуются тонкие пленки связующего и достигается плотная укладка зерен в слоях, наносимых на модели. Для приготовления суспензии используют агрегат мод. 662А. Технические характеристики агрегата мод. 662А представлены в таблице 1.8. Агрегат состоит из бункера для загрузки пылевидного материала, дозатора, смесителя и панели дозирования жидких составляющих, размещенных в корпусе, а также четырех расходных бачков, электро- и пневмооборудования. Расходные баки установлены на подставке на такой высоте, чтобы жидкие составляющие могли поступать к панели дозирования самотеком. Расход жидкостей устанавливается по ротаметрам с помощью игольчатых кранов. Жидкие составляющие непрерывно поступают в промежуточный бак, где перемешиваются мешалкой с целью увеличения интенсивности реакции гидролиза этилсиликата, после чего поступают в смеситель. Одновременно из бункера в смеситель через дозатор подается пылевидный материал (маршалит), количество которого регулируется оператором вручную с помощью шибера с лимбом. Смесь пылевидного материала с жидкостью интенсивно перемешивается в смесителе двумя мешалками и непрерывно поступает по трубопроводу в бак хранения суспензии. Для получения отдельных порций суспензии (по 120-150 л) на пульте управления устанавливают цикличный режим работы и производят соответствующую настройку дозаторов в зависимости от того, какой вязкости и какого состава должна быть суспензия. Агрегат имеет систему контроля верхнего и нижнего уровней жидких составляющих в расходных баках и пылевидного материала в бункере. Для поддержания необходимого температурного режима при гидролизе этилсиликата стенки промежуточного бака и смесителя охлаждаются водой. Управление агрегата осуществляется с пульта.

Таблица 1.8. Технические характеристики агрегата для приготовления суспензии мод. 662А

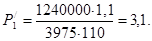

Рассчитаем необходимое количество установок 662А для приготовления 1240 т этилсиликатового связующего по формуле (1):

Количество агрегатов 662А, принимаемое к установке в цехе Р2=4 единицы. Определим КЗО - коэффициент загрузки оборудования по формуле (2):

Далее блоки моделей смачивают в суспензии. При этом блок медленно погружают в суспензию, поворачивая его в различных направлениях. Смачивать суспензией модели можно только после полного завершения процессов их усадки. При нанесении первого слоя суспензия удаляет с поверхности моделей адсорбированный воздух и смачивает поверхность блока. Затем модельный блок присыпается песком в установках «кипящего слоя» Последний слой оболочки наносят без последующей обсыпки зернистым материалом. Для послойного нанесения суспензии на модельные блоки и обсыпки их в кипящем слое песка используют автомат мод. 6А67. Технические характеристики автомата мод. 6А67 представлены в таблице 1.9.

Таблица 1.9. Технические характеристики автомата мод. 6А67

Основные узлы: ванна для суспензии, ванна «кипящего слоя», вентиляционный кожух, копир, бак хранения и транспортирования суспензии, пневмо- и электрооборудование. В машинах последовательно выполняются операции нанесения суспензии и обсыпочного материала на блоки моделей, предварительно собранные на стояках специальной конструкции и навешенные на подвески непрерывно движущеюся конвейера. Автомат 6А67 устанавливается непосредственно в линии, собственного конвейера не имеет. Во время движения конвейера модельные блоки с помощью копира отклоняются от вертикального положения и под углом 75-60° (от горизонтали 25-30°) вводятся сначала в ванну обмазки, а затем в ванну «кипящего слоя», где покрываются слоем огнеупорной суспензии и обсыпочным материалом (песком). Во время прохождения ванн блоки вращаются, что способствует равномерному покрытию (без пузырей) блока и заполнению поднутрений.

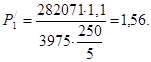

Бак хранения и транспортирования суспензии обеспечивает ее непрерывное перемешивание и пополнение ванны обмазки, куда суспензия подается под действием сжатого воздуха, подведенного в бак. Для охлаждения суспензии в рубашках ванны обмазки и бака циркулирует охлаждающая вода. «Кипящий слой» создается за счет пропускания большого объема сжатого воздуха через пористое дно ванны с обсыпочным материалом. С помощью специального устройства загрязненный обсыпочный материал (капли, комья) периодически удаляется из ванны «кипящего слоя». Отсос воздуха от ванн, загрязненного песчаной пылью, парами ацетона и других летучих веществ, производится через общий вентиляционный кожух. Рассчитаем необходимое количество установок 6А67 по формуле (1):

Количество установок 6А67, принимаемое к установке в цехе Р2=2 единицы. Определим КЗО - коэффициент загрузки оборудования по формуле (2):

В установках сушки блоков 6А82 происходит послойное отверждение и сушка огнеупорного покрытия. Производительность сушила 200 блоков/ч, скорость цепи конвейера 2,13 м/мин,, число камер сушки 5 шт., мощность 12 кВт, габариты 6600 Рассчитаем необходимое количество установок 6А82 по формуле (1):

Количество установок 66А82, принимаемое к установке в цехе Р2=2 единицы. Определим КЗО - коэффициент загрузки оборудования по формуле (2):

Торец литниковой воронки покрыт оболочкой при ее формировании, что препятствует удалению модельного состава, а применение металлического стояка - извлечению его из блока моделей. Торцовый слой оболочки на воронке отрезают вращающимся тонким абразивным отрезным кругом. Воскообразные модели выплавляют в горячей воде в установке 672. Наибольшая производительность 90 блоков/ч, размер площадки для установки блоков 400 Рассчитаем необходимое количество установок 672 по формуле (2):

Количество установок 672, принимаемое к установке в цехе Р2=2 единицы. Определим КЗО - коэффициент загрузки оборудования по формуле (2):

Освобожденные стояки промывают в специальных установках и возвращают к столам сборки.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-03-27; просмотров: 90; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.66.178 (0.039 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

м3 (3)

м3 (3) =1960,7 мл.

=1960,7 мл. кг

кг = 0,0882кг=88,2 мл.

= 0,0882кг=88,2 мл. кг (4)

кг (4) = 0,0504 кг.

= 0,0504 кг. кг (6)

кг (6) =0,00747кг

=0,00747кг кг. (7)

кг. (7) 600

600

1870

1870  3400мм. Установка сушки блоков 6А82 входит в линию с установкой 6А67.

3400мм. Установка сушки блоков 6А82 входит в линию с установкой 6А67.